考虑波箔变形的波箔型气体箔片轴承润滑性能的数值研究

2020-05-07许浩杰陆俊杰

许浩杰, 高 磊, 陆俊杰, 安 琦

(1. 华东理工大学机械与动力工程学院,上海 200237;2. 长城汽车股份有限公司技术中心,河北 保定 071000)

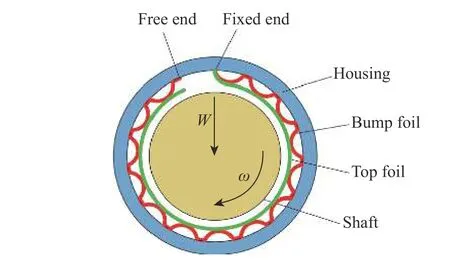

气体箔片轴承是一种较为新型的轴承,特别适用于高速透平机这类机械[1],它的结构有多种不同的型式,其中波箔型气体箔片轴承应用最为广泛[2]。波箔型气体箔片轴承主要由壳体、波箔片(底箔)、平箔片(顶箔)3部分组成[3],工作过程中,气膜压力的产生将使波箔产生弹性变形,目前在箔片轴承的性能计算中鲜有人对这种弹性变形进行深入的研究。

Walowit和Anno[4]于1975年首次从理论上分析了波箔型气体箔片轴承的结构,建立了箔片弹性模型,将箔片的弹性系数代入一维雷诺方程,研究了轴承的静态性能。Heshmat等[5]将波箔片简化为线性弹簧并引入波箔片变形系数α,构建了箔片结构等效模型,利用数值方法研究了波箔型气体箔片轴承的静态特性。Peng等[6]借鉴Heshmat提出的波箔弹簧模型,建立了用来预测波箔型气体径向轴承流体动力学特性的模型,耦合求解了可压缩气体雷诺方程和气膜厚度方程,所得的轴承在一系列转速下的承载能力预测值与已有实验数据吻合较好。Lee等[7]建立了考虑波箔片三维形状的有限元结构模型,比较了相互连接的波箔的变形与离散波箔的变形,发现顶箔和底箔厚度过小可导致轴承承载能力显著降低。龚焕孙等[8]在假设波箔局部刚度相同的前提下,利用圆柱薄壳线性理论推导出了单波的刚度公式,给出了波箔整体刚度计算公式。许怀锦等[9]对比了不考虑箔片变形、考虑其弹性变形时的波箔型气体动压轴承的不同特性,分析了不同转速和偏心率对气膜厚度分布的影响规律。文献[10]将箔片轴承结构看成波箔各拱起之间互相作用的多自由度系统,每个拱起均包含3个与基本弹簧相连的自由度,由此提出了一种新模型。许怀锦[11]比较了4种基于箔片结构刚度和阻尼的分析模型及相对应的气膜厚度方程,给出了每种模型的适用情况及优缺点。

综上所述,目前的研究中一般将波箔简化为线性弹簧以构建箔片弹性模型,且多数忽略了波箔的周向变形,这是一种近似研究方法,精度受到限制。实际中,波箔的变形十分复杂,既有径向弹性变形,也有沿周向的弹性变形,采用简化的方法对其力学性能进行描述难以达到较高的精度。为此,本文运用弹性力学理论对波箔的力学性能进行研究,构建其力学模型,结合可压缩流体雷诺方程,构建一种流固耦合算法,同时采用数值方法研究了波箔变形对该轴承润滑性能的影响。

1 理论建模

1.1 波箔力学模型的构建

波箔型气体箔片轴承结构如图1所示,主要由壳体、波箔(底箔)、平箔(顶箔)3部分组成,两箔片的一端共同固定于壳体上,另一端自由搭接。在转速较低的启停阶段,轴颈与顶箔直接接触,顶箔上的减摩材料能减少两者之间的摩擦;在转速较高的正常运转阶段,顶箔和轴颈之间形成楔形润滑气膜,为轴颈提供支撑力。箔片结构受力分析如图2所示。气膜压力通过平箔传递给波箔,波箔在此压力作用下发生弹性变形,虚线部分为变形前的状态,实线部分为变形后的状态,波箔原半长从l伸长为 l +Δx ,平箔随波箔顶点位移而发生的竖直变形量为 Δ y 。由于波箔沿轴承圆周方向的结构相同,且一端固定,一端自由,因此对单个波箔进行的受力分析可推广到整个波箔。

图 1 波箔型气体箔片轴承结构Fig. 1 Structure of bump-type gas foil bearings

图 2 箔片结构受力分析Fig. 2 Force analysis of bump foil structure

在进行力学分析时作如下假设:(1) 波箔的顶部和平箔之间始终保持接触,单波所受载荷为作用于波峰的集中力;(2) 波箔沿轴向(宽度方向)受力均匀,各处径向变形均匀;(3) 由于波箔和平箔、波箔和壳体之间的摩擦很小,故可忽略;(4) 波箔在受到平箔的压力变形后,只是半径增大,仍然保持为圆弧形。

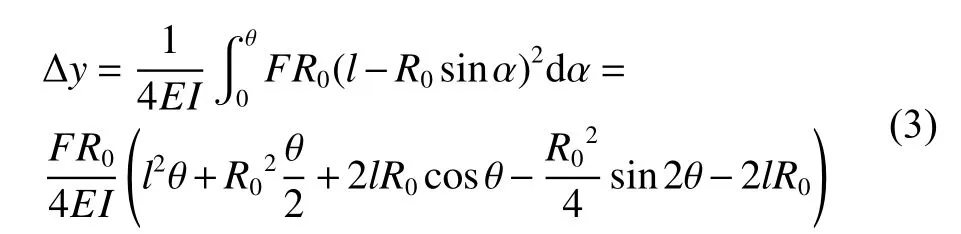

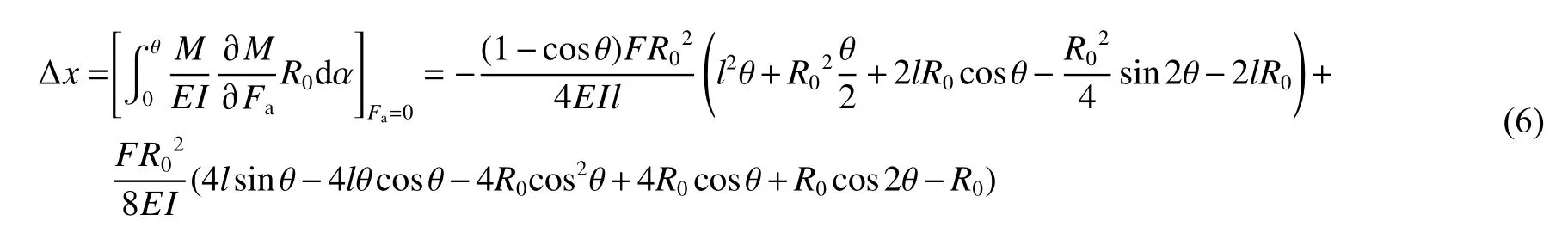

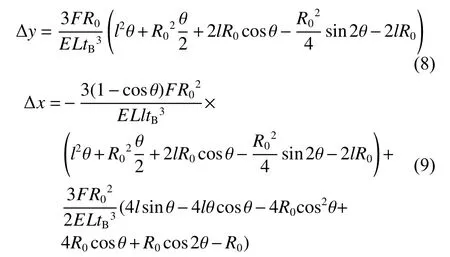

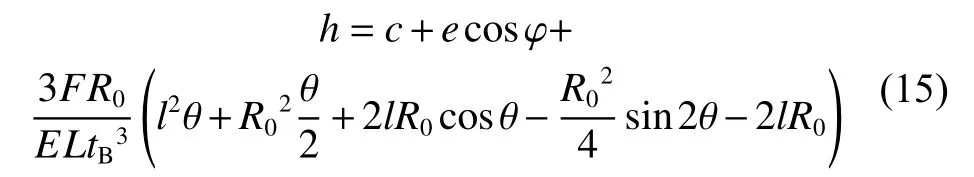

单波顶点位移计算分析如图3所示。单波横截面尺寸为 tB×L (tB为波箔厚度,L为轴承宽度),其顶部受到竖直向下的载荷F,由于 tB远小于轴线半径R0,因此可利用卡氏定理计算其变形。首先计算单波顶点的竖直位移 Δ y ,若规定使单波曲率增大的弯矩为正,则单波任意截面m-m上的弯矩(M)为

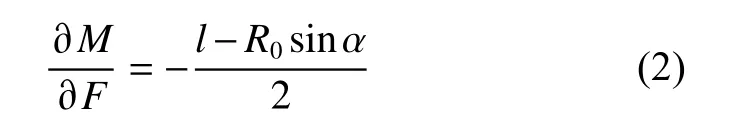

弯矩关于F的偏导数为

对单波左半段进行积分,并将式(1)、(2)代入可得单波顶点的竖直位移为

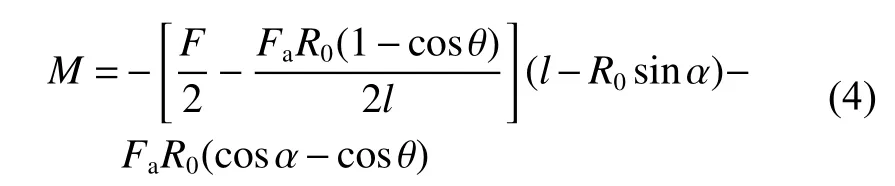

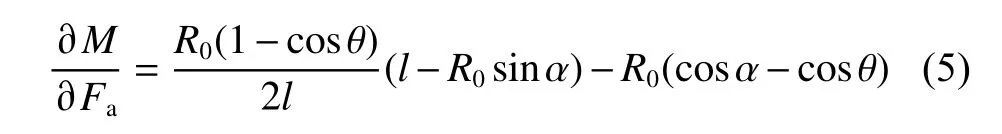

采用附加力法计算单波顶点的水平位移 Δ x ,在顶点上增加一水平向右的附加力 Fa,于是任意截面m-m上的弯矩为

M关于 Fa的偏导数为

式(1)~式(4)中,l为波箔的波拱半长;α为截面m-m所对应的角度;θ为波箔的尺寸参数,表示单波圆弧的角度;E为波箔的弹性模量;I为单波横截面惯性矩。单波顶点的水平位移( Δ x )为

图 3 单波顶点位移计算分析Fig. 3 Calculation and analysis of single wave's peak displacement

单波横截面惯性矩可表示为

将式(7)代入式(3)、(6),可得

1.2 雷诺方程的量纲为一化

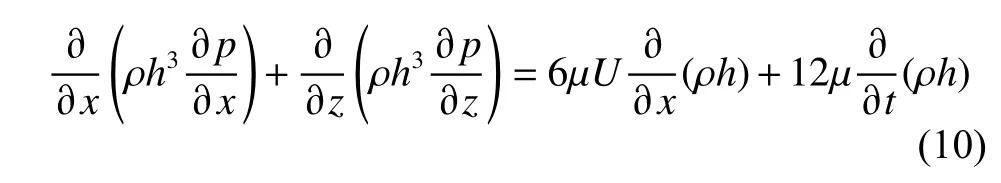

将可压缩流体的运动方程、连续性方程和能量守恒方程联立,得到气体动压润滑雷诺方程:

式中,x为轴承的周向坐标,z为轴承的轴向坐标, μ

为气体的动力黏度,h为气膜厚度,p为气膜压力, ρ为气体密度,t为运行时间,U为轴颈的周向速度。

理想气体状态方程为:

式中, ℜ 为气体常数,其值取决于气体种类,T为热力学温度。

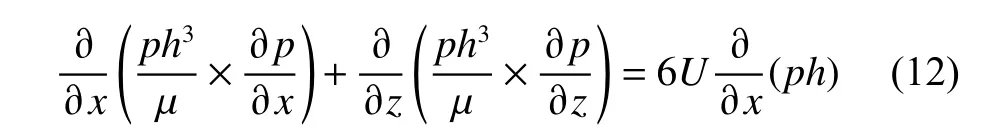

假设在轴承工作过程中气体温度不变,且忽略压强对气体黏度的影响,将式(11)代入式(10)中,并将气体视为定常,消去时间项,得到用来描述平箔与轴颈之间气体流动规律的可压缩气体等温定常雷诺方程:

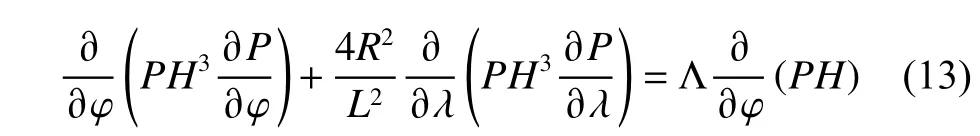

将式(12)转换为柱坐标系下的形式,并进行量纲为一化,得

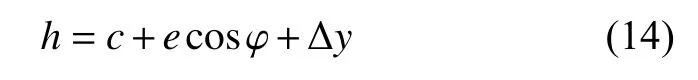

1.3 考虑波箔变形的气膜厚度的计算方法

在工作过程中,波箔在气膜压力下的径向变形会影响气膜厚度分布,从而影响气膜压力分布,气膜压力分布又会反过来影响波箔的径向变形量,这是一个流固耦合过程。由于平箔的变形相对于波箔变形来说很小,为便于分析,假设两单波之间的平箔自身不发生变形,而是随波箔的变形整体发生位移。考虑波箔弹性变形的气膜厚度方程可表示为:

式中,e为轴承偏心距。将式(8)代入,可得:

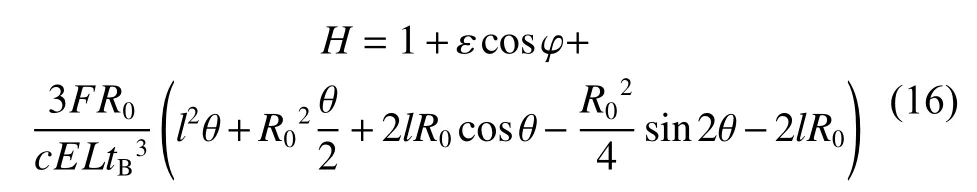

量纲为一后,得

式中, ε 为轴承偏心率。

1.4 流固耦合模型的数值求解

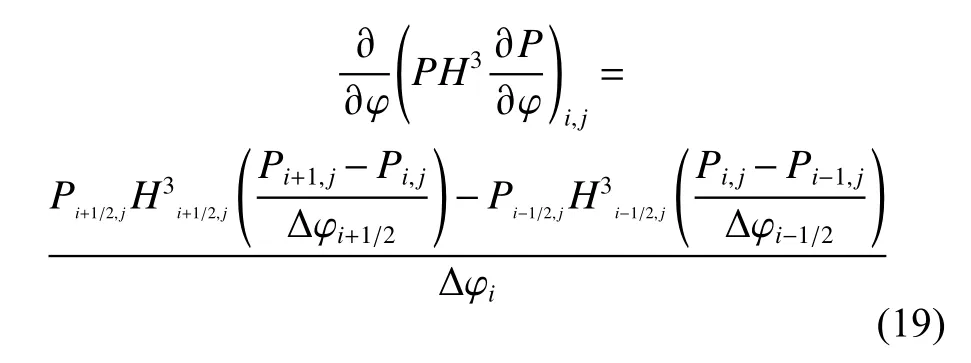

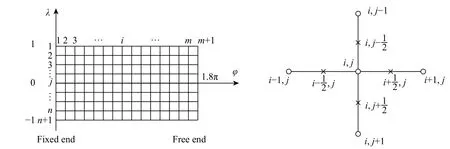

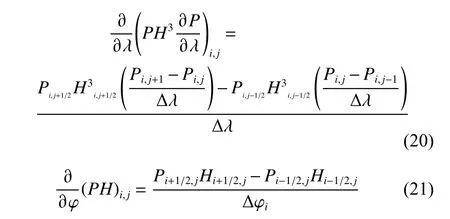

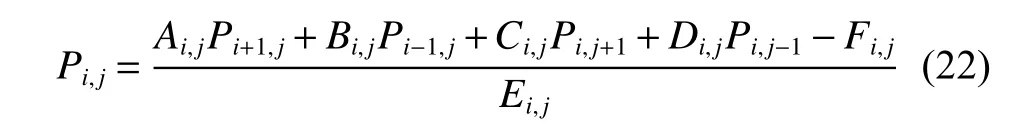

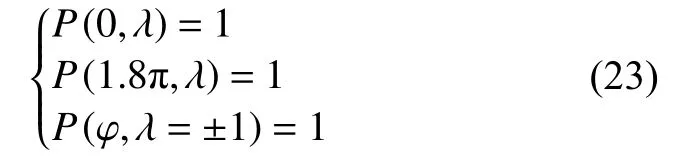

利用有限差分法求解式(13)所示的量纲为一雷诺方程,可得气膜压力P[12]。网格划分及差商示意图如图4所示,轴承气膜承载区以波箔固定端和自由端为周向边界(假设该区域为 φ ∈[0,1.8π] ),以轴承两端部为轴向边界。将轴承气膜区域离散为 m ×n 的网格,用 i 表示 φ 方向的列数,用 j 表示 λ 方向的行数,用 ( i,j) 表示每个节点的编号,压力值用 Pi,j表示。沿φ 方向共 m 格, i 的编号为1~(m+1),每格初始步长为:

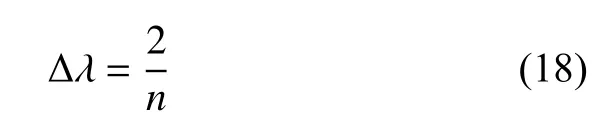

λ 方向共 n 格, j 的编号为1~(n+1),每格步长相等:

采用中差商表示导数:

图 4 网格划分及差商示意图Fig. 4 Schematic diagram of mesh generation and difference quotient

将式(19)~(21)代入式(13),化简得:

求解过程中引入边界条件,可压缩气体润滑中不存在气膜破裂现象,轴承端部及箔片固定端和自由端均与大气环境连通,其压力可取为环境压力,其边界条件量纲为一的形式为:

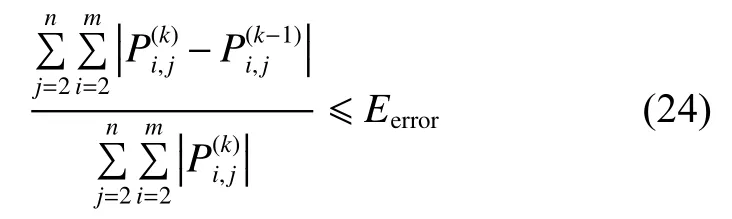

引入如下相对收敛准则:

10-5

其中Eerror取 ,表示迭代收敛允许的误差;k为迭代次数。

1.5 轴承润滑性能的计算

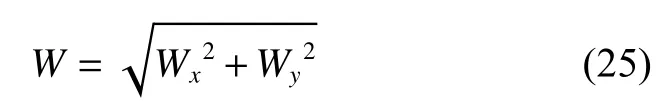

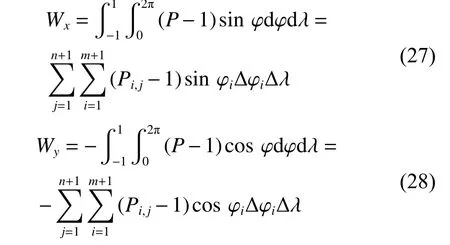

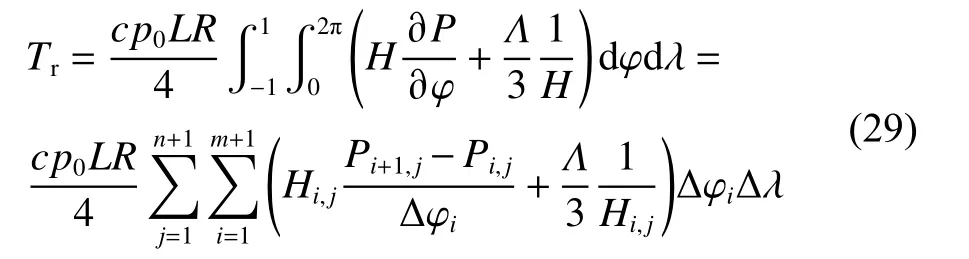

量纲为一的气膜承载力W为

轴承偏位角 β 为

式中, Wx为垂直于偏位线的分力, Wy为平行于偏位线的分力,可表示为:

作用于轴颈表面的摩擦力矩为:

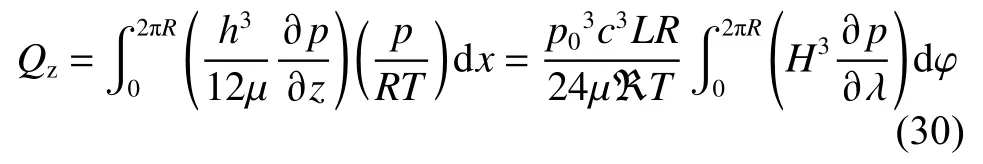

气体端泄流量为:

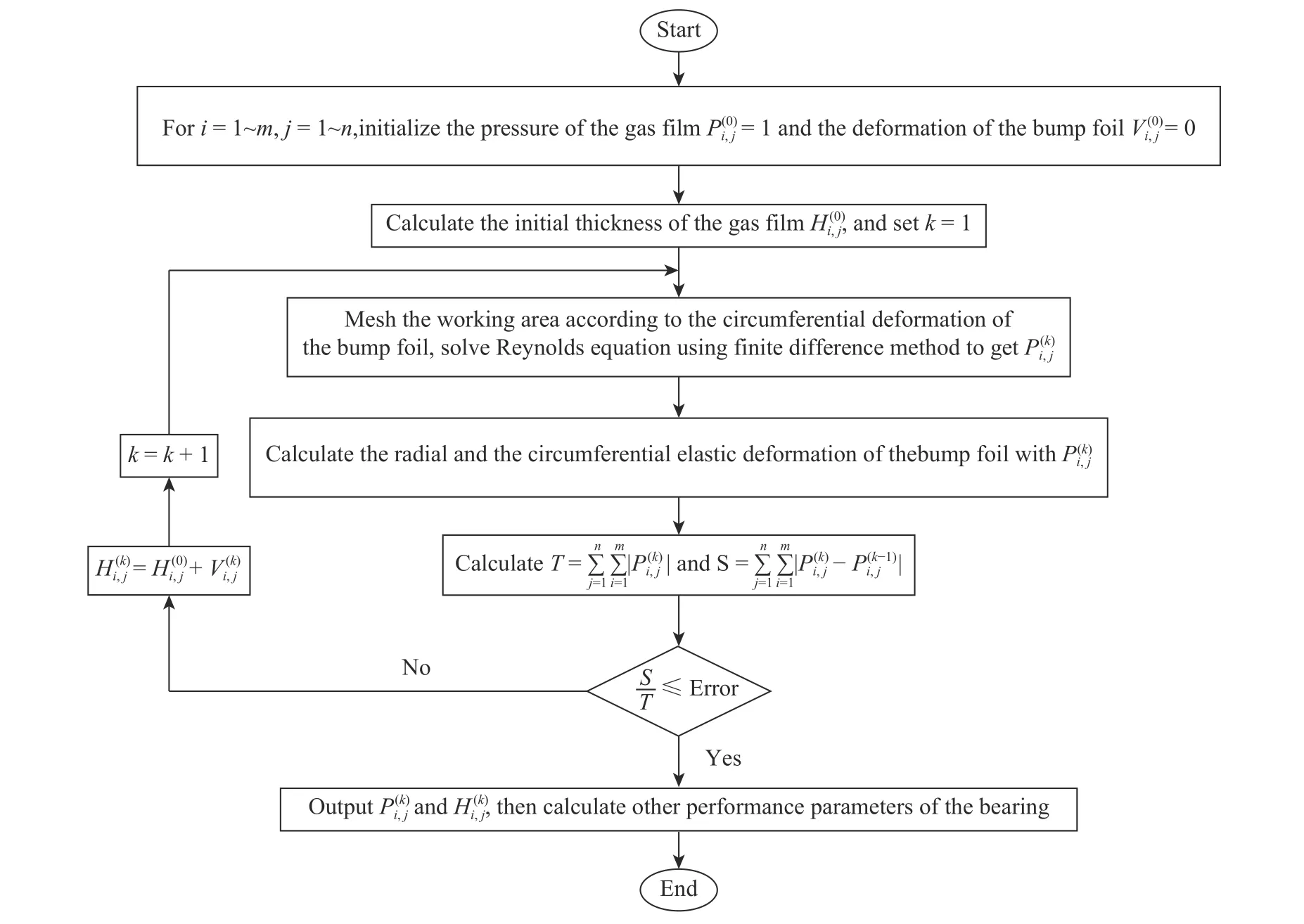

流固耦合的数值计算过程如图5所示。首先对气膜压力P和波箔径向弹性变形量V赋初值,对气膜压力承载区进行网格划分,采用有限差分法迭代求解雷诺方程,得到一组新的压力分布,计算该压力分布下的波箔径向和周向弹性变形量,波箔沿圆周方向伸长 R Δφ ,计算区域从原来的 φ ∈[0,1.8π] 变为φ∈[0,1.8π+Δφ] ,据此更新气膜厚度并重新进行网格划分,求解又可得到一组气膜压力分布,如此不断迭代直至收敛,第k次迭代得到各点气膜压力绝对值之和T和各点气膜压力相对于上一次迭代结果的变化量之和S。

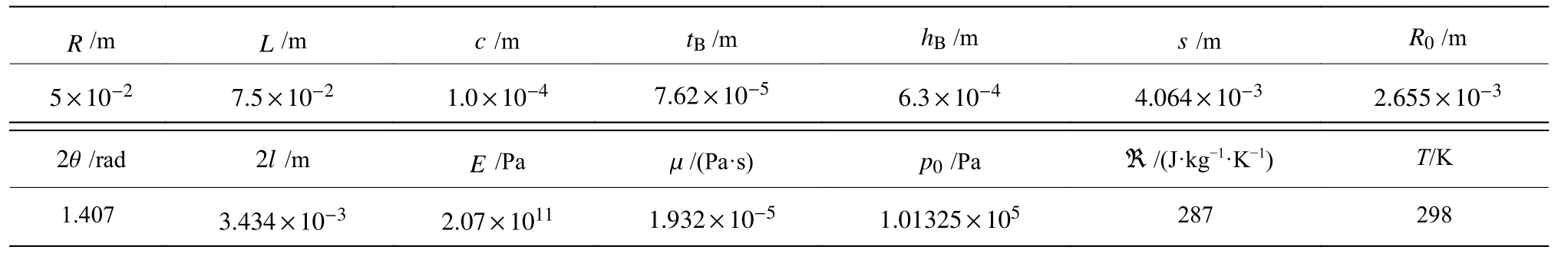

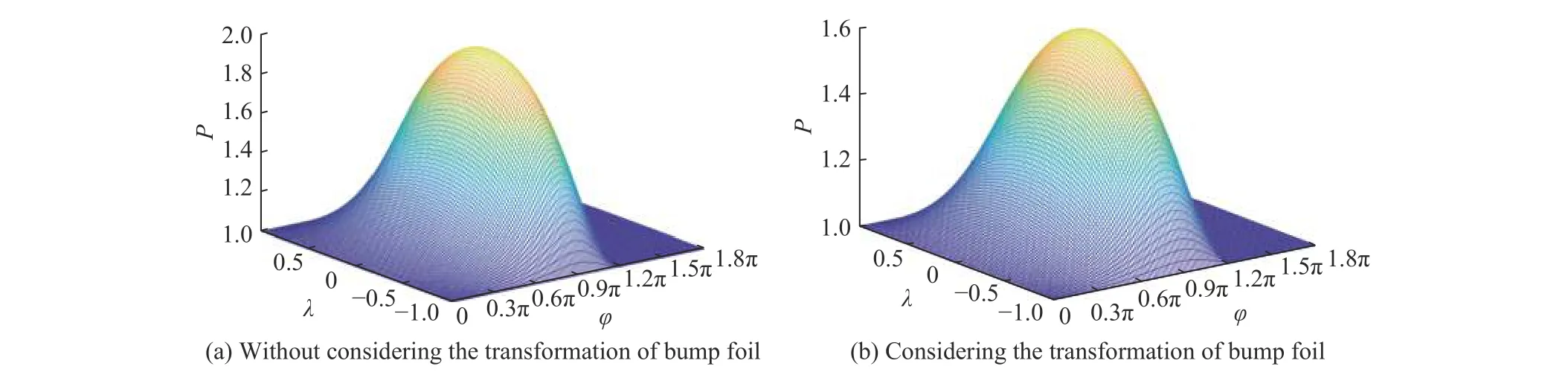

2 算例研究

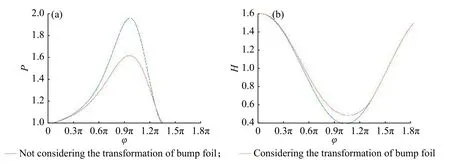

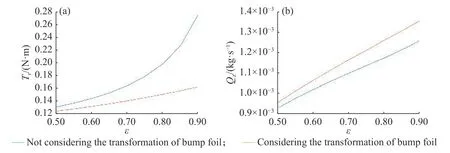

以某一具体波箔型气体箔片轴承为算例进行研究,轴承结构及润滑气体参数如表1所示。图6所示为偏心率 ε =0.6 、转速105r/min的工况下,不考虑波箔变形(刚性轴承)及考虑波箔变形(弹性箔片轴承)时量纲为一的气膜压力分布对比图;图7为轴承轴向平分面处量纲为一的气膜压力与气膜厚度对比图;图8为不同偏心率下轴承摩擦力矩与气体端泄流量对比图。

图 5 计算流程图Fig. 5 Calculation flow chart

表 1 轴承结构及润滑气体参数Table 1 Parameters of bearing structure and lubricating gas

图 6 量纲为一的气膜压力分布对比图Fig. 6 Comparison of dimensionless gas film pressure distribution

对比图6(a)和图6(b)并结合图7(a)可知,不考虑箔片弹性变形与考虑箔片弹性变形时的量纲为一的气膜压力分布形状相似,但前者气膜压力最大值大于后者,说明弹性箔片气体轴承的承载力小于刚性气体轴承。由图7(b)可知,无论考虑或不考虑箔片弹性变形,两者轴向平分面处的无量纲气膜厚度变化趋势相似,但后者最小气膜厚度值小于前者。由图8可知,偏心率一定时,弹性箔片轴承的摩擦力矩小于刚性气体轴承,且弹性箔片轴承的气体端泄流量大于刚性气体轴承,说明弹性箔片轴承运行时的摩擦力矩较少,摩擦发热少,且散热较快。

图 7 轴向平分面处量纲为一的气膜压力与气膜厚度对比图Fig. 7 Comparison of dimensionless gas film pressure and thickness at the axial bisector

图 8 不同偏心率下摩擦力矩与气体端泄流量对比图Fig. 8 Comparison of friction torque and side leakage flow of gas with different eccentricities

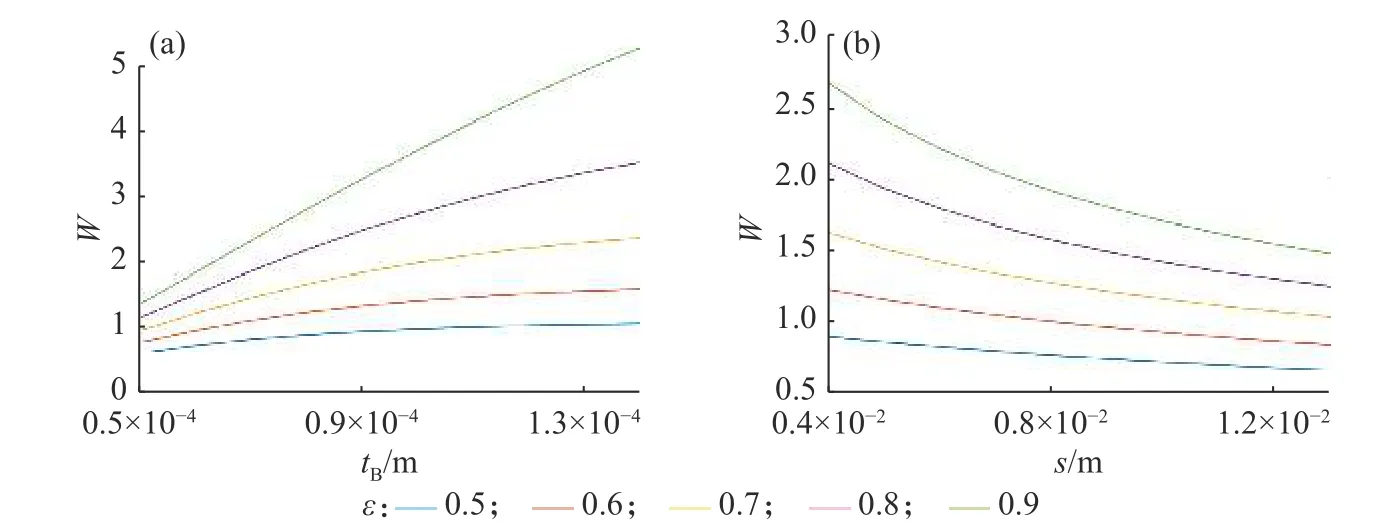

图 9 不同偏心率下波箔厚度和波距对气膜承载力的影响Fig. 9 Influences of thickness and wave distance of bump foil on gas foil capacity with different eccentricities

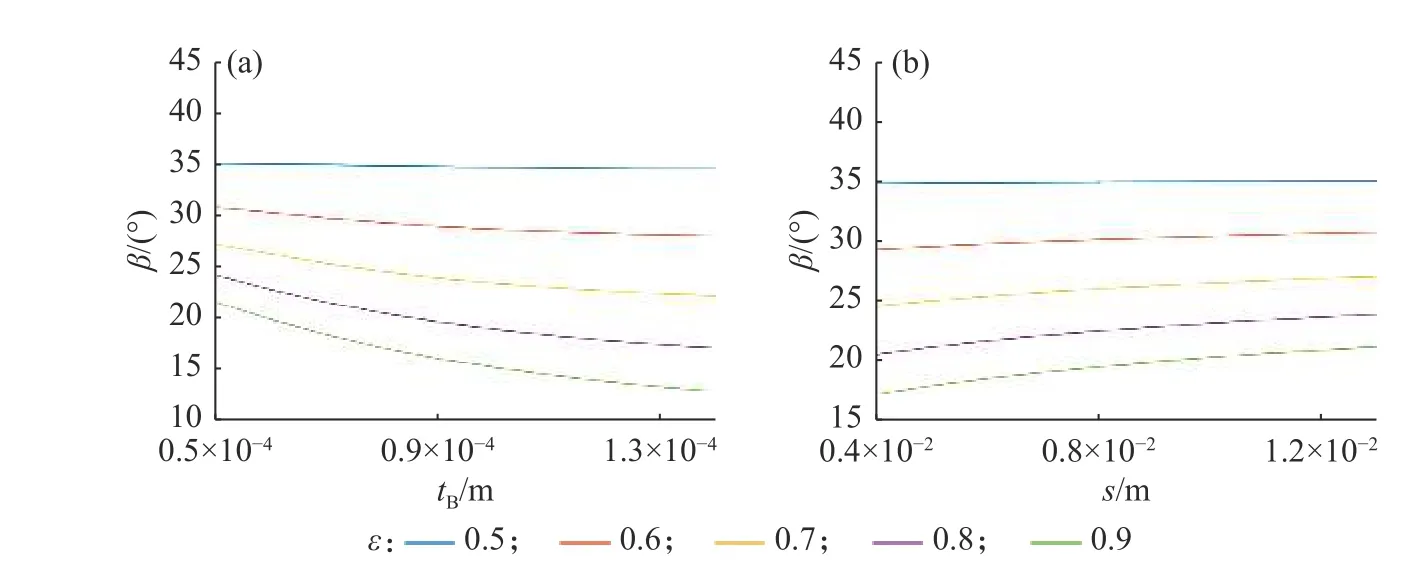

图 10 不同偏心率下波箔厚度和波距对偏位角的影响Fig. 10 Influences of thickness and wave distance of bump foil on attitude angle with different eccentricities

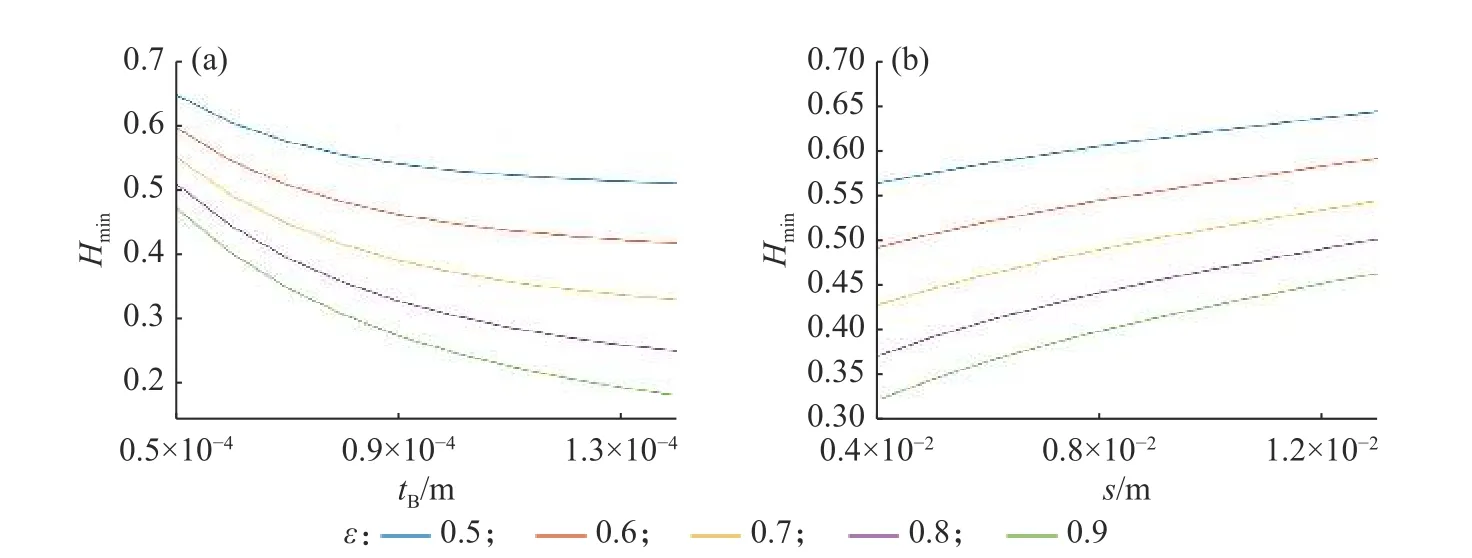

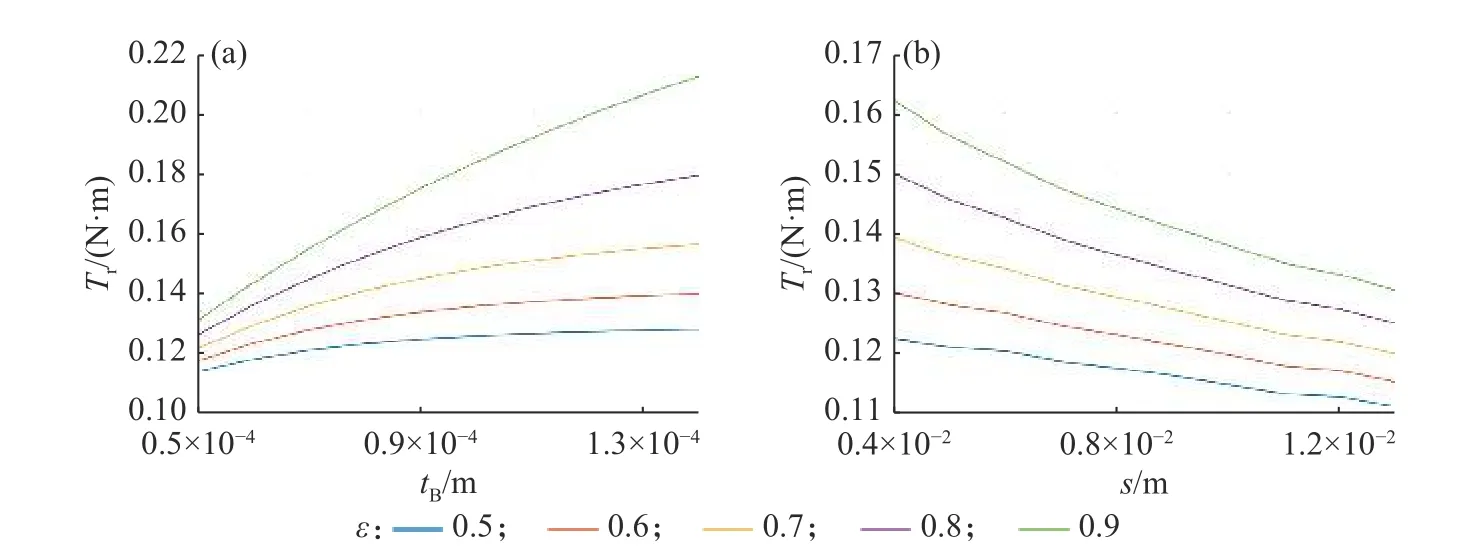

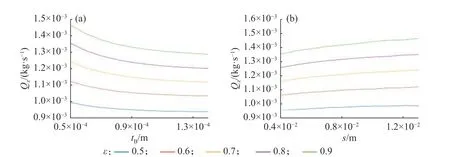

图9~图13所示为其他参数均不改变时,不同偏心率 ε 下波箔厚度和波箔波距对轴承各润滑性能参数的影响关系图。由图可知:当偏心率一定时,量纲为一的气膜承载力随着波箔厚度的增大而增大,随着波箔波距的增大而减小,且偏心率越大,这种影响越明显;偏位角随着波箔厚度增大而缓慢减小,随着波箔波距增大而缓慢增大,且当偏心率较大时,影响较明显;量纲为一的最小气膜厚度随着波箔厚度增大而减小,随着波箔波距增大而增大;摩擦力矩随着波箔厚度的增大而增大,随着波箔波距的增大而减小,且当偏心率较大时,影响较明显;气体端泄流量随着波箔厚度增大而缓慢减小,随着波箔波距增大而缓慢增大。

图 11 不同偏心率下波箔厚度和波距对量纲为一的最小气膜厚度的影响Fig. 11 Influences of thickness and wave distance of bump foil on the dimensionless minimum gas film thickness with different eccentricities

图 12 不同偏心率下波箔厚度和波距对摩擦力矩的影响Fig. 12 Influences of thickness and wave distance of bump foil on friction torque with different eccentricities

图 13 不同偏心率下波箔厚度和波距对气体端泄流量的影响Fig. 13 Influence of thickness and wave distance of bump foil on side leakage flow of gas with different eccentricities

3 结 论

(1) 以波箔型气体箔片轴承为研究对象,运用弹性力学理论对波箔的力学性能进行了研究,构建了其受力变形模型,结合可压缩流体雷诺方程,构建了一种流固耦合算法,借助Matlab编程实现了在考虑波箔变形的情况下对轴承润滑性能的精确计算。

(2) 结合具体算例,对比研究了刚性气体轴承和弹性箔片气体轴承的气膜压力分布及气膜厚度分布,发现两者量纲为一的气膜压力分布形状相似,但前者气膜压力最大值大于后者,说明弹性箔片气体轴承的承载力小于刚性气体轴承;两者轴向平分面处的量纲为一的气膜厚度变化趋势相似,但前者最小气膜厚度值小于后者;当偏心率一定时,弹性箔片轴承的摩擦力矩小于刚性气体轴承,且气体端泄流量大于刚性气体轴承,说明弹性箔片轴承运行时的摩擦力矩较小,效率较高,且散热较快,有利于保持工作温度的稳定。

(3) 结合算例进一步研究了波箔厚度 tB、波箔波距s对波箔型气体箔片轴承各润滑性能参数的影响规律。结果表明:偏心率一定时,增大 tB、减小s会减小轴承量纲为一的最小气膜厚度,减小轴承偏位角,有利于提高轴承承载力,提高承载稳定性;减小 tB、增大s可减小轴承摩擦力矩,有利于降低摩擦功耗,减少摩擦热,且可增大轴承气体端泄流量,有利于散热。