榨汁机的结构设计和分析

2020-05-06鲁亚云

鲁亚云

新疆职业大学(乌鲁木齐 830013)

螺旋式榨汁机由于自身独有的优点而广泛存在于食行品业,通常这类机械以提取果蔬汁液为目的。工作过程是将果蔬类食品推到其工作空间,通过螺杆的挤压从一个出口将液体和气体组成的混合物排出,剩下的固体仍留在其工作空间[1]。传统的榨汁机通常采用不生锈的不锈钢材料铸造、精加工的工序制造工作部件螺旋杆,螺旋杆直径随着废渣排出方向逐渐增大,其螺距随之减小,因此随着其工作的进行,果汁所承受的压力也越来越大,其压缩比可高达1∶20。其工作过程是物料被送入进料口,通过螺杆旋转,挤压物料,挤出的水分通过筛孔排出,收集在积液盘然后排出,强大的榨取力挤压物料,水分逐渐变少,最终通过漏斗流出[2]。挤压压力大小可根据物料性质和工艺要求进行调节,以确保设备在正常范围内工作。以螺旋式连续榨汁机为例,做一研究设计[3]。

传统意义上的螺旋式连续榨汁机尽管具有很多特点,例如简单的结构,不容易坏,有极高的生产效率,但其缺点也很突出,获得的是一种混合物偏高的果蔬汁。而且果蔬汁易于氧化,故而出汁率较低[4]。

1 总体设计

1.1 整体布局设计

榨汁机总成及各部件说明如图1所示。螺旋榨汁机主要由筛筒、机座、螺旋杆等部件组成。

首先打开电机1的开关,然后通过皮带2连接,让减速器3旋转,连接减速器3与螺杆6,它们之间使用联轴器4,物料被放入料斗5中,借助螺杆6高速旋转运动,挤压物料,汁液慢慢地通过筛筒流出来,水分收集在集液盘9中,然后流出设备外,高速旋转产生的挤压力作用在物料上,水分逐渐减少,最终通过漏斗8流出[5]。

1.2 核心部件螺杆的设计

结合试验情况,通过对中型榨汁机的使用情况进行分析总结,对其结构进行分析,可以得到初步的结论:增加一些附加设备即可完成出渣口部分和积液盘部分。此次研究的主要关键部位是对螺杆进行设计研究[5]。

当榨汁机器启动时,榨汁机中的螺杆开始运动,然后升到一个很高的转速,旋转产生的挤压力作用在物料上,这个力迫使物料中的水分流出。对螺杆榨汁机进行分类,一般主要通过螺杆不同而归纳。与此同时可以按照螺杆的粗细进行分类,也可以依据螺杆上的螺纹型面进行分类,有的型面持续,有的型面间断。通过对榨汁机使用情况的调查研究,选择这种榨汁机:沿着废料排出的方向,螺杆的底径不断增加,而螺距不断变小,并且安装螺杆时,要使螺杆向下倾。每当螺杆旋转时,总会向前移动,相当于在螺杆前进的路上空间变得越来越小,而处在其中的物料的空间也就变得越来越小,从而挤压物料。通过出渣口方向向进料斗的方向,可以很清楚地知道螺杆的旋转方向为逆时针方向。把物料送入料斗里面,在螺杆高速的旋转下,产生强大的挤压力,汁液开始从物料中流出,这时要借助滤网的功能,过滤汁液,汁液流入事先放好的容器中,在螺杆旁边的废料,在螺杆向前移动的过程中,逐渐地将废料排出去,考虑到不同的物料可能会有不一样的效果,因此可以通过调节调压头的位置改变距离的大小。手轮的转动可以改变间隙的大小。在改变空隙大小时,可以得到两个好处,既可以降低排渣的阻力,又可以提高出渣率。但是在不知情的情况下将空隙距离调得很小,螺杆在高速旋转的作用下,会产生强大的挤压力,这就会导致小颗粒的物料会被通过筛孔挤出去。这时容器中的汁水变得很多,但是因为小部分物料的存在,导致汁液的品质变得不好,所以螺杆与滚筒之间的距离大小不是一成不变的,应当根据实际情况而定,以便可以得到品质更好的汁液,充分得到选用物料中的汁液,使物料得到最大程度的利用[6]。

1.3 螺杆转速和转矩的确定

由于螺杆的工作环境是在榨汁机中,仅仅是靠螺杆的旋转来产生挤压力,不需要将螺杆的速度加到很高,低速就可以满足使用要求,故取400 r/min。

通过螺旋杆的工作原理,它是不断旋转的,产生挤压力,并将物料排出,所以可以使第一段螺距t为76 mm。

根据转速公式,先求得螺杆转速,然后乘以螺距,得出物料的速度:v1=nt/60=400×0.076/60= 0.056 m/s。

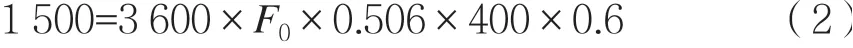

螺旋榨汁机产能公式[7]:

式中:F0为螺杆排料的截面积,m2;ρ1为物料的密度,取ρ1=400 kg/m3;Φ表示充填系数,取Φ=0.6;G为生产率,取G=1 500 kg/h。

汇总上面参数的数值,代入公式:

求得:F0≈0.034 7 m2。

已知螺杆的截面积,代入公式:

式中:d0为螺杆截面大径,mm;d1为螺杆截面小径,mm;通过小径强度校核d1=90 mm。

将上面得到数据代入,得d1≈228.7 mm。在这里选取螺杆排料截面大径d0=240 mm。

1.4 功率计算

挤压的耗损功率和物质消费能力是榨汁机能量损耗的两个方面。

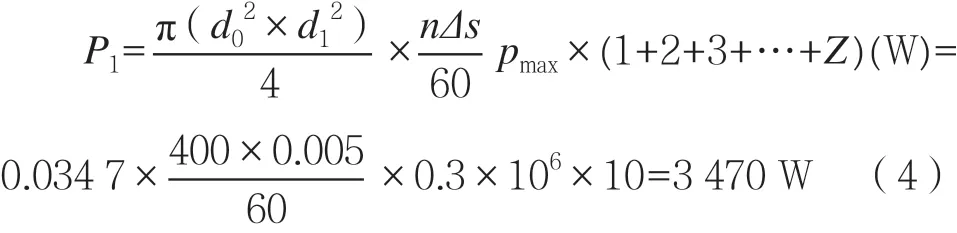

假设螺杆连续挤压物料所需要的功率为P1:

式中:Δs为相邻螺距大小之差,mm;Z为螺距数量,根;Pmax为物料所受到的最大压力,N。

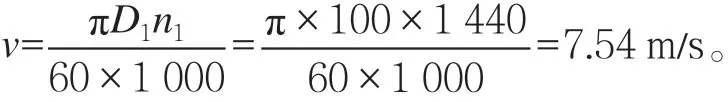

假设螺杆推动物料移动所需要的功率为P2:

式中:m为物料质量,kg;τ为物料运动时间,s。

式中:η为传动效率。一般η取0.8~0.9,令η=0.9。

2 电动机的选择

考虑到此榨汁机电动机工作环境湿润,可选择Y型全封闭鼠笼型三相异步电动机作为选择驱动电动机。

2.1 电动机功率大小的选择

2.2 电机转速大小的确定

由前文分析得到螺旋杆转速400 r/min,传动比在2~4之间,通过转速比公式得到电机转速区间:800~ 1 600 r/min。Y112M-2被选为目标电机[8]。得知电机功率Ped为4 kW,转速nm为24 r/s。外形基本大小:长0.4 m,宽0.313 m,高0.265 m。电动机的质量为45 kg。

3 V带设计

3.1 计算功率Pca和V带型号的确定

因为设计对象是螺旋榨汁机,电动机上文已经选择好。

得:Pca=KAP=1.2×4=4.8 kW。式中:KA为工作情况系数,取KA=1.2。

V带型号的选择根据:功率Pca和小带轮的转速n1,使用A型V带可以满足使用条件[9]。

3.2 带轮基准直径D1和D2的确定

3.2.1 初选小带轮的基准直径D1

因为D1>Dmin=75 mm,为了方便计算,取D1=100 mm[10]。

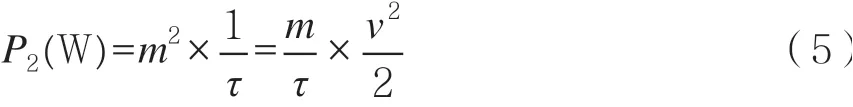

V带的传动速度v为:

3.2.2 大带轮直径D2的计算

由转速比可以得到i=3.6,故D2=iD1=3.6×100= 360 mm。

3.3 中心距a和带长Ld的确定

首先定中心距,因为0.7(D1+D2)<a0<2(D1+D2),即322<a0<920,为了计算方便,先取500 mm。

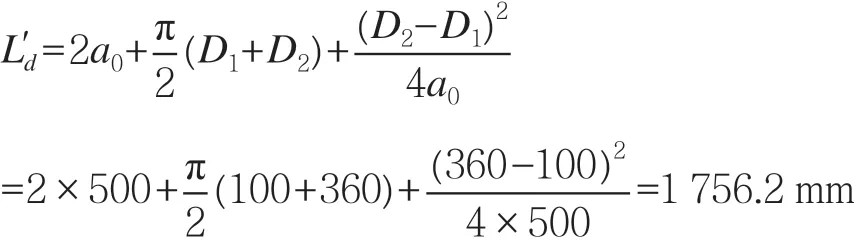

工具公式可以得到基准带长:

基准带长,参考文献[11]:取Ld=1 800 mm,中心距选择发生改变,所以事实上中心距为:a≈a0+

3.4 V带的根数Z的确定

通过以上关于V带参数的计算,可将V带相关参数汇总,见表1。

表1 V带设计计算列表

4 带轮的设计

4.1 带轮的材料

由于市场上铸铁带轮用得最为广泛,加上所研究带轮带轮速只要满足v<25 m/s,故选择带轮材料HT150[13]。

4.2 带轮的结构形式

带轮的结构需要依靠带轮直径大小来决定带轮的结构,由于大带轮直径D小于2.5~3倍的小带轮直径d,因此采用实心式的小带轮;而对大带轮,因为结构要求需要满足D小于0.3 m,因此采用腹板式大带轮[11]。

4.3 带轮基本大小设计计算

小带轮的轴孔直径选择:因为电动机要与小带轮直接接触,故d=28 mm。

d1=(1.8-2)d=(1.8-2)×28=49.4~56 mm,为了方便计算,取50 mm。

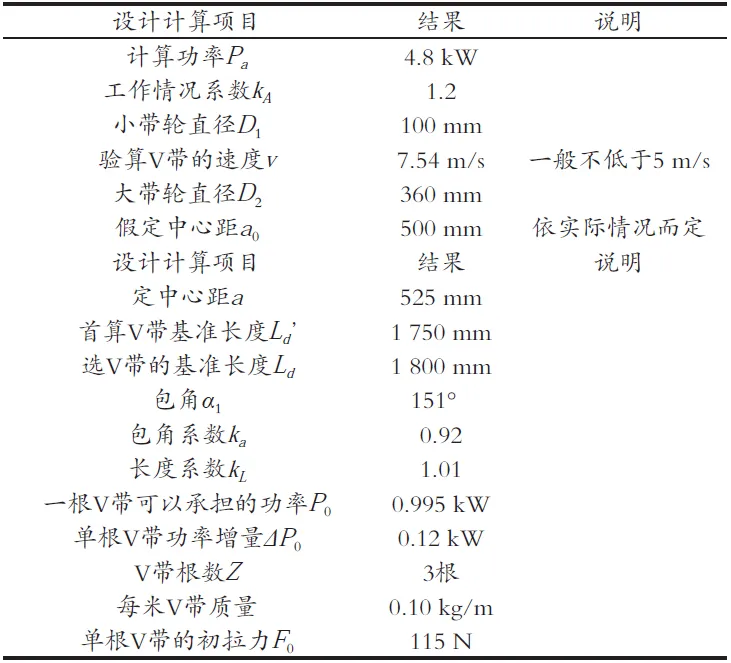

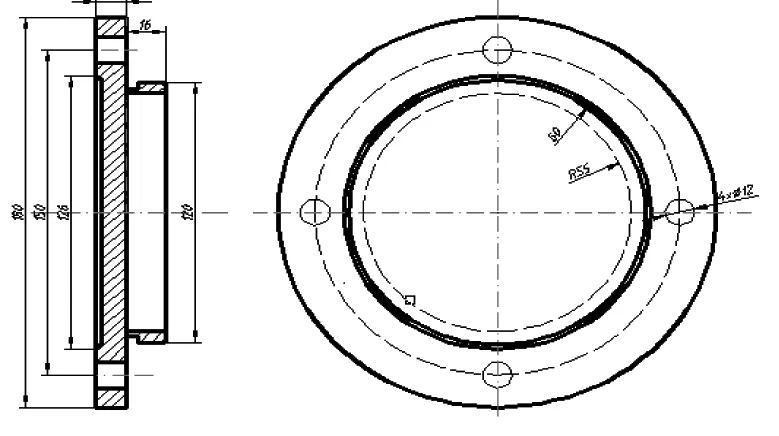

小带轮的宽度B和直径D1[12]:

B=(z-1)e+2f=(3-1)×16+2×10=52 mm;D1=D+2hamin=100+2×2.75=105.5 mm;L=(1.5~2)d= (1.5~2)×28=42~56 mm,取50 mm。

小带轮结构示意图如图2所示。

图2 小带轮结构尺寸示意图

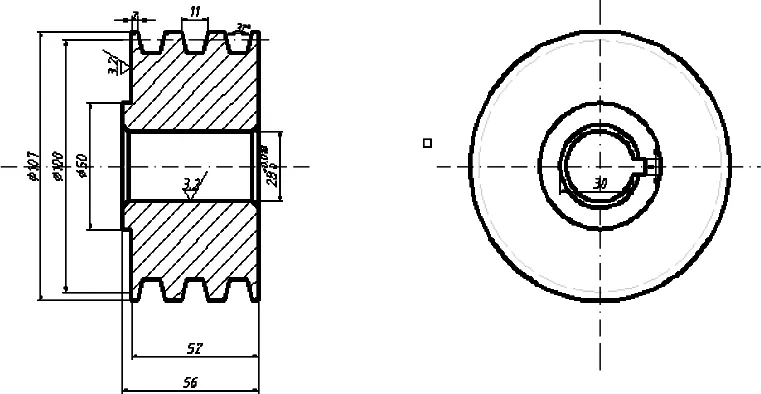

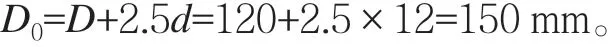

大带轮轴孔直径d=50 mm。d1=(1.8-2)d=(1.8-2)×50=90~100 mm,取90 mm。

经计算:B=52 mm;D1=D+2ha=377 mm;L=56 mm;C=20 mm。

大带轮结构尺寸示意图如图3所示。

图3 大带轮结构尺寸示意图

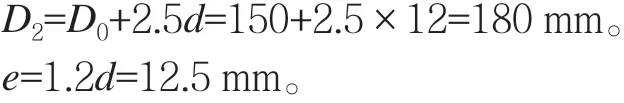

5 轴承端盖的结构设计

5.1 端盖的材料选择

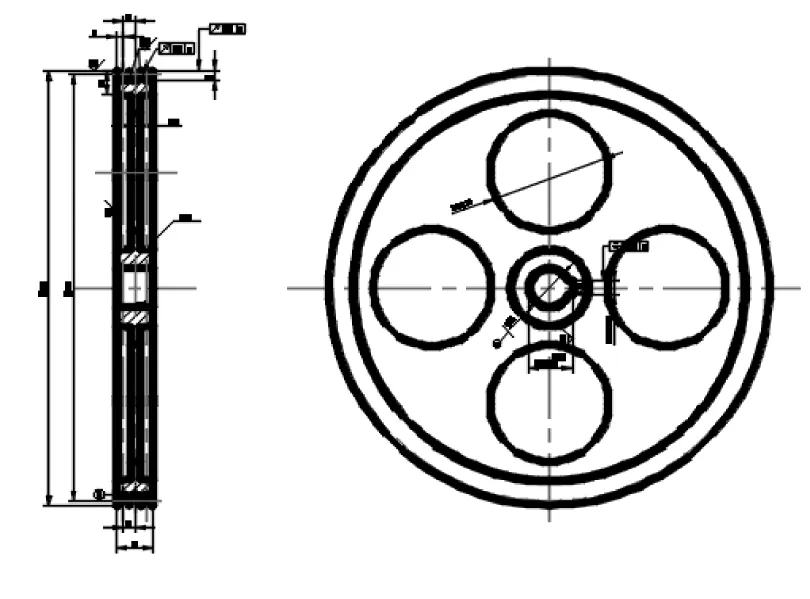

考虑到强度要求,材料选为HT150。对端盖可以选择凸缘式轴承端盖,这是因为它有利于间隙的调整,并且密封性也很好。调整垫片可以放在端盖与轴承座之间,以便调整间隙,这样也可以确保密封性达到最优,轴承端盖结构图、基本大小如图4所示[13]。

图4 轴承端盖的结构图

5.2 轴端盖结构尺寸设计

D1=D-(10-15)=120-(10-15)=105~110 mm,令D1=110 mm。

m>e=12.5 mm,在这里选取m=28.5 mm。

5.3 标准件的选择

因研究设计的是榨汁机,考虑到角接触球轴承优点及缺点、深沟球轴承的优点及缺点,根据轴的大小,选用角接触球轴承,轴承型号7012AC。基本大小为D=95 mm,B=18 mm,d=60 mm。

榨汁机所选用的材料都是45刚,键采用静联接,受到的冲击力小。动齿盘与主轴的连接键选择普通平键。与带轮轮毂连接的键,它的基本大小为12 mm×8 mm×30 mm[14]。

由于所选的螺栓材料为Q235,因此选择六角头螺栓c级M24×120[15]。

由于所选的螺栓材料为Q235,依据国家标准GB/T 65—2000,选择开槽圆柱头螺钉M8×20[16]。

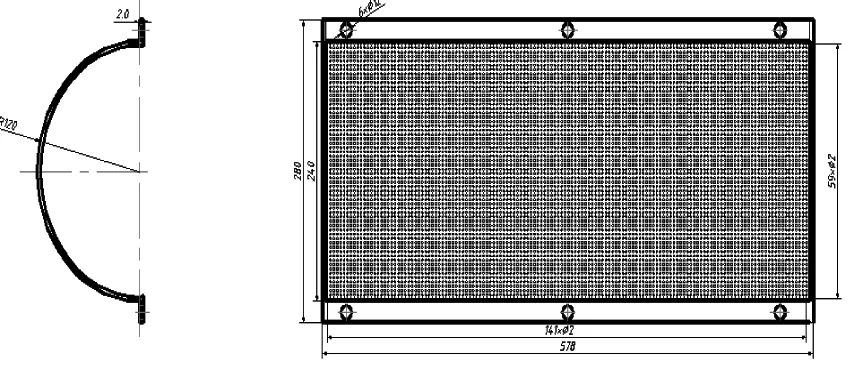

6 筛筒部设计

由于设计需要,在筛筒上需要冲出许多筛孔,汁液通过筛孔流出。筛孔的设计需要考虑的主要参数:筛孔分布的密度和筛孔的大小,但考虑到当螺旋杆按照设计要求的转速旋转时,产生较大挤压力,因此孔隙率不易过大,筛筒示意图如图5所示。

图5 筛筒

选择筛孔的直径标准:不能一成不变,要做适当的改变。根据实际需求做出实际的改变,也就是物料小,筛孔也小,但筛孔过小造成堵塞;反之亦然,但过大造成物料浪费。综合考虑:筒筛选用2 mm厚的1Cr17Ni2,冲孔的直径为2 mm,相邻两孔的距离为2 mm,圆筒筛的长度为580 mm,内径为240 mm。为了后期维修工作的开展,筛筒选择双层结构[17]。

7 结语

榨汁机在日常生活中随处可见,在传统榨汁机的基础上设计一款螺旋式榨汁机,对其核心部件螺杆进行设计分析,电动机的选择,带轮的设计计算以及螺钉、螺杆等标准选择,通过对以往榨汁机性能分析,对此次研究的螺旋榨汁机相关参数进行优化,最终得出各零部件设计参数。与过去的榨汁机相比,其结构较为简单,而且通过改变螺杆的螺距,获得较为新鲜的果汁,操作简单,从而广泛被推广到食品榨汁行业。