不同孔形下豆类透筛效果对比及圆筒筛优化

2020-07-26宋守许罗润东姚遵友

宋守许 罗润东 章 帆 姚遵友

(合肥工业大学机械工程学院,安徽 合肥 230009)

筛分是对颗粒物料进行尺寸分级的主要技术手段,其主要作用是将粮食中的杂质去除或对粮食进行粒度大小分级。由于散体颗粒与农业装备的接触关系和动态响应特性直接关系到农业装备的工作效率和作业性能,因而有关散体颗粒运动和动力学响应特性的研究得到相关学者的广泛关注[1]。

Delaney等[2]通过离散元法对颗粒在振动的平直筛面上的运移特性进行了研究,通过建立模型证明了DEM方法对研究颗粒碰撞筛面有良好的模拟效果。张凯杰等[3]通过离散元软件研究了翻转混合设备颗粒的运动行为。赵啦啦等[4-6]通过离散元软件分析了颗粒粒度分布等因素对振动筛分效率的影响。王成军等[7]使用离散元仿真软件研究了滚筒倾角等因素对筛分过程的影响。万星宇等[8]使用离散元软件对物料助流装置设备对油菜的圆筒筛分效率进行了分析。施昱等[9-10]使用离散元仿真软件研究了不同形状的筛孔对筛分效率的影响。冯常建等[11-12]使用离散元仿真软件研究了不同筛孔形状的筛孔对圆筒筛分效率的影响。综上所述,现阶段的研究通过试验及仿真途径较多,对圆筒筛的豆类筛分理论研究得较少。对筛孔形状的研究未考虑圆筒筛开孔率最大化的情况,且缺乏筛孔形状对圆筒筛分效果影响的理论研究。

试验拟以大豆颗粒为对象,对筛孔形状对豆类筛分的影响进行研究,并对用于大豆筛分圆筒筛进行优化。

1 不同形状筛孔的大豆透筛效果

1.1 颗粒透筛理论

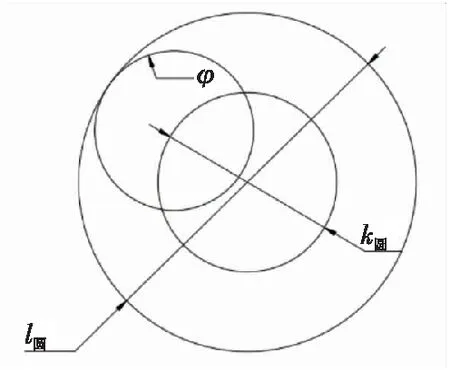

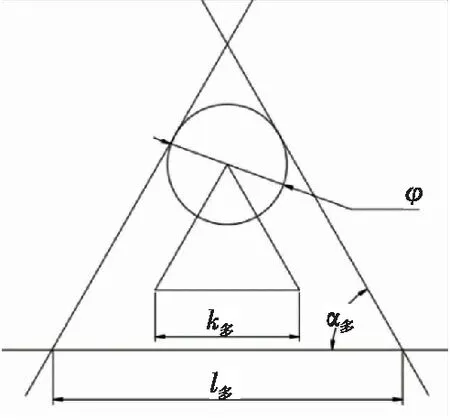

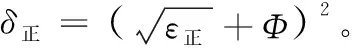

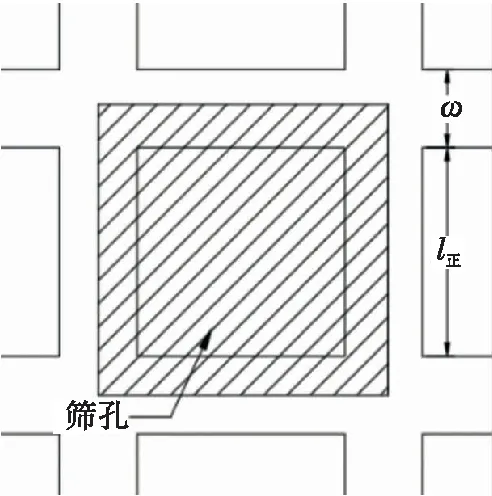

实际生产中绝大多数圆筒筛的筛孔为边长相等的多边形或圆形,故试验仅研究边长相等筛孔的筛筒和圆形筛孔的筛筒。当筛孔为多边形时,记筛孔的边长为l多,面积为δ多,筛孔内角最小角的度数为α多。当大豆颗粒落到筛孔边长为l多的筛面上时,大豆颗粒未与筛板相碰而直接透过筛孔,此时大豆颗粒的球心落在如图1所示的小多边形内,且小多边形与筛孔形状相似,记此小多边形为透筛多边形,其边长为k多,面积为ε多。当筛孔为圆形时,记圆形筛孔直径为l圆,面积为δ圆。当大豆颗粒落到筛孔直径为l圆的筛面上时,大豆颗粒未与筛板相碰而直接透过筛孔,此时大豆颗粒的球心落在如图2所示的小圆形内,记此小圆形为透筛圆形,其直径为k圆,面积为ε圆。

图1 n边形筛孔透筛示意图

图2 圆形筛孔透筛示意图

记大豆在整个筛筒上可透筛的球心落点区域总面积为μ,筛孔总数量为a,则μ=a×ε。在形状、大小、孔边距ω且透筛多边形面积ε相同的筛筒上,筛孔面积δ越小,在整段筛筒上的筛孔数量a越大,则μ越大,则大豆在整段筛网上的透筛概率越大,透筛效果越好。故对不同形状筛孔的面积δ进行推导,在大豆透筛面积ε相同的情况下,对比不同形状筛孔的面积大小,从而对比不同筛孔形状圆筒筛的透筛效果。

1.2 不同形状筛孔的大豆透筛面积

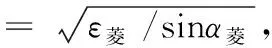

1.2.1 菱形筛孔的透筛面积 菱形筛孔及透筛菱形如图3所示。由图3可知:

图3 菱形筛孔透筛示意图

(1)

式中:

k菱——透筛菱形的边长,mm;

ε菱——透筛菱形的面积,mm2;

α菱——菱形筛孔最小内角的度数(0°<α菱≤90°),(°)。

l菱=k菱+Φ/sinα菱,

(2)

式中:

l菱——菱形筛孔的边长,mm;

Φ——大豆直径,mm。

(3)

式中:

δ菱——菱形筛孔的面积,mm2。

将式(1)、(2)代入式(3)可得菱形筛孔面积为

(4)

1.2.2 正方形筛孔的透筛面积 根据1.2.1中菱形筛孔的透筛区域的面积可知,筛孔为正方形时,正方形内角α正=90°,此时sinα正=1,可得

(5)

式中:

δ正——正方形筛孔面积,mm2;

ε正——透筛正方形面积,mm2。

1.2.3 圆形筛孔的透筛面积 圆形筛孔及透筛圆形如1.1中的图2所示。由图2可知:

(6)

式中:

k圆——透筛圆形的直径,mm;

ε圆——透筛圆形的面积,mm2。

l圆=k圆+Φ,

(7)

式中:

l圆——圆形筛孔的直径,mm。

则圆形筛孔面积为

δ圆=π×(l圆/2)2,

(8)

式中:

δ圆——圆形筛孔的面积,mm2。

将式(6)、(7)代入式(8)得圆形筛孔面积为

(9)

1.3 不同形状筛孔大豆透筛效果对比

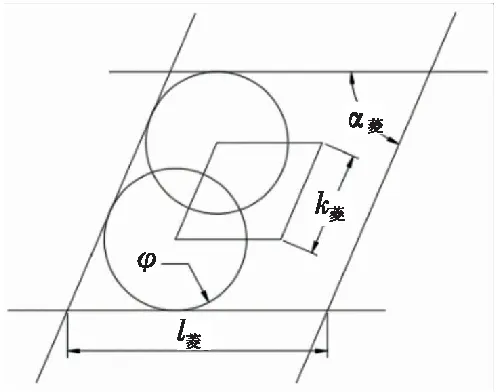

如图4所示,阴影部分为围成每个正方形筛孔需要的筛板区域,记围成每个正方形筛孔需要的筛板面积为ξ正。如图5所示,阴影部分为围成每个圆形筛孔需要的筛板区域,记围成每个圆形筛孔需要的筛板面积为ξ圆。

ξ正=(l正+ω)2,

(10)

式中:

ξ正——围成每个正方形筛孔需要的筛板面积,mm2;

l正——正方形筛孔的边长,mm;

ω——孔边距,mm。

ξ圆=(l圆+ω)2,

(11)

式中:

ξ圆——围成每个圆形筛孔需要的筛板面积,mm2。

由于ξ是关于l的单调递增函数,故判断l正与l圆的大小关系即可,由式(1)、(2)可得

(12)

因α正=90°,所以sinα正=1,可得

(13)

由式(6)、(7)可得

图4 正方形筛孔示意图

图5 圆形筛孔示意图

(14)

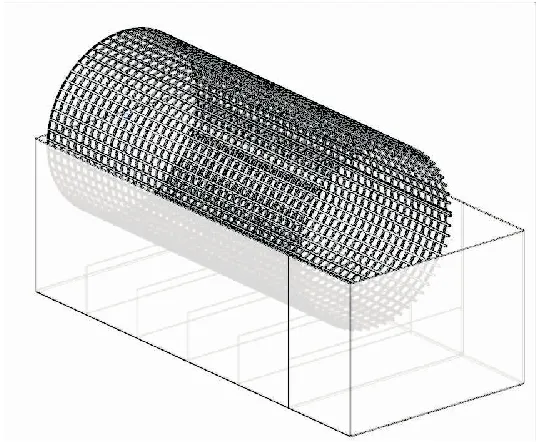

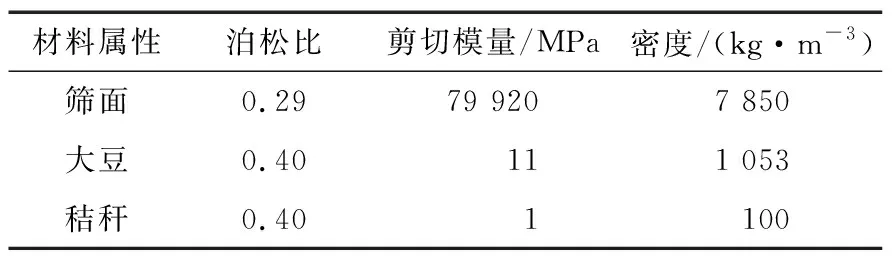

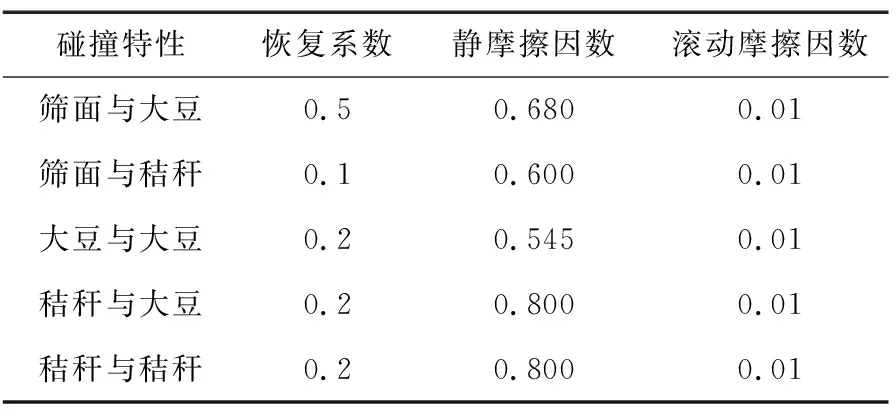

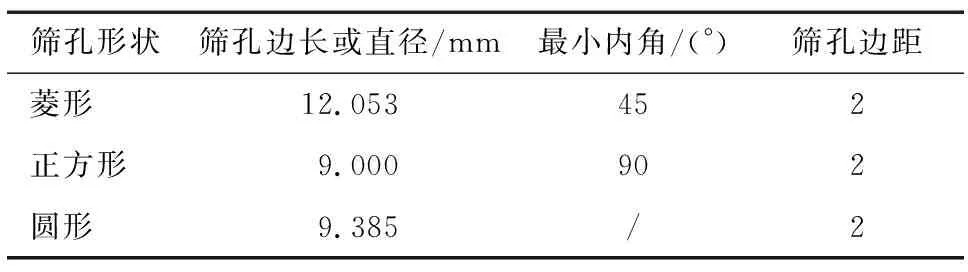

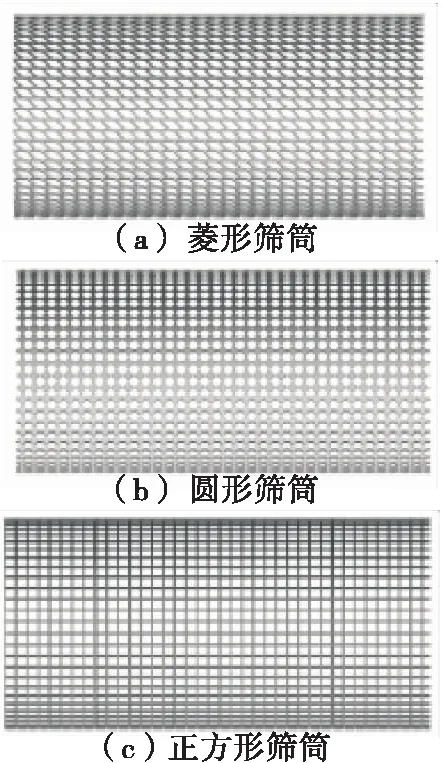

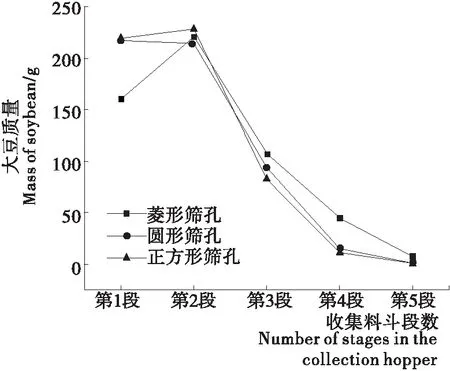

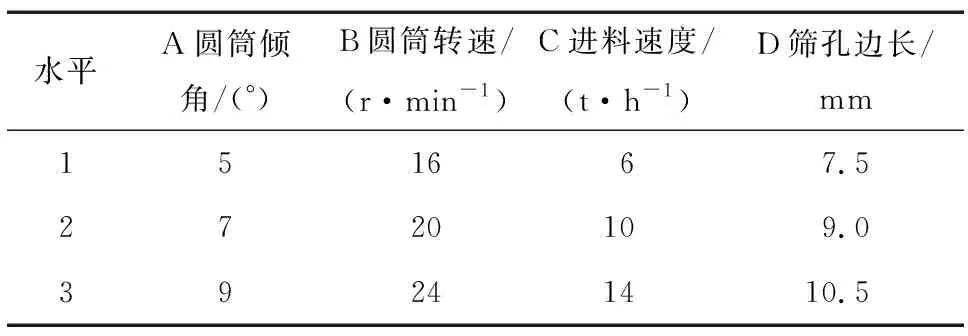

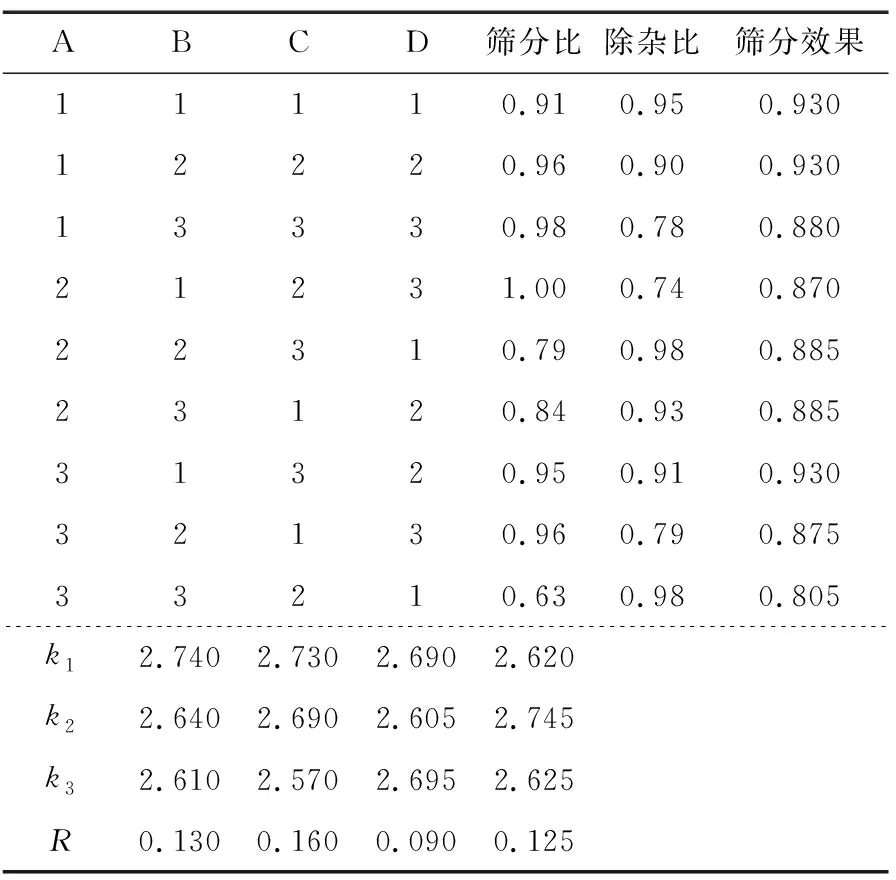

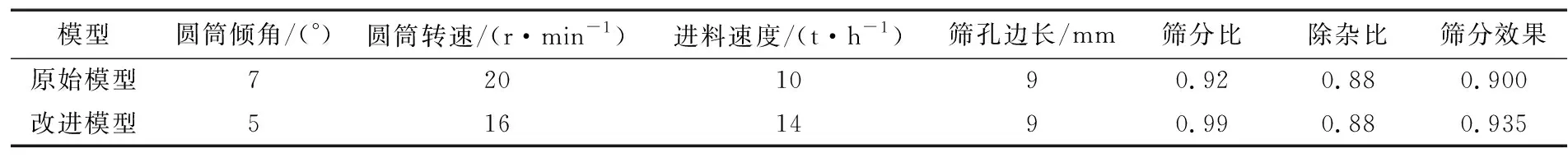

取ε正=ε圆=ε,对比可得始终有l正 故在筛孔为菱形、圆形、正方形的3种圆筒筛中,筛孔为正方形的筛筒上的筛孔数量最大,即大豆在筛孔为正方形的整段筛网上的透筛效果最好。 EDEM是用现代化离散元模型科技设计的用来模拟散状物料加工处理过程中颗粒体系的行为特征的软件。为验证不同形状筛孔的透筛效果,使用EDEM软件,对筛筒的大小、形状相同,但具有不同形状筛孔的圆筒筛进行仿真分析。 2.1.1 颗粒模型 谷物中的大颗粒杂质主要为秸秆。故采用形状较为规则的大豆颗粒和秸秆作为筛分对象。根据大豆和秸秆的实际形状及尺寸,将大豆颗粒模型设置为球形颗粒,平均颗粒直径6 mm,符合正态分布,标准差为0.1,如图6所示。秸秆模型设置为平均短径4 mm、长径6 mm,总体长度为25 mm的圆台颗粒,符合正态分布,标准差为0.1,如图7所示。颗粒流中大豆与秸秆的质量比为40∶1,即含杂率为2.44%。进料口中心位于筛桶内距离起始端30 mm处。颗粒初始速度设置为0.1 m/s。设置进料速度2 t/h,进料时长1 s。 图6 大豆三维模型 图7 秸秆三维模型 2.1.2 圆筒筛的三维模型 圆筒筛三维模型如图8所示。模型中筛网直径200 mm,筛面长415 mm。筛网底部及末端设置颗粒收集料斗,为研究筛网不同位置的筛分情况,将筛筒虚拟的均匀分为5段,同时将筛网底部的收集料斗均匀分为5段,收集料斗中间设置挡板,以便统计各段筛筒的筛分情况。圆筒筛末端设置一个收集料斗,用以收集未被筛出的粮食颗粒。选取圆筒倾角为7°,圆筒转速为16 r/min。 图8 圆筒筛三维模型 2.1.3 参数设置 定义筛网的材料为钢材,筛网、颗粒材料特性参数如表1所示。碰撞参数如表2所示。 表1 材料属性 表2 材料之间的碰撞参数 2.2.1 试验因素 选用某公司的一款圆筒筛为原型,正方形筛孔边长为l4=9 mm,孔间距为2 mm,可得透筛正方形的边长k4=3 mm,面积ε4=9 mm2。取εn为常量9 mm2,经换算得筛孔形状尺寸参数如表3所示,筛筒细节如图9所示。 表3 筛孔形状尺寸 图9 筛筒三维模型 2.2.2 试验指标 选取大豆透筛量为指标,分析大豆在不同筛孔形状的圆筒筛中透筛的效果。 根据仿真结果,对各段筛分料斗中的大豆颗粒进行统计,见图10。 由于除筛孔形状外,筛分的其他参数均相同,所以筒下各段收集料斗内的大豆质量越多,大豆透筛量越多,筛分效果越好。从图10中可看出,前两段收集料斗中,筛孔形状为正方形的圆筒筛筛分效果最好。随着筛分的进行,筛筒内的大豆数量急剧减少,第3段筛筒中,正方形筛孔的筛筒大豆数量最少,故第3、4段收集料斗中菱形筛孔与圆形筛孔的圆筒筛多于正方形筛孔的圆筒筛。统计可知,虽然3种圆筒筛均完成了大豆透筛的99%以上,但菱形筛孔、圆形筛孔、正方形筛孔的筛筒前两段分别完成了大豆筛分的70.2%,79.6%,82.5%;前3段分别完成 图10 不同筛孔形状筛筒的大豆透筛量 了大豆透筛的89.9%,97.1%,97.7%,前4段分别完成了98.2%,99.7%,99.7%。可知若需要完成80%以上的大豆透筛量,正方形筛孔的圆筒筛仅需筛筒的前两段,圆形筛孔及菱形筛孔的筛筒需要前3段。若需95%以上的大豆透筛量,圆形及正方形筛孔需要筛筒的前3段,菱形筛孔的筛筒需要前4段。 由此可得,在工艺参数一定的情况下,正方形筛孔的圆筒筛筛分效果好于圆形筛孔与菱形筛孔的圆筒筛。且在所需大豆透筛量相同的情况下,菱形孔的筛筒长度应相对更长,圆形孔的筛筒长度应相对居中,正方形孔的筛筒长度应相对更短。 目前,大豆筛分器械大多以经验制定参数,筛分工作效率低。在圆筒筛的工作过程中,圆筒倾角、圆筒转速、进料速度、筛孔边长是影响筛分质量的重要因素。圆筒倾角过大则导致颗粒沿圆筒长度方向的流动速度过快,进料速度过大、筛孔过大均会降低筛分质量;圆筒倾角过小、圆筒转速过小则会导致颗粒流动速度不足,减小产量。同时,进料速度过小也会降低产量。此外,圆筒转速过大还会加速颗粒碰撞,降低粮食质量。故对大豆筛分过程进行模拟研究,分析圆筒筛筛孔边长、倾斜角度、圆筒转速、进料速度等因素对颗粒群的速度和筛分效率的影响规律,对圆筒筛分进行优化,提高圆筒筛分效率和处理能力,降低作业成本。 由于正方形筛孔的筛分效果最好,故使用EDEM软件,针对正方形筛孔的圆筒筛进行仿真分析,研究其最佳筛分参数。 为保证仿真结果与圆筒筛的真实工作情况相契合,选用某公司的一款圆筒筛为原型进行研究。筛网为金属丝编制网,筛丝直径2 mm。模型中筛网直径600 mm,筛面长1 000 mm。筛网底部设置及末端各设置一个颗粒收集料斗。 颗粒模型、材料属性、材料之间的碰撞参数与2.1中相同。 选取圆筒倾角、圆筒转速、进料速度、筛孔边长为试验因素,进行模拟仿真试验。圆筒筛原型的工艺参数为圆筒倾角7°、圆筒转速20 r/min、进料速度10 t/h、筛孔边长9 mm,在其参数上下选定因素的水平如表4所示。 表4 正交试验因素水平表 选取筛分效果为指标来分析不同参数下圆筒筛的筛分情况,通过筛分比、除杂比对筛分效果进行计算。其中筛分比表示筛分过程中筛下的大豆质量与进料的大豆总质量之比;除杂比表示未透筛的秸秆质量与进料的秸秆总质量之比,筛分效果为筛分比、除杂比的加权得分之和,筛分效果按式(15)计算: 表5 正交试验方案及结果 Z=0.5X+0.5Y, (15) 式中: Z——筛分效果; X——筛分比; Y——除杂比。 根据EDEM软件计算结果,将大豆透筛量、秸秆未透筛量的数据导出。以筛分效果为指标,以圆筒倾角、圆筒转速、进料速度、筛孔边长为变量,进行正交试验,结果如表5所示。 由表5可知,各因素对筛分效果的综合影响强弱次序为B>A>D>C,最优水平组合为A1B1C3D2,即圆筒筛的最佳工艺参数为圆筒倾角5°、圆筒转速16 r/min、进料速度14 t/h、筛孔边长9 mm。对最佳工艺参数下的圆筒筛进行仿真,所得结果与原始模型仿真结果对比如表6所示。 由表6可知,改进模型筛分比为0.99,除杂比为0.88,与原始模型相比,筛分比提高了7.61%,除杂比不变,筛分效果提高了3.89%。 表6 模型参数及结果对比 通过理论推导得出不同筛孔形状透筛区域的面积公式。计算得到大豆在筛孔形状为正方形的圆筒筛中透筛效果最好,通过仿真计算进行了验证。同时通过仿真得到在工艺参数一定时,若所需大豆透筛量相同,具有菱形筛孔的筛筒长度应相对更长,圆形筛孔的筛筒居中,正方形筛孔的筛筒更短。同时确定了圆筒筛的最优工艺参数为圆筒倾角5°、圆筒转速16 r/min、进料速度14 t/h、筛孔边长9 mm,该条件下圆筒筛的筛分比为0.99,除杂比为0.88。但试验仅考虑了豆类粮食中含秸秆大杂的筛分情况,后续将考虑砂石等小杂的筛分情况,改善仿真模型,使圆筒筛进一步优化。2 不同筛孔形状圆筒筛仿真分析

2.1 仿真模型的建立

2.2 仿真试验因素与指标

2.3 仿真试验结果分析

3 正方形筛孔的圆筒筛优化

3.1 仿真模型的建立

3.2 仿真试验因素与指标

3.3 结果优化分析

4 结论