大黄鱼鱼卵油微胶囊制备工艺及其性质表征

2020-05-05张玲云杨心怡程文健陈丽娇

张玲云,张 敏,杨心怡,程文健,陈丽娇,梁 鹏

(福建农林大学食品科学学院,福建福州 350002)

大黄鱼(Pseudosciaenacrocea),属硬骨鱼纲,鲈形目,石首鱼科,黄鱼属,又名黄鱼、大王鱼、金龙等[1]。根据2018年《中国渔业统计年鉴》,我国海水养殖大黄鱼产量达17.76万吨,其中福建省产量15.05万吨,占全国总量的84.7%[2]。大黄鱼鱼卵是其加工过程中产生的主要副产物,占其鲜重的20%~30%。课题组前期采用超临界CO2流体萃取大黄鱼鱼卵油,分析其脂肪酸组成发现主要以ω-3 多不饱和脂肪酸(polyunsaturated fatty acids,PUFAs)为主,特别是富含二十碳五烯酸(EPA)和二十二碳六烯酸(DHA)[3],表明大黄鱼鱼卵油具有较高的利用价值。

鱼油中的ω-3 多不饱和脂肪酸(PUFAs)含有多个不饱和双键,易于氧化而影响其食用品质;且鱼油在水性介质中溶解性较差,还具有一定的腥味,很大程度上限制了鱼油在食品工业中的应用[4]。采用微胶囊化技术[5-7],可将液态鱼油固体粉末化,生产出具有使用方便、用途广泛、便于储存等特点的微胶囊固体粉末,并在一定程度上能够保护鱼油的生物活性[8]。喷雾干燥法因其干燥时溶剂能够从液滴中迅速蒸发,被广泛应用于食品及药品等领域[9-10]。采用喷雾干燥法制备微胶囊时,壁材的类型决定喷雾干燥过程以及微胶囊产品的物理化学和形态特性。[11]研究发现辛烯基琥珀酸淀粉钠(Sodium starch octenyl succinate,SSOS),具有良好的乳化性、成膜性和载油量高等优点,但其氧化稳定性较差[12],需要与麦芽糊精(Maltodextrin,MD)等淀粉水解产物复配使用以增强微胶囊壁的强度,提高微胶囊的抗氧化性。[11]

目前关于大黄鱼鱼卵油产品开发方面的相关研究较少,因此为进一步开发利用大黄鱼鱼卵资源,提升大黄鱼资源综合利用水平,本研究拟以大黄鱼鱼卵油为芯材,辛烯基琥珀酸淀粉钠(SSOS)和麦芽糊精(MD)为壁材,并采用低温喷雾干燥法制备得到高品质的大黄鱼鱼卵油微胶囊。实验以大黄鱼鱼卵油包埋率为指标,在单因素实验的基础上,采用响应面法优化大黄鱼鱼卵油微胶囊制备工艺。最后,对大黄鱼鱼卵油微胶囊的理化性质及微观结构进行表征。实验结果旨在为大黄鱼鱼卵油的高值化利用提供参考。

1 材料与方法

1.1 材料与仪器

大黄鱼鱼卵油 实验室自制;辛烯基琥珀酸淀粉钠(SSOS)、麦芽糊精(MD) Space-Time Thickening Agent Co,Ltd;石油醚、乙醚、盐酸、氯仿、冰乙酸、碘化钾、硫代硫酸钠等 分析纯,国药集团。

HN-30K型手持式均质机 上海汗诺仪器有限公司;FB-110Q型高压纳米均质机 上海励途机械设备工程有限公司;YC-2000型实验室低温喷雾干燥机 上海雅程仪器设备有限公司;Nova NanoSEM 230场发射扫描电子显微镜 捷克FEI Czech Republic s.r.o.公司。

1.2 实验方法

1.2.1 大黄鱼鱼卵油微胶囊的制备工艺 参考黄善军等[13]的制备工艺并稍作修改。按比例称取SSOS和MD,溶解在去离子水中,先用手持式均质机在10000 r/min下混匀3 min,再按一定的芯壁比加入大黄鱼鱼卵油,8000 r/min下均质3 min,后经高压纳米均质机(200 Bar)进一步均质得到均匀乳化液(牛奶状)。在一定进风温度下将制备的乳液喷雾干燥,固定蠕动泵流量15 g/min,通针间隔时长8 s,喷雾压力0.3 MPa。所得大黄鱼鱼卵油微胶囊收集在4 ℃下密封避光储存。

1.2.2 大黄鱼鱼卵油微胶囊化工艺的单因素研究 以大黄鱼鱼卵油为芯材,SSOS和MD为壁材,采用喷雾干燥法制备大黄鱼鱼卵油微胶囊。以微胶囊包埋率为评价指标,以复配比、固形物含量、芯壁比和进风温度作为主要影响因素,进行单因素实验。

1.2.2.1 不同壁材复配比对大黄鱼鱼卵油微胶囊包埋效果的影响 SSOS和MD复配比按1∶1、1.5∶1、2∶1、3∶1、4∶1称取,保持溶液中固形物含量为25%、芯壁比为1∶2、喷雾干燥机进风温度为80 ℃,按照1.2.1制备工艺制备大黄鱼鱼卵油微胶囊,以微胶囊包埋率为指标,考察不同壁材复配比对微胶囊包埋效果的影响。

1.2.2.2 不同固形物含量对大黄鱼鱼卵油微胶囊包埋效果的影响 选取壁材复配比为1∶1.5、芯壁比为1∶2、喷雾干燥机进风温度为80 ℃,溶液中固形物含量为15%、20%、25%、30%、35%,按照1.2.1制备工艺制备大黄鱼鱼卵油微胶囊,以微胶囊包埋率为指标,考察不同固形物含量对微胶囊包埋效果的影响。

1.2.2.3 不同芯壁比对大黄鱼鱼卵油微胶囊包埋效果的影响 选取壁材复配比为1∶1.5、固形物含量为25%、喷雾干燥机进风温度为80 ℃、芯壁比为1∶1、1∶1.5、1∶2、1∶3、1∶4,按照1.2.1制备工艺制备大黄鱼鱼卵油微胶囊,以微胶囊包埋率为指标,考察不同芯壁比对微胶囊包埋效果的影响。

1.2.2.4 不同进风温度对大黄鱼鱼卵油微胶囊包埋效果的影响 选取壁材复配比为1∶1.5、固形物含量为25%、芯壁比为1∶2、喷雾干燥机进风温度为60、70、80、90、100 ℃,按照1.2.1制备工艺制备大黄鱼鱼卵油微胶囊,以微胶囊包埋率为指标,考察不同进风温度对微胶囊包埋效果的影响。

1.2.3响应面法优化制备工艺 在单因素实验的基础上,选择复配比(A)、固形物含量(B)、芯壁比(C)为影响因子,微胶囊包埋率(Y)为评价指标,对大黄鱼鱼卵油微胶囊化工艺进行响应面分析,以获得大黄鱼鱼卵油微胶囊化的最佳制备工艺参数。因素水平表如表1所示。

1.2.4 包埋率的测定 微胶囊包埋率定义为最终干燥的微胶囊包埋的大黄鱼鱼卵油与原始乳液中的大黄鱼鱼卵油含量的比率[14]。

1.2.4.1 微胶囊表面油含量的测定 参考SC/T 3505-2006稍作修改测定微胶囊表面油含量。称取2~5 g样品(精确至0.001 g),置于50 mL离心管中,缓慢倒入30 mL石油醚(沸程30~60 ℃),用涡旋振荡器振荡2 min,双层滤纸过滤后,重新用10 mL石油醚洗涤锥形瓶和滤纸上的残渣,随后收集得到的滤液于干燥恒重的锥形瓶(m1)中,在60 ℃水浴条件下蒸干滤液,转移至(105±1) ℃烘箱中干燥至恒重(m2)。进行3次平行实验,实验结果取平均值。

式中:m表示试样质量,g;m1表示锥形瓶质量,g;m2表示干燥后的锥形瓶与油脂质量,g。

1.2.4.2 微胶囊总油含量的测定 总油含量的测定参照罗紫-哥特里法(碱性乙醚法)[15]。在100 mL具塞量筒中称取2 g(精确至0.001 g)样品,用10 mL热水(60 ℃)使之彻底溶解,加入1.25 mL氨水,混匀后60 ℃水浴5 min。取出试管后趁热振荡2 min,再添加10 mL无水乙醇摇匀。放入凉水中冷却后,添加25 mL无水乙醚,充分振摇30 s,再加25 mL石油醚,充分振摇30 s,然后静置30 min。等待上层液体变澄清后,用吸管将上清液吸入提前干燥恒重(m1)的锥形瓶中。再次添加25 mL石油醚进行重复萃取,静置后,吸出上层清液,注入原锥形瓶内。在60 ℃水浴条件下蒸干滤液,移入(105±1) ℃烘箱中干燥至恒重(m2)。同时进行3次平行实验,实验结果取平均值。

式中:m1表示锥形瓶质量,g;m2表示干燥后的锥形瓶与油脂质量,g。

1.2.4.3 微胶囊包埋率计算 计算公式为:

1.2.5 大黄鱼鱼卵油微胶囊理化性质的测定

1.2.5.1 水分含量的测定 采用直接干燥法,将一定量样品置于105 ℃烘箱中,烘干至恒重。

式中:m1表示烘干前样品的质量,g;m2表示烘干后样品的质量,g。

1.2.5.2 溶解度的测定 称取5 g样品放于100 mL烧杯中,搅拌,使样品溶解于50 mL蒸馏水(25~30 ℃)中,以4500 r/min离心10 min,弃去上清液,加入50 mL水再重复上述步骤[16]。最终用少许水将沉淀物洗入恒重称量瓶(m1)中,先蒸干水分,再于105 ℃烘箱中烘干至恒重(m2),按下列公式计算溶解度:

式中:m表示样品质量,g;m1表示称量瓶的质量,g;m2表示称量瓶与不溶物的质量,g;B表示样品的水分含量,%。

1.2.5.3 堆积密度的测定 将微胶囊倒入100 mL带刻度的量筒中,摇匀振实,将微胶囊填充至量筒刻度线处[17],记录填充的微胶囊质量(m),以及填充体积(V),按下式计算微胶囊的堆积密度:

式中:m表示样品质量,g;V表示量筒填充体积,cm3。

1.2.5.4 休止角的测定 休止角法是通过测定粉体的休止角来评价其流动性的方法。将微胶囊粉末倒入一漏斗中,使粉末落在直径为d的圆盘中心,直至粉末堆积到沿圆盘边缘自动流出为止,停止注入[18]。测量锥体高度H,培养皿高度h,粉末形成的锥体与水平面构成的夹角即为休止角θ:

式中:H表示锥体高度,cm;h表示培养皿高度,cm;d表示培养皿直径,cm。

1.2.6大黄鱼鱼卵油微胶囊的微观结构 在进样台上粘贴双面胶,在胶面上均匀撒上少许大黄鱼鱼卵油微胶囊粉末,吹去多余的粉末。真空喷金后用扫描电镜观察微胶囊产品的微观结构,加速电压为20 eV。

1.3 数据处理

所有实验均平行测定3次,采用SPSS 20.0软件对数据进行Duncan检验,多重比较得差异显著性分析结果。采用Design-Expert 8.0.6软件进行响应面优化设计与分析。采用Origin 9.0软件作图,数据以“平均值±标准差”显示。

2 结果与分析

2.1 单因素实验

2.1.1 壁材复配比对大黄鱼鱼卵油微胶囊包埋效果的影响 图1为壁材复配比对微胶囊包埋效果的影响,随着SSOS在壁材中占比的增多,包埋率呈先上升后下降的趋势,当复配比在1∶1~1.5∶1之间时,包埋率有显著上升的趋势,在复配比为1.5∶1时达到最高(82.32%);但随着壁材比例高于1.5∶1后,包埋率反而降低。

图1 壁材复配比对微胶囊包埋效果的影响Fig.1 Effect of wall material compounding ratio on microcapsule embedding rate注:不同字母表示差异显著(P<0.05);图2~图4同。

图4 进风温度对微胶囊包埋效果的影响Fig.4 Effects of inlet air temperature on microcapsule embedding rate

包埋材料自身的性质和适当的复配比例,对乳液的液滴尺寸以及微胶囊的稳定性有重要影响[19]。Wang等[20]指出,SSOS除了含有亲水和疏水基团之外,还使乳液具有较低的粘度。此外,其作为乳化剂,可以使液滴表面适当饱和,从而产生尺寸较小的液滴。一般情况下,液滴微小的乳液,絮凝速率通常较慢,具有更高的稳定性[21]。当SSOS和MD的复配比例高于1.5∶1时包埋率降低可能是因为壁材中SSOS含量过多,导致乳化程度加大液滴聚结,影响喷雾干燥效果,造成包埋率下降。因此选择复配比为1.5∶1进行后续实验研究。

2.1.2 固形物含量对微胶囊包埋效果的影响 由图2可知,随着固形物含量的增加,微胶囊的包埋率逐渐下降。可能是由于固形物含量的增加,使乳液粘度明显增大,在喷雾干燥过程中液滴成膜速度降低,不利于水分蒸发,造成大黄鱼鱼卵油芯材损失,从而致使微胶囊包埋率下降[22]。王月月等[23]认为,壁材添加量过多,包埋的芯材较少,壁材虽能够完全包埋芯材,但有效成分芯材含量较低,也会造成包埋率低。结合喷雾干燥时微胶囊乳液的粒径与稳定性及微胶囊的包埋率,因此,选择固形物含量为25%进行后续试验较为合适。

图2 固形物含量对微胶囊包埋效果的影响Fig.2 Effects of total solids content on microcapsule embedding rate

2.1.3 芯壁比对微胶囊包埋效果的影响 从图3中可以看出,芯壁比对微胶囊包埋效果有显著影响(P<0.05)。包埋率随壁材比例的增加呈现先上升后下降的趋势,在芯壁比为1∶2处有最大包埋率为89.28%,此时壁材能够提供足够的表面活性物质以稳定乳液,很好地包裹芯材。随着芯壁比继续减小到1∶4,包埋率持续下降,与赵婕等[24]研究结果一致。

图3 芯壁比对微胶囊包埋效果的影响Fig.3 Effects of core-to-wall ratio on microcapsule embedding rate

芯壁比会影响微胶囊的形态及性质,微胶囊壁材一般具有较高的载量,即少量壁材就能包埋大量芯材。若芯壁比过大,就会造成囊壁较薄,致使表面油含量过高。表面油的增加会使微胶囊化粉末的流动性变差,造成粉末粘着而影响产品品质[25]。因此,制备大黄鱼鱼卵油微胶囊的最佳芯壁比为1∶2。

2.1.4 进风温度对微胶囊包埋效果的影响 由图可4知,大黄鱼鱼卵油包埋率在进风温度(60~100) ℃范围内无显著变化,当温度由80 ℃继续上升时微胶囊的包埋率略有下降,与Huang等[26]研究发现罗非鱼油微胶囊化封装效率会随着进风温度的升高而提高的结果不同。在喷雾干燥过程中,进风温度会影响乳液中水分的干燥速度及干燥效果,进而影响大黄鱼鱼卵油微胶囊的包埋率,若进风温度过低微胶囊会产生粘壁现象,若进风温度过高则会造成微胶囊表面凹陷。本研究中微胶囊包埋率随进风温度的升高先有所上升后略有下降可能是因为本实验所用设备为低温喷雾干燥机,对鱼卵油微胶囊包埋率影响较小。因此,结合设备最佳温度,实验选择80 ℃为最佳进风温度。

2.2 响应面法优化试验

2.2.1 响应面实验结果及方差分析 基于单因素实验结果,以包埋率为响应值,选择复配比(g/g)、固形物含量(%)、芯壁比(g/g)为自变量,设计三因素三水平响应面分析实验,实验结果见表2、表3,采用Design-Expert 8.0.6软件进行二次响应面回归分析,得到的大黄鱼鱼卵油微胶囊包埋效率与各变量的模拟方程为:

表2 响应面试验设计与结果Table 2 Experimental design and results of response surface methodology

表3 二次响应面回归模型方差分析Table 3 Analysis of variance of quadratic response surface regression model

Y=66.02-10.97A-1.64B+6.77C+4.67AB+2.04AC-4.39BC+7.84A2-3.13B2+1.46C2

由表3中F值的大小可以评判各个因素对大黄鱼鱼卵油微胶囊包埋率影响的强弱,且F值越大,对包埋效率影响作用越强。各个因素对大黄鱼鱼卵油微胶囊包埋效率的影响程度大小的次序为A复配比(g/g)>C芯壁比(g/g)>B固形物含量(%)。其中A、B、C、AB、BC、AC、A2、B2对包埋率的影响极显著(P<0.01);C2对包埋率的影响显著(P<0.05)。

2.2.2 响应面交互作用分析 将复配比、固形物含量与芯壁比中的其中一个因素固定为0,考察另外两个因素之间的交互作用对大黄鱼鱼卵油微胶囊包埋效果的影响。

2.2.2.1 复配比与固形物含量交互作用对微胶囊包埋率的影响 从图5可知,复配比和固形物含量对微胶囊包埋率有显著的交互作用,其与表3结论一致。当复配比处于低水平时,随着固形物含量的增加,微胶囊包埋率减小。同理,当固形物含量处于低水平时,随着复配比的增大,微胶囊包埋率减小。

图5 复配比和固形物含量对微胶囊包埋率的影响Fig.5 Effect of wall material compounding ratio and total solids content on microcapsule embedding rate

2.2.2.2 复配比与芯壁比交互作用对微胶囊包埋率的影响 从图6可知,复配比和芯壁比对微胶囊包埋率有显著的交互作用,其与表3结论一致。当复配比处于低水平时,随着芯壁比的下降,微胶囊包埋率下降。而当芯壁比处于低水平时,随着复配比的增大,微胶囊包埋率减小。

图6 复配比和芯壁比对微胶囊包埋率的影响Fig.6 Effect of wall material compounding ratio and core-to-wall ratio on microcapsule embedding rate

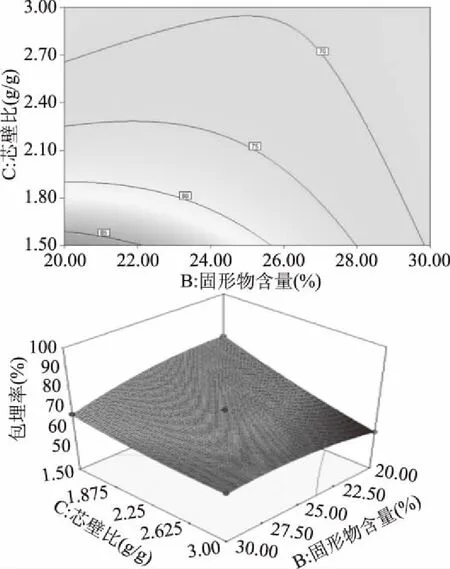

2.2.2.3 芯壁比与固形物含量交互作用对微胶囊包埋率的影响 从图7可知,芯壁比和固形物含量对微胶囊包埋率有显著的交互作用,其与表3结论一致。当固形物含量处于低水平时,随着芯壁比的降低,微胶囊包埋率下降。而当芯壁比处于低水平时,随着固形物含量的增加,微胶囊包埋率降低。

图7 芯壁比和固形物含量对微胶囊包埋率的影响Fig.7 Effect of core-to-wall ratio and total solids content on microcapsule embedding rate

2.3 验证实验

响应面优化的最佳工艺参数为:SSOS和MD复配比为1∶1,固形物含量为20%,芯壁比为1∶1.5,进风温度为80 ℃,在此条件下,进行三次重复性实验,可得微胶囊的平均包埋率为97.87%,预测值与实验值相对误差为0.69%,说明响应面优化后得到的最佳工艺参数有效、可靠。

2.4 大黄鱼鱼卵油微胶囊的理化性质

由表4可得,所得微胶囊的水分含量为1.1%,休止角为32.47°,其中水分含量低于李梦凡等[27]采用喷雾干燥法制得的罗非鱼油微胶囊的含水量(1.93%),说明本研究所得大黄鱼鱼卵油微胶囊具有更好的稳定性[28]。一般地,休止角在25~35°范围内时,粉体的粘性较小,流动性较好[29]。本实验所得的大黄鱼鱼卵油微胶囊,具有良好的流动性。

表4 大黄鱼鱼卵油微胶囊的基本理化指标Table 4 Physical properties of microcapsule of large yellow croaker roe oil

2.5 大黄鱼鱼卵油微胶囊的微观结构

采用扫描电子显微镜(SEM)观察大黄鱼鱼卵油微胶囊的微观结构。如图8所示,微胶囊近球形,表面粗糙,无粘连现象,微胶囊产品的粒径大小为3~20 μm。由于实际实验过程中,小型喷雾干燥机的进气量无法达到恒定的稳定状态,导致水分蒸发速率不同,制得的微胶囊的尺寸、大小、形状差异较大。微胶囊囊壁表面较为完整致密,有凹陷,无裂缝,表面凹痕和褶皱是喷雾干燥法制备微胶囊的普遍特征[30-31]。一方面是由于喷雾干燥水分蒸发过程中产生不均匀收缩,导致微胶囊产品的变形[32];另一方面是因为扫描加压时,壁材SSOS和MD的骨架支撑强度小,使微胶囊表面凹陷[33]。扫描电镜图表明,喷雾干燥制得的大黄鱼鱼卵油微胶囊结构完整,包埋效果较好。

图8 大黄鱼鱼卵油微胶囊的扫描电镜图Fig.8 SEM-micrograph of large yellow croaker roe oil microcapsules 注:图a放大5000×;图b放大20000×。

3 结论

以包埋率为指标,通过单因素及响应面优化大黄鱼鱼卵油微胶囊的制备工艺,最佳条件为:辛烯基琥珀酸淀粉钠/麦芽糊精复配比为1∶1、固形物含量为20%、芯壁比为1∶1.5、进风温度为80 ℃,经验证实验,在此条件下制备的微胶囊包埋率可达到97.87%。对微胶囊理化性质及微观结构进行表征,由最优工艺制得的微胶囊颗粒细小均匀,分散性好;微胶囊多数近球形,表面较为完整致密,有凹陷,无裂缝;具有良好的溶解性及流动性。通过微胶囊包埋的方法可以实现大黄鱼鱼卵副产物的高值化利用。