基于UWB技术的储罐底板检测车定位系统

2020-04-26刘嘉诚宋小春

刘嘉诚,涂 君,宋小春,文 辉,向 超

(1.湖北工业大学机械工程学院,湖北武汉 430068;2.武汉第二船舶设计研究所,湖北武汉 430205)

0 引言

大型储罐是石油化工生产中广泛使用的油气储存设备,在炼油行业中专用于储存各类原油和液化气等,其安全稳定运行在石油化工生产和人民生活方面有着至关重要的作用。罐底板位于储罐的底层,上表面接触含水的存储介质,下表面和罐基础接触,是储罐被腐蚀的主要集中区[1],底板一旦腐蚀发生介质泄漏,将会造成严重的环境污染和经济损失,所以定期对储罐底板进行安全性检查具有重要的意义。目前已有不少研究将无损检测技术和机器人载体结合在一起,应用于储罐底板的自动化检测[2],如采用声发射技术检测储罐壁板上的活性缺陷和底板腐蚀信号,采用漏磁方法定期检测底板腐蚀和泄漏,采用超声技术检测壁板和顶板[3]。不过,储罐底板表面平整度低,并且焊缝较多,严重影响了检测机器人的运动平稳性,因此在储罐内实现高精度定位是检测机器人完成全覆盖自动化检测的关键技术。前期设计了一套基于漏磁方法的储罐底板检测车,通过双激光器三角测距法实现了检测车的定位,但该方法需要在储罐内安装反射挡板,随着检测车离反射镜的距离增大,定位误差增大。另外还有激光雷达定位方法[4]和视觉导航定位方法[5],但这些方法受储罐内部环境影响较大,数据处理计算量大,实时性较差,应用成本较高。

超宽带(ultra wide band,UWB)是一种无载波通信技术[6],定位精度高,抗干扰性能强,传输距离远,传输速度快,功耗低,穿透性高且硬件结构简单,已较多的应用于 AGV小车的导航定位[7]。本文提出将UWB定位技术应用于储罐底板自动检测车中,结合基于到达时间差(time difference of arrival,TDOA)的定位算法[8],以提高定位的稳定性和精度。

1 系统设计

1.1 储罐底板检测车结构

储罐底板自动检测车采用三轮移动机构,前轮采用万向轮,起辅助支撑作用;后两轮通过2个直流减速电机独立差动控制,实现检测车运动和转向。该机构运动稳定,转向灵活,可以实现零半径转弯。中间横向安装一套永磁励磁装置,对钢板进行稳恒磁化,同时也将检测车吸附在钢板上。检测传感器安装在励磁装置下方,可探测钢板内的缺陷。UWB定位模块安装在前轮上方,整个检测车由STM32控制器完成信号接收和运动指令发布,通过一个12 V蓄电池对整个系统进行供电。

1.2 定位基站硬件

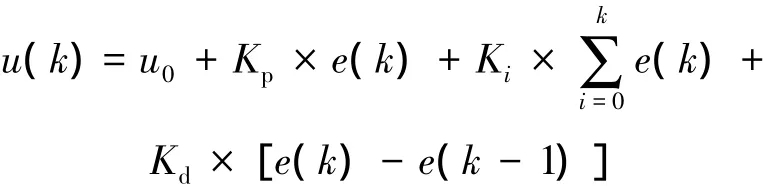

基于UWB技术的储罐检测车无线定位系统主要包括无线定位基站,定位标签,STM32控制器,供电电源。定位标签负责与定位基站进行通信,利用TDOA算法完成与基站之间的测距工作,获取定位数据后通过串口传送给STM32控制器,并进行定位坐标解算。本研究为模拟实际储罐底板检测工况,考虑到系统的可靠性、冗余性以及精度性能,采用4个定位基站,分别布置在待检测区域的4个角,如图1所示。定位标签相当于移动基站,布置在检测车上,具有射频收发功能。STM32控制器接收定位数据,并计算出定位标签的准确位置信息。所有基站与标签均通过5 V锂电池供电。

图1 检测实验系统硬件图

2 系统定位算法

2.1 检测流程

整个检测实验系统硬件布置到位后,系统进入初始化,设定小车沿规划路径的目标坐标值。考虑到系统响应时间和检测车移动精度的因素,STM32控制器设定中断时间为10 ms。进入中断后,利用TDOA算法确定定位基站与定位标签之间的距离。由于采集数据实时性较高,噪声比较大,滑动窗口滤波算法处理速度快,可以在STM32控制器内快速完成。接着采用最小二乘法解算出小车定位坐标,并与设定坐标值进行比对。当坐标值偏差超过5 mm,则根据PID控制算法进行小车运动方向的调整。储罐底板检测车自动运行控制流程如图2所示。

图2 检测车自动运行控制流程图

2.2 UWB 定位算法

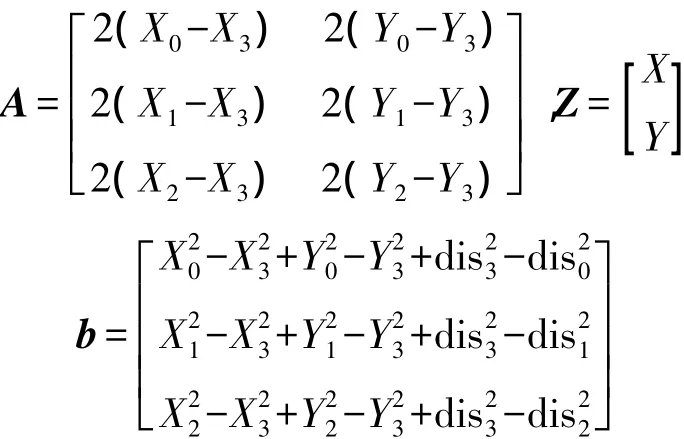

由于实际检测只需要确定缺陷在储罐底板上的二维坐标即可,所以在图1所示的待检测区域内设定平面坐标系XOY。设4个定位基站的坐标分别为A0(X0,Y0),A1(X1,Y1),A2(X2,Y2),A3(X3,Y3),定位标签的坐标为T0(X,Y),测得到4个基站的距离分别为dis0、dis1、dis2、dis3,从而得到各个基站到标签 T0距离可表示为:

根据TDOA算法,将式(1)的各方程分别减去最后一个方程可得[9]:

将式(2)记为

式中:

使用最小二乘估计法得到T0的坐标值为

2.3 直线定点测量及误差

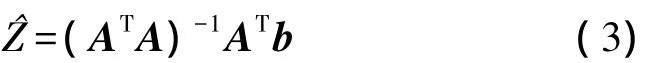

储罐底板检测车的运行主轨迹是沿Y轴正方向移动,当移动至另一端时,检测车转向并沿X轴正方向偏移一定距离,再沿Y轴负方向移动,以此往复从而完成整个待检测区域的扫描。显然,沿Y轴运行位置精度更为重要,为此对Y轴坐标进行定点测量及验证。首先,设定4个基站A0~A3的坐标分别为(1,1),(1,6.4),(4.6,6.4),(4.6,1),单位均为 m。在区域内选取6个坐标点,如表1所示。将检测车分别放在各个点处,每个坐标点采集100组定位数据,得到它们的测量平均值、X坐标绝对误差和Y坐标绝对误差值如表1所示。

表1 定位测量结果分析 m

由表1可知,X坐标的定点测量平均值与真实值的绝对误差不超过0.04 m,Y轴坐标定点测量平均值与真实值的绝对误差不超过0.06 m。而储罐底板检测车的传感器扫查范围为0.24 m,通过设计一定的往复扫描重叠率,可以消除该误差影响。

3 实验验证

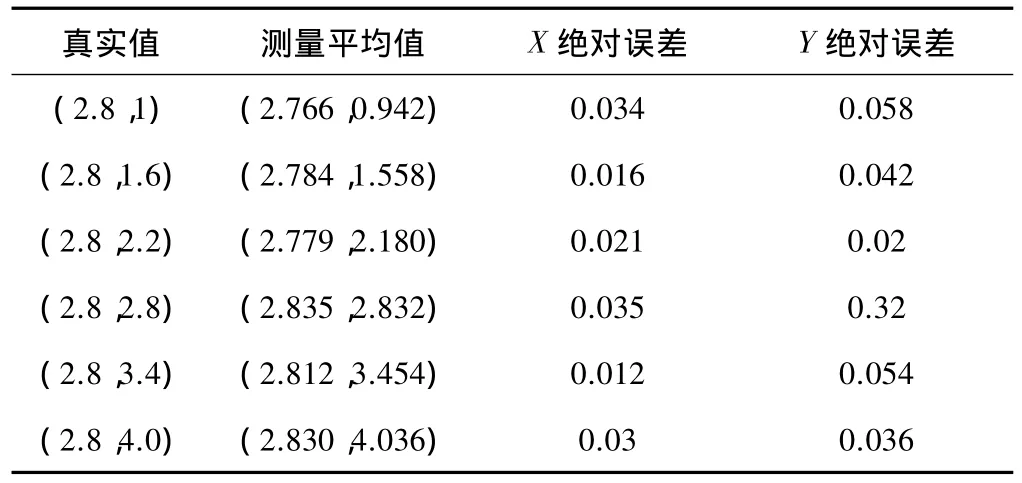

3.1 检测车位置控制方法

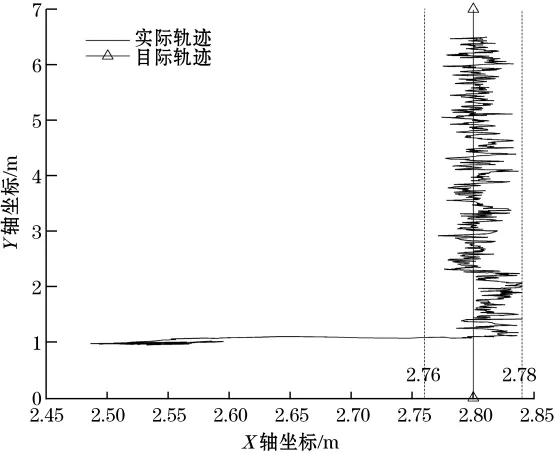

检测车自动跟随规划路径运行离不开闭环PID控制,当检测车的实际坐标值与设定的目标坐标值有偏差时,通过调整两轮的差速来减小目标位置值与实际位置值的偏差,这就是闭环PID算法思想。本研究采用位置式PID控制方法,如图3所示。

图3 位置式PID控制方法

位置PID算法如下:

式中:e(k)为第k次设定目标轨迹的坐标值与UWB定位模块反馈的实际坐标值的偏差;e(k-1)为第k-1次设定目标轨迹的坐标值与UWB定位模块反馈的实际坐标值的偏差;KP为比例系数;Ki为积分系数;Kd为微分系数;u0为初始的PWM,把u(k)给直流电机驱动器的PWM通道。

通过调整KP,Ki,Kd参数,来优化检测车跟随规划轨迹行走的效果。

3.2 PID控制参数优化

在直线定点测量实验中,相对于沿Y轴方向而言,沿X轴方向的定位误差要小,这也说明了设定小车沿Y轴方向做直线行走是合适的,移动误差可以通过PID控制来进行修正。为了优化出PID控制参数,设计图4所示实验,图中S1为检测车的实际行驶轨迹,S2为检测车的设定路径。将检测车的初始位置放置离目标轨迹起点有一定的偏差,通过调整位置PID参数,使检测车快速准确稳定地跟随规划直线路径运行。

图4 检测车规划直线路径示意图

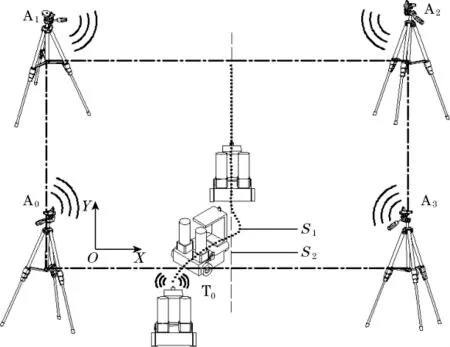

在优化PID参数实验中,一般是先调KP,其他参数为0,然后加上Kd,最后调Ki的规律来调节参数。当Kp=1 000时,检测车很难跟随规划直线路径,当Kp=5 000时,检测车勉强可以跟随规划直线路径,运行轨迹与规划轨迹偏差较大,当Kp=10 000时,检测车可以较好地跟随规划直线路径。当Kp=15 000时,检测车可以很快地跟随规划直线路径,但运行轨迹出现了明显的抖动,说明Kp参数过大。通过多次调节PID参数实验,最终,选取 Kp=12 000,Ki=2 500,Kd=1 000时,检测车跟随规划直线路径较好,小车运行轨迹如图5所示,运行轨迹误差在±4 cm以内,可以满足储罐底板漏磁全覆盖检测的需求。

3.3 往复扫描运动实验

图5 检测车跟随直线路径轨迹图

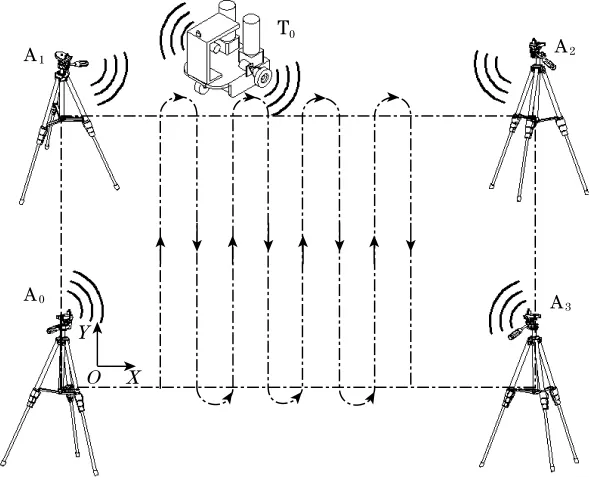

检测车自主沿扫查路径运行路线如图6所示,当检测到Y坐标值大于最大行驶距离阈值时,检测车开始右转原地掉头,然后检测车开始下一相邻区域沿规划直线路径反向自主运行,当检测到Y坐标值小于最小行驶距离阈值时,检测车开始左转原地掉头,以此来覆盖整个扫查区域。为了防止检测时出现漏检,我们设定相邻两次检测的覆盖区域为0.09 m。检测车每次检测的范围为0.24 m,所以相邻两直线检测的间距为 0.15 m。

图6 检测车规划扫查路径示意图

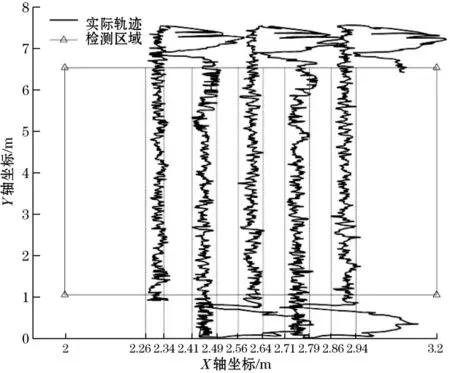

在沿扫查路径运行实验中,为了让检测车在调头时有比较长的调整距离,设置检测车最大行驶距离阈值为7.5 m,最小行驶距离阈值为0。实验结果如图7所示,检测车跟随扫查路径运行的轨迹误差基本上都在±4 cm之内,小车调头后开始进入扫查区域时的轨迹误差有部分略大于±4 cm,原因在于检测车是通过原地转弯来调头,调头完成后,小车的实际位置与目标轨迹位置相差太远,需要更长的距离调整小车状态,后期实验可以通过优化小车调头方式或者减小相邻直线检测区域的间距来减小开始部分的轨迹误差。实验结果表明,检测车可以自主的检测整个区域。

4 结束语

图7 检测车跟随扫查路径轨迹图

本文设计了一套基于UWB技术的储罐底板自动检测车定位系统,该定位系统精度高、稳定性好。针对储罐底板的实际检测工况设计了相应的检测流程和定位算法,研究了检测车的路径规划及控制方法,并对检测车进行了跟随直线路径实验和跟随往复扫查路径实验。实验结果表明,检测车能够沿规划路径运行,达到了对储罐底板进行自动化扫查目的,具有市场价值。