串联弹性驱动器内嵌扭矩传感器的研究

2020-04-26何广平

蒋 聪,孙 恺,何广平

(北方工业大学,北京 100144)

0 引言

随着科技进步,越来越多的机器人进入了人们的生活,它们不仅使用在某些简单重复的工作环境中替代人力作业,还运用到野外、危险工作、人机协作、航空航天等复杂的环境中,人们对机器人提出了更智能化的要求。传统工业机器人是采用基于位置的控制方法,其负载/自重比为1∶10或更小[1],如希望将机器人在生活中大量使用,需减轻机械臂的自重,同时提高负载/自重比,并且能够对环境进行感知。串联弹性驱动器(series elastic actuator,SEA)[2]就是在这种情况下被提出。

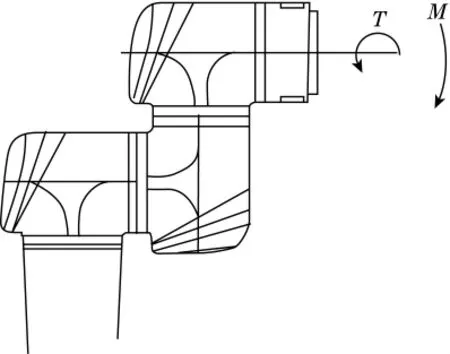

区别于传统的机器人关节驱动器以刚度至上的设计理念,SEA系统牺牲一定刚度,在减速器输出端和驱动器输出之间串联弹性体,新增力控单元,将力控数据加入控制环中,提高了机器人的可控性、安全性、耐冲击性[3]。但降低刚度的驱动器如何抵抗外界的非轴向弯矩(见图1)、SEA内嵌的传感器如何消除非轴向力对信号测量的干扰,成为了SEA系统设计的难题。因此,在SEA的结构设计中,传感器弹性体设计、抗干扰设计是重点及难点。

1 串联弹性驱动器扭矩传感器方案回顾

扭矩传感器作为弹性体串联在减速器输出端和SEA驱动器输出端之间,承担工作扭矩及非轴向干扰力、力矩,现有SEA系统按照是否为弹性体增加抗干扰轴承分为两大类:无轴承的SEA系统解决方案、有轴承的SEA系统解决方案。

图1 关节驱动器所受负载转矩T与非轴向弯矩M示意图

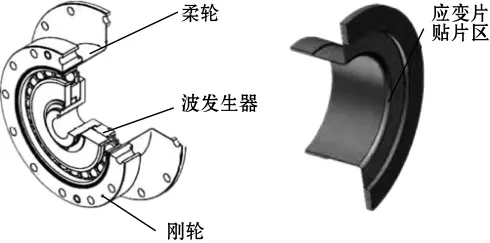

无轴承的SEA系统的第一种典型解决方案是在谐波减速器柔轮粘贴应变片测量输出扭矩,伊朗图西工业大学Hamid[4]、中科院沈阳自动化研究所潘新安[5]等人均探索了这种方法,如图2所示。由于谐波减速器属于高精密部件,其本身已在定子和转子之间装载了交叉滚子轴承,能够克服输出端非轴向力和扭矩的影响。这种方法最大的问题在于,谐波减速器波发生器的高速转动带来的周期性纹波噪声信号无法通过外部结构优化剔除。研究者均通过在柔轮对称位置上粘贴数对应变片搭全桥,基于信号叠加原理,减少纹波信号对测试带来的影响。这种方法无需额外增加传感器抗干扰轴承,但需增设大量冗余应变片组桥,大大增加了该传感器的制造成本,同时,由于应变片具有动态循环疲劳特性[6],波发生器高速旋转带来的高频动态干扰将大幅度降低应变片的使用寿命。

图2 谐波减速器结构、柔轮贴片位置示意图

另一种无轴承的SEA系统以JACO2系列机器人关节驱动器为代表。JACO2系列机器人多使用于智能轮椅、医疗护理等移动操控平台上,对精度和刚度要求较低,故其仅采用冗余应变片组桥,未使用轴承。这种方法不可避免地受到干扰矩的影响,传感器信号最大轴间耦合为8%[7]。弹性体因信号采集需要,需保持一定柔性,加之无额外的抗干扰轴承,造成机械系统整体的刚度较差。

有轴承的SEA系统在减速器与输出端之间增设轴承,承担非轴向力、力矩。根据传感器弹性体的设计方案可分异形结构弹性体、中空扭杆式弹性体、轮辐式弹性体。

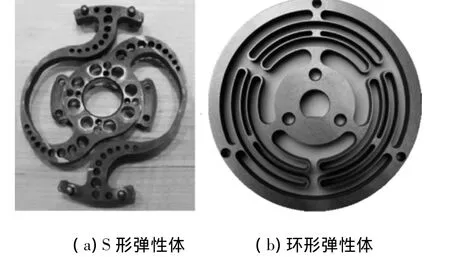

异形结构弹性体主要用于较小刚度,对灵敏度要求较高的场合。美国宇航局约翰逊航天中心Joshua等人设计的新型仿人机器人Valkyrie系列弹性驱动器[8],采用S形的异形弹性体,使用Renishaw光学传感器检测弹性体受扭时发生的扭转变形,如图3(a)所示。虽然能够产生非常高的分辨率(0.002 N·m),但刚性较差。

用于辅助运动的SEA系统的理想物理刚度在100~300 N·m/rad[9-11]。意大利 Fabrizio Sergi等人设计的可穿戴式步行辅助膝用弹性驱动器[12],其采用环形扭转弹簧联轴器作为弹性体,并采用磁增量编码器对输出端扭矩进行测量,如图3(b)所示。考虑到其目标是为老年人在行走中提供膝关节屈曲、伸展的支持,要求输出阻抗较低,其刚度系数仅为119 N·m/rad。

图3 两种弹性体

中空扭杆结构方案是将薄壁中空扭杆作为弹性体,采用电阻应变片测量扭矩作用下扭杆的应变,或者测量扭杆两端的相对扭转角度得到扭矩大小,这种结构多用于仿人机械臂[13-14],具体实例如图4所示。

图4 DEXARM机械臂中空扭杆弹性体

S.Schuler等人研制的7自由度的仿人灵巧机器人手臂DEXARM[15],整体尺寸和承载能力与人体手臂相似,可用于国际空间站开展舱外活动任务。其采用中空扭杆弹性体方案,通过电阻应变片来实现力矩测量,并在SEA系统的最外层增设一对高预压主轴承克服弯矩干扰。这种轴承的安装方式显著增大了关节的轴径。

意大利技术研究院(IIT)为人型机器人WALKMAN和救援机器人CENTAURO设计了2套关节驱动器,其弹性体均采用中空扭杆结构。

WALK-MAN的中空扭杆贯穿整个SEA系统,2个高分辨率的位置传感器(19 bit)分别安装在谐波驱动输出处、经中空扭杆传导之后的SEA系统输出处,如图5所示。通过测量扭杆两端的相对扭转角度得到扭矩大小。相较于应变测试方法,这种基于双编码器的扭矩测量原理无低噪声信号,并且在传感器元器件和机械制造方面都具有成本优势[16]。但细长薄壁中空杆件的抗扭特性很差,WALK-MAN的中关节的扭转刚度仅有1 200 N·m/rad[17]。救援机器人 CENTAURO项目对该关节系统进行了改进,将扭矩传感系统与电机进行分离设计,中空杆件缩短约4/5,但其中关节扭转刚度仍只有6 009 N·m/rad[18],刚度仍处于较低水平。

图5 WALK-MAN关节布局图,中空扭杆贯穿整个关节

轮辐式弹性体通过优化法兰盘轮辐结构,得到不同强度的弹性体,常搭配光电式传感器[19-20]、应变式传感器[21-23]进行扭矩测量,具体实例如图6所示。

德国航空航天中心(DLR)采用轮辐式弹性体结构研制出轻型扭矩控制机器人LWR。DLR的设计初衷是设计一款轻质仿人运动冗余机械手,负载/自重比在1∶3至 1∶2,具备良好的灵活性和可操作性[24]。其最重要特征是在每个关节都安装有力矩传感器,对机械臂进行柔顺控制。经过20余年的技术积累,DLR提出了一种八轮辐扭矩传感器[25-26]。其中有4条轮辐是为了增加弹性体扭转刚度,在另外4条轮辐上粘贴电阻应变片对扭矩进行测量。同时在驱动器输出端配备交叉滚子轴承以承载非轴向干扰。

LWR采用的应变式的扭矩测量方式具有良好的力控精度,交叉滚子轴承的引入承担了外部干扰力,保证了关节的刚性。缺点是其将交叉滚子轴承布置在关节最大轴径位置,轴承直径较大,提高了整套扭矩传感器系统的造价。

综上所述,SEA系统在适当位置增加轴承,能够提高系统刚性,提升系统精度及抗干扰能力。交叉滚子轴承以其优良的径向承载能力、高尺寸精度、一体化小尺寸设计,成为SEA系统首选。但其成本随轴承内径线性增加,需结合实际安装尺寸及成本预算综合选型。在扭矩传感器弹性体结构设计上,较之异形弹性体、中空扭杆弹性体,法兰盘式弹性体结构简洁,刚性好且刚性调整手段多样,配合电阻应变片能够得到高带宽的动态扭矩数据。

2 扭矩传感器额定载荷计算

以自研轻型六轴协作机器人为例,参照协作机器人关节尺寸以及质量属性,对关节的SEA系统所承受的扭矩载荷进行研究。

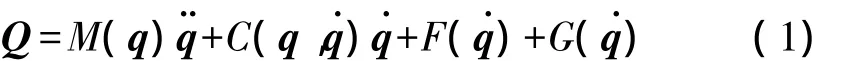

机器人动力学方程:

由于轻型六轴协作机器人主要集中于轻载、低速的应用场景,因为惯性力而造成的动载荷较小,哥氏加速度及向心加速度较小,C项、F项可忽略不计,故采用静力学方法,结合协作机器人实际工作时的具体参数,对关节扭矩进行计算。

各关节设计最大角速度为

从静止启动到最大速度的最小加速时间:

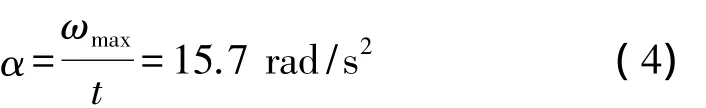

关节角加速度:

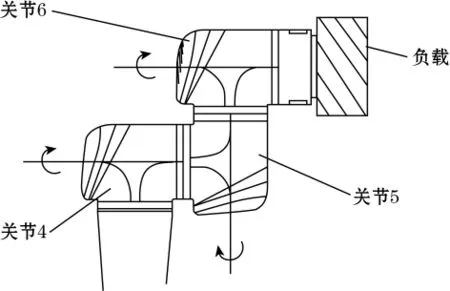

关节承受的转矩包括加速惯性转矩及负载转矩,加速惯性转矩是指机械臂运行时,加速转动惯量给关节带来的扭矩,负载转矩是指在关节静载时,各关节及负载在重力作用下给关节带来的扭矩[27]。在此以协作机器人关节5为例,计算各关节承受的最大扭矩,关节及负载相对位置如图7所示。

图7 关节及负载位置示意图

关节负载扭矩:

式中:mi为除关节5外的各部分质量;Li为各部分的质心距离关节5旋转轴的最远距离。

关节转动惯量:

式中Ii为各关节及负载绕其质心转轴的转动惯量。

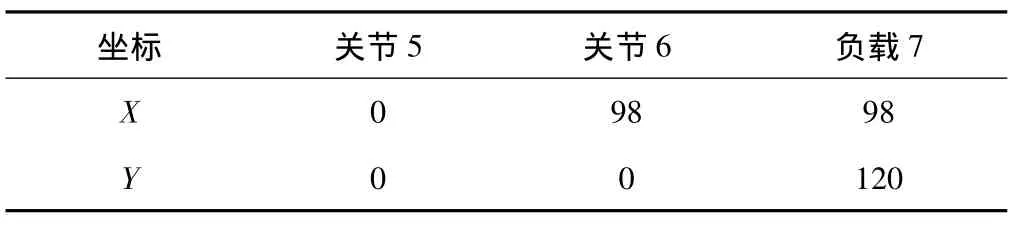

以关节5重心位置为原点,关节5旋转轴为x轴,过关节5质心且平行于关节6旋转轴的直线为y轴,建立关节位置坐标系,关节6及负载7重心位置坐标如表1所示。

表1 末端3个关节的重心位置坐标 mm

经过测算得:I6=1.2×10-3kg·m2,I7=7.5×10-3kg·m2,m5=m6=1.5 kg,m7=6 kg,L6=0,L7=0.12 m。

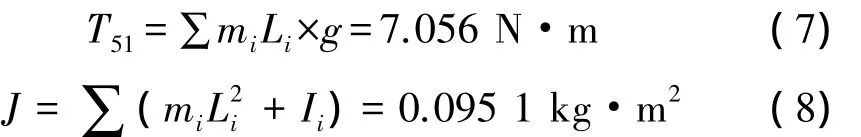

由此可得:

由此计算出加速惯性扭矩:

关节所受最大扭矩:

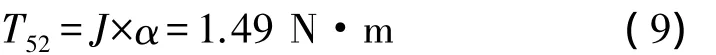

同理,可求得其他关节的负载转矩、加速惯性矩、最大扭矩。计算结果如表2所示。

表2 各关节受到的扭矩 N·m

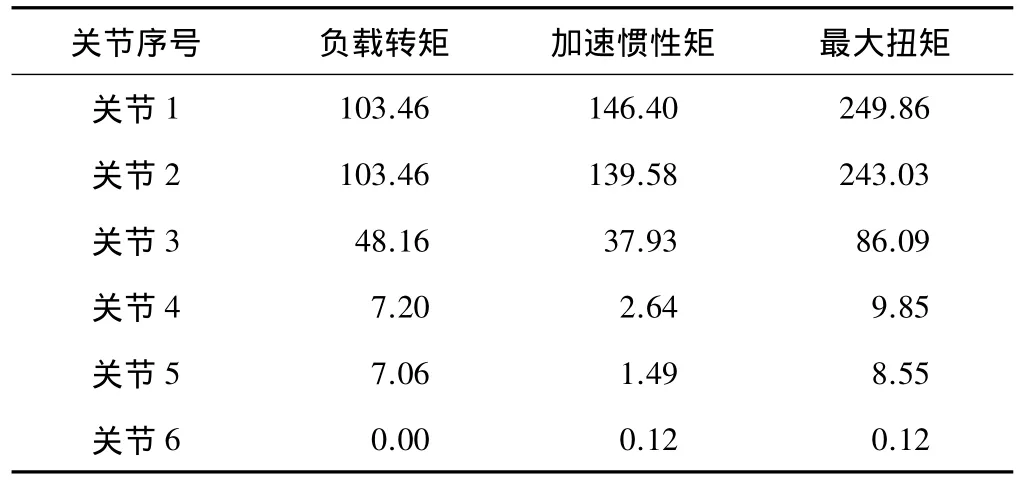

从所得到的关节所受的扭矩数值可知,关节所受扭矩根据大小分可为3类,可对应设计3种型号的SEA系统。设计的关节承载能力及所对应安装的具体关节如表3所示。

表3 3种型号SEA系统的参数及安装位置

3 扭矩传感器弹性体参数化设计

以协作机器人最小关节为例,设计SEA系统的扭矩传感器以及整体结构。

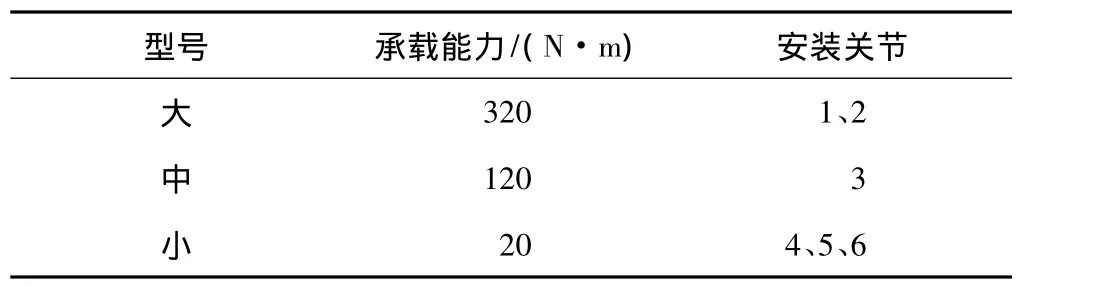

扭矩传感器弹性体选择轮辐式结构,由内外轮毂、应变梁组成,通过在应变梁上贴应变片,测量应变梁受扭应变情况求得扭矩。

本节将建立应变梁受扭应变的数学模型,结合实际安装尺寸给出参数化设计约束条件,利用MATLAB对应变梁的结构进行参数化设计。

传感器简化结构如图8所示。R为内轮毂半径,L为梁长,H为梁宽,B为梁厚。将应变梁简化为固定在内轮毂上的悬臂梁进行分析[28]。

图8 传感器结构简图

在扭矩T作用下,应变梁受到剪力:

由材料力学知,截面上一点所受剪应力:

式中:H为应变梁宽度;B为应变梁厚度;y为该点距离中性面的距离。

在应变梁中性面上,y=0,与中性轴成45°夹角的主应力为最大剪应力:

梁中性轴上最大剪应力产生的剪应变:

式中E为梁材料的弹性模量。

最大正应力处于梁靠近内轮毂的位置,其大小为

式中:M为梁受到的弯矩;Wz为梁的截面模量。

由上述推导可知,在选定材料情况下,应变梁上贴片位置的受力变形情况由轮辐宽度H、应变梁厚度B、内轮毂半径R、应变梁长度L决定,可由以上参数,结合实际的空间限制条件,采用数值优化方法对应变梁尺寸进行参数化设计。

理想的传感器弹性体材料需要具有高强度、切削性能好、密度小等特性,经调研,硬质铝合金7075-T6的材料特性符合上述要求[29],故选用其作为弹性体材料。

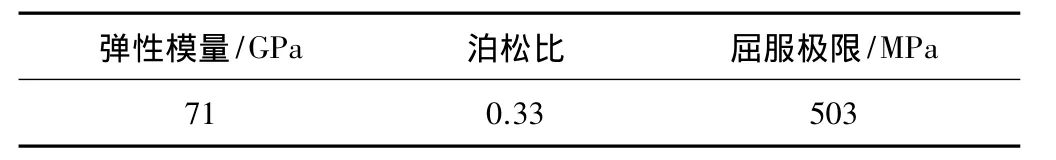

表4为硬质铝合金7075-T6主要材料属性。

表4 7075-T6的主要材料属性

为进一步优化应变梁结构,提高应变梁的强度,引入扭转刚度参数,增加优化限制条件。

在应变梁与外轮毂相连处,应变梁的挠度,即应变梁最远端垂直于法兰盘直径方向的位移为

式中:F为应变梁最远端在扭矩T作用下所受的等效力;I为应变梁的极惯性矩。

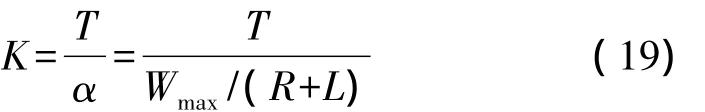

法兰盘扭转刚度:

式中:T为所受扭矩;α为在扭力作用下法兰盘发生的扭转变形角度。

结合实际空间尺寸限制,确定法兰盘内轮毂半径R=11 mm,将应变梁宽度H、厚度B、长度L3个参数作为自变量,以应变梁最小质量,即应变梁体积:V=BHL,为优化目标函数,对应变梁3个参数进行优化分析。式中:8 mm≤L≤15 mm,5 mm≤H≤10 mm,2 mm≤B≤10 mm,最大正应力应满足:σmax<[σs]/n,[σs]为材料的屈服强度,n为安全系数,取 n=2。由式(17)知,梁宽H在提高梁抗扭强度上的作用效果远大于梁厚度B,优化时增加条件:B>0.5H,避免厚度B取值过小。

以剪应变 ε≥3×104,扭转刚度 K>25 000 N·m/rad,为函数限制条件,取0.1 mm为最小步进值,对应变梁优化函数 V进行最优值求解,得到:L=8.0 mm,H=5.6 mm,B=2.9 mm为符合条件的最小尺寸。载荷为20 N·m 时,MATLAB 计算出剪应变为 3.42×10-4,扭转刚度为25 495.2 N·m/rad。

按照得到的尺寸设计的扭矩传感器结构如图9所示,在应变梁与内外轮毂接触处增加圆角避免应力集中,梁中性面上贴片位置实际测得最大剪应变为5.36×10-4,扭转刚度为22 352.9 N·m/rad,梁与内轮毂相接位置最大应力为1.09×108N·m-2,约为屈服极限的1/5,具有良好的安全裕度。

图9 传感器模型及应变图解

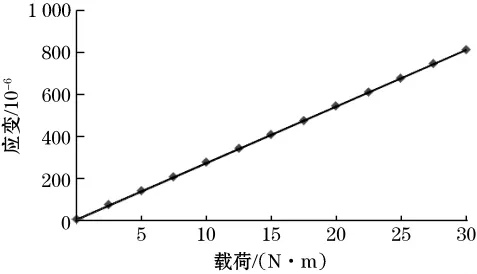

模拟实际加载条件,对该模型进行加载实验,得到梁中性轴应变片贴片位置的最大应变与负载关系如图10所示,可以看到传感器具有良好的线性输出特性。

图10 载荷-应变图

4 串联弹性驱动器系统结构设计

得到扭矩传感器弹性体关键尺寸参数后,对轴承及应变片进行选型,结合零部件实际尺寸,对SEA系统结构进行整体设计。

交叉滚子轴承选用CRBS 5008超薄型精密交叉滚子轴承,其内外圈均为一体化设计,套圈厚度极薄,有效减小了轴承质量,适用于高刚性、高精度的场合。

电阻应变片选用J5K-13-S5103R-350/D双斜剪切型应变片。其温度自补偿系数为13,电阻为350 Ω,该应变片基底材料为金属箔材料Karma合金,具有良好的疲劳寿命和极佳的稳定性,适用于长期、高精度应变测量。

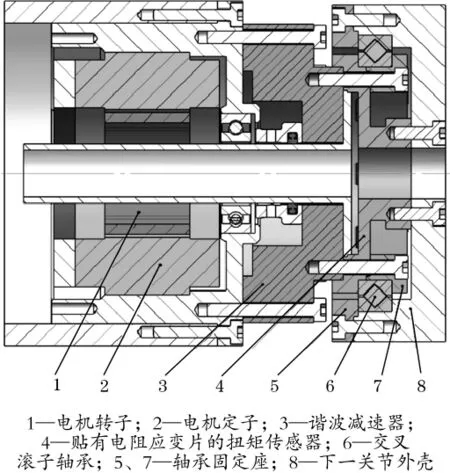

按照零部件的具体尺寸,设计的SEA系统的整体结构如图11所示。

图11 SEA系统结构剖面图

如图11所示,增设一对轴承固定座,利用扭矩传感器外轮毂和关节外壳,将交叉滚子轴承固定。扭矩传感器的内轮毂和关节外壳固定,传感器和外壳无相对运动,只在扭矩传递过程中在轴承约束下发生扭转变形。

整套SEA系统直径小于85 mm,扭矩传感器实际增加轴向尺寸16 mm,增重169 g,未增大径向尺寸,嵌套式结构拆装方便,工艺性能良好。

5 结论

本文针对串联弹性驱动器搭载的扭矩传感器进行了研究。系统总结了现有的扭矩传感器结构;对SEA系统受力情况进行了计算;利用参数化设计方法设计了一款轮辐式结构扭矩传感器;结合关键零部件实际尺寸提出了一套SEA系统整体结构方案。结合实际应用场景,探索了SEA系统扭矩传感器的一般设计方法,对SEA系统及轻型协作机器人设计有一定的参考价值。