基于微纳压印的柔性PDMS薄膜传感器设计

2020-04-26高孔超吴大鸣范晓静苏逢春

高孔超,黄 尧,吴大鸣,范晓静,苏逢春,许 红

(北京化工大学机电工程学院,北京 100029)

0 引言

目前,许多现代智能化的检测设备已经大量地采用了各种各样的传感器,面对越来越多的特殊信号和特殊环境,新型传感器技术已向以下趋势发展:开发新材料、新工艺和新型传感器;实现传感器的集成化和智能化;实现传感技术硬件系统与元器件的微小型化;与其他学科的交叉整合的传感器。同时,希望传感器还能够具有透明、柔韧、延展、可自由弯曲甚至折叠、便于携带、可穿戴等特点。随着柔性基质材料的发展,满足上述各类趋势特点的柔性传感器在此基础上应运而生。为了满足柔性电子器件的要求,轻薄、透明、柔性和拉伸性好、绝缘耐腐蚀等性质成为了柔性基底的关键指标。在众多柔性基底的选择中,聚二甲基硅氧烷(PDMS)成为了人们的首选。它的优势包括方便易得、化学性质稳定、透明和热稳定性好等。尤其在紫外光下粘附区和非粘附区分明的特性使其表面可以很容易的粘附电子材料。

聚二甲基硅氧烷(PDMS)是一种性能优异的聚合物材料,具有一定的柔软性,可压缩性,杨氏模量小,化学性质稳定,疏水性、防水性以及加工性能好等众多优点。目前PDMS薄膜已成为最具潜力的柔性基底,国内外研究人员在PDMS薄膜方面开展了许多深入的研究工作。So H M等人通过在PDMS电极层中嵌入垂直排列的碳纳米管来制备柔性压力传感器,该传感器能模拟触觉传感,可以用在机器人的“皮肤”研究中[1]。2014年,Tee C K团队开发了一种用于压力传感器的微结构电介质,可提供出色的传感性能[2]。其中各种不同的微结构包括V槽、纳米针[3]和线型、柱状[4]等用以提高灵敏度。Wang等提出了基于导电粒子的自供电压力传感器矩阵,这种大面积、柔性的传感器矩阵可以在现场绘制二维压力分布,可以是静态的,也可以是动态的[5]。

国内学者在结构设计、制备工艺和性能测试等方面对柔性PDMS传感器也进行了广泛的研究。苏州纳米所的张珽团队利用由植物叶片做成的模具,将模具的结构复制到柔性材料PDMS上形成了近似圆柱状的微纳米结构,但是这不是一个可控制的来制作微结构化的PDMS膜的工艺[6]。

传统的弹性体,像PDMS,可以成为柔性传感器的有效基底。然而,其较低的介电常数及较窄的压缩范围影响了材料的应用范围,所以开发高导电性能的薄膜弹性体材料应运而生。通常采用以下途径来开发高性能聚合物来提高传感器的灵敏度:利用渗流理论,添加导电填料、添加高密度填充颗粒和制备微结构等3种方法。然而,普通的光刻工艺虽然能产生阵列型微结构,但却是一项复杂的构图工艺,所以急需一种简单成本低的方法来制备微结构。

1 PDMS微结构柔性传感器原理与设计

在传感元件的表面构筑微结构可以有效地提高传感器的灵敏度。当外部压力施加到传感器时,将诱导微结构变形,导致微结构之间的接触面积增加,进而导致器件电阻降低,可以测量的电流强度增加。通过结合碳纤维材料和微结构的特性,可以提高传感器灵敏度。

基于以上原理,设计了一种基于微结构阵列(如图1所示)的柔性传感器。将碳纤维导电填料填充到PDMS中制备导电元件,并使用如图2所示压印机进行倒模制备微结构。本文制备的PDMS柔性传感器需要将基本结构做成带微结构的“L”形,如图3所示,该结构的工作区为较短的一边,作为传感部分,另一边外接导线作为电极使用。图4展示了PDMS柔性传感器的结构,工作区采用微结构面对面的封装形式,以便使传感器的灵敏度最大化,外层使用纯PDMS层封装起到保护作用。凭借微结构和敏感的碳纤维层,传感器在低压范围(小于200 Pa)下具有超高灵敏度(-3.51 kPa-1),以及较高的重复性。更值得注意的是,通过选择不同参数的微观结构及填料分数,可以根据不同的传感目的调整灵敏度。

图1 微结构阵列

制备微结构及传感器的主要步骤包括:

(1)常温下采用熔融共混的方法将聚合物基体和导电填料制成均相体系。先将PDMS和碳纤维用真空干燥箱在100℃下干燥1 h除湿,再按照一定配比的填料质量分数混合后加入HAAKE密炼机,温度25℃,转速40 r/min,密炼10 min得到一个均匀混合的PDMS/短切碳纤维物料体系。

图2 压印机

(2)使用压印机(如图2所示,其中下模具带有V槽结构)采用机械压缩的方法对熔融状态的聚合物均相体系进行压缩,将上下模具加热至120℃,把物料放在下模板上,电机控制上模板向下进行压缩。自由压缩过程是将5 mm物料压缩到2 mm,使导电填料在聚合物基体中自组装成网,随后采用限域压缩将物料从2 mm分别压缩至试样设定厚度,在厚度限定的空间内对导电网络进行精密组装,强制组装完成后物料随模具冷却至120℃取下样品,从而得到最终的片状试样。将试样裁剪成2片标准的“L”形样条,采用面对面的封装形式。其中较短的部分作为传感元件,较长的部分作为柔性导线。

(3)制备纯PDMS层进行封装。将液态PDMS放入真空箱中抽真空去除气泡,按1:1的比例加入固化剂并搅拌使其充分混合。将上下模具加热至120℃,把物料放到下模板(不带微结构的模具)上,电机控制上模板向下进行压缩,经适当裁剪即可制得纯PDMS层。PDMS层自身具有很好的粘附性和良好柔性,可作为传感器的上下封装表面。

2 PDMS柔性传感器的性能测试

在压力传感器设计中,微结构化导电薄膜面对面放置,以使V槽尖端之间紧密连接。工作原理如图5所示。向器件施加1 V的恒定电压,使得电流通过V槽尖端流到平坦基板。当外部压力施加到传感器时,将诱导V槽结构变形,导致V槽之间的接触面积增加。这将导致器件电阻降低,可以测量的电流强度增加。当压力释放时,由于PDMS的弹性性质,V槽结构将恢复至其初始状态。在测试过程中,将显微镜盖玻片放置在传感器的顶部,以便将施加的压力均匀地分布到PDMS膜上。在该分析中选择了填料质量分数为5%、厚度为1 mm的带微结构的传感器。

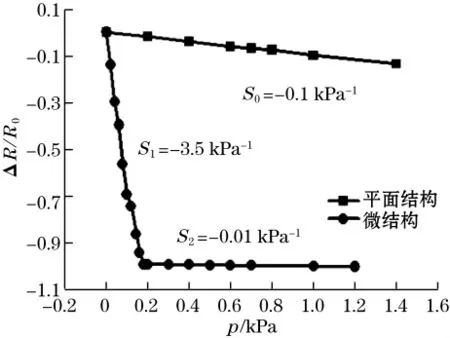

为了说明微观结构对压力传感器灵敏度(由S=δ(ΔR/R0)/δP定义,其中ΔR是施加压力P时的电阻变化,R0是没有施加压力的初始电阻)的影响,采用相同方法制备不含微结构的薄膜传感器作为对照,如图6所示。包含微结构薄膜作为敏感层的传感器的压力响应明显不同于不含微结构的薄膜传感器。微结构传感器的压力响应曲线可分为2段:超高灵敏度-3.53 kPa-1对应低压值(0~200 Pa)以及高于200 Pa的饱和灵敏度。观察2个压力范围之间灵敏度的明显差异与V槽的各向异性结构有关。在第一个范围内(0~200 Pa),弹性V槽PDMS随着压力的加载而急剧变形,导致薄膜与基板之间的接触面积迅速增加。在第二范围(大于200 Pa)中,V槽的变形趋于饱和,使得任何额外的压力只能引起接触面积和阻力的微小变化。

在不含微结构的传感器压力响应曲线中可以看出,电阻随压力的变化比较平缓,灵敏度为-0.1 kPa-1。这意味着微结构传感器的灵敏度比非结构化传感器的灵敏度高35倍以上。差异可归因于非结构化传感器的机制,其中压力响应主要源自PDMS片的压缩而不是微结构的变形。随着压力的施加,PDMS片的最终压缩只会导致接触面积的小幅增加,反过来,电阻的小幅下降,导致传感器灵敏度降低。

图6 带微结构和不带微结构的传感器的灵敏度比较

这与微结构化器件不同,其中相同的压力会导致接触面积急剧增加,从而导致电阻的大幅下降。因此可以看出,将微结构结合到压力传感器中的PDMS薄膜可以导致装置灵敏度的显著提高。

为了使压力传感器设计在实践中有效,它不仅必须具有高灵敏度,还必须具有其他有利特性,例如可靠性。为了研究感应微小压力的传感器的可靠性,选择填料质量分数为5%、厚度为1 mm的小特征尺寸的微结构的传感器,在传感器上重复施加一系列压力,分别为5 N、10 N和15 N(如图7所示)。当施加相同的压力时,没有滞后的电流变化几乎保持其原始水平,重复性误差小于10%,表明传感器的优异可靠性检测。

图7 带微结构的传感器对不同压力的响应

3 结束语

本文设计了一种基于PDMS基底柔性传感器,该传感器可以用于测量曲面上的微小应力。设计了柔性PDMS薄膜传感器的实验制备工艺,并通过实验测试了传感器的灵敏度(低压强范围内-3.51 kPa-1)和重复性(误差小于10%)等性能指标。通过压印技术制备了传感元件和上下封装表面,总结了柔性PDMS薄膜传感器的制备步骤和方法,对PDMS柔性传感器制备工艺进行了初步的探索,可为柔性传感器的制备提供参考。然而,柔性PDMS薄膜传感器的实际应用比如可穿戴设备、医疗器械等领域尚处于探索阶段,因此还需要继续改进其设计方案与制备工艺。