高过载MEMS环形陀螺制造与测试

2020-04-26张英杰曹慧亮石云波

张英杰,康 强,曹慧亮,石云波,刘 俊

(1.中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051;2.中北大学,电子测试技术国防科技重点实验室,山西太原 030051;3.中国兵器工业试验测试研究院,陕西华阴 714200)

0 引言

在制导炮弹的发射过程中,为使炮弹有更远的射程,弹体要经历巨大的后座惯性力和离心力的作用以达到预计的发射初速度,航空炮弹引信所经受的膛内冲击强度可达80 000 g以上(g为重力加速度)[1]。在弹药发射周期后冲击主要表现为接触障碍物的冲击,尤其是侵彻类炮弹,冲击的幅值更是高达15 000 g以上[2]。通过在弹药中设置惯导系统的方法可为炮弹弹道进行修正,可有效提高制导炮弹的打击精度[3]。MEMS陀螺仪具有成本低、易于集成、零偏小等优点,成为角速度传感器的最佳选择。MEMS陀螺仪可根据检测方法不同可分为电容式、压阻式和压电式等[4]。在由敏感结构组成的MEMS陀螺仪中,只有敏感结构为轴对称结构的陀螺才能有较高的精度[5]。轴对称结构包括圆柱形、钟形、圆盘形和半球形等[6]。现有的高精度MEMS陀螺仪都是半球形结构,如密歇根大学利用熔融石英材料采用玻璃吹制方法制造了半径为 2.5 mm的半球谐振子[7],采用常规低温 MEMS工艺制作了电极,微组装后陀螺仪样机的零偏稳定性为0.039 1°/h。但是由于半球形谐振子结构复杂,加工工艺难度高,所以在结构形式上更为简单的环形MEMS陀螺成为了热点研究对象[8]。如2018年Kou Zhiwei等研制的一种具有S型梁的环形MEMS陀螺零偏稳定性达到了0.011 9°/s[9]。2015 年 Sungjin Yoon制造的一种战略级的MEMS单晶硅环形振动陀螺仪,零偏稳定性为 0.83°/h,可以在 15000 g的过载下存活[10]。

本文基于MEMS技术提出了一种新型环形振动陀螺,仅仅依靠环形谐振子的微小变形敏感输入角度,避免了线振动、角振动等MEMS陀螺结构中活动质量块受过载影响大的问题。本文对此MEMS环形陀螺结构进行机械系统的等效分析,用有限元软件对谐振子进行了动力学仿真,可以看出此环形陀螺有良好的模态匹配性,并且基于火炮实际膛内过载模拟了半正弦脉冲高冲击对该环形陀螺的影响,从仿真结果得到该环形结构在15 000 g的冲击下结构没有明显损坏。然后设计了基于SOG(Silicon on Glass,硅-玻璃键合)的微加工工艺方案制造了陀螺样机,最后对样机进行了初步的测试,测试结果证明了样机的模态匹配性良好,模态测试与有限元仿真结果中的模态频率最大误差是4.9%,过载测试表明样机在15 800 g过载下表现良好。

1 结构设计与工作原理

1.1 结构设计

环形振动陀螺的结构如图1所示,主要由环形谐振子、围绕环形谐振子的24个控制电极以及带有图形化金属的玻璃基底构成。谐振子由中心锚点键合固定在玻璃基底上,周围的24个电极主要用于谐振子的控制与调谐,同样是通过阳极键合固定在玻璃基底上。

图1 环形陀螺整体示意图

环形陀螺结构方面采用电容静电驱动检测原理,其优点为其结构加工工艺简单,电路功耗低。缺点为外部电容结构与环形谐振子薄壁距离较近,当谐振子发生较大的振动或者位移时会导致其与固定电容碰撞造成结构短路。参考半球谐振子的驱动和检测电极的分布,可将此环形陀螺的外部电极均布在环形谐振子外,分布示意图如图2所示[11]。

图2 陀螺电极分布图

1.2 工作原理

为了更好地分析环形谐振子的振动状态,将环形陀螺的8根弹簧梁等效为8个“弹簧-阻尼-质量块”的二阶系统,建立了环形陀螺的等效机械模型,如图3所示[12]。这8根弹簧梁中,0°和90°方向的梁是驱动等效梁,另外45°和135°的梁是检测等效梁。

图3 陀螺等效机械模型

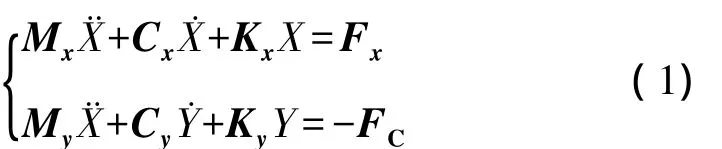

环形陀螺正常工作状态下,谐振子在周期性驱动力的作用下沿X轴以固定频率做受迫振动,当在与受迫振动方向垂直的Z轴方向上有角速率Ωz输入时,由于哥氏效应的作用,谐振子在垂直于受迫振动及角速度输入方向的第3个方向Y轴方向上振动。根据振动力学原理,环形陀螺的动力学方程为[13]:

式中:Mx、My分别为陀螺驱动、检测方向等效质量,可以写成:Cx、Cy分别为陀螺驱动、检测方向等效阻尼,可以写成

Kx、Ky分别为陀螺驱动、检测方向等效刚度,可以写成

Fx为陀螺的静电驱动力,可以写为

FC即为哥氏力,可以写为

式中:mi、ci、ki、fi和 fCi为谐振子 8 个支撑梁方向上的等效质量、阻尼系数、弹性系数、静电驱动力和哥氏力;m1、m3、m5和 m7为驱动等效质量;m2、m4、m6和 m8为检测等效质量;c1、c3、c5和 c7,k1、k3、k5和 k7为驱动等效阻尼,刚度;c2、c4、c6和 c8,k2、k4、k6和 k8为检测等效阻尼,刚度。

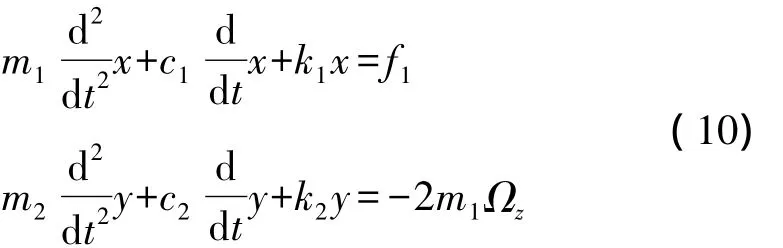

由于环形陀螺的4个驱动支撑梁的方向上,每个方向的各个参数大小一致,方向不同。所以在分析时可以采用只分析其中一对系统,即驱动方向选择m1,检测方向选择m2进行分析,即有陀螺二阶动力学方程如下:

1.3 高过载环境分析

半正弦加速度脉冲表达式如下:

式中:τ为加速度载荷持续时间;ξp为冲击峰值。

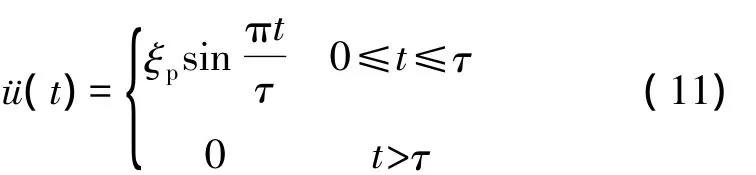

多数火炮在发射过程中产生的膛内过载特性曲线如图4所示,此过程在形状上类似于一个半正弦信号,所以在大多数情况下模拟膛内过载时,采用半正弦脉冲,如图5所示。

图4 火炮发射过程过载实测曲线

图5 半正弦脉冲

2 有限元仿真

2.1 模态分析

模态分析可以用来确定陀螺结构的振动特性,例如固有频率、振型以及振动平稳性等[3]。

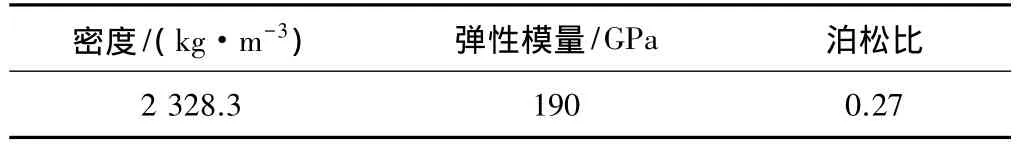

在仿真分析中需要添加结构的材料性质,此环形结构采用的材料为硅材料,仿真所需的具体物理性如表1所示。

表1 硅材料物理性质

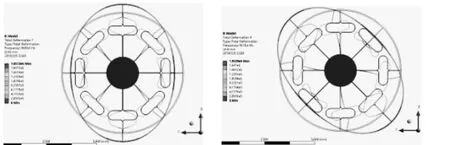

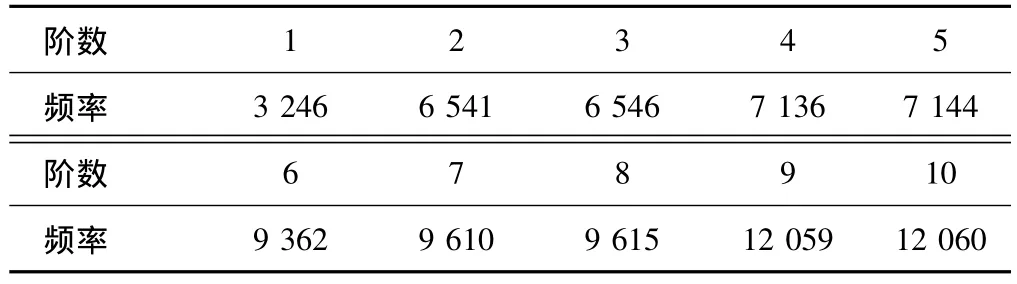

利用ANSYS软件首先建立设计的环形陀螺结构有限元模型,然后进行模态分析,提取工作模态第五阶、第六阶的仿真结果,图6为工作模态分析结果,前十阶模态的固有频率如表2所示。

图6 陀螺驱动和检测模态图

表2 环形谐振子前十阶模态仿真频率 Hz

在结构设计时,需要工作模态与干扰模态的频差尽可能大,以减小模态之间的相互干扰。驱动模态与敏感模态的固有频率完全相等时,陀螺的灵敏度最高,但是会导致带宽降低,因此驱动和检测频率也需要一定的频差[4]。由表2可得知,该环形结构工作模态与干扰模态最小频差Δf2=248 Hz,驱动和敏感模态频率Δf1=5 Hz,既可以远离环境振动的干扰,也能在较高灵敏度的基础上保证带宽,可以在结构上实现较高的性能。

2.2 谐响应分析

谐响应分析是一种特殊的时域分析方法,用于分析持续的周期载荷在结构系统中产生的持续的周期响应,以及确定结构受随时间按简谐规律变化的载荷时稳态响应。环形谐振结构的谐响应分析主要目的是计算结构在静电驱动力作用下的位移响应,得到环形谐振陀螺结构的幅频响应曲线。经过扫频仿真分析,观察陀螺谐振子在何频率点出现谐振峰值,以及峰值的大小。

在陀螺结构的环形外壁的驱动方向(0°)施加相向的幅值为1 μN的静电驱动力,可得到环形谐振子的驱动幅频响应图,同理在检测方向(45°)上加载相同的力也可得到环形谐振子的检测幅频响应图,如图7所示,在整个频段上只有驱动模态(9.610 kHz)和检测模态(9.615 kHz)上出现了明显的峰值,其中驱动频率的峰值为0.378 9 μm,检测频率的峰值为0.381 4 μm,2个峰值之间的频率间隔为5 Hz。

图7 驱动方向谐响应图

2.3 高过载分析

在某次实测火炮膛内过载分析中,由加速度传感器测得膛内过载峰值为14 000 g,脉宽为10 ms。故在有限元软件中对此环形陀螺进行过载分析时,施加过载峰值为15 000 g,脉宽为10 ms的半正弦脉冲。

在X、Z方向分别施加图5所示的加速度载荷,瞬态冲击仿真的位移应力云图如图8、图9所示。其中加载X轴加速度载荷时,仿真结果显示结构最大位移为 14.142 μm,结构所受的最大的应力为 68.396 MPa。加载Z轴加速度载荷时,仿真结果显示结构最大位移为 9.463 μm,结构所受的最大的应力为 99.59 MPa,都远远低于硅材料的790 MPa极限许用应力。表明该形陀螺谐振结构在X方向15 000 g的瞬态冲击下是安全的。

图8 X轴瞬态响应位移图

图9 Z轴瞬态响应位移图

3 制造

为了提高抗高过载性能与电容传感器的灵敏度,本文研究的环形陀螺仪结构深宽比较大(20:1),而且对硅基结构及电容电极的垂直度要求较高,因此开发了基于SOG(玻璃上硅)的微加工工艺方案,具体工艺流程如图10所示。

图10 结构加工工序

(a)应用标准化清洗流程处理厚度为500 μm的Pyrex7740硼硅玻璃晶圆,使用AZ5214光刻胶涂胶,应用掩膜版光刻并显影,然后在高温烘箱中坚膜。

(b)在玻璃晶圆光刻面溅射金。

(c)经标准化清洗流程处理的单晶硅晶圆,使用AZ4620光刻胶涂胶,应用掩膜版图光刻并显影,然后在高温烘箱中坚膜。

(d)单晶硅晶圆背面光刻。然后应用深反应离子刻蚀机进行硅片背面的 DRIE刻蚀,刻蚀深度为40 μm;刻蚀完成后,使用标准清洗液清洗残留光刻胶与有机物,形成硅基锚点与分离的硅电极孤岛。

(e)将步骤(b)加工完成的玻璃晶圆金属图形化面与步骤(d)加工完成的硅晶圆DRIE刻蚀面在光刻机内对准,进行阳极键合。

(f)在硅晶圆的正面使用AZ4620光刻胶涂胶,应用掩膜版光刻并显影,然后在高温烘箱中坚膜。

(g)使用深反应离子刻蚀机进行单晶硅晶圆的第二次DRIE刻蚀,直至谐振结构释放与硅电容电极完全分离,完成硅基结构的加工。

加工完成后的环形谐振陀螺电镜扫描照片如图11所示。

图11 样机结构的SEM图像

4 测试

4.1 模态响应测试

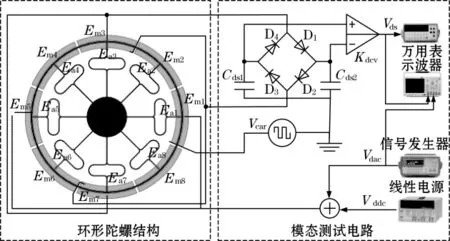

为了验证有限元分析中环形陀螺的模态响应,建立了如图12所示的实验室陀螺测试系统,分别为函数信号发生器(Keysight 33220A)、混合信号示波器(TektronixMSO/DPO4000B)、数字万用表(Keysight 34401A)、线性直流四通道电源(Gwinstek GPS-4303C)。

图12 样机模态测试系统

函数信号发生器输出的扫频信号一路输入到测试电路板的驱动反馈信号输入测试端,加载到环形谐振陀螺的驱动电极Em1与Em5上,另一路输入到混合信号示波器观察;测试电路板的驱动信号反馈电极Em3与Em7敏感端输出2路信号,其中一路输入到数字万用表读取输出电压数值,另一路输出到混合信号示波器观察。交变信号的频率由8 700 Hz开始逐渐增加到9 600 Hz,记录施加信号的频率及万用表检测的电压幅值,最大电压值对应的信号频率即为陀螺驱动模态的谐振频率。

应用同样的方法,在环形陀螺的检测电极Em2与Em6上施加频率逐渐增大的交变电压,经仪表放大器放大后使用数字万用表在检测反馈电极Em4与Em8上检测电压值并记录,得到的陀螺工作模态的频率响应曲线如图13所示。

图13 环形振动陀螺的模态响应曲线

由图13可知,环形陀螺驱动模态的谐振频率为9.146 4 kHz,检测模态的谐振频率为9.124 3 kHz,两测试模态频率之差为22.1 Hz,与有限元仿真结果中的模态频率最大误差是4.9%。

4.2 实验室过载环境测试

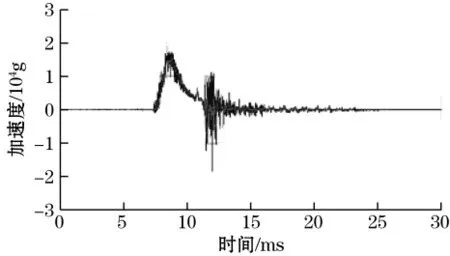

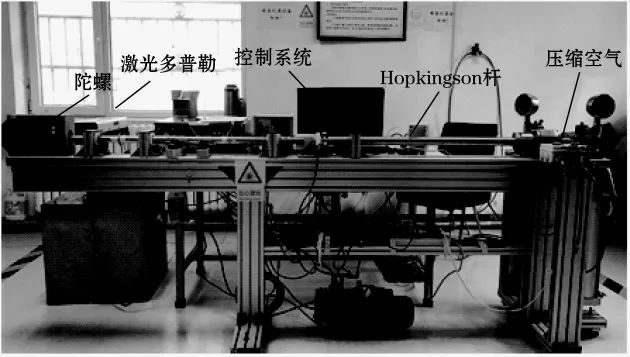

为了测试环形陀螺的抗过载能力,搭建了如图14所示的Hopkinson杆过载测试系统。将陀螺固定在Hopkinson杆的尾部,通过空气压缩机产生压缩空气释放后推出子弹撞击Hopkinson杆,通过杆末尾的激光多普勒系统采集过载信号。Hopkinson杆产生的半正弦脉冲加速度、振幅和脉宽都可以通过压缩空气和子弹形状进行调整[13]。

图14 样机过载测试系统

由激光多普勒得到的实际加速度曲线如图15所示,实测过载峰值为15 800 g。过载前后环形陀螺的模态频率如表3所示。由表3可知,经过冲击后,环形陀螺模态频率发生了变化,驱动模态频率和敏感模态频率都有所增加,但是频差并没有发生大的变化,这意味着陀螺的基本性能没有改变,验证了环形陀螺结构的抗过载能力。

图15 实测加速度曲线

表3 过载实验前后样机模态频率 Hz

5 结束语

本文提出了一种新型的抗高过载环形振动式陀螺,分析了其工作原理和振动特性。在ANSYS有限元分析软件中建立了该环形陀螺结构的有限元模形,分别进行了振动特性分析,仿真分析结果显示该环形陀螺工作模态与干扰模态最小频差Δf2=248 Hz,驱动和敏感模态频率Δf1=5 Hz,既可以远离环境振动的干扰,也能在较高灵敏度的基础上保证带宽,可以在结构上实现较高的性能。并且根据冲击动力学原理分析了此结构在半周期正弦加速度冲击载荷作用下的冲击响应,谐振结构最大位移为14.142 μm,结构所受的最大的应力为68.396 MPa,可以正常稳定工作。通过玻璃上硅的微加工工艺制造了陀螺样机并完成了初步的测试,模态测试结果显示环形陀螺驱动模态的谐振频率为9 146.4 Hz,检测模态的谐振频率为9 124.3 Hz,两测试模态频率之差为 22.1 Hz,与有限元仿真结果中的模态频率最大误差是4.9%。过载测试结果显示陀螺在15 800 g过载下,陀螺频率和驱动模态与检测模态的频差未发生大的变化,基于以上分析得出了此环形振动陀螺在抗高冲击方面有较高的性能,为我国惯性制导领域拓宽了研究方向。