乘用车行李厢盖扭杆失效分析

2019-06-21甘柳忠韦贤毅万永红

甘柳忠,韦贤毅,万永红,蓝 先,谢 宁

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

某车型行李厢盖扭杆(材料为TDCrSi)在软工装交样阶段的耐久性试验中出现断裂问题。扭杆的制备工艺如下:热轧线材-酸洗-拉丝-油淬火-回火-检测-成形加工-去应力回火-电泳漆。行李厢盖扭杆的结构形式如图1(a)所示。CAE分析表明扭杆弯角处为应力集中处,见图1(b)。失效扭杆的断裂发生在弯角处,与CAE分析一致。

图1 尾门扭杆的结构及CAE分析结果

扭杆弹簧作为行李箱盖的开启辅助装置,在其制造过程中需要控制扭杆质量以避免发生断裂等[1]失效现象。应用于车型行李厢盖的扭杆,需要满足成分、表面脱碳、金相组织结构、硬度与耐久性等技术要求,如表1所示。

表1 某车型行李厢盖扭杆技术要求

采用断口分析、金相检验和硬度检测等方法对2根断裂扭杆(1号失效扭杆和2号失效扭杆)进行失效分析。

1 检测与分析

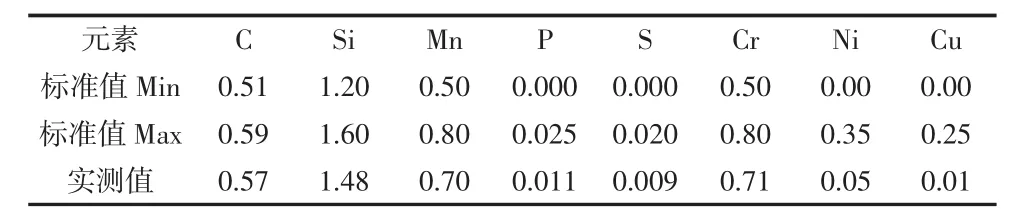

1.1 成分分析

采用OES光谱仪测量失效扭杆的化学成分(如表2所示),结果表明扭杆材料TDCrSi化学成分的实测值符合技术标准的要求(标准值Min和标准值Max所列即为《GB/T18983-2017淬火-回火弹簧钢丝》对TDSiCr要求的范围值)。

表2 行李厢盖扭杆的化学成分分析(wt%)

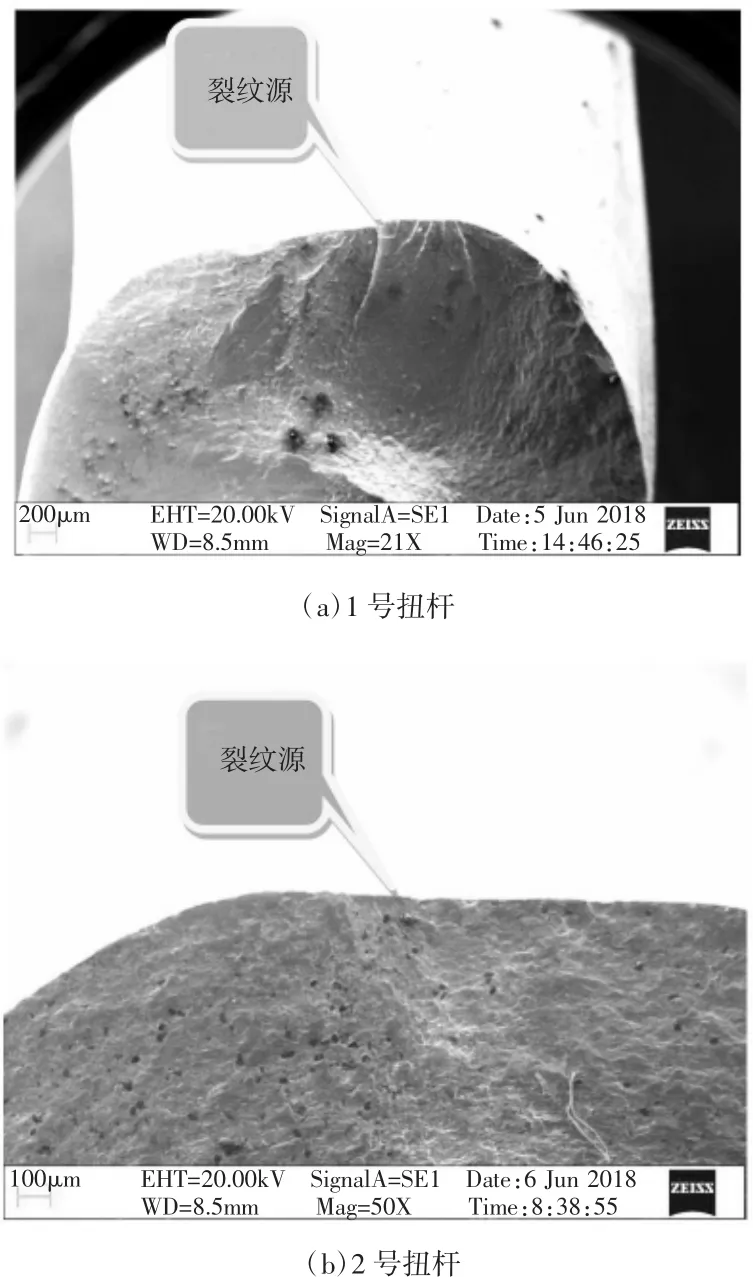

1.2 断口形貌

从图2至图4的宏观形貌可知:2根失效扭杆的外表面存在损伤缺陷,并在断口边缘(扭杆表面)观察到裂纹源。经过对扭杆整个生产流程进行追踪,确认表面损伤是在扭杆成形时工装对扭杆表面进行挤压而形成压痕,产生表面损伤缺陷。

图2 1号失效扭杆的断口形貌

图3 1号失效扭杆裂纹源外表面

图4 2号失效扭杆裂纹源处表面

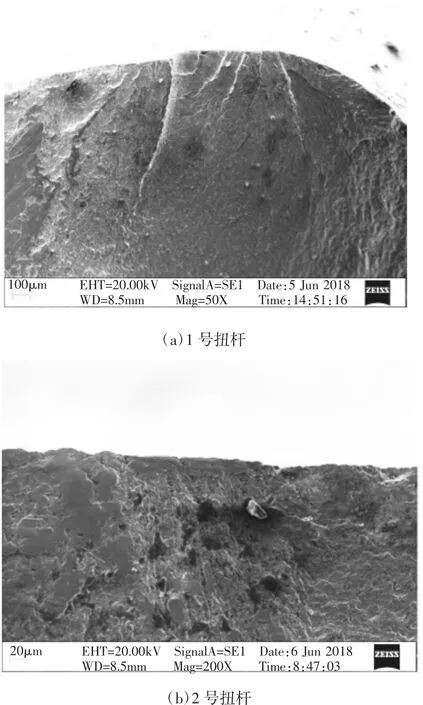

利用扫描电子显微镜(SEM)对裂纹源进行观察,可以观察到裂纹源的微观形貌,如图5和图6所示。裂纹从扭杆表面处的裂纹源开始,沿垂直表面方向呈射线状向中心扩展。

图5 失效扭杆裂纹源处

图6 失效扭杆裂纹源处的放大图(裂纹源起于表面)

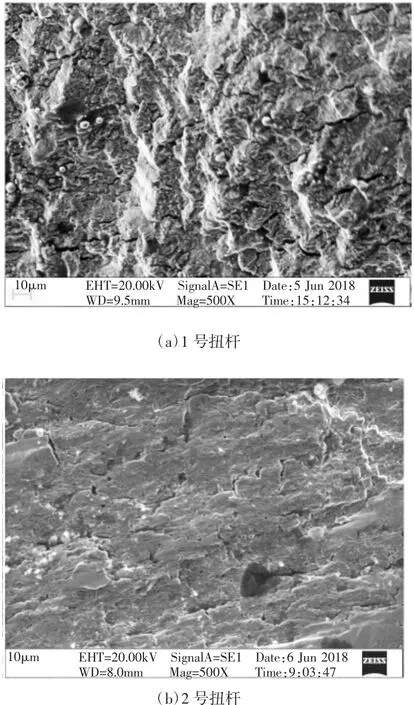

图7和图8可以观察到失效扭杆的裂纹起始扩展区和快速扩展区的疲劳辉纹,及其扩展方向。

图7 失效扭杆起始扩展区(疲劳辉纹)

图8 失效扭杆快速扩展区(疲劳辉纹,二次裂纹)

表面裂纹源经起始扩展和快速扩展之后,裂纹扩展失稳,形成典型的韧窝形貌,最终导致扭杆断裂,如图9所示。图5~图9展示了表面裂纹源-裂纹起始扩展-快速扩展-扩展失稳-瞬断区的典型微观形貌,证明扭杆断裂是疲劳断裂[2]。

图9 失效扭杆瞬断区(韧窝)

1.3 硬度分析

在扭杆的3个不同位置,分别测量2根失效扭杆的维氏硬度,其数值和平均值如表3所列。

表3 扭杆维氏硬度测量值(HV50)

失效扭杆的维氏硬度(HV50)约为500,在扭杆硬度的正常范围内,失效扭杆的硬度值正常。

1.4 金相分析

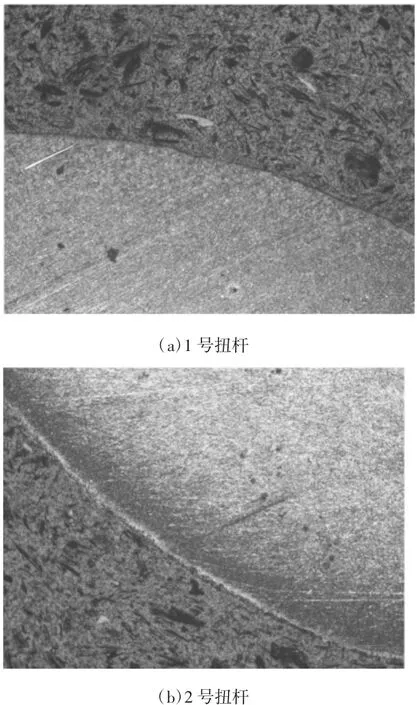

利用光学显微镜观察失效扭杆的表面脱碳情况和金相组织,结果如图10和图11所示。

图10 扭杆无脱碳

图11 扭杆回火屈氏体:上)1号扭杆下)2号扭杆

分析结果表明:失效扭杆表面均未观察到脱碳现象,扭杆金相组织为回火屈氏体。失效扭杆的金相组织正常,扭杆表面无脱碳。这说明扭杆不是由表面脱碳引起扭杆疲劳强度下降而导致断裂的。

1.5 分析与讨论

综合上述结果:两根失效扭杆的硬度和金相组织均正常,这说明扭杆不是由于扭杆内部缺陷引起抗拉强度下降(硬度下降)或者表面脱碳引起疲劳强度下降而引发断裂的。其断裂原因是:1号扭杆和2号扭杆裂纹源都起于表面,裂纹源处的外表面有明显的缺陷损伤,起始扩展区和快速扩展区的疲劳辉纹,以及瞬断区的韧窝表明,两根扭杆属于正常的疲劳断裂[1,3]。1号扭杆和2号扭杆均是由表面缺陷损伤引发裂纹源从而导致的疲劳断裂。

追踪扭杆的整个生产流程,确认成形过程产生的工装压痕是失效扭杆表面损伤缺陷的根本原因。针对扭杆断裂的原因,在工装样件阶段,通过原材料表面质量控制、扭杆结构优化(圆角优化)和扭杆成形工装改善等改进措施的实施,大大减少扭杆表面的工装压痕,大幅度地提升扭杆质量。改善后的扭杆满足表1所列各项指标,通过了3万次耐久循环试验。

2 结束语

为解决某车型行李厢盖扭杆在软工装交样阶段出现的断裂问题,利用光学显微镜、扫描电子显微镜和硬度计等手段检测失效扭杆的断口形貌、硬度值和金相组织,找出断裂扭杆的原因,提出解决措施并进行试验验证。

(1)断裂扭杆属于正常的疲劳失效。对扭杆生产过程进行追踪并确认成形过程产生的工装压痕是失效扭杆表面损伤的根本原因。

(2)在车型项目的工装样件阶段,通过原材料表面质量控制、扭杆结构优化(圆角优化)和扭杆成形工装改善等改进措施的实施,大大减少扭杆表面的工装压痕,大幅度地提升扭杆质量。

(3)改善后的扭杆通过耐久性试验的验证,并满足车型规定的其他技术要求,最终在车型项目上顺利应用。