前驱体溶液pH对核壳型Cr/CeO2催化剂低温选择性催化氧化脱硝性能的影响

2020-04-25尚希婷江晓明

蔡 炜,尚希婷,王 虎,江晓明,钟 秦

(1. 大唐南京环保科技有限责任公司,江苏 南京 211111;2. 南京信息工程大学 环境科学与工程学院,江苏 南京 210044;3. 南京理工大学 化工学院,江苏 南京 210094)

催化材料的结构和形貌是影响催化性能的关键因素[1]。二氧化铈(CeO2)作为一种常见的稀土催化剂,因其自身Ce4+和Ce3+之间的转变而产生较多的表面氧缺陷,被广泛用于多相催化反应,如脱硝反应[2]、水煤气变换反应[3]、CO氧化反应[4]、光催化反应[5]等。在CeO2的诸多结构中,核壳结构因其特殊的形貌近年来被广泛报道[6-8]。核壳结构的CeO2可利用自身的构造建立微反应器,增大反应表面,提高活性位点的数量,从而提高催化性能。但目前报道的核壳结构CeO2的合成方法步骤复杂、成本高[9-10],不利于大规模应用。另一方面,研究表明,由于杂原子的原子半径与Ce原子不同,掺杂可促进晶格缺陷的产生,增强Ce原子与杂原子之间的相互作用,从而增加催化剂的表面活性位点,提高催化活性[11-13]。

在氮氧化物(NOx)脱除领域,选择性催化还原(SCR)技术是目前广泛应用的脱硝技术,但额外的喷氨流程导致高成本、N资源无法有效回收利用等技术缺陷,而新型脱硝技术——选择性催化氧化(SCO)近年来成为研究热点。SCO技术利用烟气中的剩余O2,在催化剂的作用下将NOx的主要成分NO氧化为NO2,而后通过碱性吸收液将其脱除。该技术可实现SO2与NOx的同步回收,从而提高烟气净化工艺的综合经济效益[14]。在诸多过渡金属氧化物中,铬基和锰基催化剂被广泛应用于SCO脱硝[15-16],而在两者中,铬基催化剂因具有较高的抗硫性能而备受关注[17]。

本工作采用一步水热法制备了具有核壳结构的铬铈复合氧化物(Cr/CeO2),并将其用于低温NO催化氧化,考察了不同前驱体溶液pH对催化效果的影响,并通过多种表征手段研究了催化剂的核壳结构与催化性能之间的构效关系。

1 实验部分

1.1 试剂和材料

六水合硝酸铈(Ce(NO3)3·6H2O)、九水合硝酸铬(Cr(NO3)3·9H2O)、脲(CO(NH2)2)、乙醇(C2H5OH)、氨水(NH3·H2O):均为分析纯,国药集团化学试剂有限公司。

N2(纯度99.99%)、O2(纯度99.99%)、NO(纯度1.01%,剩余平衡气为N2):南京江特气体有限公司。

1.2 催化剂的制备

取适量硝酸铈、硝酸铬和脲,加入60 mL乙醇中,搅拌1 h至溶液澄清,即为前驱体溶液;用氨水调节溶液的pH分别至2、4、6、8、10和12,继续搅拌1 h后移至100 mL高压釜中进行水热反应,反应条件为180 ℃,24 h;待反应釜自然冷却至室温,倒掉上层溶液,收集下层产物,用去离子水、乙醇分别清洗5次后于60 ℃真空烘干过夜,再置于马弗炉中500 ℃下空气煅烧4 h,研磨后得最终产物Cr/CeO2。控制硝酸铬与硝酸铈的摩尔比为1∶3.03(相当于10%(w)的Cr负载于CeO2上),脲与总金属(包括Cr与Ce)的摩尔比为3∶1。将最终产物命名为CrCe2,CrCe4,CrCe6,CrCe8,CrCe10,CrCe12,分别对应前驱体溶液pH为2,4,6,8,10,12。

1.3 催化剂的活性评价

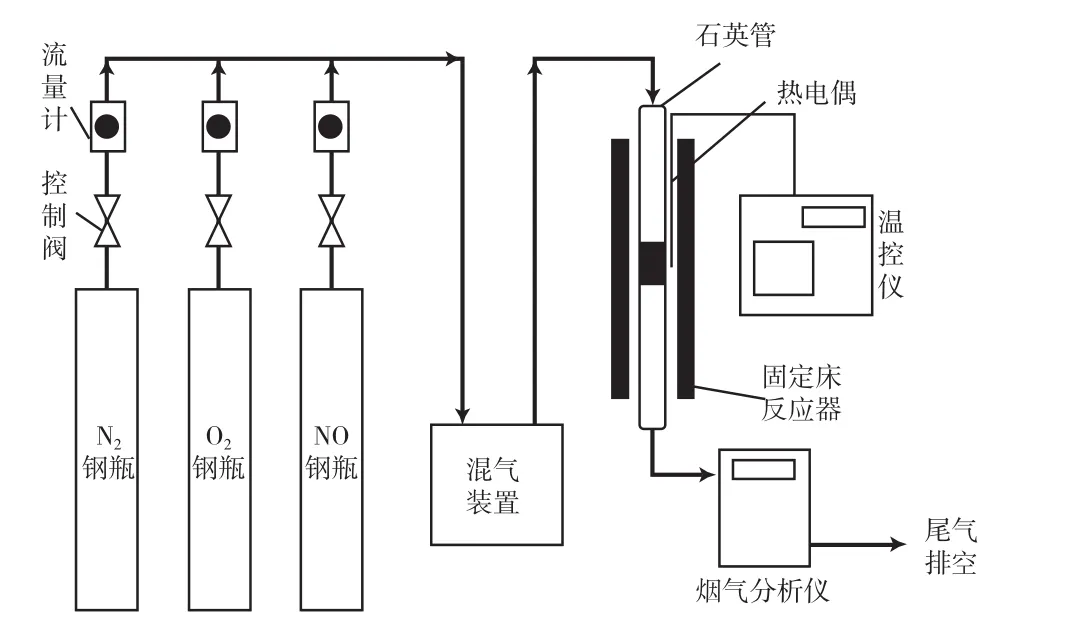

催化剂的脱硝活性评价在常压固定床反应器中进行,反应管为内径20 mm、高550 mm的竖式石英管,由管式电炉加热。活性评价装置由模拟烟气系统、固定床反应器和分析检测系统3部分组成,如图1所示。催化剂用量为0.3 g。模拟烟气由NO,O2,N2混合而成,由质量流量计控制各反应气体的流量:总流量100 mL/min,N2流量88 mL/min,O2流量8 mL/min,NO流量4 mL/min。在以上参数下,NO体积分数为0.04%,O2体积分数为8%。反应温度为150~400 ℃,在第一个温度点(150 ℃)反应体系先稳定2 h,以排除催化剂的吸附性能对脱硝效率的影响;而后通过集气袋集气,用德国MRU公司NOVA Plus型烟气分析仪检测反应器进、出口的NO浓度;然后逐步程序升温,每隔50 ℃作为一个反应温度点,升温速率为2 ℃/min;在每个测试温度下,先稳定0.5 h后通过集气袋进行集气,再采用烟气分析仪进行检测。催化剂的脱硝活性以NO的转化率来衡量。

图1 催化剂脱硝活性评价装置

1.4 催化剂的表征

采用北京普析通用公司XD-3型X射线衍射仪分析催化剂的晶型结构。

采用美国Quantachrome公司Autosorb-iQ型比表面积分析仪测定催化剂的BET比表面积。测试前将样品在200 ℃下脱气处理12 h,去除样品原有吸附的气体。

采用美国FEI公司Quanta 250F型扫描电子显微镜观察催化剂的微观形貌。

采用美国Thermo公司的ESCALAB 250 X射线光电子能谱仪分析催化剂的表面元素价态及含量:Al Kα射线,污染碳峰C 1s标准结合能284.8 eV,探针深度10 nm。

采用日本岛津公司UV-2550型紫外-可见分光光度计测定催化剂的紫外可见漫反射(UV-Vis DRS)光谱:扫描速率120 nm/min,BaSO4为背底。

采用美国Quantachrome公司ChemBET Pulsar型自动化学吸附仪对催化剂进行程序升温脱附(TPD)分析。样品用量0.200 0 g,在60 mL/min He气流中以10 ℃/min从室温升温至300 ℃,恒温活化30 min以去除水分及其他吸附物;降温至50 ℃,将气体切换至He-2%(φ)NO混合气,恒温吸附60 min至饱和;切断吸附气NO,用He气吹扫至基线稳定,以10 ℃/min升温至873 ℃,采集NO-TPD脱附数据。O2-TPD实验方法与NO-TPD相同,吸附气为10%(φ)O2。

采用美国尼高力公司iZ10型红外光谱仪对催化剂进行原位漫反射傅里叶变换红外光谱(DRIFTS)分析:扫描分辨率4 cm-1,共叠加32次。原位池处理条件:先在N2气氛下300 ℃处理2 h,然后降温至250 ℃,通入50 mL/min混合气(包含0.1%(φ)NO和8%(φ)O2,N2为平衡气)。

2 结果与讨论

2.1 催化剂的活性评价结果

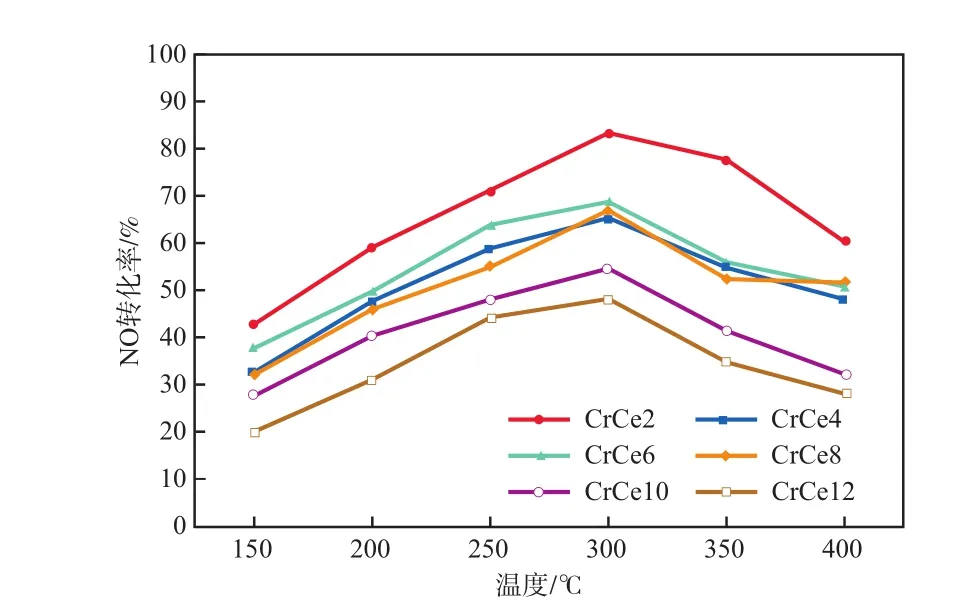

前驱体溶液pH对NO转化率的影响如图2所示。由图2可见,所有催化剂的NO转化率在150~400 ℃的温度区间内均呈现先上升后下降的趋势,且均在300 ℃下呈现最高活性。在所有催化剂中,前驱体溶液pH为2时,CrCe2催化剂在全反应温度区间呈现最高的催化活性,温度为200 ℃时转化率可达59%,温度为300 ℃时,转化率高达83%。除CrCe2外,CrCe4、CrCe6和CrCe8也呈现出较高的催化活性,温度为200 ℃时的转化率接近50%,温度为300 ℃时的转化率分别为65%、69%和67%。在所有催化剂中,CrCe10与CrCe12的转化率最低,其中CrCe10仅在温度为300 ℃时的转化率超过50%,而CrCe12的转化率在全反应温度范围内均未超过50%。这与两者的前驱体溶液的pH过高有关,当pH过高时,催化剂的前驱体形成了过多的氢氧化物,导致合成的催化剂表面活性位点的数量减少。

DONG等[18]报道了不同前驱体溶液pH对V2O5-WO3/TiO2催化剂低温NH3-SCR反应的影响。该研究表明,当前驱体溶液的pH由1.35变为0.70时,250 ℃下的脱硝活性由50%左右升至80%左右。罗河等[19]则报道了沉淀pH对TiO2-SiO2催化剂NH3法还原NO的影响,结果表明,当沉淀pH由2~3变为10~11时,220 ℃下的脱硝活性由51.2%升至约100%。上述研究表明,制备过程中的前驱体溶液pH对催化剂的催化活性有明显影响,但针对不同的催化剂体系,最佳的前驱体溶液pH存在差异。

图2 前驱体溶液pH对NO转化率的影响

2.2 催化剂的表征结果

2.2.1 晶体结构分析

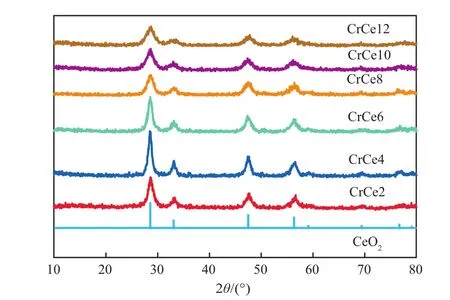

采用XRD对不同前驱体溶液pH制备的催化剂的晶型进行表征,结果如图3所示。

图3 不同前驱体溶液pH制备的催化剂的XRD谱图

由图3可见,所有催化剂均出现了4个明显的衍射峰,分别对应立方相CeO2的(111)、(200)、(220)和(311)晶面。与纯CeO2相对比(标准卡片号:34-0394),上述4个衍射峰均向高角度偏移,这说明加入Cr后催化剂的晶体结构发生了改变。由布拉格公式可知,衍射峰向高角度偏移说明晶体的晶胞参数变小。结合催化剂的制备过程可知,该偏移现象是由于半径较小的Cr原子替代了CeO2晶格中半径较大的Ce原子所致。由图3还可见,当前驱体溶液的pH高于8时,催化剂的衍射峰发生了一定程度的宽化,由谢乐公式可知,这是由于催化剂的颗粒粒径变小所致。这表明前驱体溶液pH过高时,催化剂的形貌发生了改变。此外,图3中所有催化剂均未出现属于CrOx物种的衍射峰,说明除掺杂进CeO2晶格中的Cr外,其余Cr元素均匀分布于CeO2上,低于XRD检测限。

2.2.2 形貌及孔结构分析

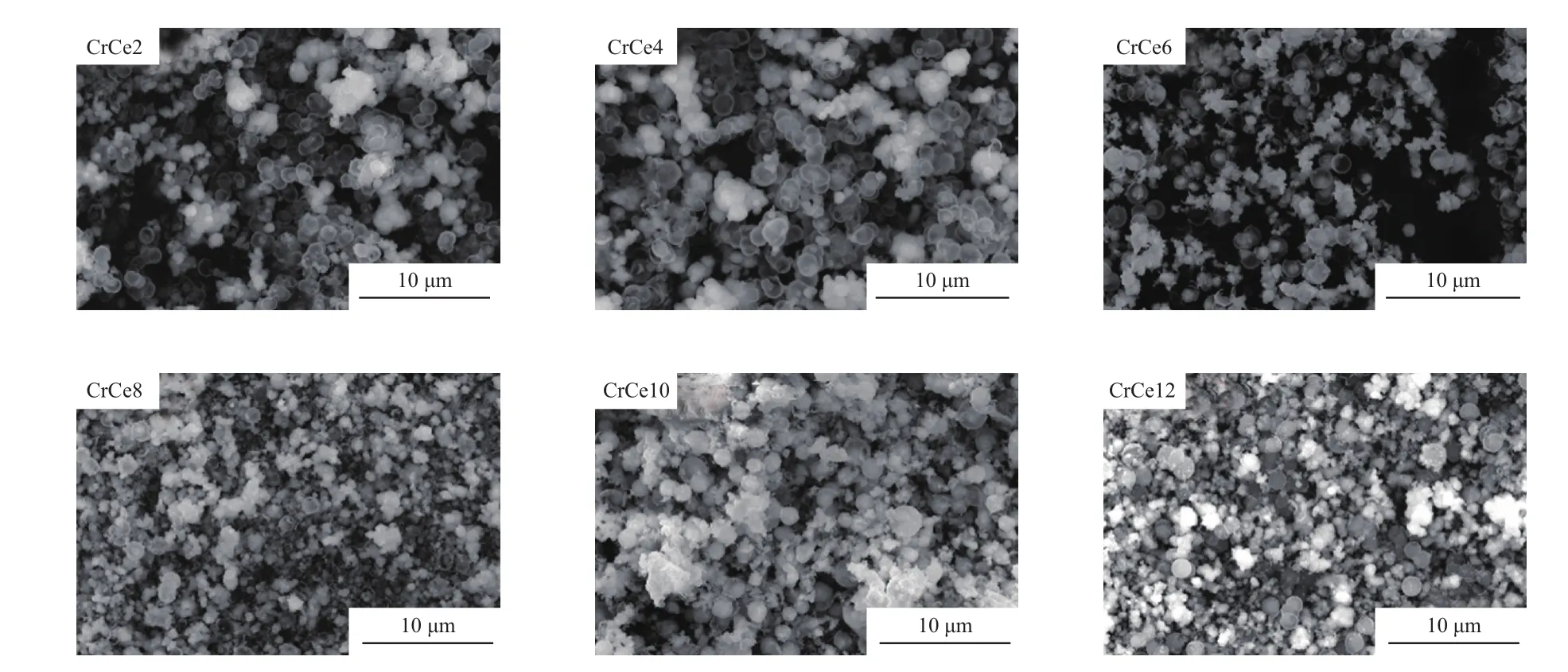

采用SEM对不同前驱体溶液pH制备的催化剂的形貌进行表征,结果如图4所示。由图4可见,所有催化剂均出现了部分的核壳结构,一些团聚的小颗粒与核壳结构共存。在所有催化剂中,CrCe2、CrCe4和CrCe6催化剂的核壳结构较为明显,但随着前驱体溶液pH的增加,核壳结构的占比逐渐下降,团聚小颗粒的占比逐渐增加。结合催化活性可知,核壳结构占比高的催化剂具有较高的催化活性,因此可以推断核壳结构的生成有利于催化活性的提升。具有核壳结构的催化剂可利用自身的构造来建立微反应器,增大反应表面,增加活性位点的数量,从而提高催化性能[8]。此外,从图中还可以看出前驱体溶液pH超过8时,团聚小颗粒的尺寸有所减小,这与XRD谱图中的峰宽化结果相一致。

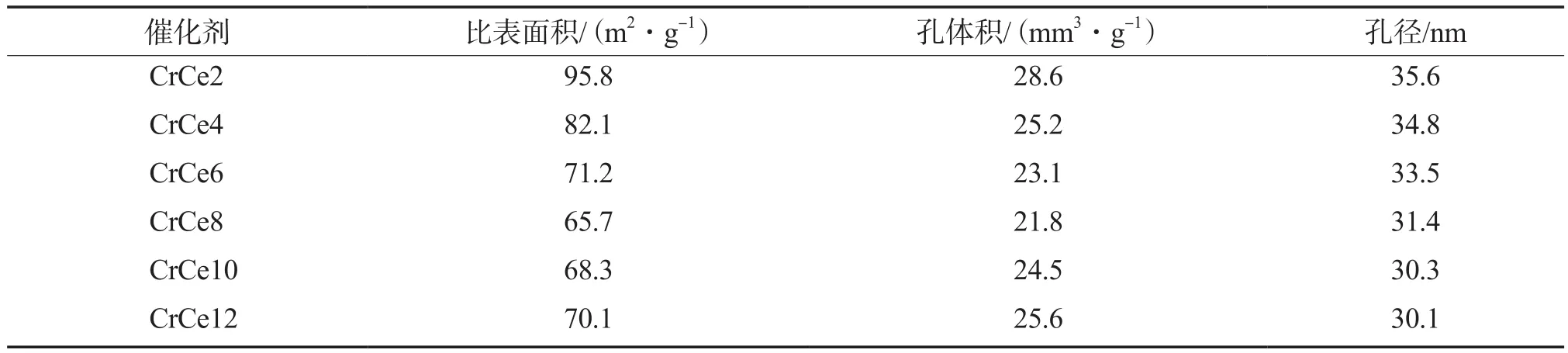

采用BET测试对不同前驱体溶液pH制备的催化剂的比表面积进行分析,结果如表1所示。由表1可知,催化剂的比表面积随着前驱体溶液pH的增大呈现先降低后增加的趋势,孔体积的变化趋势与比表面积的一致。这是由于当pH小于8时,随着pH的增大,核壳结构的颗粒数量减小,降低了比表面积。当pH超过8时,尽管核壳结构的颗粒数量减少,但小尺寸的颗粒数量增加,促进了小颗粒之间堆积孔的生成,因而又增加了催化剂的比表面积。从催化剂的孔径变化趋势可以进一步证实上述推断。结合BET与活性测试结果可知,催化剂的比表面积与催化活性不呈现正相关性,如CrCe12的比表面积比CrCe8大,但前者的催化活性却比后者低,由此可推断出催化剂的比表面积不是决定其催化活性的关键因素。CrCe2的比表面积最大,其催化活性也最高,这表明增大催化剂的比表面积在一定程度上可以促进催化活性的提升。

图4 不同前驱体溶液pH制备的催化剂的SEM照片

表1 不同前驱体溶液pH制备的催化剂的孔结构参数

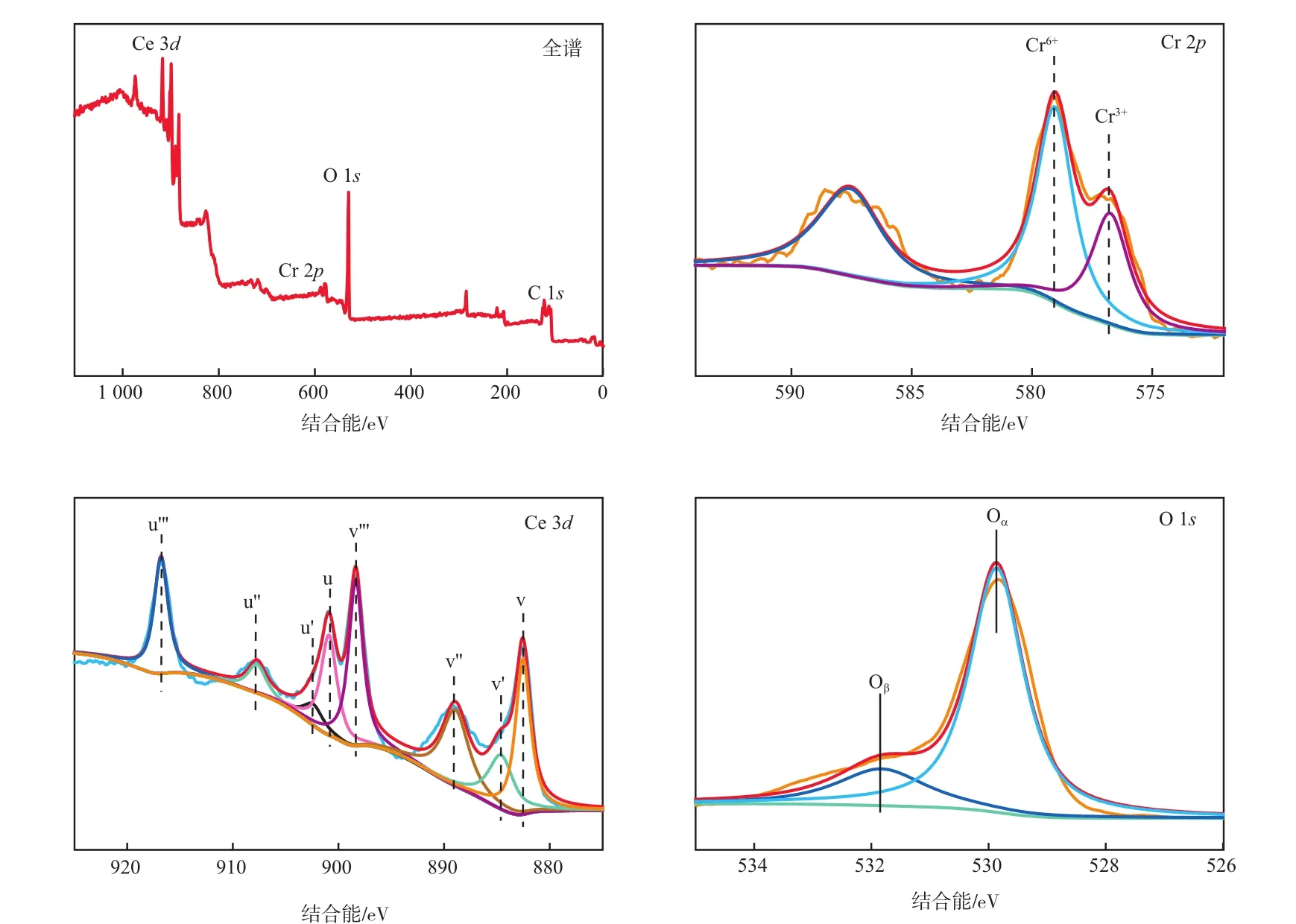

2.2.3 表面电子形态分析

采用XPS对催化活性最好的催化剂CrCe2的表面电子形态进行分析,结果如图5所示。由全扫图可见,催化剂表面出现了归属于Ce 3d、Cr 2p和O 1s的峰,证实催化剂表面存在Ce、Cr和O元素。由Cr 2p谱图可知,催化剂表面上存在着两种价态的Cr,Cr6+和Cr3+。对催化剂进行Ce 3d高斯拟合,得到3d3/2和3d5/2两类谱峰,各4个峰,分别以v和u作为标记,其中(v,u)、(v’’,u’’)和(v’’’,u’’’)归属于Ce4+的特征峰,(v’,u’)归属于Ce3+的特征峰[20]。从O 1s谱图可知,O 1s可拟合为两种峰,其中低结合能处的峰归属于金属离子键合的晶格氧的特征峰(Oα)[21],高结合能处的峰归属于表面化学吸附氧(Oβ)的特征峰,如O2-,O-等[22]。一般而言,表面氧物种是由于气态氧吸附于催化剂表面缺陷位的氧空位所形成的[23-25]。基于峰面积计算可得到催化剂表面Cr6+、Ce3+和Oβ的含量,分别为63.01%、12.04%和68.17%。研究表明,催化剂表面Ce3+和Cr6+的含量是决定NO催化氧化活性的关键因素[16]。该催化剂表面存在着较高含量的Cr6+和一定含量的Ce3+,因而呈现出较高的NO催化活性。

图5 CrCe2的不同元素的XPS谱图

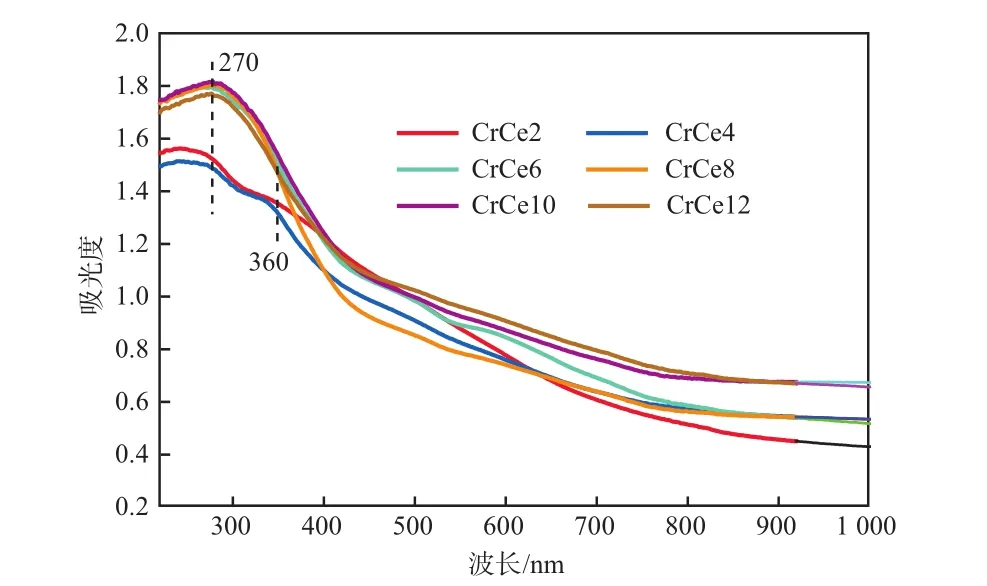

采用UV-Vis DRS进一步分析催化剂表面的电子结构,结果如图6所示。由图6可知,所有催化剂在270 nm处均出现一个峰,CrCe2和CrCe4在360 nm处额外出现一个峰。这两个峰分别归属于O2→Ce4+的电荷转移和带间跃迁[26]。属于CrOx物种的峰一般出现在460 nm和590 nm附近[27],这两个峰均未出现,表明所有催化剂的表面均没有CrOx物种,或表面CrOx物种含量很低,进一步证实了Cr原子进入到了CeO2晶格中,这与XRD结果相一致。将图6的曲线经过Kubelka-Munk公式转换后可得催化剂的禁带宽度值,转换后求得CrCe2,CrCe4,CrCe6,CrCe8,CrCe10,CrCe12的禁带宽度值分别为2.31,2.68,2.89,2.96,2.86,2.91 eV。相比于其他催化剂,CrCe2和CrCe4的禁带宽度值相对较低。较低的禁带宽度值利于价带上电子的热激发,从而促进催化活性。结合NO氧化活性可知,CrCe6、CrCe8与CrCe10、CrCe12的禁带宽度值接近,但前两者的NO氧化效率更高,因此可以推断禁带宽度在一定程度影响NO氧化活性,但并不是决定因素。

2.2.4 反应组分NO和O2吸附性能分析

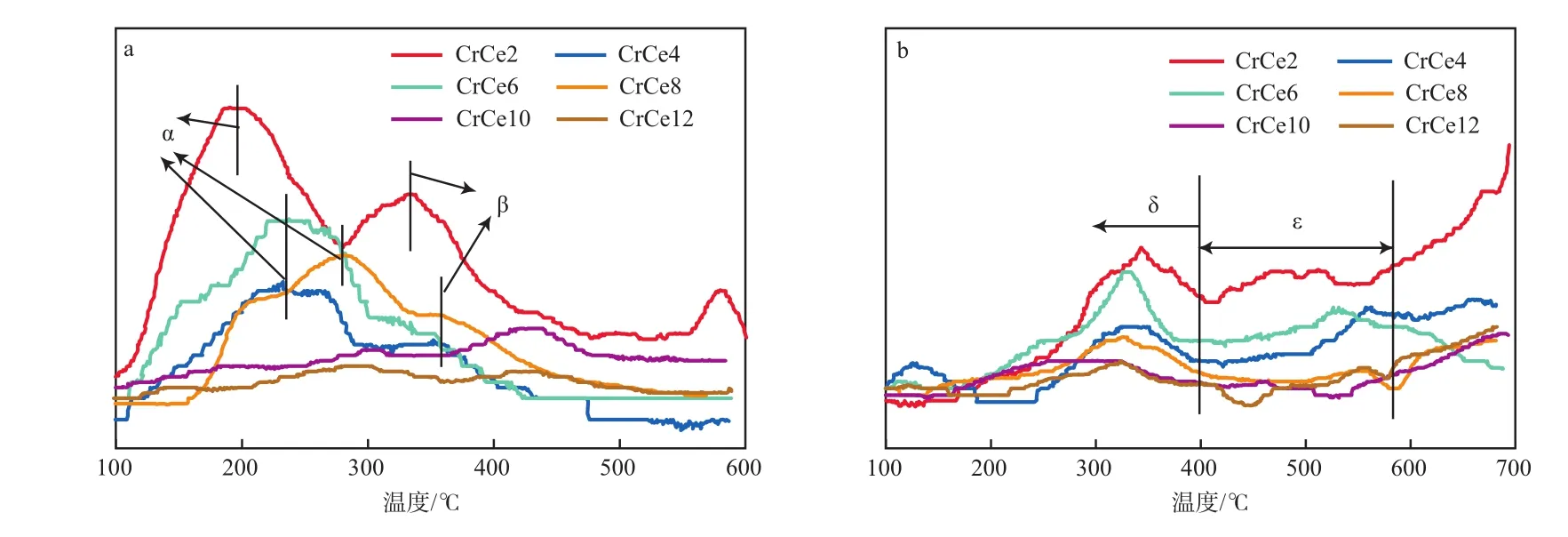

采用TPD对不同前驱体溶液pH制备的催化剂的NO和O2吸附性能进行分析,结果如图7所示。由图7a可知,在100~550 ℃范围内,所有催化剂均出现两个NO脱附峰(α和β),其中位于200 ℃左右的低温脱附峰归属于催化剂表面的单齿硝酸盐和桥接硝酸盐的分解峰,位于350 ℃左右的高温脱附峰归属于表面桥接硝酸盐和双齿硝酸盐的分解峰[28]。在所有催化剂中,前驱体溶液pH小于8所对应的催化剂呈现出较高的脱附峰面积,其中CrCe2的峰面积最大,且其脱附峰出现的温度较低,因而该催化剂具有最高的NO氧化活性,同时低温时的催化活性较高。由图7b可知,所有催化剂大体呈现出两个O2脱附峰(δ和ε),其中低于400 ℃的低温脱附峰较为明显。一般而言,Ce基催化剂表面存在3种活性氧类型,低于400 ℃的峰归属于催化剂表面的化学吸附氧,高于800 ℃的峰归属于催化剂内部的晶格氧,而介于两个温度之间的峰则归属于催化剂表面的缺陷氧[29]。在所有催化剂中,CrCe2呈现出较高的表面化学吸附氧峰及缺陷氧峰,而这两种类型的氧含量与催化氧化活性呈正相关,因而CrCe2表现出最高的低温NO氧化效率。

图6 不同前驱体溶液pH制备的催化剂的UV-Vis谱图

图7 不同前驱体溶液pH制备的催化剂的NO-TPD曲线(a)和O2-TPD曲线(b)

2.2.5 反应机理探讨

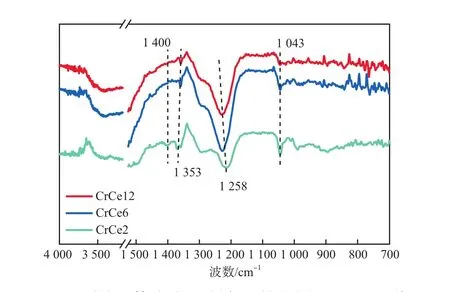

为了进一步探讨前驱体溶液pH对催化剂低温催化活性的影响本质,采用了DRIFTS测试手段对CrCe2、CrCe6和CrCe12催化剂进行了表征,结果如图8所示。由图8可知,3个催化剂表面均有4个峰出现,其中1 258 cm-1处的峰归属于桥接硝酸盐[30],1 043 cm-1处的峰归属于单齿硝酸盐[31],1 353 cm-1处的峰归属于吸附态的NO3-(由吸附态的NO和化学吸附氧O2-相互作用而生成)[32],1 400 cm-1处的峰则归属于中间体NO+[33]。可以看出,随着前驱体溶液pH的升高,归属于桥接硝酸盐的峰强度逐渐减弱,而其余3个峰强度则逐渐增强。吸附态NO3-和中间体NO+的峰强度越大,表明催化剂表面能够越多地吸附NO和O2,有利于二者之间的反应,从而促进了催化剂在低温下高效催化氧化NO。在这3个催化剂中,CrCe2呈现出最强的吸附态NO3-和中间体NO+的特征峰,因而该催化剂在低温下呈现出最高的催化活性。

图8 不同前驱体溶液pH制备的催化剂的DRIFTS谱图

3 结论

a)采用步骤简单、成本低廉的一步水热法制备了具有核壳结构的Cr/CeO2复合氧化物,并将其用于低温NO催化氧化,考察了前驱体溶液pH对催化活性的影响。其中,pH=2时制备的催化剂CrCe2具有最高的氧化效率,反应温度为300 ℃时NO转化率高达83%,同时该催化剂具有最高的低温催化活性,反应温度为200 ℃时NO转化率高达59%。

b)采用XRD,SEM,BET,XPS,UV-Vis,TPD等表征手段对催化剂的结构进行分析。XRD、SEM和BET结果表明:Cr原子掺杂进CeO2晶格中,从而导致了Cr物种的高分散性;适当的前驱体溶液pH有利于比表面积的增加,在一定程度上增加了催化剂表面活性位点的总量;前驱体溶液pH过高不利于核壳结构的生成。XPS结果表明,催化剂表面的Cr主要以Cr6+形式存在,且表面存在较高的化学吸附氧Oβ含量,Ce元素主要以Ce4+存在,但存在一定含量的Ce3+。UV-Vis结果表明,较低的前驱体溶液pH有利于催化剂禁带宽度的降低。TPD结果表明,CrCe2催化剂具有较高的低温NO和O2吸附容量,有利于NO在催化剂表面的氧化。

c)结合NO氧化活性测试与上述表征结果,可以得出以下结论:CrCe2催化剂所呈现的高NO氧化活性与Cr物种的高分散性、Cr6+和Oβ的高含量、较低的禁带宽度以及较高的反应组分吸附容量有关,其中,Cr物种的高分散性、Cr6+和Oβ的高含量提升了NO和O2在催化剂表面的吸附容量,是提高催化活性的直接因素。