马钢7.63 m焦炉炉体长寿技术分析与实践

2020-04-24杨磊王军曹先中江静

杨磊,王军,曹先中,江静

(马鞍山钢铁股份有限公司,安徽马鞍山243000)

马钢两座7.63 m 焦炉引进德国伍德公司(UHDE)技术,炉体由中国十七冶承建,分别于2007 年1 月和4月投产。作为既有废气循环又含燃烧空气分段供给的“组合火焰型”(COMBIFLAME)焦炉,7.63 m焦炉具有炉体严密、结构先进、热工效率高及环保效果优良等特点。但由于炉龄老化,伴随着装煤、对取炉门、推焦等焦炉生产操作长期影响,炉体受机械应力、高温物化作用及管理措施不到位等因素的影响,导致炉墙剥蚀等炉体受损现象逐步恶化。

1 焦炉炉体及铁件现状

1.1 炉墙

在焦炉生产过程中,正常推焦操作期间炉门敞开到推焦结束炉门关闭,炭化室墙面同大气接触时间为240~360 s,抽测机侧炉口墙47~48层砖处表面温度下降情况发现,所测炭化室上部炉头墙表面温度为870℃~900℃,炉门敞开后平均每分钟炉墙表面温度下降40℃~50℃[2]。当炉门摘取时间过长,炉墙温度有可能因装入煤水分偏大而低于硅砖晶形转化点(600℃)以下,导致该部位硅砖晶形转化而致使炉墙砖碎裂。一般损坏最早并且最快的是燃烧室端部火道即炉头部位,此处极易产生裂纹及轻度侵蚀,随后裂纹会逐渐伸长、变宽,同时炉头顶部也出现一些不规则裂纹和裂缝,剥蚀则逐渐向炉顶深度蔓延,直至过顶砖剥蚀脱落。自2009年10月起,7#-8#焦炉个别炭化室焦侧过顶砖出现剥蚀脱落,利用半干法喷补修复效果不佳。随着过顶砖剥蚀、掉落的炉号逐步增多,2011 年1 月开始尝试采用陶瓷焊补技术处理,效果较好。2016 年8 月,因装煤量提高焦炉石墨生长减少,现场发现炭化室机侧炉头过顶砖剥蚀、掉落严重,甚至部分炉号炉门框上横头由于过顶砖剥蚀脱落出现高温开裂、烧熔现象。

图1 炭化室炉头区域剥蚀严重

图2 机侧炭化室过顶砖剥蚀脱落

1.2 炭化室底砖

炭化室底砖破损在焦炉投产初期较为少见,但随着炉龄增长,底砖破损现象发生概率增大。底砖修复需要对炭化室炉墙进行降温处理,对焦炉炉体损伤较大。炼焦生产过程中作用于炭化室底砖上的物化作用力主要包括:焦炉砌体本身底砖结构元件之间的膨胀受力,装炉煤及成焦后焦饼重力,炼焦过程中配合煤由常温下转化为约1 000℃的红焦的热应力,推焦杆底板和焦饼对底砖的摩擦力,高温条件下煤中有害物质对砌体的化学腐蚀作用,以及生产管理措施不当造成的底砖损伤等。2013 年4 月发现71#炭化室底部砖第一层自机侧1.5 m处到焦侧炉头已全部掉落。前后分两次利用陶瓷焊补技术修复没有成功,同年11 月份对整个炭化室底砖拆除并重新砌筑,目前无异常。2017年9月发现4#炭化室三道至四道底部砖磨损约200 mm,随即组织人员拆除并重新砌筑约400 mm,目前无异常。7.63 m 焦炉原有底部砖尺寸为270 mm×135 mm×135 mm,材质为致密硅砖,砌筑方式是三块砖错开竖砌,机焦方炉口部位使用硅线石砖砌筑,炭化室底部略高于炉门框下沿。

1.3 蓄热室

图3 4#炭化室底砖破损

图4 4#炭化室底砖修复

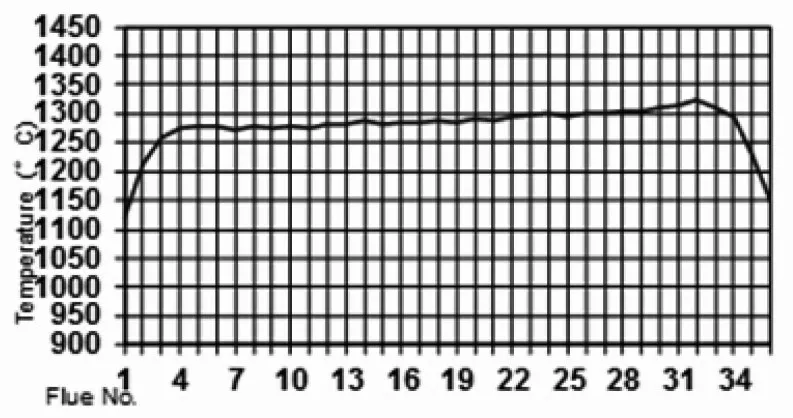

7.63 m焦炉蓄热室格子砖设计和材质较为复杂,每单元蓄热室由两个空气小蓄热室和两个煤气小蓄热室组成。每个小蓄热室长18 m,由17个单墙分割成18个单元,高度2.22 m。上部格子砖(0.72 m)主要采用粘土砖,材质分为KA 和AW两种;下部格子砖(1.50 m)主要为半硅砖,材质为E65。蓄热室格子砖是否堵塞主要表现在三个方面:炉体阻力增大,烟道废气温度升高,焦炉横排温度分布变化。这是因为7.63 m 焦炉加热方式为“本单后双”,即同号蓄热室格子砖变形熔损会影响对应号燃烧室单号立火道以及下一号燃烧室双号立火道温度。格子砖部分熔损变形会引起立火道中煤气分布不均,变形熔损处煤气通道受阻,温度偏低,而其他立火道煤气压力偏大,煤气过量,温度偏高。

图5 7#炉抽样横排曲线图

图6 8#炉抽样横排曲线图

由图5、图6 可知7#~8#焦炉横排温度控制较好,横排温度曲线形状很接近于理想曲线图,说明7#、8#焦炉格子砖总体运行良好。7.63 m 焦炉无法测定蓄热室顶部吸力,分厂需通过下降气流废气盘吸力、空气进风门开度、煤气流量孔板尺寸及喷嘴板尺寸优化调整等手段完成横排温度调控。在确保焦炭成熟的前提下,焦炉横排温度均匀性地提高,为降低焦炉标准温度及炼焦耗热量提供了有力支撑,同时也降低了蓄热室格子砖烧熔变形的风险。

1.4 炉顶

焦炉炉顶区域日常炉体维护工作量较大,主要包括:装煤孔底座翻修,看火孔砖及表面砖拆除砌筑及直管、桥管更换等。根据机车无人化及智能化改造工程推进需要,2017年11月份对8#炉炉顶进行翻修,2018年4月份起开始进行7#焦炉炉顶翻修,进一步改善因石墨清扫造成的装煤孔底座凸高及表面砖平整度差的问题。

1.5 炉门铁件

7#~8#焦炉护炉铁件完好程度较高,炉柱曲度、炉体伸长率、S1 和S2 大弹簧负荷等均保持在合格范围内且较为稳定。焦炉横拉条自焦炉投产以来共发生过6次拉断现象,基本为生产操作不当造成,现场及时更换。炉门框均存在一定的曲度,机侧3#、焦侧62#、65#炉门框西上部因炮火烧熔断裂,现场采取焊接等临时处理方式,需对更换方案进行讨论。炉门框T型螺栓分别于2011 年、2012 年、2014 年、2017 年作了全部紧固处理。为提高炉门密封效果,已将原设计的框式刀边全部更换为腹板式刀边,炉门冒烟状况有明显改善。

目前两座焦炉机侧炉门出现小炉门跑火较为严重,主要原因为小炉门砖槽烧熔、砖槽与刀边连接部位烧熔或发生形变。现对小炉门砖槽材质作了改进,试用效果良好。

2 处理方法

自7#~8#焦炉投产以来,常用的炉体维护处理方式包括陶瓷焊补作业、炉墙挖补作业等。

2.1 陶瓷焊补

陶瓷焊补技术是利用按一定比例配制的耐火材料中的硅粉或铝粉间的燃烧热,通过特制焊枪的出口借助高压氧气喷向炭化室高温炉墙砖表面。借助炭化室墙面的高温,硅粉与铝粉共同燃烧热可形成2 200℃以上高温,耐火材料烧熔部分与未烧熔部分粘结形成焊补层,与待修复的炉墙表面软化熔融层紧密结合,属于堆焊方式,所以可广泛使用于炉墙剥蚀、掉角、裂缝等修复。陶瓷焊补的炉墙不仅强度高,而且严密性好,保证了陶瓷焊补的挂料时间。

2.2 炉墙挖补

7#~8#焦炉炉墙挖补作业一般集中在机侧1~3 火道,主要处理炭化室墙面的小面积缺陷部位的拆除及重新砌筑工作。出现炉墙小面积损伤或通洞时,需要设定相关焖炉号及缓冲号,关闭两侧炉墙煤气加热。待修复炉号推焦空炉后3 h 左右,将待修部位破损砖块扒出。挖补作业过程中,对裸露墙面要进行有效保温,从而减轻裸露墙面和相邻火道损坏程度,同时挖补前先对硅砖进行预热,保证其干燥,延长新砌炉墙面预热时间,避免因升温过快导致新砌硅砖破碎的现象发生。重新砌筑时应保证新旧砖面平整度,防止出现错台。

所有焦炉热修方案的制定,必须充分结合焦炉生产及炉体的实际情况。对于焦炉重要部位的修理如炉墙挖补、更换炭化室底砖等,都要制定详细的施工方案,对要使用的耐火材料、施工工具、安全措施、炭化室降升温速度、人员安排、相应的生产组织等都必须有周密的计划安排。

3 焦炉生产管理

所有对焦炉炉墙损坏的热修方法均会对炉体造成损伤,强化焦炉生产管理是有效延长焦炉使用寿命的关键途径。

3.1 装煤操作管理

强化煤场管理,关注配合煤质量变化,如配合煤的水分、细度、收缩性等,减少底角煤的试用。装煤操作要按照推焦计划装满、装实、装匀,确保炭化室内煤料在高向与长向均匀一致,避免同一燃烧室或相邻燃烧室各火道温度有所波动。同时,焦炉实际生产能力应严格按照设计生产能力执行。待结焦时间稳定后,不可单纯追求焦炭产量而随意强化生产,提升装煤量,使焦炉砌体受损。

3.2 推焦操作管理

推焦操作前应检查机车设备状况,不得使用有严重缺陷的推焦杆进行推焦,以免撞坏炉墙或剐蹭底砖。推焦时严禁提前摘取炉门,机焦侧炉门敞开时间不得超过规定时间,避免炉墙过分冷却。对门操作时要注意取门台车摆动幅度,避免撞到炉门框,且要求清门清框效果良好。

3.3 PROven系统管理

作为7.63 m 焦炉代表性技术之一,PROven 系统通过压力控制自动调节固定杯内的水封高度,从而实现对炭化室内煤气压力的自动调节,所以除了做好日常设备消缺工作外,应根据配合煤质量变化,如水分、挥发份等,结合焦炉实际结焦时间,合理设定PROven系统分段压力设定值,使得不同结焦时间段内压力设定值与荒煤气发生量精确匹配,避免出现结焦过程中部分区域出现吸力真空而形成炭化室负压吸入空气,造成炭化室砌体受损。

3.4 焦炉热工

不断优化焦炉热工制度是保证焦炉高效、长寿的关键所在。制定合适的加热制度,坚持勤测细调,保证炉温均匀稳定。若炉温偏高,焦炭块度变小导致难推焦,损伤炉体;炉温偏低会损坏炉墙,以炉头温度影响更为明显,故要求燃烧室边火道温度不得低于1 100℃。

3.5 现场管理和外部条件

加强现场管理,严禁铁器入焦炉炭化室,避免推焦过程中剐蹭炉墙或底砖。做好炉顶清扫,避免积脏进入燃烧室立火道内,减少斜道口挂料等。关注高炉煤气温度、压力及含尘量,加强信息沟通,避免高炉煤气温度过高、压力波动大或煤气含尘量高。减少灰尘在格子砖区域长时间沉积,影响焦炉格子砖使用寿命。

4 结束语

焦炉长寿是一项综合管理和技术,涉及到许多方面,包括焦炉砌筑质量和耐火材料质量、烘炉质量、生产操作管理情况、热修和铁件管理质量、焦炉热工管理、焦炉设备管理等。马钢7.63 m焦炉在生产过程中通过制定科学的焦炉加热热工制度及强化装煤操作、推焦操作、PROven 系统、现场等焦炉生产管理并辅以陶瓷焊补作业、炉墙挖补作业等炉体热修维护处理手段,有效延长了焦炉炉体使用寿命,为今后超大型焦炉炉体维护工作提供了借鉴。