镍对Fe- Cu- Ni钢中富铜相析出强化的影响

2020-04-23李嘉宝刘文庆

李 彤 李嘉宝 刘文庆

(上海大学材料研究所,上海 200444)

含铜低碳钢在时效处理过程中会析出纳米级富铜相,可在确保钢具有高塑、韧性的同时显著提高强度[1- 3]。目前,含铜低碳钢在发电站、航空航天、汽车等领域得到了广泛应用,并越来越受关注[4- 6]。为进一步提高钢的性能,通常还加入镍等元素,以提高钢的淬透性和降低钢的韧- 脆转变温度。

迄今,已有很多学者研究了镍对钢中富铜相析出强化的影响。Jiao等[7]对Fe- Cr- Cu- Mo- Mn- V和Fe- Cr- Cu- Mo- Mn- V- Ni钢进行了900 ℃×30 min固溶处理和550 ℃时效处理,发现时效1 h内,钢的硬度随着时效时间的延长而升高,时效1~2 h时出现硬度峰值平台,随后硬度降低,含镍钢硬度始终高于不含镍钢;对时效2 h的试样进行原子探针层析(atom probe tomography, APT)分析,发现含镍钢中富铜相的数量密度高,等效半径小,认为镍促进了富铜相析出,且阻碍其长大,因此富铜相的析出强化效果较明显。王伟等[8]对提高了铜含量的压力容器(reactor pressure vessel,RPV)模拟钢进行了调质处理,随后在400 ℃长期时效,APT分析发现富铜团簇处的镍含量较高,认为镍能促进富铜团簇的形核。周邦新等[9]通过改变RPV钢中的镍含量研究了镍对富铜团簇形核的影响,发现镍含量越高,富铜团簇越易形核,与文献[8]的结论相似。陈刚等[10]对镍含量不同的铜沉淀硬化钢进行了900 ℃淬火和550 ℃回火处理,发现镍含量越高,钢的力学性能越好,透射电镜分析结果表明镍含量越高,钢中富铜相越细小,分布越密集。以上学者研究的钢除了含镍外还含有其他元素,将富铜相析出归因于镍元素的影响显然不够严谨。Wen等[11]对Fe- Cu和Fe- Cu- Ni合金进行了900 ℃固溶处理,随后在500 ℃时效不同时间,其硬度变化规律与文献[7]相似,认为镍对富铜相的析出强化作用影响不大,但对固溶强化和细晶强化效果的影响较显著;时效1 h试样的APT分析结果表明,Fe- Cu- Ni合金中富铜相数量密度高,等效半径大,认为镍促进了富铜相的析出和长大,与文献[7]的结果不一致。

本文将经900 ℃固溶处理2 h的Fe- Cu和Fe- Cu- Ni钢在450 ℃时效不同时间,排除其他元素的影响,系统研究了镍对Fe- Cu- Ni钢中富铜相析出强化的影响,并采用APT技术研究了强化机制。

1 试验材料与方法

试验用两种钢的化学成分列于表1。将两种钢在900 ℃固溶处理2 h水冷,随后在450 ℃时效不同时间。采用HVS- 1000型显微硬度计测量固溶处理水冷和固溶处理水冷并时效的试样的硬度;采用LEAP 4000X HR型原子探针进行检测分析;将试样冷却至-223 ℃,采用激光模式进行数据采集,脉冲电压频率为200 kHz,激光能量为50 pJ,所得数据用IVAS3.6.8软件进行分析。通过最大分离包络法(maximum separation envelope method,MSEM)[12]确定分析体积中的纳米析出相,其中相邻溶质最大原子距离dmax和最少溶质原子数Nmin分别取0.5 nm和20个,当溶质原子满足这两个基本参数时,就认为溶质原子是析出相,并计算出单位体积中析出相的数量,即数量密度Nv和分析体积中所有析出相的平均半径,即等效半径rp。

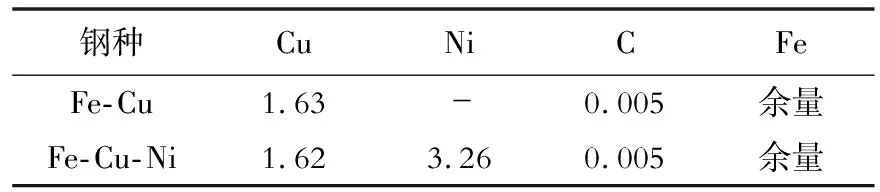

表1 试验用钢的化学成分(质量分数)Table 1 Chemical compositions of the tested steels (mass fraction) %

2 试验结果与分析

2.1 硬度

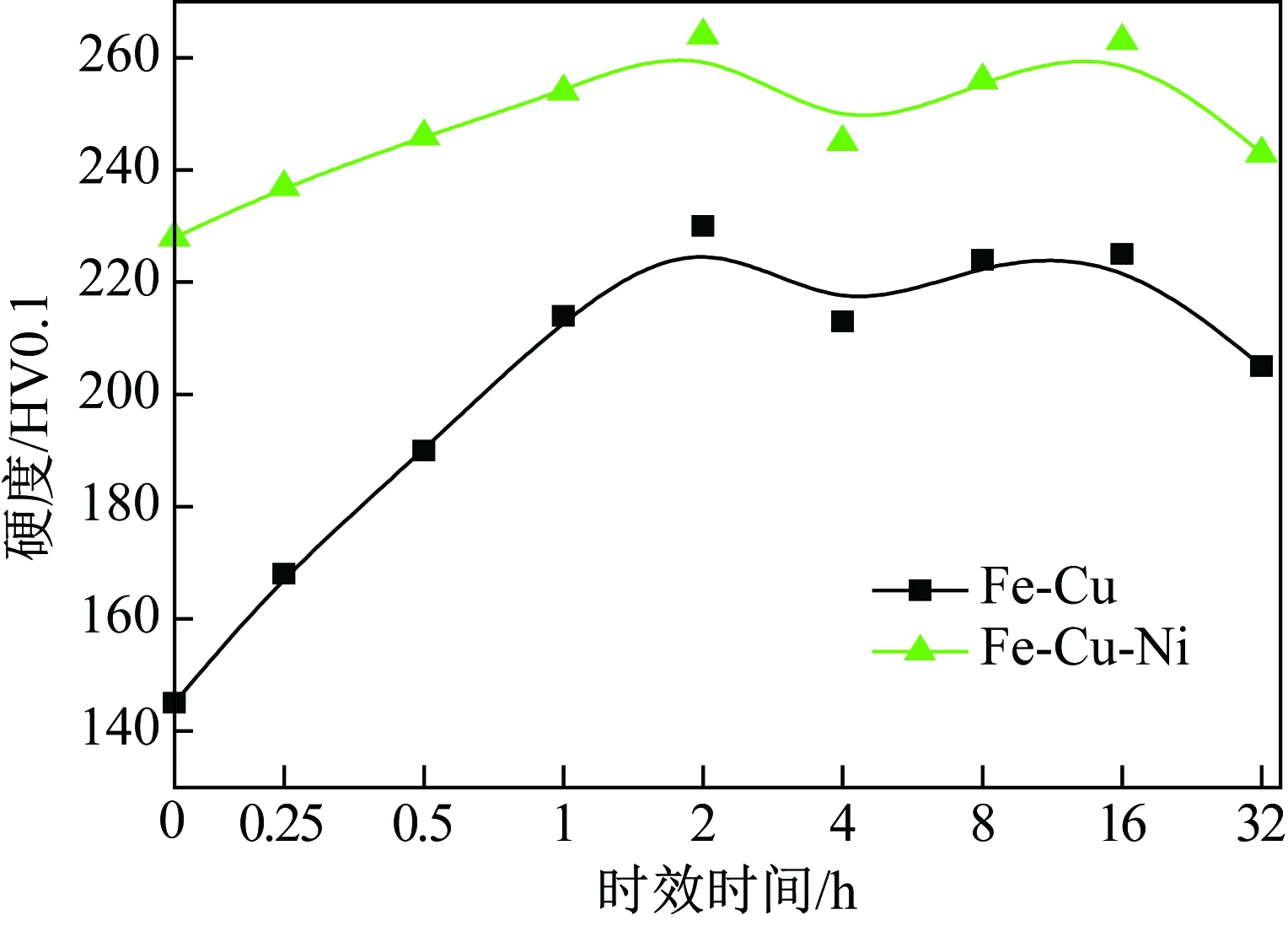

图1为两种钢的硬度随着450 ℃时效时间的变化,可以看出,未时效的Fe- Cu钢硬度为145 HV0.1,时效0.25 h后提高至168 HV0.1;时效时间延长至2 h时,硬度达到峰值230 HV0.1,比未时效的钢提高85 HV0.1,随后略有下降;时效至8~16 h时,硬度再次上升并达到第二个峰值225 HV0.1。未时效的Fe- Cu- Ni钢硬度比未时效的Fe- Cu钢提高83 HV0.1,这与镍的固溶强化有关。图2表明,两种钢的基体组织均为铁素体,且Fe- Cu- Ni钢的晶粒尺寸远小于Fe- Cu钢,说明添加镍可细化晶粒,产生较明显的细晶强化;与未时效的相比,时效0.25 h的Fe- Cu- Ni钢的硬度提高了9 HV0.1,时效2 h的钢硬度达到峰值,比未时效的钢提高了36 HV0.1,均低于Fe- Cu钢的增加量,说明镍削弱了时效早期富铜相的析出强化效果;当时效时间延长至8~16 h时,同样出现了第二个硬度峰。两种钢均出现了两个硬度峰,且达到硬度峰值的时效时间相近。

图1 Fe- Cu和Fe- Cu- Ni钢的硬度随450 ℃时效时间的变化Fig.1 Hardness of the Fe- Cu and Fe- Cu- Ni steels as a function of aging time at 450 ℃

2.2 拉伸试验

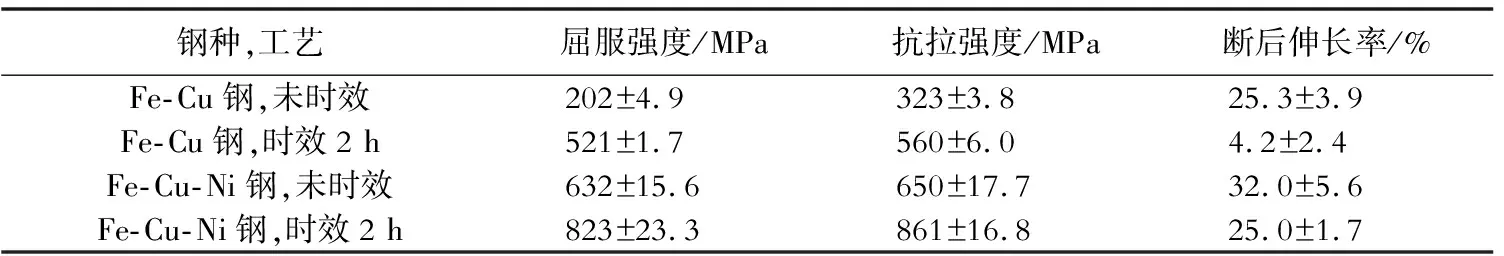

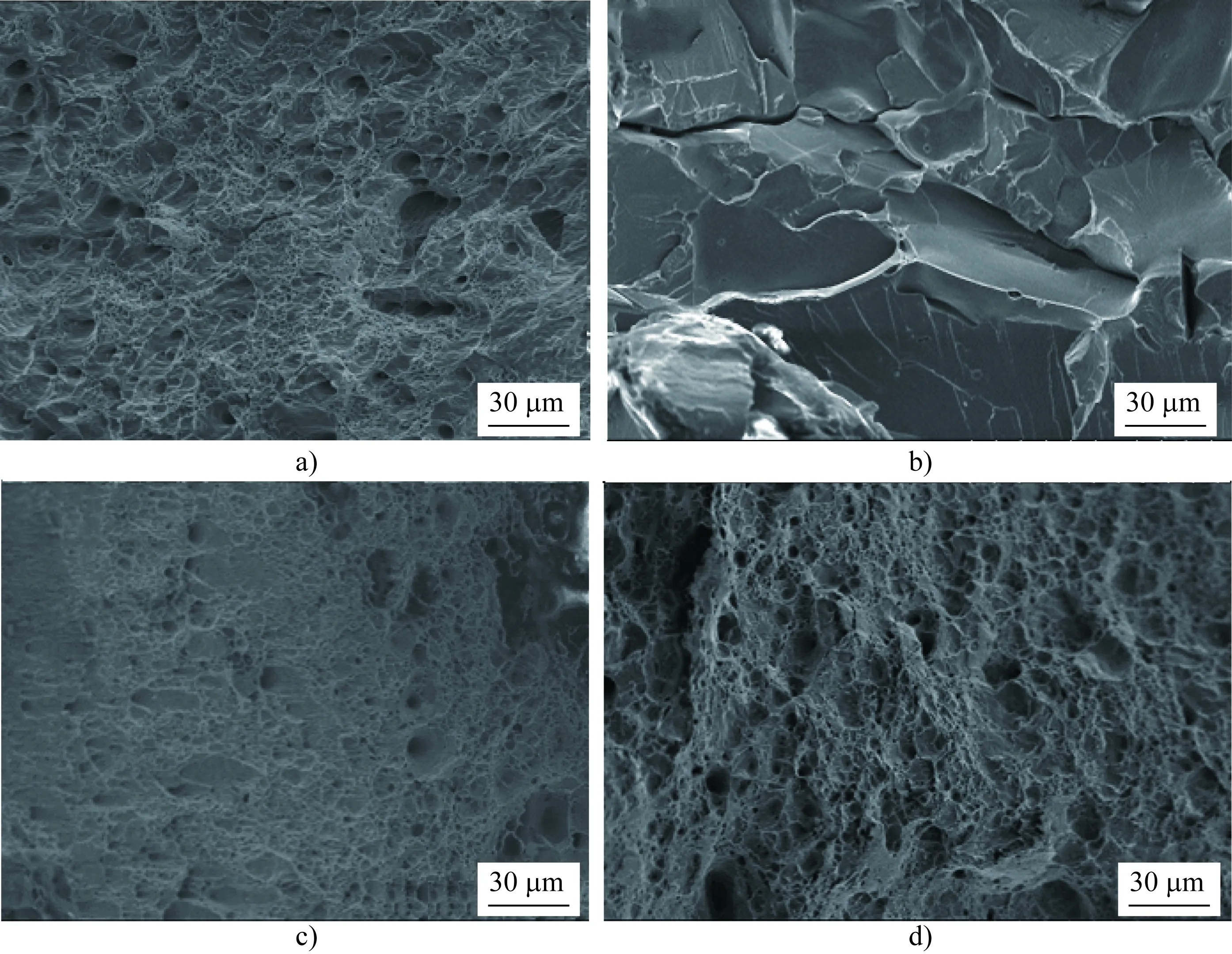

将未时效和时效2 h的Fe- Cu和Fe- Cu- Ni钢进行室温拉伸试验, 结果如图3所示。表2为两种钢的屈服强度、抗拉强度和断后伸长率数据。采用扫描电镜分析拉伸试样的断口,结果如图4所示。未时效的Fe- Cu钢屈服强度为202 MPa,抗拉强度为323 MPa,断后伸长率为25.3%,试样断口有大量韧窝,为韧性断裂。时效2 h的Fe- Cu钢的屈服强度和抗拉强度比未时效的提高了319和237 MPa,断后伸长率从25.3%降至4.2%,试样断口呈解理状,为脆性断裂。未时效和时效2 h的Fe- Cu- Ni钢的屈服强度、抗拉强度和断后伸长率均高于相同状态的Fe- Cu钢,拉伸试样断口的韧窝均多于Fe- Cu钢,且尺寸较小,表明添加镍有利于提高钢的强度和塑性。

图2 未时效的Fe- Cu(a)和Fe- Cu- Ni(b)钢的显微组织Fig.2 Microstructures of the (a) Fe- Cu and (b) Fe- Cu- Ni steels not aged

图3 未时效(a、c)和450 ℃时效2 h(b、d)的Fe- Cu(a、b)和Fe- Cu- Ni(c、d)钢的拉伸应力- 应变曲线Fig.3 Tensile stress- strain curves of the(a,b)Fe- Cu and(c,d)Fe- Cu- Ni steels(a,c)not aged and(b,d) aged at 450 ℃ for 2 h

2.3 透射电镜(TEM)分析

对时效32 h的两种钢进行了透射电镜(TEM)分析。图5为两种钢的暗场像,可以看出钢中均析出了大量弥散分布的富铜相,其大小相近,密度也无明显差异。对两种钢中的富铜相进行了高分辨率分析,图6为两种钢中富铜相的高分辨率透射电子显微图(high resolution transmission electron microscopy,HRTEM)和经傅里叶变换(fast fourier transformatio,FFT)的衍射图,电子束沿α- Fe基体的<001>方向入射。从图6可以看出,Fe- Cu和Fe- Cu- Ni钢中富铜相均呈球形(图6(a,d)),尺寸约5 nm。对Fe- Cu钢中富铜相和基体分别进行了傅里叶变换(FFT),如图6(b,c)所示,衍射斑点间距和排列规律相同,经标定均为体心立方结构(bcc),表明富铜相与基体呈共格关系[13]。对Fe- Cu- Ni钢进行了同样的分析,结果相同,如图6(e,f)所示,经标定富铜相同样为与基体呈共格关系的体心立方结构(bcc),表明镍对钢中富铜相晶体结构没有影响。

表2 未时效和450 ℃时效2 h的Fe- Cu和Fe- Cu- Ni钢的屈服强度、抗拉强度和断后伸长率Table 2 Yield strength, tensile strength and elongation of the Fe- Cu and Fe- Cu- Ni steels not aged and aged at 450 ℃for 2 h

图4 未时效(a、c)和450 ℃时效2 h(b、d)的Fe- Cu(a、b)和Fe- Cu- Ni(c、d)钢拉伸试样的断口形貌Fig.4 Tensile fractures of the (a, b) Fe- Cu and (c, d) Fe- Cu- Ni steels (a, c) not aged and (b, d) aged at 450 ℃ for 2 h

图5 450 ℃时效32 h的Fe- Cu(a)和Fe- Cu- Ni(b)钢的暗场像Fig.5 Dark- field images of(a)Fe- Cu and(b)Fe- Cu- Ni steels aged at 450 ℃ for 32 h

图6 450 ℃时效32 h的Fe- Cu(a、b、c)和Fe- Cu- Ni(d、e、f)钢中富铜相的高分辨率透射电子显微图(a、d)和傅里叶变换衍射图(b、c、e、f)Fig.6 High resolution transmission electron micrographs (a,d) and fast fourier transformation patterns (b,c,e,f) of Cu- rich phase in the (a,b,c) Fe- Cu and (d,e,f) Fe- Cu- Ni steels aged at 450 ℃for 32 h

2.4 原子探针层析(APT)分析

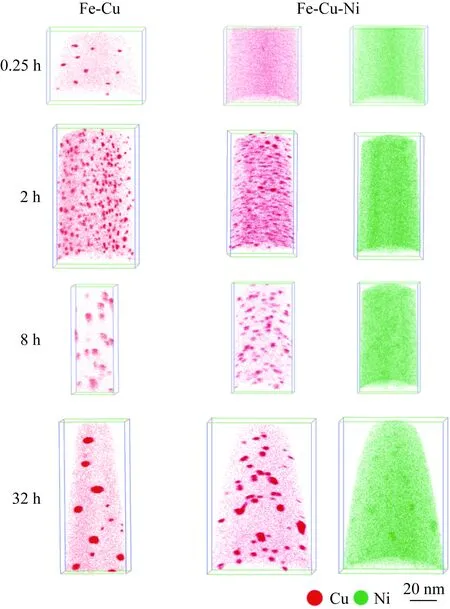

采用APT技术研究了镍影响Fe- Cu钢力学性能的机制。图7是在450 ℃时效0.25、2、8和32 h的两种钢中铜和镍原子的三维分布。根据APT结果计算试样中富铜相的数量密度Nv和等效半径rp以及体积分数f,结果列于表3。

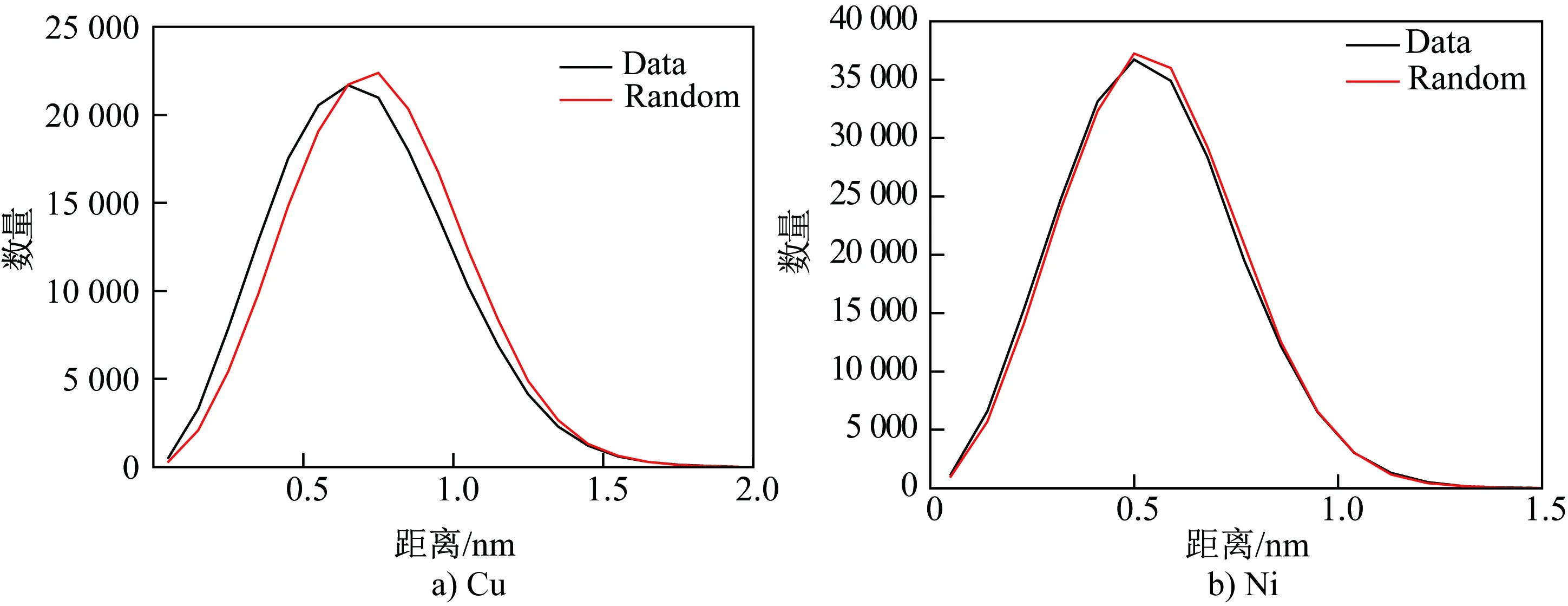

时效0.25 h的Fe- Cu钢中有大量的富铜团簇,其尺寸约为1.0 nm,数量密度约为1.2 × 1023m-3;而时效相同时间的Fe- Cu- Ni钢中几乎没有富铜团簇,说明镍不利于富铜相形核。采用最近邻原子分布(nearest neighbor distribution,NND)法分析了Fe- Cu- Ni钢中的铜和镍,结果见图8。图8(a)表明,铜的Data曲线与Random曲线不重合(图8(a)),向左偏离,说明铜发生了偏聚,但还未形成富铜团簇。由于Fe- Cu- Ni钢中富铜团簇的数量密度远小于Fe- Cu钢,导致与Fe- Cu钢相比,时效0.25 h的Fe- Cu- Ni钢的硬度较未时效的Fe- Cu- Ni钢硬度的增加量小。由图8(b)可知,镍的Data曲线与Random曲线基本重合,说明镍均匀地分布在基体中,这与文献[8- 9]的结果不同。

时效2 h的两种钢中均已形成了大量富铜相,且富铜相的等效半径相近,数量密度均达到最大值,硬度也达到了峰值;而Fe- Cu- Ni钢中富铜相的数量密度仅是Fe- Cu钢的一半,因此时效2 h的Fe- Cu- Ni钢较未时效的钢的硬度增量比Fe- Cu钢的小,与Jiao等[7,11]的结果不同。

时效8 h的两种钢的硬度达到第二个峰值,富Cu相的体积分数也均达到最大值。Fe- Cu钢中富铜相的等效半径约为1.5 nm,数量密度降低至5.3×1023m- 3;而Fe- Cu- Ni钢中富铜相的等效半径约为1.2 nm,略小于Fe- Cu钢,数量密度降低至7.5×1023m- 3,与Fe- Cu钢相近,因此两种钢中由于富铜相析出产生的强化效果相近,强化机制由切过机制向Orowan绕过机制转变,获得最大的第二相析出强化效果[14]。由图7可知,此时镍发生了偏聚,且偏聚位置与富铜相析出位置一致。

时效32 h的两种钢中富铜相的等效半径均明显增大,数量密度均明显降低,但都很接近,与透射电镜(TEM)检测的结果一致,因此富铜相的析出强化效果相近。但由于此时富Cu相发生粗化,导致钢的硬度下降,主要是Orowan绕过机制起作用。由富铜相中铁、铜和镍的浓度分布(proximity histograms)(图9)可以看出,富铜相与基体界面的镍含量较高,说明镍在此处富集,形成了富铜相在核心、镍在外侧的核壳结构。由于两种钢中富铜相的等效半径和数量密度均相近,说明镍在界面偏聚对富铜相的长大影响不大。

时效不同时间的Fe- Cu和Fe- Cu- Ni钢中由于富铜相析出而产生的强化效果相近。由于镍的固溶强化和细晶强化作用,Fe- Cu- Ni钢的硬度始终高于Fe- Cu钢。

3 结论

(1) Fe- Cu和Fe- Cu- Ni钢达到硬度峰值的时效时间相近, Fe- Cu- Ni钢中镍的固溶强化和细晶强化作用,使其硬度、强度和塑性均高于Fe- Cu钢。

图7 450 ℃时效0.25、2、8和32 h的Fe- Cu和Fe- Cu- Ni钢中铜和镍原子的三维分布Fig.7 Three- dimensional distributions of copper and nickel atoms in the Fe- Cu and Fe- Cu- Ni steels aged at 450 ℃ for 0.25 h, 2 h, 8 h and 32 h

表3 Fe- Cu钢和Fe- Cu- Ni钢中富铜相的等效半径rp、数量密度Nv和体积分数fTable 3 Equivalent radius (rp), number density (Nv) and volume fraction (f) of the copper- rich precipitates in the Fe- Cu and Fe- Cu- Ni steels

图8 450 ℃时效0.25 h的Fe- Cu- Ni钢中铜和镍原子的最近邻分布(NND)Fig.8 Nearest neighbor distributions of copper and nickel atoms in the Fe- Cu- Ni steel aged at 450 ℃ for 0.25 h

图9 450 ℃时效32 h的Fe- Cu- Ni钢富铜相中铁、铜和镍原子的浓度分布Fig.9 Proximity histograms for iron, copper and nickel atoms in copper- rich phase in the Fe- Cu- Ni steel aged at 450 ℃ for 32 h

(2) 时效0~2 h的Fe- Cu- Ni钢中的镍较均匀地分布在基体中,减缓了Fe- Cu- Ni钢中富铜相的形核速率。

(3) 时效32 h的Fe- Cu和Fe- Cu- Ni钢中富铜相均明显长大,Fe- Cu- Ni钢中的镍向富铜相与基体界面处富集,形成了核壳结构,对富铜相的长大和结构影响不大。