低碳钢薄带双辊连铸凝固过程的数值模拟

2020-04-23徐益龙孙济鹏潘湾萍张捷宇

徐益龙 孙济鹏 潘湾萍 张捷宇 王 波

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

近年来,薄带双辊连铸技术引起了广泛关注,与传统的连铸生产工艺相比,双辊连铸工艺具有流程短、成本低、能耗低等优点,有广阔的应用前景[1- 3]。在双辊铸造工艺中,结晶辊是非常关键的部件,其将影响熔池并控制铸带的质量[4]。结晶辊通常由套筒和辊轴构成,结晶辊的外表面一般用涂层来延长其使用寿命[4- 8]。

刘晓波等[6]研究了不同工艺参数对铸轧辊温度场分布的影响;徐国进等[7]采用数值模拟方法研究了铸轧辊温度场分布,发现铸轧辊辊套外表面的温度随着铸轧辊转动而周期性变化;Pan等[8]采用热结构直接耦合方法模拟了结晶辊的温度场分布及热变形。

还有很多学者[9- 12]对铸轧辊温度场进行了研究,但他们没有考虑铸轧辊温度分布对熔池钢液温度场的影响。因此,本文运用ProCAST软件研究了不同工艺参数对结晶辊和钢液温度场的影响。

1 物理模型及参数

1.1 物理模型

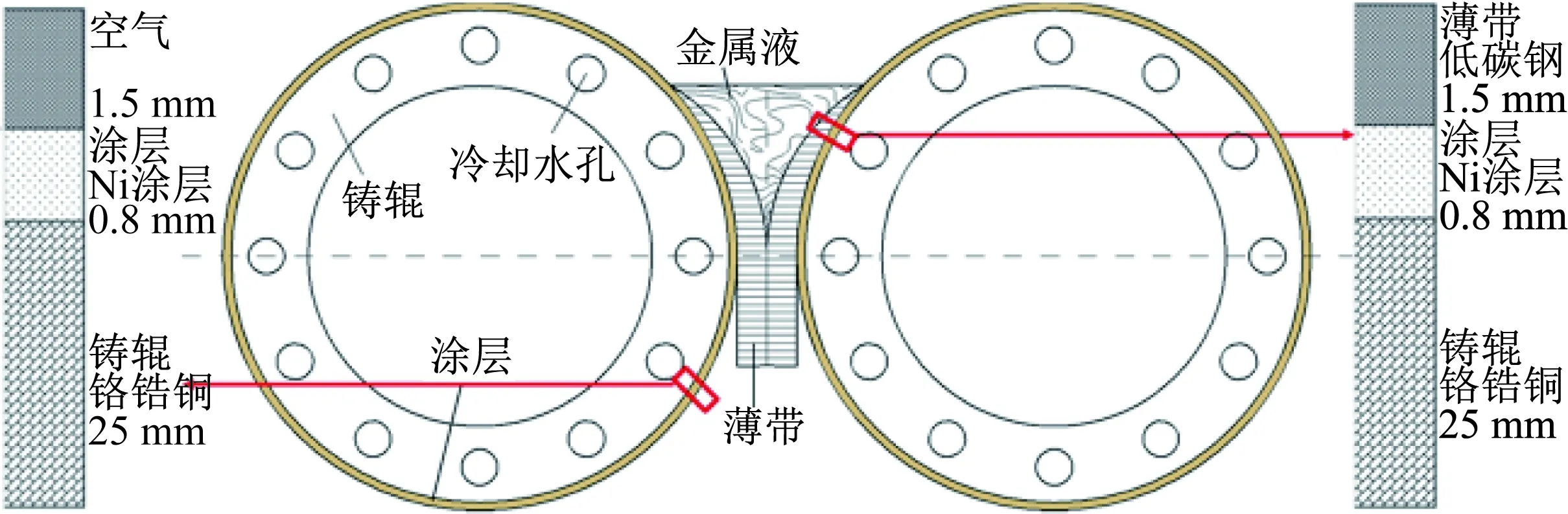

薄带双辊连铸过程中铸辊不断旋转,其与熔池内钢液和空气不断交替接触,因此将铸辊旋转过程分为熔池段和空冷段。本文铸辊直径为800 mm,转速1.5 m/s,熔池深度200 mm。通过计算得出,铸辊旋转一圈,铸辊在熔池段与空冷段停留的时间分别为0.14和0.536 s。为了减少计算时间,将薄带凝固过程进行简化,取一微小单元进行计算,如图1所示。首先模拟铸辊在熔池段的温度场,然后将熔池段结束时铸辊的温度场结果赋值到空冷段模型作为初始温度。共进行了24次不间断的模拟(熔池中12次,空气中12次),相当于铸辊旋转12圈。

图1 物理模型示意图Fig.1 Schematic diagram of physical model

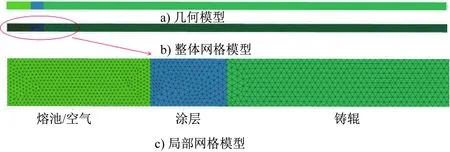

本文计算域中,铸件/空气尺寸为0.5 mm×0.5 mm×1.5 mm,涂层尺寸为0.5 mm×0.5 mm×0.8 mm,铸辊尺寸为0.5 mm×0.5 mm×25 mm。模型中铸辊材料为铬锆铜[13],涂层为Ni涂层[14],铸件为低碳钢,使用ProCAST软件对模型进行四面体网格划分,网格数约为22万,如图2所示。

图2 有限元模型Fig.2 Finite element model

1.2 模型参数

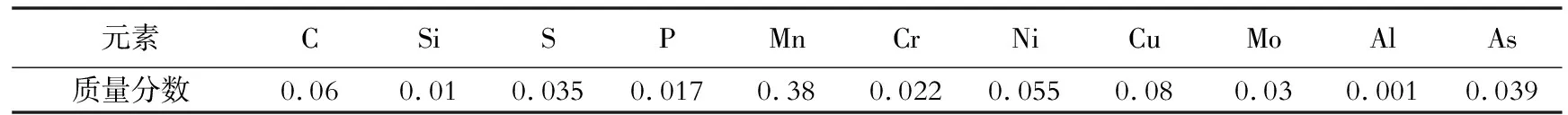

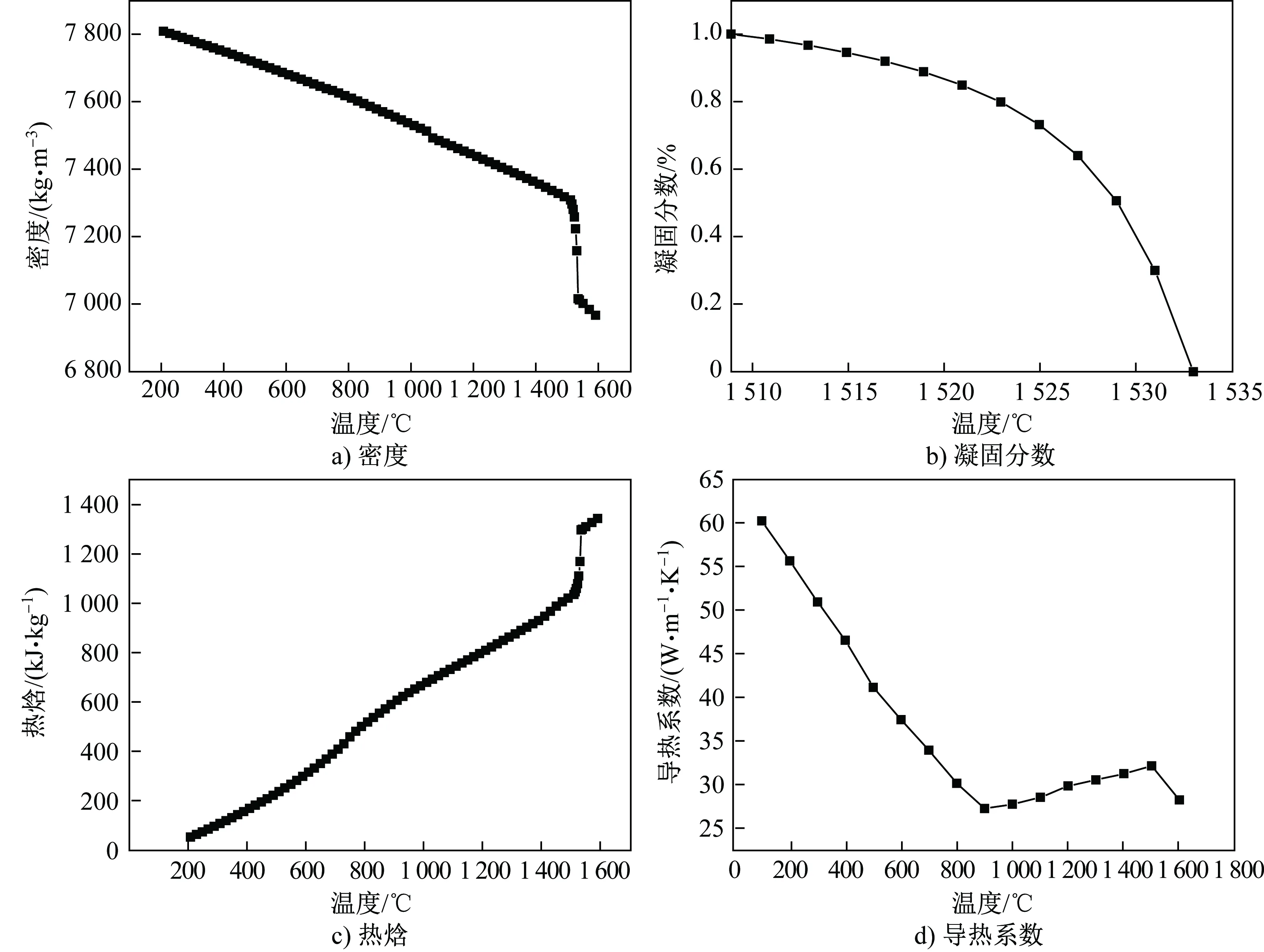

本文选取低碳钢为研究对象,其液相线温度为1 533 ℃,固相线温度为1 509 ℃,浇注温度1 560 ℃,化学成分如表1所示,热物性参数如图3所示。

2 数学模型

考虑到薄带连铸凝固的实际过程,钢液中的传热受经典傅立叶定律[15]的支配,传热方程可表示为:

表1 低碳钢的化学成分(质量分数)Table 1 Chemical composition of the low- carbon steel (mass fraction) %

图3 热物性参数Fig.3 Thermophysical parameters

(1)

式中:k为导热系数;cp为定压比热容;ρ为钢液密度;T为温度;Q为热量。

薄带连铸过程中结晶辊与钢液、空气及冷却水不断接触换热,传热方程[16]可表示为:

(2)

式中:h0是铸辊与低碳钢金属液之间的传热系数,取41 000 W/(m2·K);h1是铸辊与空气之间的传热系数,取10 W/(m2·K);h2是铸辊与冷却水之间的传热系数,取250 000 W/(m2·K)。T0和Ta分别为铸辊外表面温度和金属液温度,初始温度分别为25和1 560 ℃;T1和Tb分别为铸辊外表面温度和大气温度,初始温度均为25 ℃;T2和Tc分别为铸辊内表面温度和冷却水温度,初始温度均为25 ℃。

3 模拟结果与分析

3.1 冷热循环次数的影响

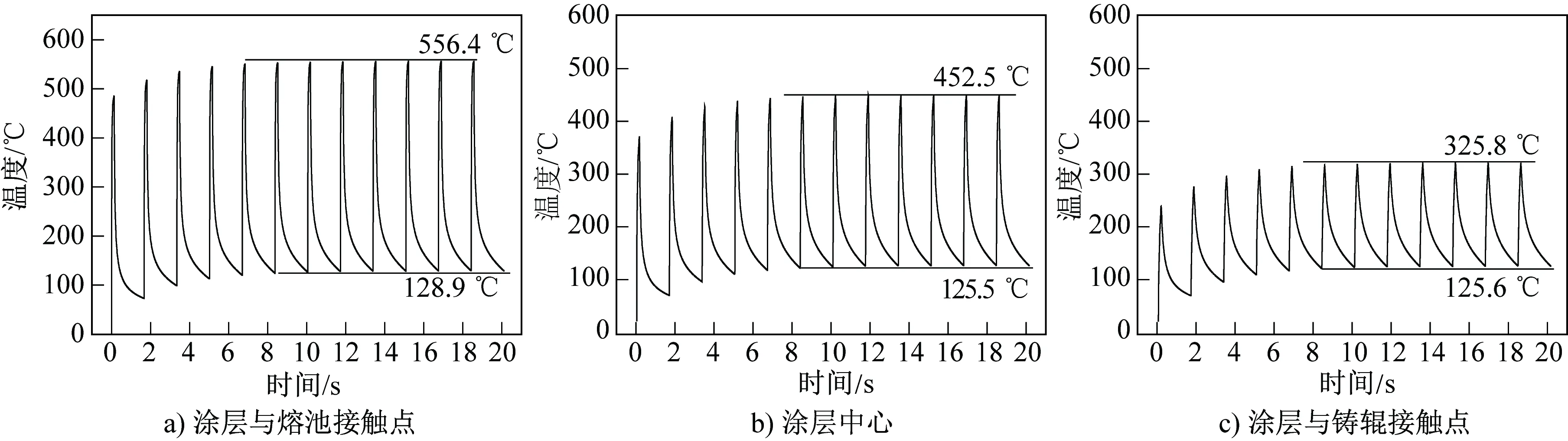

为了了解铸辊在转动过程中的温度变化,在铸辊表面分别选取涂层与熔池接触点、涂层中心点以及涂层与铸辊接触点进行观察。

图4为铸辊表面不同部位温度随时间的变化。可见铸辊在旋转过程中,其表面温度周期性变化,在熔池段时,铸辊温度迅速上升,温度下降则表示铸辊旋转至空冷阶段,约10 s时铸辊不同部位温度都达到了动态平衡。铸辊外表面的温度变化最大,达到动态平衡时的最高温度为556.4 ℃左右。从铸辊外表面到内表面,其最高温度和温差均明显下降,但最低温度变化不大。

图4 铸辊表面不同部位温度随时间的变化Fig.4 Variation of temperature at different positions of casting roller surface with time

图5是每次冷热循环t=0.14 s时(即熔池段结束时)熔池内的温度分布。从图中可以看出,随着铸辊的不断转动,熔池内温度不断上升,温度梯度不断减小。由于熔池内热量不断被铸辊中的冷却水带走,当铸辊温度达到稳定时,熔池内的温度基本不再变化。

图5 每次热循环至t=0.14 s时熔池内的温度分布Fig.5 Distribution of temperature in molten pool at the time of each thermal cycling for 0.14 s

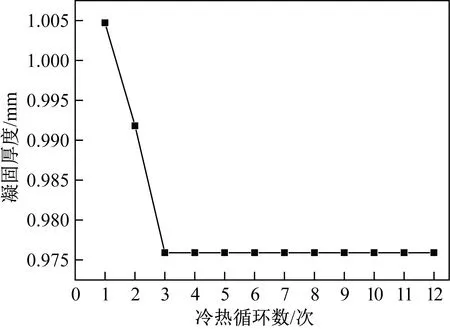

图6是每次热循环结束时,熔池凝固厚度的变化。可见热循环刚开始时,熔池凝固厚度最大,超过了1 mm。随着循环次数的增加,熔池凝固厚度不断减小,在第3次冷热循环时基本达到了稳定状态,最终凝固厚度约为0.976 mm。铸轧辊之间的辊缝应根据达到稳定状态的凝固厚度调节,以保证在生产过程中钢带厚度恒定[8]。

图6 凝固厚度随冷热循环次数的变化Fig.6 Variation of solidification thickness with the number of thermal cycling

3.2 冷却强度的影响

冷却水带走熔池内钢液热量,对薄带的凝固过程有很大影响。将冷却水量通过迪图斯—贝尔特(Dittus- Boelter)公式[17]转换成不同的对流换热系数(h3):5 485、40 040和250 000 W/(m2·K)。

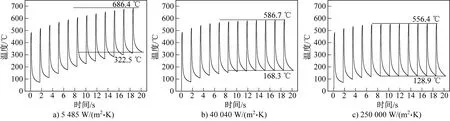

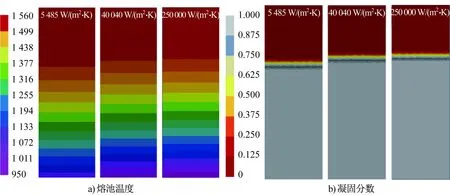

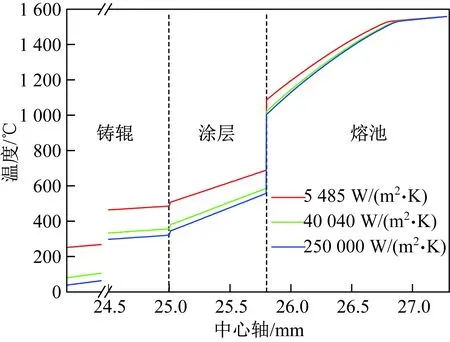

图7是不同冷却水量下熔池和涂层接触点温度随时间的变化。可以看出增大冷却强度,接触点温度达到动态平衡所需时间不断缩短。当h3=5 485 W/(m2·K)时,接触点温度在第12次冷热循环时还未达到动态平衡,而另两种冷却水量下的接触点温度在第10次冷热循环时就已达到了动态平衡。同时,随着冷却强度的增加,铸辊外表面的最高与最低温度都呈下降趋势。这是由于冷却强度增大,铸辊单位时间内传递的热量增加所致。此外,在h3=40 040和250 000 W/(m2·K)两种冷却水量下,铸辊外表面温度达到动态平衡的时间,最高温度、最低温度以及温差变化均不大。

图7 不同冷却强度下熔池和涂层接触点温度随时间变化曲线Fig.7 Variation of temperature at the contact point between molten pool and coating with time under different cooling intensities

不同冷却水量下熔池的温度场及凝固场分布如图8所示。由图8可以看出,随着冷却强度的增大,熔池的整体温度不断下降,凝固厚度从0.884 mm→0.942 mm→0.976 mm不断增加,尤其是在h3=5 485 W/(m2·K)冷却水量下的温度及凝固厚度变化最为明显,而后两种冷却强度下的温度及凝固厚度变化很小。因此,增大冷却强度有利于提高凝固过程的传热效率,防止拉坯过程中发生拉漏事故。

图8 热循环结束时熔池温度和凝固分数分布Fig.8 Distributions of temperature and solidification fraction in molten pool at the end of thermal cycling

图9是不同冷却水量下模型中心轴线的温度分布。可以看出,温度从铸辊底部到熔池不断提高,而且随着冷却水量的增大,模型整体温度降低。这是由于熔池内的热量是通过冷却水带走的,冷却水量越大,则在单位时间内带走的热量越多。对比发现,h3=40 040 和25 000 W/(m2·K)冷却水量下的温差较小,因此冷却水量并不是越大越好,过大的冷却水量容易造成多余损耗,不利于提高传热效率,应根据实际情况选择合理的冷却水量。此外,熔池与涂层间界面温差较大,而铸辊与涂层间界面温差很小,且随着冷却水量的增大,界面温差不断减小。

3.3 涂层种类

研究了铸辊表面Ni涂层、Ni- Co涂层和Ni- Co- Fe涂层对连铸薄带宏观温度场的影响[14]。Ni- Co涂层和Ni- Co- Fe涂层是从Ni镀层的基础上发展而来的,较Ni镀层有更好的力学性能,特别是高温性能。

图9 不同冷却强度下沿模型中心轴的温度变化Fig.9 Variation of temperature along the center axis of the model under different cooling intensities

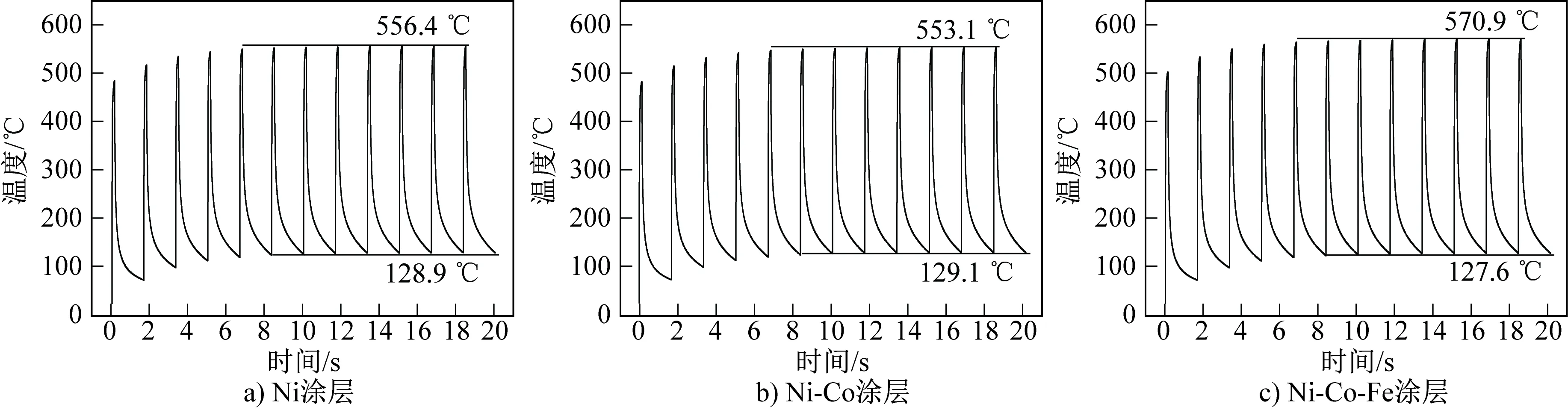

图10是熔池与不同涂层材料的接触点温度随时间的变化。可以看出,Ni涂层和Ni- Co涂层与熔池接触点温度达到动态平衡时的最高温度、最低温度和温差均相差不大,而Ni- Co- Fe涂层的变化较前两者稍大一些。这是因为Ni涂层和Ni- Co涂层的导热系数接近,而Ni- Co- Fe涂层的导热系数略小于前两种涂层。

图10 熔池与不同涂层材料的接触点温度随时间的变化Fig.10 Variation of temperature at the contact point between molten pool and different coating materials with time

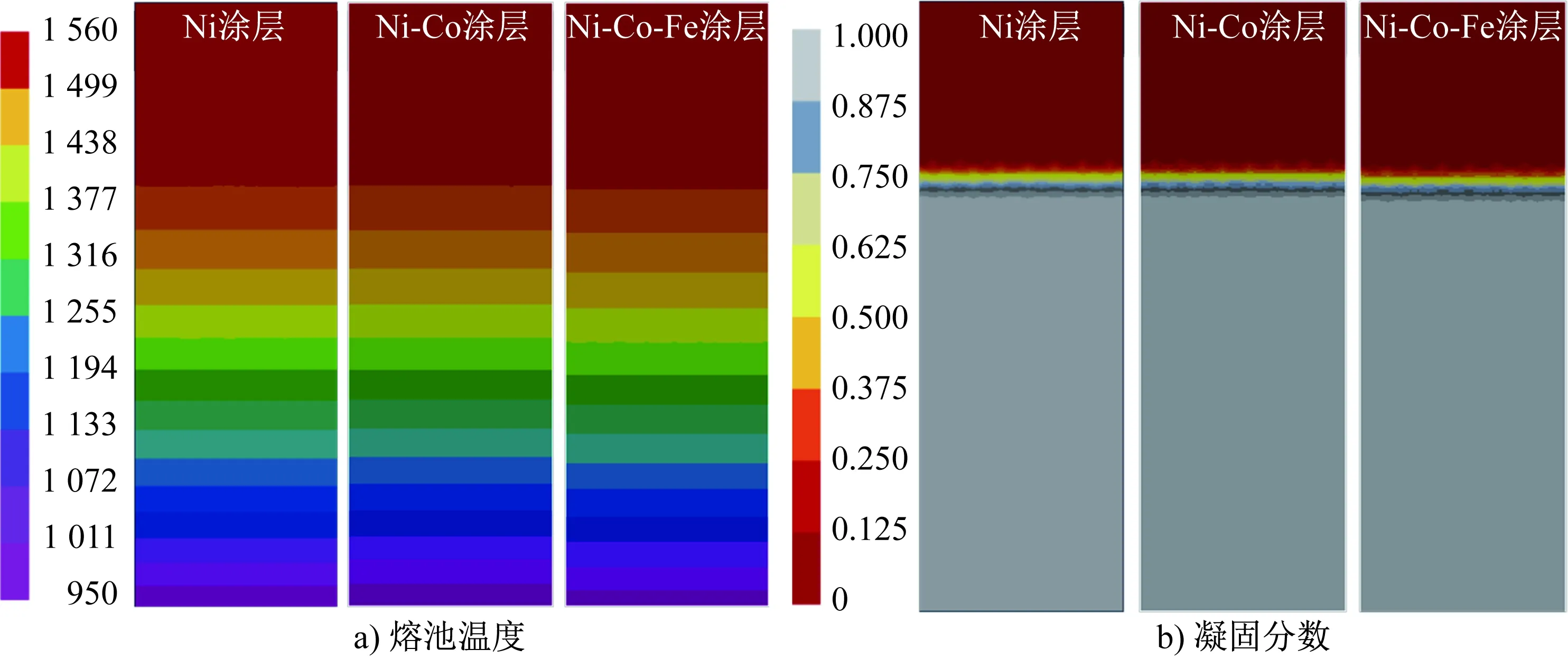

图11是不同涂层材料熔池的温度场和凝固场分布。对比发现,Ni涂层和Ni- Co涂层熔池的宏观温度场及凝固场几乎没有差别,而Ni- Co- Fe涂层熔池中整体温度略高于前两种涂层的熔池,并且Ni- Co- Fe涂层熔池中的固相率和固- 液两相区位置也略低于前两种涂层的熔池。

图11 不同涂层材料熔池的温度和凝固分数分布Fig.11 Distributions of temperature and solidification fraction in molten pool of different coating materials

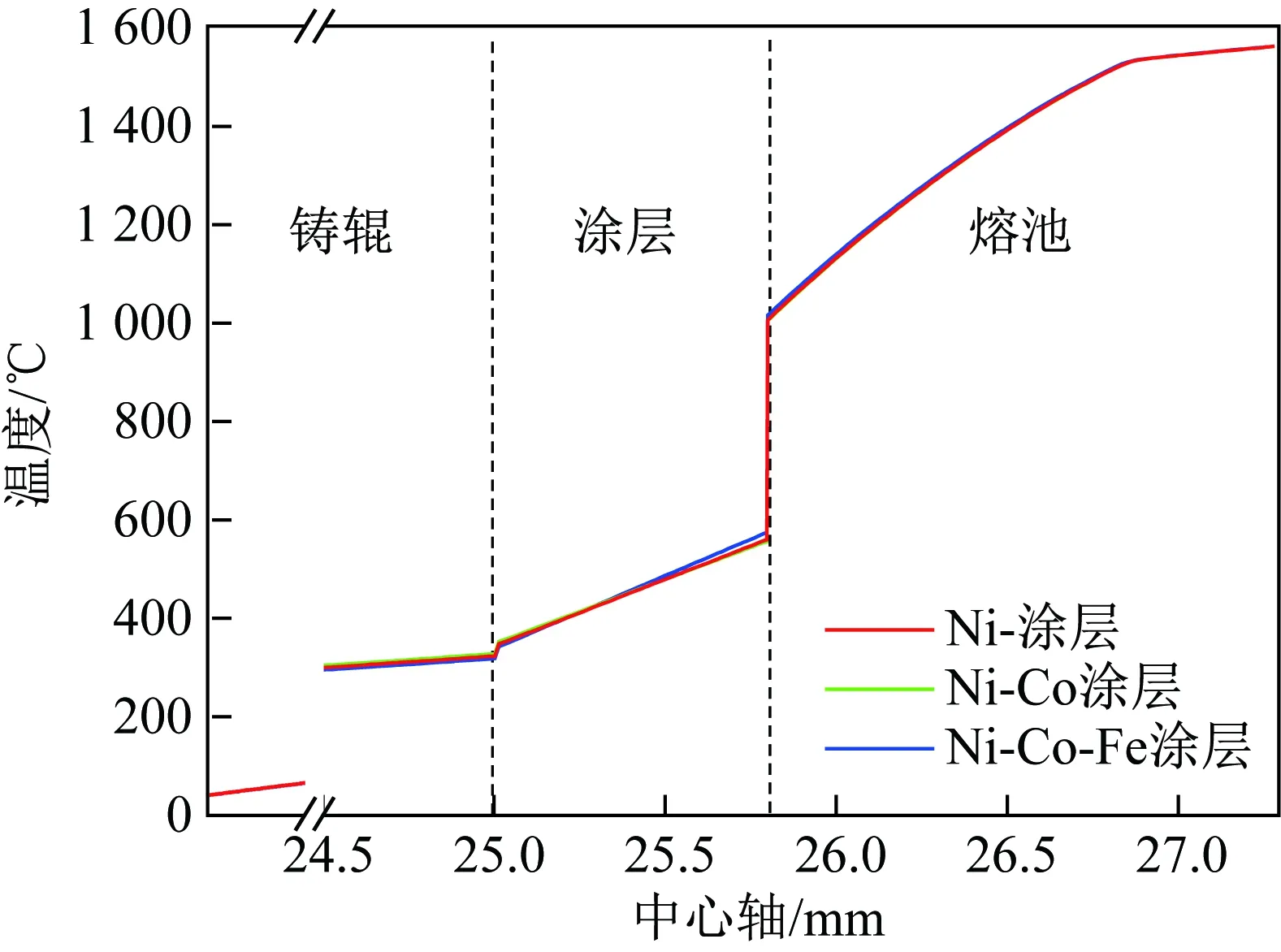

图12是不同涂层材料的模型中心轴线的温度分布。从图12可以看出,3种涂层材料的模型中心轴线温度变化趋势一致,Ni涂层和Ni- Co涂层熔池的温度变化曲线基本重合。Ni涂层和Ni- Co涂层的铸辊温度略高于Ni- Co- Fe涂层的铸辊温度;Ni涂层和Ni- Co涂层及其熔池的温度略低于Ni- Co- Fe涂层及其熔池的温度。

4 结论

(1)铸辊的旋转对薄带连铸过程有显著影响,当水冷对流换热系数为250 000 W/(m2·K)时,铸辊转动10 s后其温度基本达到稳定,铸辊外表面和内表面的最高温度分别为556.4和128.9 ℃。薄带坯凝固厚度从热循环开始时的1.004 mm减小至稳定状态的0.976 mm,因此应根据实际情况调整铸辊间辊缝大小,防止发生漏钢事故。

图12 沿不同涂层材料的模型中心轴线的温度变化Fig.12 Variation of temperature along the center axis of the model of different coating materials

(2)当水冷对流换热系数从5 485 W/(m2·K)→40 040 W/(m2·K)→ 250 000 W/(m2·K)逐渐增加时,铸辊外表面最高温度从686.4 ℃→586.7 ℃→556.4 ℃逐渐降低,薄带坯凝固厚度从0.884 mm→0.942 mm→0.976 mm逐渐增加。因此水冷强度的增加提高了凝固过程的传热效率,但冷却强度过大会使传热效率降低造成多余的损耗。

(3)Ni涂层、Ni- Co涂层和Ni- Co- Fe涂层的铸辊外表面最高温度分别为556.4、553.1和570.9 ℃。Ni涂层和Ni- Co涂层的导热系数相近,两者熔池的温度场几乎一致;Ni- Co- Fe涂层的导热系数略小,其熔池中整体温度略高于另两种涂层材料的熔池。