浅谈针状焦的生产工艺及应用前景

2021-06-03杨桦陈雪和凤祥武全宇李金阳盖云峰

杨桦,陈雪, 和凤祥, 武全宇,李金阳,盖云峰

(中钢集团鞍山热能研究院有限公司,辽宁 鞍山 114000)

0 前 言

针状焦是二十世纪七十年代得到大力发展的一个优质炭素材料,外观为银灰色、有金属光泽的固体,表面呈明显的细长针状或纤维状的纹理走向,在显微镜下具有明显的各向异性的纤维状结构,因而称之为针状焦[1]。因其硫、氮等元素含量少,且有较低的热膨胀系数及合适的电阻率,是制备高功率(HP)、超高功率(UHP)电极的最主要原料,它所制成的高功率和超高功率石墨电极具有电阻率小、热膨胀系数小、耐热冲击性强、机械强度高、抗氧化性能好等突出优点[2],与普通电极炼钢相比,可缩短电炉炼钢冶炼时间30~50%,电耗可降低20~50%;当针状焦加热到2000℃以上时,其微观结构的六角碳原子平面网状结构完善发成,转变成具有规则有序的三维层状石墨晶体结构[3],因此具有较高的石墨化度及优良的导电性,具有较大的储锂能力,且具有较石墨类材料更高的理论容量和优异的低温性能[4],逐渐成为锂离子电池负极材料的优质原料。

1 针状焦分类及基本性质

1.1 针状焦的分类

针状焦按原料的不同,分为油系针状焦和煤系针状焦。油系针状焦是以石油重油、渣油等为原料生产的,油系针状焦生产方法是美国在上世纪50年代后期开发的,以热裂化渣油和催化裂化澄清油等石油加工厂重质馏分油为原料,经延迟焦化和煅烧等工艺过程制得成品油系针状焦。ConocoPhillips目前是全球最大的油系针状焦生产商。煤系针状焦以煤焦油馏分油或煤焦油沥青为原料生产的。煤系针状焦生产方法是1979年由日本新日铁和三菱化成公司开发的,该法以煤炼焦副产品煤焦油沥青为原料,经原料预处理、延迟焦化和煅烧3个工艺过程制得成品煤系针状焦。作为新日铁集团旗下一家专业生产碳素制品的公司,C-Chem目前也是全球最大的煤系针状焦生产商。

1.2 针状焦的基本理化指标

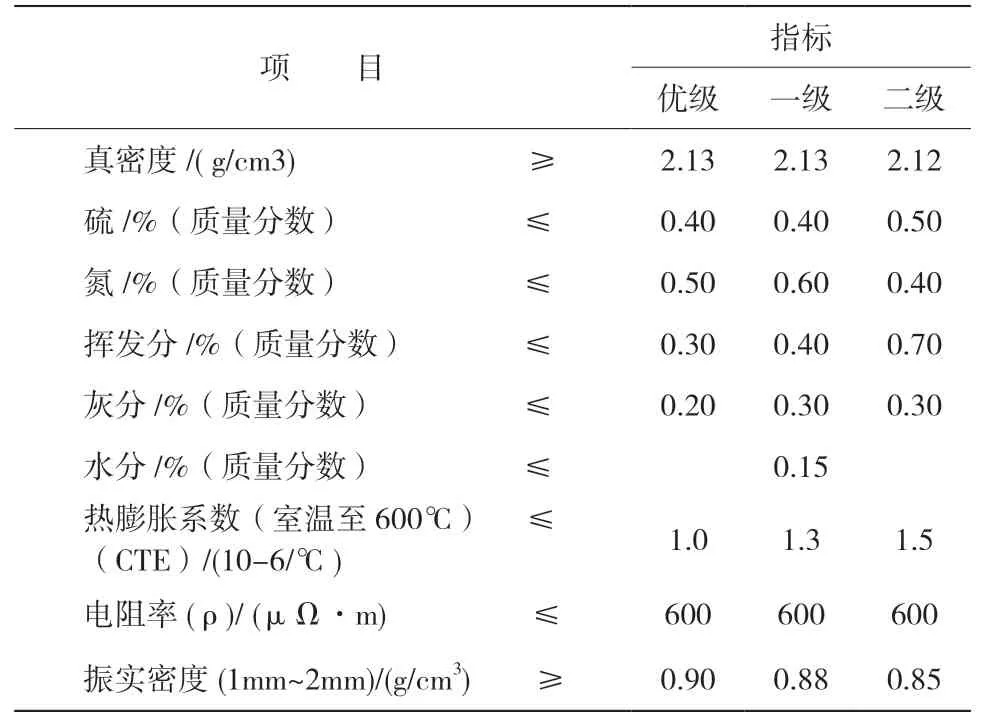

虽然两种针状焦生产工艺不完全相同,但用途基本相同。因此,在质量指标的控制上基本一致,现将煤系针状焦的质量指标总结如表1所示:

表1 煤系针状焦理化指标Table 1 Physical and chemical indexes of coal series needle coke

热膨胀系数 (CTE) 是针状焦最重要的性能指标之一,与针状焦各向异性程度和微观结构有关,热膨胀系数越低表明材料平行于颗粒长轴的晶格结构越优异,在骤冷骤热情况下形变越低。

针状焦真密度大小是考察煅烧效果的重要指标,体现了炭材料排列规整程度,真密度越大,表明炭材料石墨化度越高,即晶体结构内部越致密,排列越整齐。材料的真密度也与煅烧温度成线性关机,即随其煅烧温度的上升而增大。例如油系针状焦的真密度煅烧前为1.36~1.62g/cm3,经过煅烧后可达到2.04~ 2.12g/cm3。一般优级品油系针状焦和煤系针状焦的真密度都在2.13g/cm3左右。

电阻率是石墨电极性能的重要指标[5]。因此,通过测定针状焦的电阻率可以直观的了解材料的性能,针状焦的点租赁部随温度的升高呈直线大幅度下降。相经过同的温度煅烧后,油系针状焦的电阻率最低,煤系针状焦高于油系针状焦,其测定结果受针状焦的真密度和焦炭颗粒堆积后孔隙的影响,还受颗粒的形成影响。针状焦的颗粒是长形,测粉末电阻率时,加压后针状焦的颗粒横卧,使得粉末电阻率值增大。制品挤压成型时,由于焦炭颗粒的顺纹理方向趋于平行挤压方向排列,使得制品的电阻率在平行挤压方向较低。煤系针状焦和石油系针状焦相比,煤系针状焦的电阻率较低。

灰分主要来源于焦油中的盐类及杂质。灰分含量对焦炭的电阻率有影响,并且灰分含量过高会使焦炭的耐磨强度降低。针状焦生焦在煅烧的过程中,灰分会有所增加,是由于高温处理时会产生一定的氧化烧损,会增加一部分灰分含量,在则,由于煅烧过程中会有10%左右的挥发分外逸,炭质部分基准数量的减少十分灰分也会增加。

挥发分的高低与焦炭的焦化成熟程度有关。它与炭素制品的最终质量没有直接关系,但是对煅烧操作影响较大。采用延迟焦化生产的石油焦挥发分不仅取决于焦化温度,还与渣油通入焦化塔的装填时间及向焦炭层吹入蒸汽的条件相关。

水分主要来源于生焦水力除焦时的水分残留及物料传输、存储过程中的水分掺杂。成品针状焦的水分含量不宜过多,如果含有较多的水分,不仅破碎、墨粉和筛分等操作困难外,还有影响材料在再加工过程中,原料与粘结剂追歼颗粒的润湿和吸附。因此,一般针状焦的水分含量指标控制在不大于0.15%。

2 针状焦的生产现状、原理及工艺

2.1 国内外针状焦生产现状

国际上能规模生产针状焦的国家。主要集中在美、英、德、日等少数几个国家,美国、英国只生产油系针状焦,日本煤系、油系针状焦都能生产。国外针状焦生产能力约在 120万t左右。其中,油系针状焦生产以美国等为代表,而煤系针状焦则主要集中在日本[6]。日本的水岛制油所和兴亚株式会社(KOA)、美国的碳/石墨集团海波针状焦公司(CGG)和Conoco INC(美国休斯敦工厂)、英国的Conoco INC(英国HUMBER工厂)均生产油系针状焦;煤系针状焦生产技术主要掌握在日本三菱和新日铁化学株式会社手中,技术高度保密。国外针状焦主要企业生产规模简况见表2。

表2 国外主要企业针状焦生产规模Table 2 The production capacity of foreign enterprises for manufacturing needle coke

我国煤系与油系针状焦的开发研究几乎同时起步,始于20世纪70年代末80年代初,油系针状焦主要生产厂家为山东益达大、京阳科技等几家近年来成为针状焦市场的主要力量。煤系针状焦主要集中在中钢鞍山热能研究院、山东振兴炭材、开封炭素、河南开封碳素等几家。加子即将投产及建设中的宁夏百川科技、福马集团等厂家,针状焦年总产能达到120wt/以上。

2.2 针状焦制备原理

针状焦形成过程基于为液相炭化理论和气流拉焦工艺。自从Brooks和Taylor[3]在沥青液相炭化过程中发现中间相小球体以来,并测定了小球体的结构,为中间相研究建立了基础。许多学者[7]对液相炭化过程的研究表明,针状焦的形成机理可分为两个阶段。

第一阶段是煤沥青中的多环芳烃在高温加热时发生热分解和热缩聚反应,形成具有圆盘形状的多环缩合芳烃平面分子,这些平面稠环芳烃平面分子在热运动和外界搅拌的作用下相互靠近,并依靠分子间范德华力的作用层积起来,形成中间相小球体。小球体通过吸收母液中的分子或相互融并成长为大的球体,当球径达到表面张力难以维持其球形时,球体逐渐解体形成各向异性高、流动性好的广域中间相。

第二阶段主要是气拉焦工艺为针状焦的形成提供外加动力。在中间相小球体发生解体生成中间相沥青直到固化前的全过程中,焦化塔内有气体连续地向一定方向流动,这种气流有一定流速,能够对中间相沥青施加足够的剪切力但又不产生扰动,使中间相沥青分子在向列型有序排列中固化,最后生成为针状焦。从原料到形成针状焦的机理可用图1所示模型表示。

图1 原料炭化形成针状焦的模型Fig 1 Carbonization model of feedstocks into needle coke

中间相的各向异性程度主要取决于炭化条件和原料。充分长大、各向异性程度较高的的中间相和气体逸出使中间相有序排列成流线型是形成针状焦的主要条件。

2.3 针状焦生产工艺

无论是油系还是煤系针状焦其工业化生产过程均分为原料预处理、焦化和煅烧三个工序。

2.3.1 原料预处理

原料预处理的主要目的是去除原料沥青中喹啉不溶物(QI)等有害杂质,制取精制沥青。原料沥青中的QI一部分来源于煤焦油蒸馏时某些高分子树脂状物质受热聚合生成的无定形炭,还有从炼焦炉炭化室随煤气带来的煤粉和焦粉。它们附着在中间相周围,阻碍球状晶体的长大、融并,焦化后也不能得到纤维结构良好的针状焦组织,最终生成的焦多为镶嵌结构。只有通过原料预处理,除去QI,然后再进行组分调制,才能获得满足针状焦生产需要的原料—精制沥青。

原料预处理主要方法有:蒸馏法、离心法、溶剂法、改质法、。

(1)蒸馏法。

美国专利技术,通过真空蒸馏切取适合于生产针状焦的原料。工艺比较简单,但精制沥青收率低。

(2)离心法

美国专利技术,用离心机等机械设备除去QI的方法。煤焦油沥青在适宜的温度、粘度下进入离心机将QI脱除。该方法精制沥青收率高,但对设备要求较高,针状焦质量一般,工艺适中,投资大。

(3)溶剂法

美国、日本、波兰、中国等有不少专利介绍,用脂肪烃和芳香烃按一定比例制备成混合溶剂,以混合溶剂处理煤沥青除去QI。在日本,用溶剂法生产煤系针状焦的有新日铁和三菱化成两套装置。用该技术处理后得到的精制沥青收率高,针状焦产品质量好,但工艺复杂,投资也高。

(4)改质法

该方法是将混合煤系原料油送到特定的闪蒸塔中,在一定的温度、真空度下闪蒸出闪蒸油,闪蒸油进入聚合釜进行聚合,得到针状焦原料—缩聚沥青。此工艺精制沥青收率较低,操作工艺难于控制,但工艺简单。

以上四种原料预处理工艺方法,真正实现工业化生产的有改质法及溶剂法。这两种方法相比:

改质法得到的缩聚沥青分子量分布较为集中,在焦化过程中很难控制反应速度,一旦到达反应条件,反应速度过快,控制不好容易造成焦化窜塔事故,因此改质法对温度控制的要求非常严格,操作弹性差,工艺参数不易控制,该方法没有成功得到规模工业化应用。

溶剂法是通过物理过程分离出QI,没有破坏精制沥青中族组成结构,沉降分离过程中沥青的分子量分布在合适的范围内,焦化反应循序渐进,反应过程较为温和,焦化过程中不会造成窜塔事故。该方法只要控制好芳脂比、溶剂比,同时保证原料预处理系统不堵塞,则工艺就会长周期运行。

2.3.2 焦化

国内外煤系针状焦生产的焦化工序主要采用延迟焦化工艺,该工艺方法是由石油加工的延迟焦化工艺发展而来,工艺成熟,但设备、工艺操作较为复杂。主要过程是:经原料预处理工序处理后得到的精制沥青与焦化自产循环油一起加热到焦化反应所需温度,迅速送入焦炭塔内进行焦化。根据前述的针状焦形成机理,在塔内发生一系列反应过程,最终形成针状焦生焦。

2.3.3 煅烧

经延迟焦化工序生产出来的生焦产品含有较高的水分和挥发分,进行高温煅烧处理后,针状焦的元素组成和炭微晶结构形态都发生一系列深刻的变化,从而提高了它的理化性能,才能成为优质的成品针状焦。

国内外针状焦煅烧多采用回转窑,有的厂家也采用旋转多床炉,也有厂家采用罐式窑。煅烧温度一般在1400~1500℃。生焦经高温煅烧后,水份降低到0.15%以下,挥发份降到0.5%以下,真密度、机械强度、导电性、抗氧化性和化学稳定性均有较大提高。

3 针状焦应用前景分析

针状焦主要应用仍然为石墨电极市场,超高功率石墨电极以针状焦为原料,主要用于超高功率电弧炉炼钢。随着全球钢铁工业的发展,电弧炉逐渐向大型、超高功率以及电子计算机自动控制等方向发展,超高功率电弧炉的使用量不断增加,促进了超高功率石墨电极的应用,针状焦需求量也不断增长。

随着能源短缺,发展新能源一度成为各国抢占未来发展制高点的重要战略产业。2016年3月,国家公布了“十三五”计划百大工程及项目,包括了“发展储能与分布式能源”和“全国新能源汽车累计产销售量达500万辆”等两个项目,表明了对发展清洁能源和新能源交通工具的决心。锂离子电池因其能量密度高、环境友好、结构多样化及价格低廉等优异特性成为混合动力汽车、空间技术等高端储能系统的理想电源,成为国家大力支持优先发展的项目[29]。2019年针状焦80%为用作负极材料原料。一直以来,锂离子电池负极材料的性能和价格是影响锂离子电池性能的关键因素,优化针状焦生产工艺、提高质量,为负极材料提供均质的、稳定的原料供应是我们要努力的方向。