枯草芽孢杆菌产碱性果胶酶发酵条件的优化

2020-04-22王克芬佟新伟王兴吉刘文龙

王克芬,佟新伟,张 杰,王兴吉,刘文龙

(山东隆科特酶制剂有限公司,山东省酶制剂发酵技术重点实验室,山东 临沂 276400)

果胶酶是能分解植物组织中果胶质的酶类物质,广泛分布于微生物和高等植物中,在一些昆虫和原生动物体内也有发现[1-3]。1972年,研究者首次从噬碱菌中分离出碱性果胶酶。据报道,由微生物生产的果胶酶占全球食品用酶的25%,已成为一种十分重要的生物酶制剂[4-6]。果胶酶主要包括原果胶酶、果胶醋酶、多聚半乳糖醛酸酶、果胶裂解酶等四大类[7-10]。来源于微生物的原果胶酶、果胶醋酶、聚半乳糖醛酸酶和果胶裂解酶的最适pH有偏酸的、偏碱的,而果胶酸裂解酶则全部属于碱性果胶酶[11-14]。真菌来源的果胶酶较细菌来源的偏酸[15-16]。碱性果胶酶的作用原理是通过反式消去作用切断植物纤维上果胶酸及果胶酸酯分子中的α-1,4-糖苷键[17]。

果胶酶的生产菌株有很多,应用较多的是真菌,以曲霉属菌较为常见。真菌产的果胶酶大部分是酸性果胶酶,这类真菌主要是曲霉属、青霉属、镰孢属、毛霉属、酵母属。细菌产的果胶酶以碱性果胶酶为主,这类细菌主要是假单抱菌属、黄单孢菌属、欧文氏菌属、芽孢杆菌属、克雷伯氏菌等[18]。

酸性果胶酶主要应用于果汁和蔬菜产业、酿酒业,碱性果胶酶在麻类的生物脱胶、棉织物的精练、造纸、动物饲料、果胶废水预处理、咖啡发酵和茶发酵等领域应用广泛[19-20]。碱性果胶酶在纺织行业中有广泛的应用前景,主要用于苎麻脱胶和棉织物前处理的精炼环节中,与高温碱煮方法相比,具有保护纤维、降低能耗、没有化学污染等优势[21-22]。

产碱性果胶酶的菌株的培养基由碳源、氮源、无机盐等组成。本实验采用枯草芽孢杆菌产碱性果胶酶,对其发酵培养基及培养条件进行优化,旨在提高该菌株的发酵水平,降低生产成本,为后续实验及扩大生产提供帮助。

1 材料与方法

1.1 菌种

枯草芽孢杆菌: 实验室筛选出保存的菌种。

1.2 培养基

平板培养基:蛋白胨11 g/L、酵母粉5 g/L、氯化钠11 g/L、琼脂18 g/L、pH为7.0。

摇瓶种子培养基:蛋白胨11 g/L、酵母粉5 g/L、氯化钠11 g/L、pH为7.0。

种子罐培养基:蛋白胨11 g/L、酵母粉5 g/L、氯化钠11 g/L、pH为7.0。

发酵罐培养基:35 g/L棉籽蛋白、30 g/L麦芽糖浆、20 g/L果胶、pH为7.0。

1.3 培养方法

1.3.1 种子的活化

将冻存种子在平板培养基上画线分离,在36 ℃条件下培养36 h,选取活化好的单菌落于装在200 mL摇瓶中的种子培养基上,在36 ℃、220 r/min条件下培养12 h。

1.3.2 种子罐的培养

以5%的接种量转接到10 L种子罐培养基中,在36 ℃、罐压0.05 MPa条件下,通过增加转速和风量控制溶氧50%以上,补氨控制PH7.0,培养11 h。

1.3.3 发酵罐的培养

以5%的接种量接到含30L培养基的发酵罐中,在36 ℃、罐压0.05 MPa条件下,通过增加转速和风量控制溶氧30%40%,补氨控制PH7.0,培养52 h。

1.4 碱性果胶酶活力测定

将发酵液在4 ℃条件下,在12 000 r/min的高速冷冻离心机上离心5 min,取上清液制成酶液测定酶活力。方法如下。

取1 mL酶液和2 mL果胶1%(w/v)果胶(PH9.0缓冲液配制)溶液分别置于两个试管中,于45 ℃水浴预热5 min,再将它们充分混合,准确反应10 min,取上述混合物1 mL加入9 mL 0.01 mol/L HCL终止反应,在235 nm处测定吸光值,以灭过酶活的酶液作为空白对照。

将1个标准酶活力单位定义为每分钟裂解果胶产生1 umol不饱和聚半乳糖酸酸的酶量。不饱和聚半乳糖酸酸在235 nm处的摩尔吸光系数为4 600 mol/(L·cm)。

酶活力:U=(A/4600)×106×10-3×3×10×10-1×n=A×n×30/46

上式中,U为酶液的酶活力,单位为U/mL;A为OD235;n为酶液稀释倍数。

1.5 总糖测定

标准曲线的制作过程如下:取6支25 mL刻度试管,编号后按顺序分别加入0、 0.2、0.4、0.6、0.8、1.0 mL的100 μg/mL蔗糖标准液,再分别加入2.0、1.8、1.6、1.4、1.2、1.0 mL的水。接着按顺序加入1 mL 9%的苯酚溶液,摇匀。最后加入浓硫酸5 mL,混均后静置冷却,以试剂空白液为对照,用分光光度计在485 nm波长处,1 cm比色皿测定吸光度值。

以蔗糖浓度为横坐标,吸光度值为纵坐标,绘制标准曲线。如图1所示。

图1 总糖测定标准曲线

样品总糖测定过程如下:取一定稀释倍数(稀释100或200倍)的样品液2 mL,步骤与制作标准曲线的相同,按顺序分别加入苯酚、浓硫酸溶液,显色并测定光密度。用标准线性方程求出总糖的量。

2 结果与分析

2.1 培养基配方优化

利用20 L发酵罐,对枯草芽孢杆菌液态发酵产碱性果胶酶培养基中的发酵主料种类及配比进行优化研究。

2.1.1 不同碳源对发酵产酶的影响

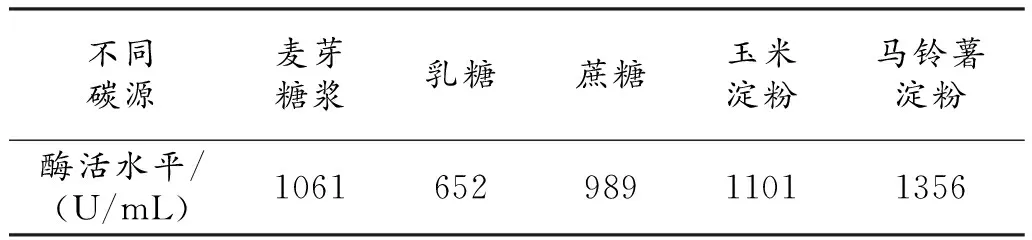

将发酵培养基中的30 g/L麦芽糖浆分别用30 g/L的乳糖、蔗糖、玉米淀粉、马铃薯淀粉替换。测定发酵液上清碱性果胶酶酶活,结果如表1所示。

表1 碳源对产酶的影响

碳源种类对产酶的影响较大,其中马铃薯淀粉的产酶效果最好,其次是玉米淀粉、麦芽糖浆、蔗糖、乳糖。马铃薯淀粉促进菌体产生较高酶活,原因可能是马铃薯淀粉含有多种本菌株所需要的营养成分,促进了碱性果胶酶的生成。因此,选择马铃薯淀粉作为培养基碳源。

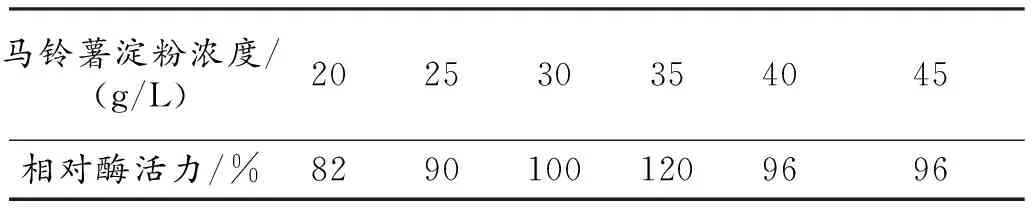

以马铃薯淀粉为作为优化培养基的碳源,对不同浓度的马铃薯淀粉进行实验。将马铃薯淀粉质量浓度按梯度设为20、25、30、35、40、45 g/L,其他成分不变,结果如表2所示。

表2 马铃薯淀粉浓度对产酶的影响

马铃薯淀粉浓度为35 g/L时相对酶活最高。马铃薯淀粉浓度对产酶有很大影响:若浓度过低则导致不能满足菌体代谢需求,进而影响产酶;浓度过高则提高发酵液的渗透压,就会使细胞脱水,导致细胞受损或死亡,形成代谢阻遏,抑制酶的表达。选择浓度为35 g/L的马铃薯淀粉进行氮源优化实验。

2.1.2 不同氮源对产酶的影响

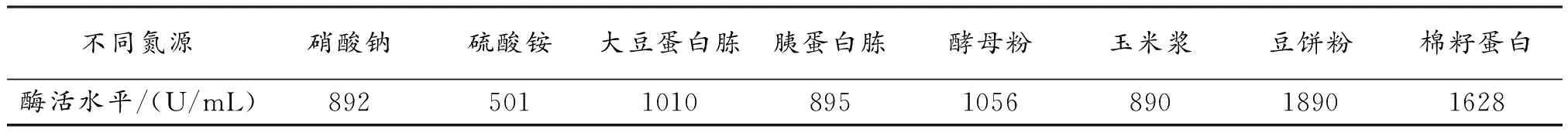

将发酵培养基中的35 g/L棉籽蛋白分别用35 g/L硝酸钠、硫酸铵、大豆蛋白胨、胰蛋白胨、酵母粉、玉米浆、豆饼粉替换。结果如表3所示。

表3 氮源对产酶的影响

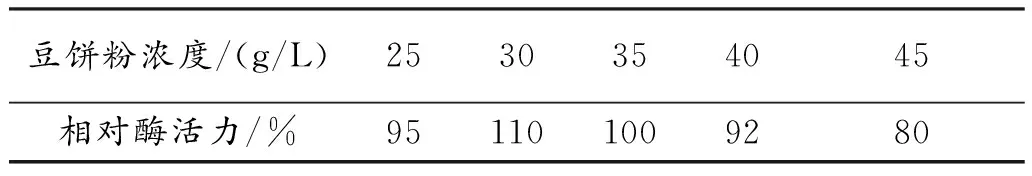

无机氮源与有机氮源对酶表达影响的区别很大。无机氮源不但未促进产酶反而降低酶活水平,有机氮源对酶的影响较大,在使用豆饼粉时能促进产酶。对不同质量浓度的豆饼粉进行实验,以酶活的百分比表示酶活的含量,最大酶活为100%,结果如表4所示。

表4 豆饼粉浓度对产酶的影响

豆饼粉的浓度为30 g/L,其相对酶活高于其他质量浓度,表明此浓度利于产酶,因此选取30 g/L豆饼粉作为发酵培养基的氮源。

2.1.3 无机盐对产酶的影响

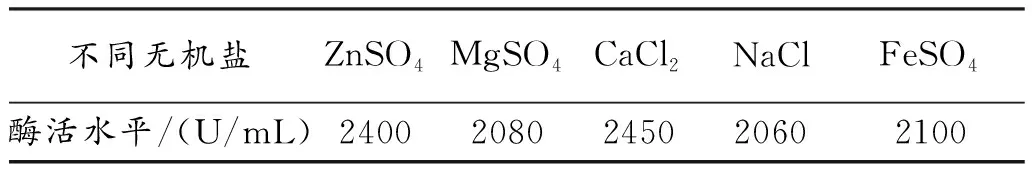

在优化碳氮源的基础上添加无机盐,研究微生物对产酶的影响,分别添加20 mmol/L的ZnSO4、MgSO4、CaCl2、NaCl、FeSO4于优化培养基中,结果如表5所示。

表5 金属离子对产酶的影响

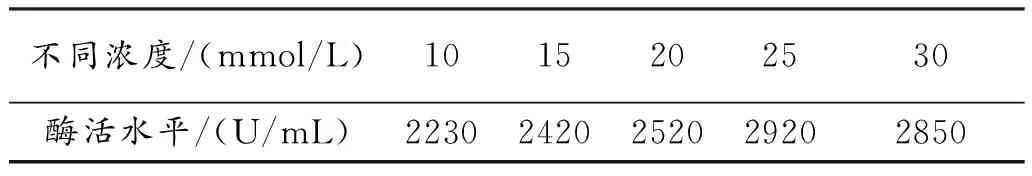

从表中可以看到对酶的表达影响最大的是CaCl2,其次是ZnSO4。这两种盐的促进作用较一致,因此在培养基中都添加相同的摩尔比例,考察这两种盐对酶表达的影响,结果如表6所示。

表6 不同浓度Ca2+和Zn2+对产酶的影响

实验结果表明,25 mmol/L的Ca2+和Zn2+对酶活的影响较大,均高于对照组,这表明添加Ca2+或Zn2+对酶的表达有一定的促进作用,因此添加25 mmol/L(即4.025 g/L)的ZnSO4和2.775 g/L的CaCl2于优化培养基中进行下一步实验。

2.1.4 磷酸盐对产酶的影响

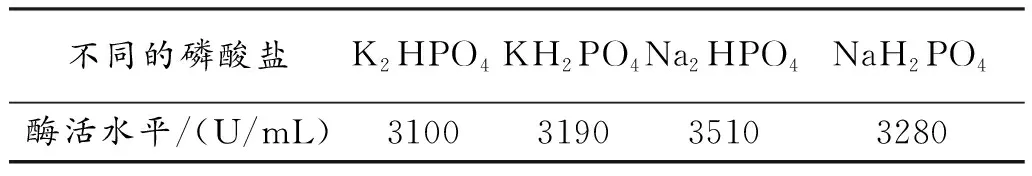

磷是菌体生长繁殖所需的重要元素,在发酵培养基中的磷酸盐对pH值起到缓冲作用,避免pH值短时间内迅速改变,在上述优化配方的基础上添加0.6 mol/L磷酸盐对产酶的影响,结果如表7所示。

表7 磷酸盐对产酶的影响

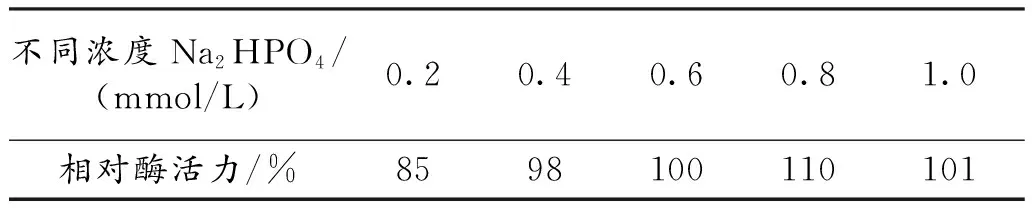

由表7可以看出,添加Na2HPO4可以有效提高酶活,并且可以促进菌体的生长。进一步对不同浓度的Na2HPO4进行实验,以酶活的百分比来表示酶活的含量,最大酶活为100%,结果如表8所示。

表8 磷酸盐对产酶的影响

实验结果表明,浓度为0.8 mol/L(即113.6 g/L)的Na2HPO4可以进一步提高酶活水平。在优化配方后,进一步对发酵过程的控制方法进行优化。

2.2 培养条件优化

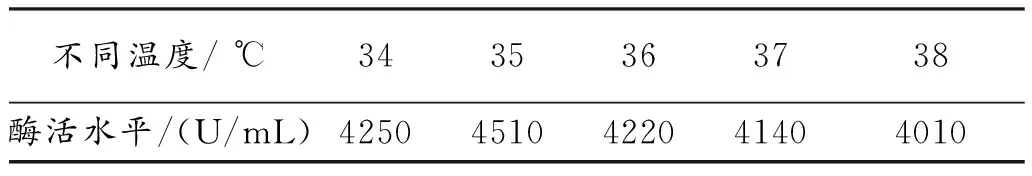

2.2.1 温度对产酶的影响

温度在发酵过程中起着非常关键的作用,影响着微生物的整个代谢过程。分别设置34、35、36、37、38 ℃进行实验,结果如表9所示。

表9 培养温度对产酶的影响

从表9可知,温度在35 ℃时酶活最大,温度低于35 ℃时酶活较低,而高于35 ℃时酶活梯度下降。当温度过低时菌体代谢较慢,所产酶量也较少;当温度过高时菌体代谢所需酶的活性降低,导致发酵减缓,从而影响酶的表达。

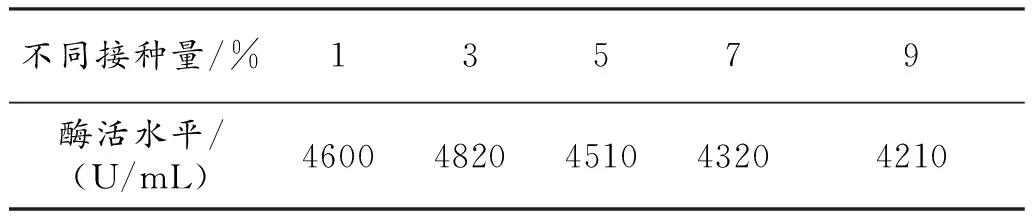

2.2.2 接种量对产酶的影响

接种量不同也会影响菌体代谢。分别设定1%、3%、5%、7%、9%的接种量,测定酶活,比较产酶效果,结果如表10所示。

表10 接种量对酶活的影响

从表中可知,接种量为3%对酶活的影响较大。接种量的大小影响发酵过程酶的表达:接种量小导致菌体生长缓慢降低酶的发酵水平;接种量较大,前期菌体生长迅速,营养物质迅速消耗,并产生大量代谢废物及有毒物质,抑制中后期微生物生长。因此,选取接种量为3%。

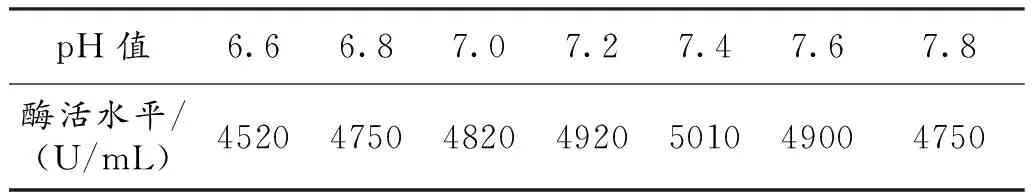

2.2.3 发酵过程pH优化

pH对菌体发酵培养及酶的表达有至关重要的影响。通过补加磷酸和氨水来控制发酵过程中的pH,测定发酵过程中的酶活水平,结果如表11所示。

表11 发酵罐中不同pH对酶活的影响

当pH=7.4时对产酶更有利。因此在后续的补料过程中控制pH=7.4进行实验。

2.2.4 发酵罐补料优化

碳源在菌体发酵过程中起着至关重要的作用。不断补充碳源可以为菌体的生长和产酶提供能量,以延长产酶周期。因此,实验在发酵罐培养过程中不断流加350 g/L浓度的不同碳源,以维持发酵液中的总糖浓度为20 μg/mL,实验结果如表12所示。

表12 补料对产酶的影响

实验表明,流加350 g/L浓度的葡萄糖对菌体产酶有非常明显的促进作用。

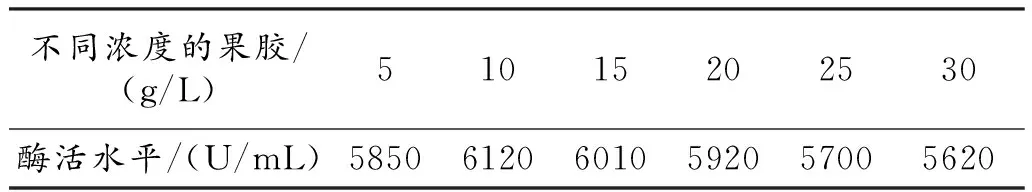

2.2.5 发酵罐补料配方的优化

果胶物质在菌体发酵过程中起着产酶促进剂的作用,不断补充碳源可以为菌体的生长和产酶提供能量。随着酶活水平不断提高,果胶物质大量消耗,会导致此类诱导物质的含量不足,因此在补料配方中添加不同浓度的果胶以观察其对酶活的影响,实验结果如表13所示。

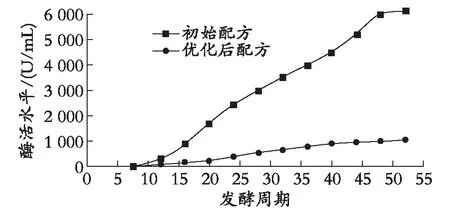

实验表明,补料配方中添加10 g/L的果胶会诱导菌体产生更多的碱性果胶酶,达到更高的酶活水平。使用以上优化的配方及控制工艺后,发酵罐的产酶曲线与之前的产酶曲线如图2所示。

表13 补料对产酶的影响

图2 发酵前后的产酶曲线

3 结论

对本公司所储藏的枯草芽孢杆菌进行液体发酵产碱性果胶酶的优化实验,最终确定了枯草芽孢杆菌的最优产酶培养基:马铃薯淀粉35 g/L、豆饼粉30 g/L、氯化钙2.775 g/L、硫酸锌4.025 g/L、Na2HPO4113.6 g/L、果胶20 g/L。最优发酵控制工艺:发酵温度为35 ℃,接种量为3%。在发酵过程中控制PH值为7.4,维持罐压0.05 MPa以提高供氧能力,通过调整转速和风量,使发酵罐中的溶氧水平维持在30%~40%。为进一步提高酶活水平,采用连续补料的方式,优化后的补料培养基配方为:葡萄糖350 g/L、果胶10 g/L。通过补料控制总糖浓度为20 μg/mL,发酵产酶周期为52 h左右。经过上述优化后,最终酶活达到6120 U/mL,较初始配方的酶活1061 U/mL提高了4.77倍。

本实验存在很多不足。例如,在补料过程中仅补加单一的碳源,营养成分较单一,产酶量相对较低。在后续实验中将考虑配合添加部分氮源或磷酸盐等,以进一步提高酶的产量。利用枯草芽孢杆菌产碱性果胶酶,具有发酵周期短、安全性好、酶活高等优点,对本出发菌株进行物理和化学诱变处理,能够进一步提高酶活。