高压蒸煮改性春笋皮膳食纤维工艺优化

2020-04-22许芳芳吴丽萍

吴 蕊,陶 芹,许芳芳,吴丽萍

(黄山学院 生命与环境科学学院,安徽 黄山 245041)

春笋的主要成分包括纤维素、半纤维素、抗性淀粉、果胶、木质素等[1]。春笋具有健脾开胃、通肠排便、增强机体免疫力、开膈消痰等功效[2]。春笋皮是在春笋加工过程中产生的下脚料,膳食纤维含量非常丰富,却往往被丢弃而造成资源浪费和环境污染。研究表明,膳食纤维(DF)分为非水溶性膳食纤维(IDF)和水溶性膳食纤维(SDF)[3]。资料显示,膳食纤维的水溶性成分含量应达到10%以上, 可以使产品有较好的膨胀性和持水性, 如此才具备较强的生理活性和保健作用[4]。然而,在天然的膳食纤维资源中SDF含量都很少,仅为3%~4%,远低于高品质膳食纤维要求[5]。如何提高膳食纤维的SDF含量成为近年来的重点研究方向,而提高SDF含量的有效途径之一是改性。高压蒸煮改性可以使膳食纤维中部分不溶性成分转变为可溶性的,空间网络结构由致密变得疏松,更好地发挥理化性能。因此,本文通过高压蒸煮改性春笋皮中的膳食纤维,旨在提高春笋皮中的SDF含量。

1 材料和方法

1.1 主要材料与试剂

春笋:市售;95%酒精:天津市大茂化学试剂厂;纤维素酶、木聚糖酶:北京格源天润生物技术有限公司;α-淀粉酶:郑州华安食品添加剂有限公司;NaOH固体粉末:上海江莱生物科技有限公司;乙醇:天津欧博凯化工有限公司。

1.2 主要设备与仪器

分析天平:梅特勒-托利多仪器(上海)有限公司;高速离心机:盐城市凯特实验仪器有限公司;WK-800A型高速药用粉碎机:青州市精诚机械有限公司;HH-4型数显恒温水浴锅:金坛市荣华仪器制造有限公司;实验室真空抽滤装置500 mL:郑州兴华玻璃仪器厂;高压蒸汽灭菌锅:济南百合仪器有限公司;LD电子天平:沈阳龙腾电子有限公司;HG-9132A型电热恒温鼓风干燥箱:上海三发科学仪器有限公司。

1.3 实验方法

1.3.1 原料预处理

选取市售的新鲜春笋,取笋皮冲洗干净,在80 ℃的鼓风干燥箱中干燥 4 h,用小型高速药用粉碎机粉碎至 1~2 mm 的粉末,将粉末过 60~70目筛,密封留用。

1.3.2 春笋皮DF的提取工艺流程

春笋皮膳食纤维提取流程如下:春笋皮粉末—加15倍蒸馏水—搅拌均匀—加0.5%体积的纤维素酶—调节pH至中性—65 ℃水浴2 h—灭酶—0.5%体积木聚糖酶—55 ℃水浴150 min—灭酶—0.5%体积α-淀粉酶—55 ℃水浴150 min—灭酶—离心—真空抽滤—残渣60 ℃恒温干燥—春笋皮膳食纤维。

1.3.3 改性春笋皮SDF工艺流程

改性流程如下:春笋皮DF—加入NaOH溶液—高压蒸煮—离心—取上清液澄清—抽滤—无水乙醇沉淀—离心—干燥—水溶性膳食纤维(SDF)。

步骤1:研究NaOH浓度对SDF含量的影响

取春笋皮DF 5 g,将蒸煮时间定为20 min,蒸煮压力为0.15 MPa,再按1 ∶45的料液比分别加入不同浓度的NaOH溶液,混合均匀后进行蒸煮,设定NaOH溶液的浓度为0.5%、0.7%、0.9%、1.1%、1.3%、1.5%,蒸煮后的料液以4800 r/min 离心10 min,取上清液[6]。将上清液离心澄清,再用真空抽滤机进行抽滤,得到水溶性膳食纤维的溶液,然后加入15倍体积的95%乙醇溶液[7],沉淀水溶性的膳食纤维,沉淀1 h后收集离心的沉淀物,将沉淀物在65 ℃条件下干燥,即得到SDF。

步骤2:研究料液比对SDF含量的影响

取春笋皮DF 5 g,NaOH 溶液的浓度设定为1.1%, 高压蒸煮压力为0.15 MPa,时间为20 min,料液比分别定为1∶25、1∶35、1∶45、1∶55、1∶65、1 ∶75。按照步骤1中的方法进行处理得到SDF。

步骤3:研究高压蒸煮时间对SDF含量的影响

取春笋皮DF 5 g,按1∶45的料液比混匀,NaOH 溶液浓度设定为1.1%,固定蒸煮压力为0.15 MPa,高压蒸煮的时间定为16、18、20、22、24、26 min。按步骤1中蒸煮后的料液操作步骤进行相关处理即得到SDF。

步骤4:研究高压蒸煮的压力对SDF含量的影响

取春笋皮DF 5 g样品,按 1∶45的料液比混合均匀,NaOH 溶液的浓度为1.1%,高压蒸煮时间为20 min,蒸煮压力设为0.05、0.10、0.15、0.20、0.25、0.30 MPa。高压蒸煮后的料液按照步骤1中的方法操作,最后得到SDF。

1.3.4 正交试验

在单因素实验确定的范围内,以NaOH溶液的浓度、料液比、高压蒸煮时间、压力等四个因素为考察指标,进行相关试验设计,因素水平(正交试验)见表1。以SDF得率为考察指标,进行L9(34)正交试验设计。

表1 正交试验因素水平表

1.3.5 SDF得率的测定

用酶-重量法测定DF的含量[8],根据 GB/T 5009.88—2008《食品中膳食纤维的测定》测定SDF含量[9]。则SDF的得率计算方法为:SDF得率=(SDF重量÷DF重量)×100%。

1.3.6 扫描电镜分析

通过电镜在15 kV下分别观察春笋皮膳食纤维与改性后的SDF的表面和微结构。将两组样品在样品架上用双面导电胶带装载,表面喷金后进行扫描观察[10],保存图片进行分析。

2 结果与分析

2.1 NaOH的浓度对SDF含量的影响

图1显示:当NaOH溶液浓度低于1.1% 时,随着溶液浓度的增大,SDF含量增多;当高于1.1%并且浓度继续上升时,SDF含量则相对减少;当浓度为1.1%时,SDF含量最高,达到16.76%。因此,NaOH溶液的浓度对SDF含量影响较显著。低浓度的NaOH 溶液会导致反应不彻底,提取的SDF含量就很低;而较高浓度NaOH 溶液使膳食纤维溶解,导致SDF含量减少。考虑到污水处理及成本等因素,确定选择较适宜的碱液浓度为0.9%~1.3%。

图1 NaOH浓度对春笋皮中SDF含量的影响

2.2 料液比对SDF含量的影响

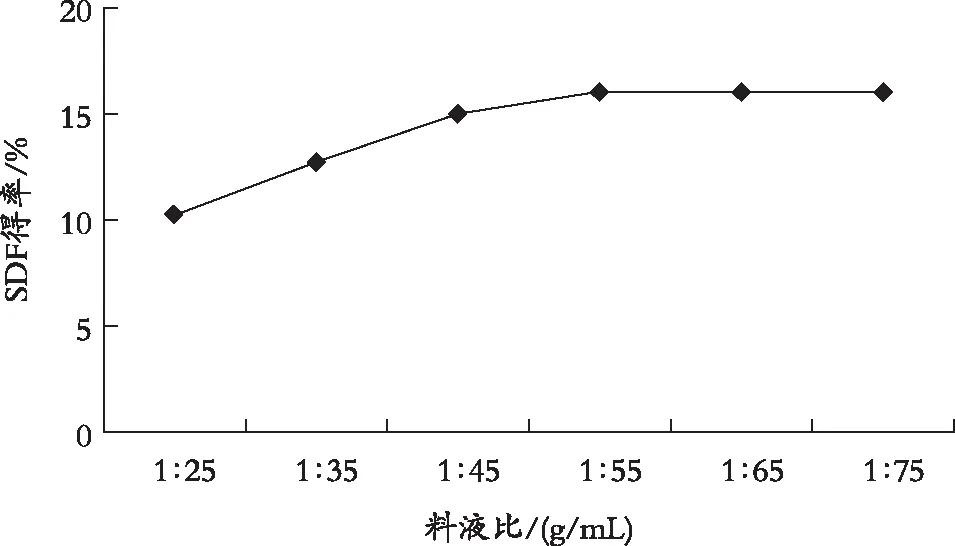

图2中的曲线变化趋势为先逐渐提高后趋于平稳。当料液比低于1∶55时,随着料液比升高,SDF得率也逐渐提高;料液比高于1∶55之后,SDF得率维持在15.98%左右。料液比在比较低的时候,DF干粉不能充分溶解,则改性的程度低,所得的水溶性膳食纤维的含量就少;随着料液比的提高,DF干粉已经充分溶解,SDF得率虽然缓慢增加但基本稳定在一定范围内。为了降低处理成本,选择最佳料液比的范围是1∶55~1∶65。

图2 料液比对春笋皮中SDF含量的影响

2.3 高压蒸煮时间对SDF含量的影响

图3显示了不同压力条件下SDF得率的规律,可溶性膳食纤维的得率折线是先上后下。可以看出:高压蒸煮的时间控制在18~24 min时,得率基本稳定;在20 min时得率最大,为11.11%。恒温时间过短,会使反应不彻底,变性不完全,提取的SDF过少;时间过长,导致物料黏度增加[11],SDF含量反而降低。因此,控制高压蒸煮的最佳时间范围为18~22 min。

图3 高压蒸煮时间对春笋皮中SDF含量的影响

2.4 蒸煮压力对SDF含量的影响

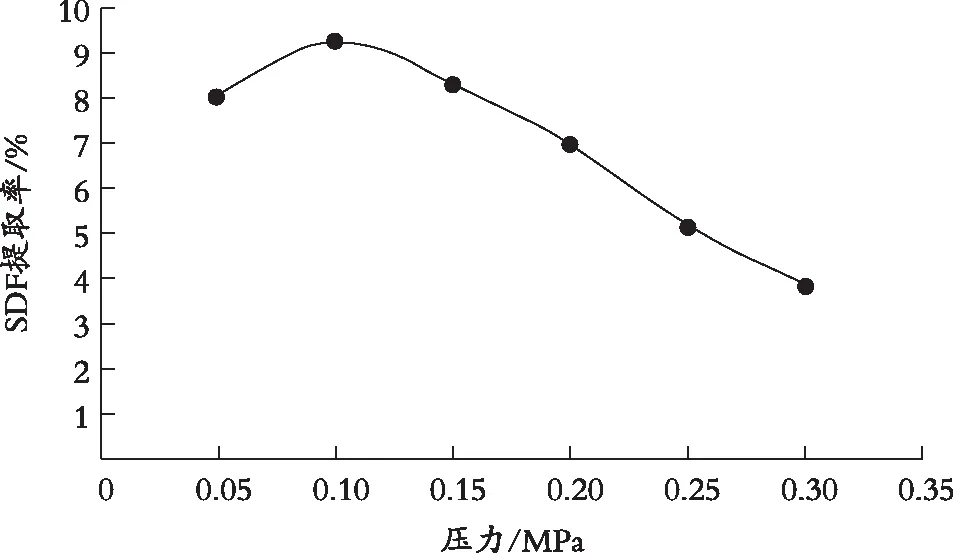

根据图4可知,蒸煮时的压力对SDF得率的影响很大。压力在0.1 MPa之下,可溶性膳食纤维的含量随压力的增大而增多;在压力大于0.1 MPa后,SDF含量随其增大而减少;在0.1 MPa时,SDF含量最大,达到9.28%。因此,选择最适压力范围为0.05~0.15 MPa。

图4 压力对春笋皮中SDF含量的影响

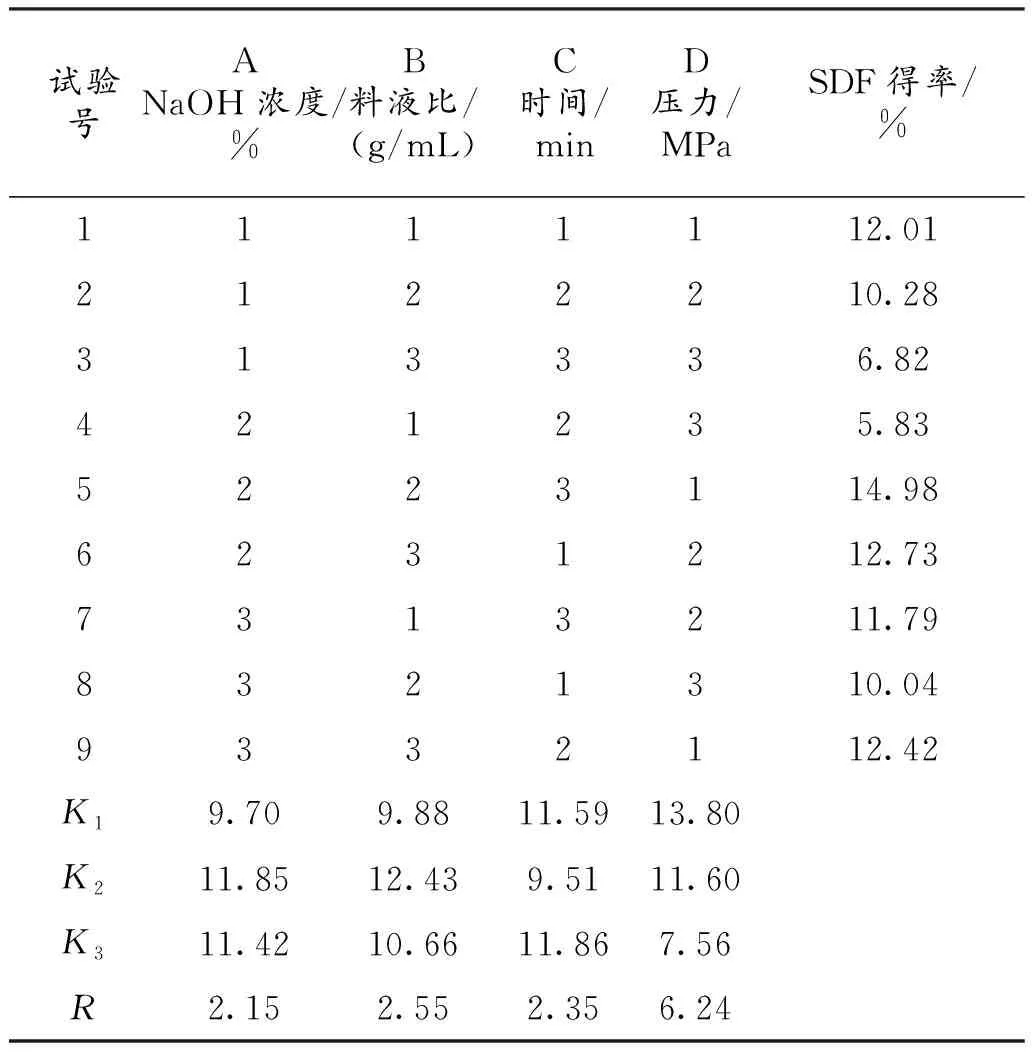

2.5 正交试验结果分析

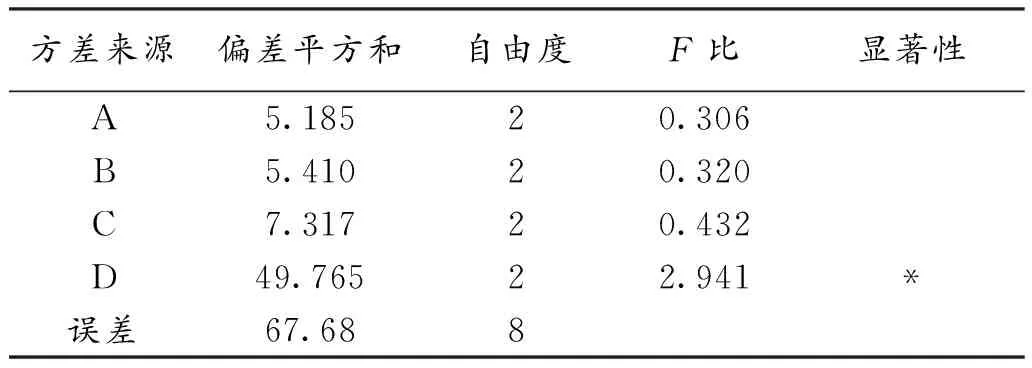

本文在大量实验的基础上确定了影响可溶性膳食纤维得率的若干因素及其适宜条件,正交试验结果如表2所示,方差分析见表3。

表2 正交试验结果分析表

表3 正交试验结果方差分析

根据表2、表3中的结果,比较各因素的极差R,排出因素的主次顺序,极差越大,表示该因素的水平变化对试验的影响越大[12]。影响春笋皮膳食纤维改性程度主次顺序为:D>C>B>A。根据正交试验效应曲线图,得出最佳方案是:A2B2C3D1,即NaOH 溶液的浓度为1.1%;料液比为1 ∶55;高压蒸煮的时间是22 min;高压蒸煮的压力为0.05 MPa。这个组合在试验中并未出现,因此本文针对此项组合进行了验证试验。结果表明,在此组合下SDF的得率是17.99%,高于正交试验中的最优数据,因此,用高压蒸煮法将春笋皮中的膳食纤维改性具有一定的可行性[13]。

2.6 扫描电镜分析

图5展示了春笋皮膳食纤维与高压蒸煮改性后的SDF的微观结构。通过观察,发现未处理的春笋有纤维感。高压蒸煮改性后提取的春笋皮SDF,表面较为疏松,呈皮膳食纤维组织较致密,为束状结构,呈细长絮状颗粒状,有孔隙,体积膨大。原因是高压蒸煮使得原来致密的结构遭到破坏,变得松散,这样更有利于水分子进入,提高持水、膨胀、持油能力,继而可改善膳食纤维的理化性能。

图5 春笋皮DF(左)和高压蒸煮改性后的SDF(右)的扫描电镜图

3 结论

本研究采用高压蒸煮的方法对春笋皮DF进行改性,通过正交试验设计优化了高压蒸煮改性的工艺,得到的最佳反应条件组合如下:料液比为1 ∶55,高压蒸煮的压力为0.05 MPa,高压蒸煮的时间为22 min,NaOH 溶液的浓度为1.1%。通过高压蒸煮改性,SDF的得率可达17.99 %[14]。扫描电镜结果显示,高压蒸煮改性改变了春笋皮DF的结构特征,使结构更加松散,有利于提高春笋皮膳食纤维的理化性能。然而,关于高压蒸煮改性对春笋皮膳食纤维结构及理化性能的影响有待进一步研究。