保温温度对固相烧结SiC/B4C复合陶瓷力学性能及微观形貌影响

2020-04-21樊子民王晓刚

樊子民,罗 娟,王晓刚

(1.西安科技大学材料科学与工程学院,西安 710054;2.陕西省硅镁产业节能与多联产工程技术研究中心,西安 710054)

0 引 言

现代科技的飞速发展使得各工业领域对低成本、高性能工程陶瓷的需求范围越来越广,因此工程陶瓷面临更苛刻的挑战,如高强、高韧、高硬、轻质[1]。显然,单一的陶瓷材料性能已不能满足复杂的工况,SiC/B4C复合陶瓷在保持碳化硅陶瓷优异性能的前提下,通过组分设计使碳化硅、碳化硼性能优势互补,复合陶瓷强度、硬度与耐磨性能明显提高,在航天航空[2]、防弹装甲[3]等领域有良好的应用。碳化硅、碳化硼[4]均因其较高的共价键含量,很难实现高度致密化。目前SiC/B4C复合陶瓷主要采用无压烧结、反应烧结、热压烧结、放电等离子烧结(SPS)等工艺制备。翟彦霞等[5-6]通过反应烧结在1 560 ℃保温2 h得到了SiC、B4C、Si主晶相均匀分布并生成微量B12(B,Si,C)3的SiC/B4C复合陶瓷;赵黎明[7]、鲍崇高[8]、宋索成[9]等通过加入短碳纤维和碳化硼颗粒联合增强反应烧结制备出SiC/B4C复合陶瓷。Wang等[10]通过对RBSBC(反应烧结碳化硅、碳化硼)复合陶瓷材料微观形貌表征及热力学分析,解释了板状碳化硅微观结构的形成机理。反应烧结坯体收缩率低,产品尺寸易控制,但反应烧结中残留Si使得复合陶瓷制件在超过1 400 ℃的高温下无法正常使用[11]。魏红康等[12]通过研究热压工艺对SiC/B4C复合材料的探索,得到致密度高达到99%,断裂韧性为5.04 MPa·m1/2、抗弯强度为354 MPa的SiC/B4C材料。热压烧结温度低、组织均匀化程度高,但难以实现复杂形状制件的制备。Sahin等[13]通过SPS烧结方法在压力40 MPa,1 750 ℃时制得了致密度达98.8%的B4C/SiC复合陶瓷。SPS烧结可实现低温短时间内材料的致密化,但制备工艺复杂,成本高[14],无法实现大规模生产。而无压固相烧结陶瓷晶界干净、高温强度高、性能稳定[15]。Zhu等[16]通过无压烧结以SiC与B4C为原料,SiC∶B4C比例为3∶17,掺入5%的CeO2,制备出相对密度达96.42%的SiC/B4C复合陶瓷,且无压固相烧结制备工艺简单,对烧制件的大小、形状的限制条件远远低于反应烧结,易于工业化,已被广泛用作耐磨、耐高温、抗腐蚀或传热的工程结构材料等的制备方法。但关于固相烧结SiC/B4C复合陶瓷工艺却不够成熟,限制了其应用范围,因而有必要对固相烧结SiC/B4C复合陶瓷制备工艺深入探索。本文研究了保温温度对固相烧结SiC/B4C复合陶瓷力学性能及显微结构的影响,以期指导实践。

1 实 验

以D50为0.95 μm的α-SiC微粉、D50为0.93 μm的B4C微粉为原料,酚醛树脂为粘结剂。按照配方设计将α-SiC微粉、B4C微粉混合均匀后加入酚醛树脂进行造粒,过筛取80~120目造粒粉,经24 h陈腐、150 MPa干压、100 ℃烘干,Ar气氛下真空无压烧结45 min得到SiC/B4C复合陶瓷试样。

用阿基米德排水法测试试样体积密度ρ,利用混合物法则计算其理论密度并表征其致密度;根据试样烧结前后的质量和尺寸变化计算其烧失率δ和线收缩率L;用XRD-7000 X射线衍射仪对原粉和烧结样品进行成分及物相分析;用Supra55(VP)扫描电子显微镜观察试样显微结构;用TH-8100A万能材料试验机测试其抗弯强度;用维氏显微硬度计表征其显微硬度,并通过测量压痕裂纹计算其断裂韧性。

2 结果与讨论

2.1 物相分析

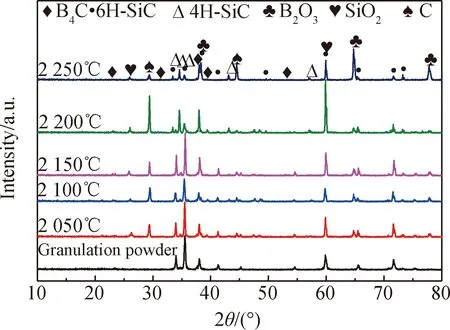

图1 试样XRD谱Fig.1 XRD patterns of samples

原料及试样XRD谱如图1所示。由图1可以看出,原料主要由6H-SiC和B4C组成,烧结后出现了C、SiO2及B2O3特征衍射峰,C是酚醛树脂高温下热分解出的,SiO2是炉内少量的氧气与碳化硅表面反应而生成的,B2O3是B4C在高温氧化而生成;随着温度的升高,6H-SiC特征衍射峰均出现左偏,可能是部分B原子在烧结过程中溶入到6H-SiC晶格间隙中,原子排列发生改变,造成晶格畸变引起的;温度升高到2 200 ℃、2 250 ℃后,6H-SiC衍射峰强度明显降低,4H-SiC衍射峰增强,而B2O3衍射峰强度也成倍增加,推测随着温度升高,大量SiC发生相变,同时B4C氧化反应增强,使得更多的B2O3生成。

2.2 显微结构分析

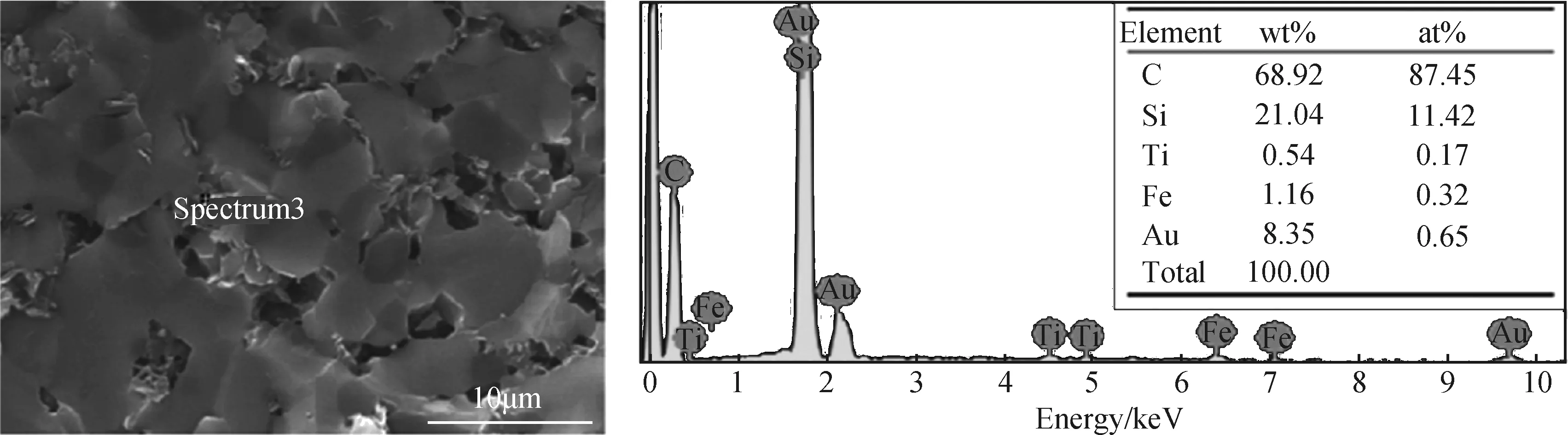

图2为不同保温温度下SiC/B4C复合陶瓷断面SEM照片,由图中可以看出随着温度的升高,试样显微结构明显不同。2 050 ℃时(图2(a)),组织中存在大量未烧结的粉料及无定形体,晶界模糊,这是由于温度过低,系统烧结动力不足,物质传输的能量不足,只在部分表面能较高的区域形成晶核;2 100 ℃(图2(b))时得到的晶体细小而致密,气孔较多、大小均一,对晶界处进行EDS分析(图3),主要元素为C和Si,结合XRD可知晶界处的主要物质为C和少量SiC,这是因为酚醛树脂在高温下裂解残留的碳微粒,其表面活性较高,快速向晶界处聚集,有助于推动SiC、B4C颗粒的迁移,加速了SiC/B4C复合陶瓷的体积扩散,断面相对平整,为沿晶断裂,但保温温度过低,C来不及和SiC表面的SiO2反应,富集在晶界处,晶体不致密,有较多气孔;2 150 ℃(图2(c))时,晶体之间接触紧密,孔洞较少,圆滑,B4C被板状结构SiC包围着;2 200 ℃(图2(d))时,晶粒分布杂乱,部分晶体呈长柱状在组织中形成“架桥”,晶体交错处形成三角孔洞,这是由于保温温度过高,晶体异常长大,孔洞未完全排出;2 250 ℃(图2(e))时,晶体异常长大,部分区域晶粒相互交融出现重结晶现象,晶粒大多呈片状形貌,孔隙明显增多。

图2 不同保温温度下试样断面SEM照片

Fig.2 SEM images of fracture surface of samples with different insulation temperatures

图3 2 100 ℃时的晶界处EDS分析

Fig.3 EDS analysis at grain boundary at 2 100 ℃

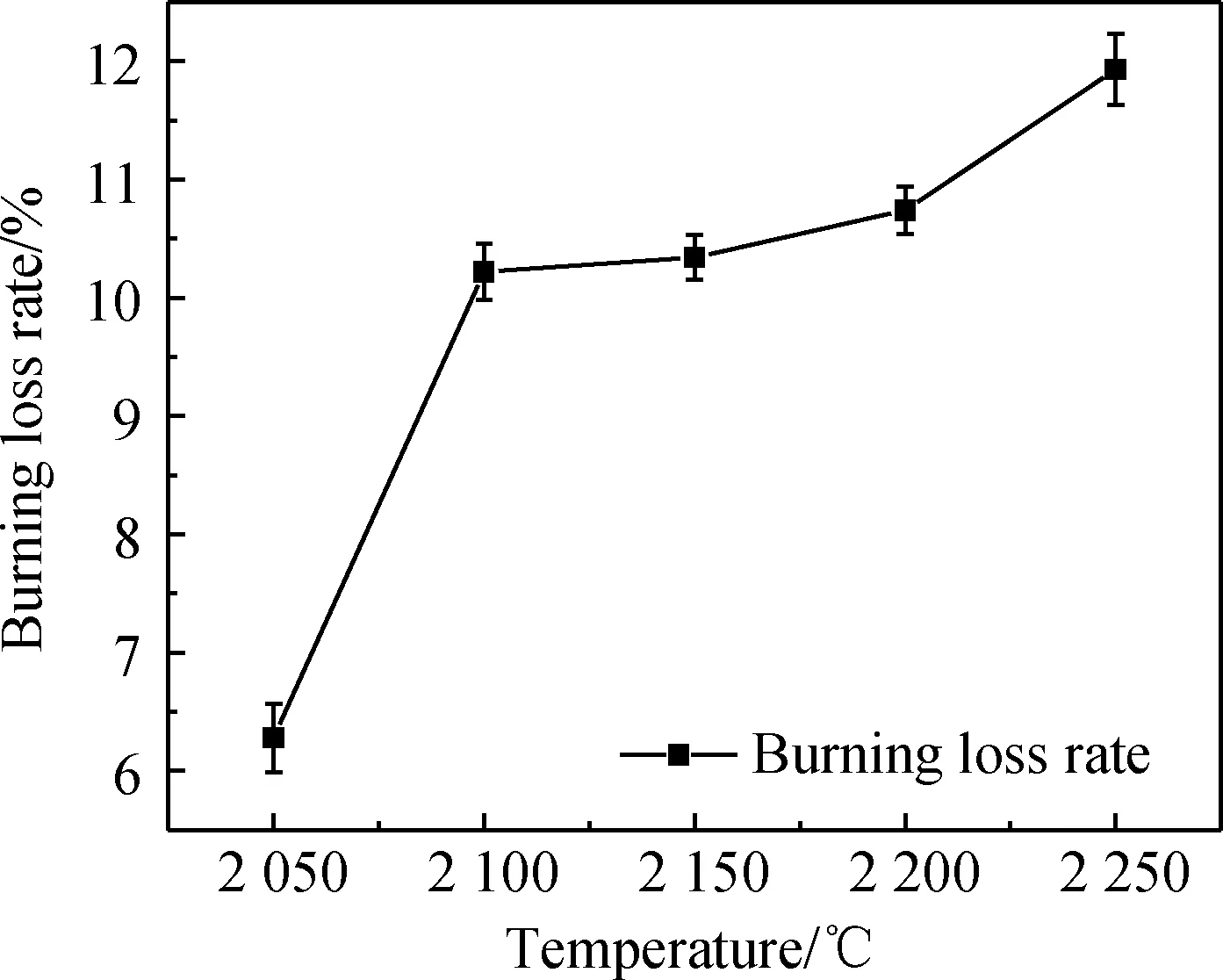

2.3 保温温度对试样烧失率的影响

图4为试样烧失率随保温温度的变化图。从图中可以看出,随着保温温度的升高,烧失率呈增加的趋势。从2 050 ℃到2 100 ℃,烧失率从6.28%大幅度增加到10.22%,根据XRD分析结合SEM照片可以得出,坯体中的粘结剂酚醛树脂分解使得坯体质量急剧下降;从2 100 ℃到2 150 ℃,烧失率略有上升;从2 150 ℃到2 250 ℃,烧失率逐渐增加至11.93%,这可能是因为随着温度的升高。一方面会加剧SiC和B4C的挥发,另一方面,B4C分解加剧造成质量损失。

2.4 保温温度对试样致密度的影响

致密度是表征陶瓷致密化程度的重要指标,试样致密度、线收缩率随保温温度的变化如图5所示。可以看出,烧失率和致密度随保温温度的变化趋势基本一致,均随保温温度快速上升达一定值后,逐渐趋于稳定。继续增加温度后致密度又缓慢降低。温度为2 050 ℃时,相对密度仅为81.61%,收缩率为4.14%,结合SEM断面形貌可以看出,2 050 ℃时,存在未烧结的颗粒,部分颗粒之间只有点接触,颗粒联通的孔洞没有收缩完成,因而致密度,收缩率较低;由2 100 ℃提升至2 150 ℃时,相对密度由93.80%增加至96.60%,收缩率增至10.41%,此时,细小晶粒之间逐渐形成晶界,并不断扩大晶界的面积,晶体长大,晶体之间接触紧密,致密度提高,收缩率相应增加;温度提升至2 200 ℃、2 250 ℃后,晶粒异常长大,气孔迁移速率降低,被包裹在晶粒内,导致致密度降低。

图4 不同保温温度下烧失率变化

Fig.4 Change of burning loss rate at different insulation temperatures

图5 保温温度对试样致密度和线收缩率的影响

Fig.5 Effect of insulation temperature on density and linear shrinkage of samples

2.5 保温温度对试样力学性能的影响

试样硬度和断裂韧性随保温温度的变化如图6所示。从2 050 ℃到2 250 ℃,试样的硬度呈现逐渐上升的趋势,而其断裂韧性则不断降低。低于2 150 ℃时硬度较小,且随温度升高其硬度从11.10 GPa快速增加至26.5 GPa;保温温度过低,粉体的表面活性低,体积扩散不易进行,颗粒与颗粒之间难以形成牢固的结合,晶界处的结合能力较弱,这样使得其抵抗压力的能力减弱,硬度变小;而低温(2 050 ℃)下断裂韧性值却高达5.98 MPa·m1/2,到2 150 ℃时为4.04 MPa·m1/2;结合图2可以看出,温度较低时,晶粒细小,孔隙较多,利用压痕法测量时,弥散分布的孔隙使得压头嵌入时对外力冲击起到了缓冲作用,挤压的能量被均匀分散到细小的晶粒上,晶界处存在的碳颗粒形成的钉扎作用使得裂纹扩展路径发生偏转,消耗裂纹的能量,一定程度提高了材料的韧性;当保温温度继续升高至2 250 ℃时,硬度增加至30.24 GPa,断裂韧性则快速降至2.77 MPa·m1/2,这是因为随温度的升高,晶体进一步长大,晶粒结合紧密,抵抗外界压力的能力增强,但晶体过分长大使得裂纹扩展不能绕过晶粒,以穿晶断裂为主。

图6 保温温度对试样硬度和断裂韧性的影响

Fig.6 Effect of insulation temperature on hardness and fracture toughness of samples

图7 保温温度对试样抗弯强度的影响

Fig.7 Effect of insulation temperature on flexural strength of samples

试样抗弯强度随保温温度的变化如图7所示,随着保温温度的升高,试样的抗弯强度先快速增加后缓慢降低,到2 150 ℃时达到最大值345 MPa。温度过低或过高均使得试样的抗弯性能降低,2 150 ℃时,晶粒之间刚好达到紧密结合,且晶体细小均匀,晶界数量较多,气孔数量较少,试样强度高。

3 结 论

(1)保温温度对试样综合性能影响很大,保温温度低,试样致密度差,硬度小;保温温度过高,晶体异常长大,气孔增多,韧性降低。

(2)当保温温度2 150 ℃时,试样综合性能最优,致密度、维氏硬度、断裂韧性和抗弯强度分别为96.60%、26.5 GPa、4.04 MPa·m1/2、345 MPa。