基于复合算法的内置式永磁同步电机的优化设计

2020-04-20庄海军

胡 堃,魏 蜜,庄海军,孟 杰

(中国矿业大学 电气与动力工程学院,江苏 徐州221008)

0 引 言

随着环境污染加剧,化石燃料能源逐渐匮乏,保护环境以及节能减排,实现可持续发展日益重要。

传统的内燃机汽车会消耗大量的化石能源,同时释放有害气体,对环境以及人类身体健康造成了很大的伤害。新型能源电动汽车主要是以电能作为驱动能源,具有节能、环境污染小和噪声小等优点,因此在近几年中得到了大力提倡和应用。内置式永磁同步电机因其具有良好的调速性能,功率密度高,输出转矩大,过载能力强等优点而广泛的用于电动汽车的驱动领域。但是由于存在齿槽转矩和磁阻转矩,永磁同步电机会有较大的转矩脉动,影响了电机的使用性能,从而降低了电机的使用年限,增加了成本。永磁电机中齿槽转矩是不可避免的,在不降低转矩的前提下,降低齿槽转矩,减小转矩脉动尤为重要。

目前,有许多专家学者已经通过各种优化算法或者优化电机不同部位的结构参数,实现优化的目标。文献[1]在给出齿槽转矩解析式的基础上,通过在转子每极所对应的外圆弧上开两个关于永磁体中心线对称的槽来实现对永磁同步电机齿槽转矩的优化;文献[2]通过在永磁体磁极面上添加辅助槽削弱齿槽转矩,将转子轭部磁场很弱的地方凿空,既改善了转自内部的的磁场分布,又降低了电机的转动惯量;文献[3-4]提出采用田口算法实现对内置式永磁电机的转矩多目标优化;文献[5]提出采用混沌粒子群算法实现对永磁直流电机的多目标优化;文献[6]提出蚁群算法和混合模拟退火算法实现电机的多目标优化;文献[7-10]提出采用响应面法与遗传算法相结合,实现对电机转矩的多目标优化。田口算法可以较好的找到对优化目标影响比重大的优化因子,但是无法找到优化参数的最佳值,遗传算法可以更好地找到优化参数的最佳值,得到优化目标的最优解。

综合以上研究,本文以一台电动汽车里的驱动电机为例,首先利用田口算法对永磁同步电机的转子结构参数进行优化,以电机的转矩性能为优化目标,选出对转矩性能影响比重较大的参数作为优化参数,再利用响应面法将优化目标拟合成关于优化参数曲线,最后通过遗传算法选出优化参数的最佳值,得到优化目标的最优解,从而实现电机的多目标优化。

1 内置式永磁同步电机的电机模型和主要参数

按照永磁体安放位置的不同,永磁同步电机可以分为表贴式永磁同步电机,内置式永磁同步电机,表贴式永磁同步电机动态响应快,转矩脉动小,但是功率密度很低,而且转速较高时,永磁体容易脱落。内置式永磁同步电机输出转矩大,调速范围宽,适用于电动汽车的驱动电机。

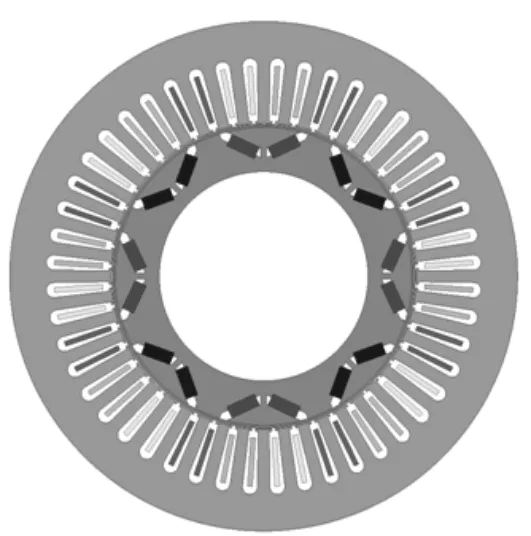

本文以48槽8极内置式永磁电机为优化对象,建立二维模型,如图1所示。电机的主要参数如表1所示。

图1 内置式永磁同步电机二维仿真模型

表1 电机主要参数

2 采用田口算法选取优化参数

使用田口算法优化电机需要3个步骤:

(1)选取优化参数及其水平,建立优化目标。

(2)建立正交表,使用有限元仿真软件对正交表中的每一组实验数据进行仿真。

(3)求各优化参数所对应的优化目标的平均值及其方差,得出各优化参数的影响比重。

2.1 优化参数和优化目标

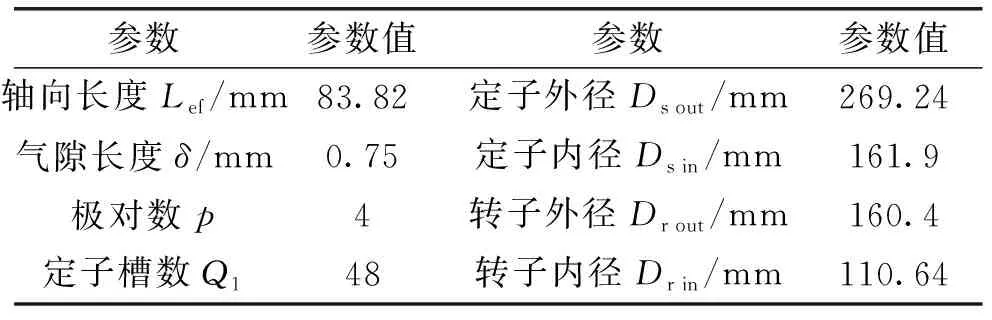

本文选取3个转矩指标为优化目标:平均转矩Tavg,转矩脉动系数KT,齿槽转矩峰峰值Tcog。永磁体在转子中的排列会影响气隙磁密的分布,从而影响电机的转矩性能。本文在不改变永磁体大小的情况下选取5个参数为优化参数:同极永磁体间加强肋宽度O1、空气槽中部转距转轴径向长度O2、空气槽厚度B1、相邻永磁体极间长度Rib、隔磁磁桥长度HRib。优化参数排列位置示意图如图2所示。考虑到空间限制和工艺精度要求,优化参数及其水平值如表2所示。

图2 优化参数排列位置示意图

表2 优化参数及其水平值

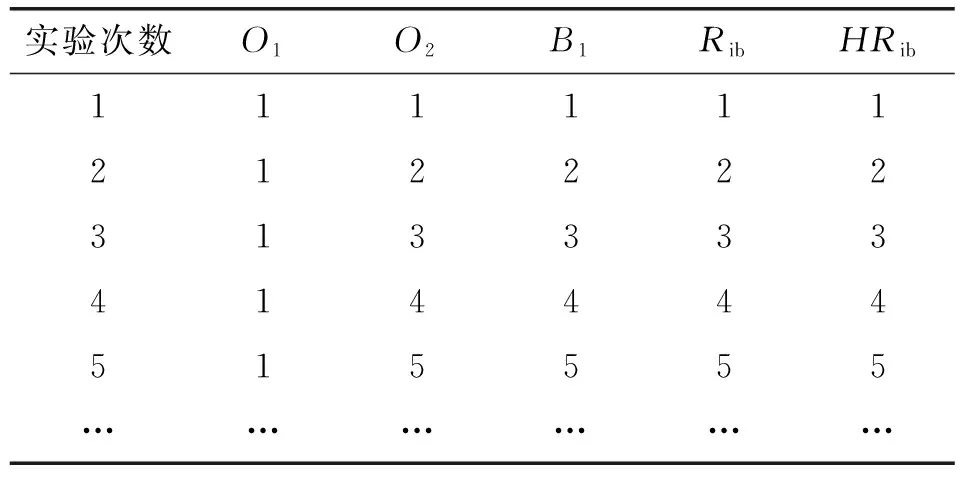

2.2 正交实验设计及其结果

根据表2的优化参数及其水平值,建立正交表,使用有限元仿真软件对正交表中的每一组数据进行仿真。其中Tavg为平均转矩,Tcog为齿槽转矩峰峰值,转矩脉动系数KT表达式定义为

(1)

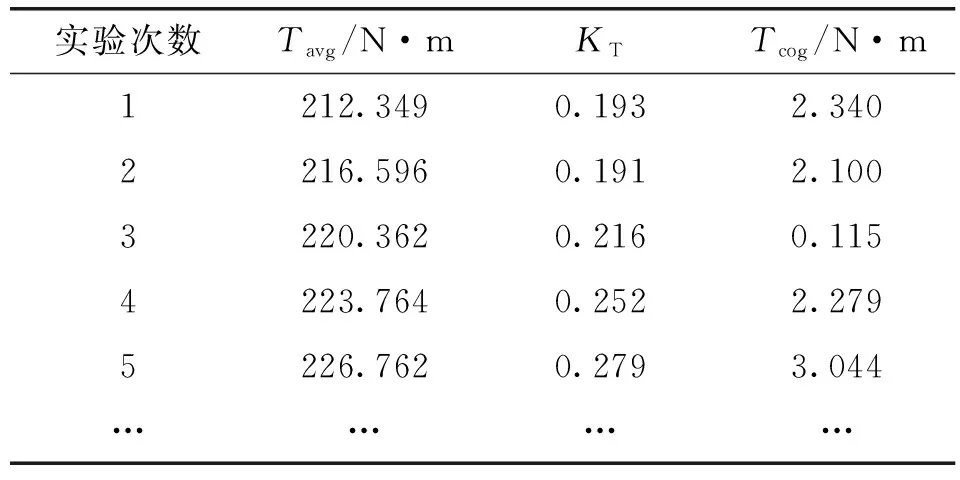

式中,Tmax,Tmin为瞬时转矩的最大值和最小值。因为篇幅有限,只列出表格部分数据。表3为正交表,表4为正交实验结果。

表3 正交表

表4 正交实验结果

2.3 实验结果数据分析

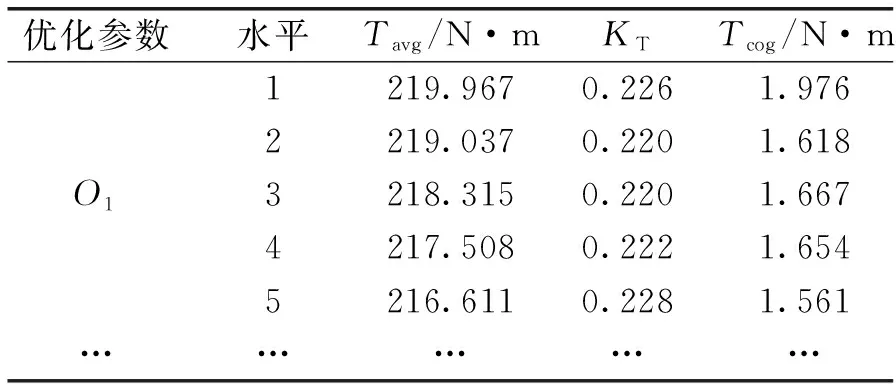

利用有限元仿真软件得到上述结果,通过对实验结果数据分析,得到每个优化参数对各个优化目标的影响比重,以此选出接下来优化所需要的优化参数。各个优化目标的平均值如表5所示,其计算公式如下:

(2)

式中,m为表4中某个优化目标的所有实验结果平均值,mi为第i次实验下某个优化目标值。

表5 各个优化目标总体平均值

下面计算优化参数在特定水平下,此水平下各个优化目标实验结果的平均值。比如同极永磁体间加强肋宽度O1在水平一的情况下,转矩脉动系数KT的平均值公式为

(3)

根据上述计算方法,可以计算出每个优化参数在不同水平下,各个优化目标的平均值,计算结果如表6所示。

表6 各优化目标平均值

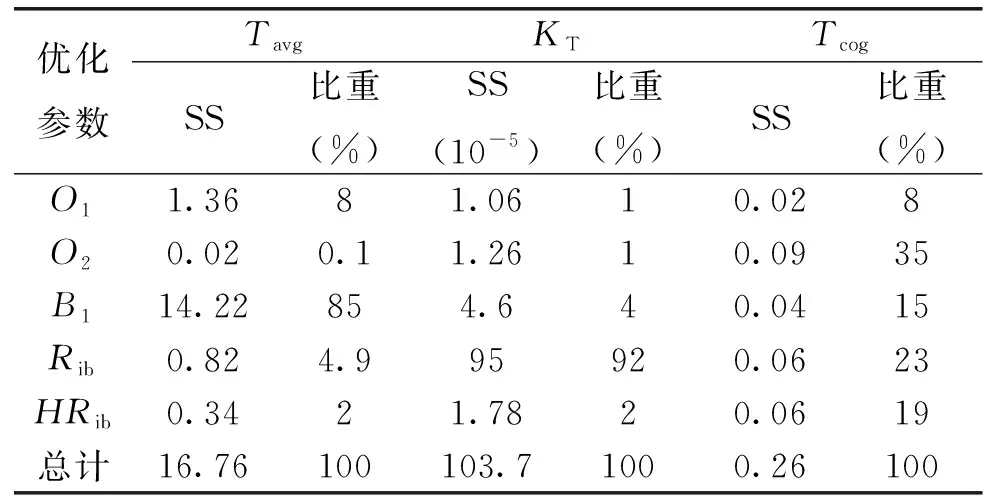

根据上述各个优化目标的总体平均值,和每个优化参数在各水平下的优化目标平均值,通过计算方差值,可以得出每个优化参数对各优化目标的影响比重。其中方差公式如下:

(4)

式中,x为优化参数,T为转矩性能指标,mx(Ti)为在某一水平下T的值,m(T)为表5中的平均值。表7为各个优化参数对优化目标的影响比重。

表7 各个优化参数对优化目标的影响比重

通过上述实验结果对比分析可知,优化参数O2,B1,Rib对优化目标的影响较大,因此选用这三个结构参数作为下一步的优化参数。

3 利用响应面法构造目标函数

3.1 响应面法的原理与函数的选取

响应面法最早是在1951年由数学家Box和Wilson提出来的,在电机领域应用时主要思想为:在假想的函数形式上,将有限元分析得到的一系列采样点的响应拟合成曲线,从而使实验结果与所假想的函数误差最小。在经典响应面算法中,通常选择全区域线性或二次多项式的形式,如式(5)~式(7)所示:

线性型:

(5)

不含交叉项的二次项:

(6)

含交叉项的二次型:

(7)

在本次实验中,考虑到响应面存在弯曲趋势,所以采用含有交叉项的二次项多项式模型。

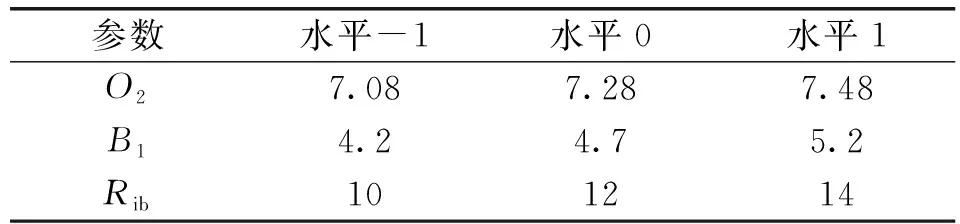

3.2 响应面的参数水平

响应面法主要分为中心复合设计和Box-Behnken设计,与中心复合设计相比,Box-Behnken设计需要的实验次数少,所以本文选用三水平的Box-Behnken设计,其优化参数水平如表8所示。

表8 优化参数水平

3.3 响应面曲线

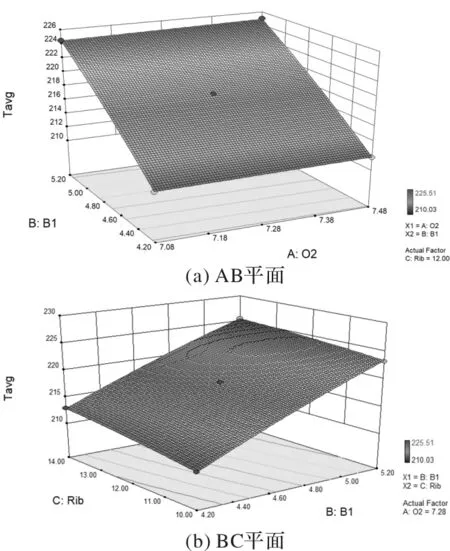

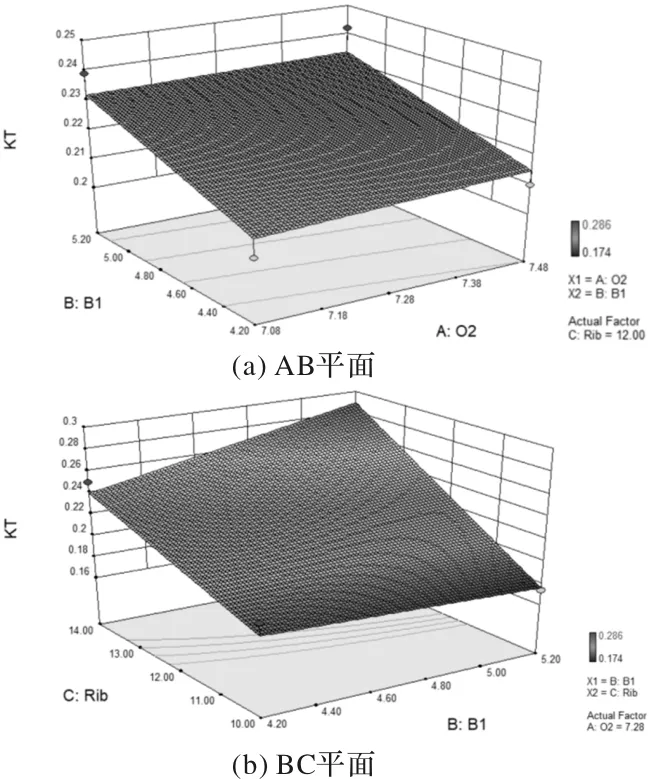

首先令优化参数O2为X(1),B1为X(2),Rib为X(3),优化目标平均转矩Tavg为A,转矩脉动系数KT为B,齿槽转矩Tcog为C。优化目标函数如式(8)~式(10)所示,拟合曲线如图3~图5所示。

(8)

B=0.87259-0.022125*X(1)-0.12085*X(2)-

0.0803*X(3)-0.005*X(1)*X(2)+0.004375*

X(1)*X(3)+0.01475*X(2)*X(3)

(9)

(10)

图3 电磁转矩拟合曲线

图4 转矩脉动系数拟合曲线

图5 齿槽转矩拟合曲线

4 遗传算法的优化

4.1 遗传算法原理

常用的搜索算法有模拟退火法、神经网络算法、混沌粒子群算法、遗传算法等,相比之下,遗传算法的应用性更广,而且操作简单,寻优效果理想。遗传算法是模拟自然界生物的进化过程,通过人工进化的方式对目标空间进行随机搜索。遗传算法是通过预定的目标函数对每个个体进行评价,依据达尔文适者生存、优胜劣汰的进化论规则,不断得到更优的群体,同时以全局并行搜索方式来搜索优化群体中的最优个体,以求得满足要求的最优解。遗传算法原理主要是,首先根据每一个优化目标函数进行全局搜索,求得一个逼近最优解的初始点,然后将这个初始值作为目标优化函数原始值进行局部求解,通过有限元求解,直到求得一个最优解。

对于多目标优化问题,通常需要使这些优化目标在给定优化参数都达到最优,基于遗传算法的多目标的优化数学模型为

(11)

式中,minf(x)表示各个子目标函数都要尽可能的达到极小值,用遗传算法求解某一数学模型的多目标优化问题时,权重系数法因其操作简单且效果良好而得到广泛应用。权重系数法的基本理论如下:在多目标优化问题中,ωi设为目标函数minf(x)各个子函数的重要程度,即权重系数,则目标函数的加权形式为

(12)

4.2 优化目标函数及其结果

根据遗传算法优化的步骤为

(1)求出各个子目标优化函数的最小值。

(2)合理选择权重系数,构造多目标加权函数minf(x),得到各个优化参数的最优解。

(3)代入有限元仿真软件,验证其有效性。

本文的优化目标希望平均转矩要大,转矩脉动系数和齿槽转矩要小,即Amax,Bmin,Cmin。在遗传算法中,只能求适应度函数的最小值,所以先将平均转矩取倒数求其最小值,再倒数则得到了最大值。经过求解可得:

Amax=225.8,Bmin=0.175,Cmin=0.119

在满足国家标准,不降低其他电机性能的基础上,经过多次试验,通过有限元仿真验证,当权重系数选为ω1=0.1,ω2=1,ω2=3时,此优化目标组合可以达到较好的优化效果,因为希望每个子目标优化函数都尽量无限接近最小值,则构造目标加权函数为

minf(x)=0.1*(A-225.8)2+(B-0.175)2+

3*(C-0.119)2

(13)

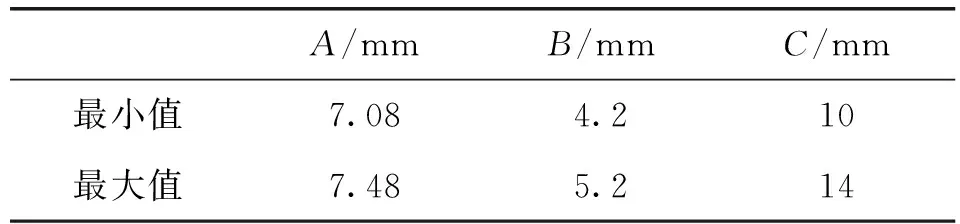

遗传算法可以选用Matlab中自带的遗传算法工具箱,可以更加直观、方便、快速的求解最优化问题。其中,迭代次数设置为100,优化参数的取值范围如表9所示,优化参数前后对比如表10所示。

表9 优化参数取值范围

表10 各优化参数值

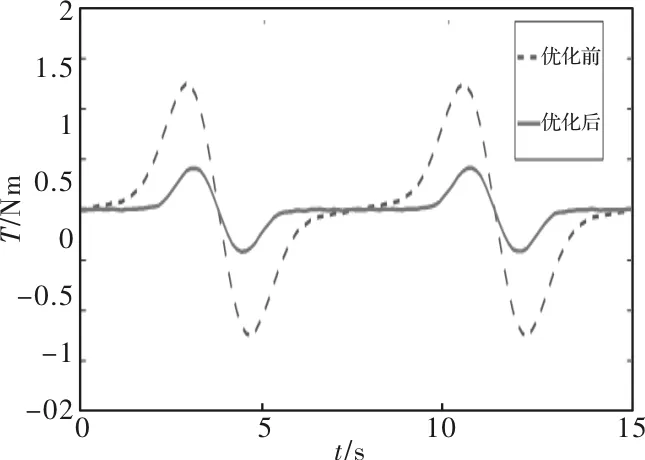

由表11可知,优化后电机的转矩性能得到一定的提升,平均转矩提高1.9%,转矩脉动降低22%,齿槽转矩降低67%。图6~图7为优化前后转矩对比图。可以看出,电磁转矩脉动有一定的降低,齿槽转矩明显减少,转矩性能明显提高。实现了电机的多目标优化。

表11 各优化目标值

图6 电磁转矩

图7 齿槽转矩

5 结 论

本文以48槽,8极内置式永磁同步电机为例,首先通过田口算法,在众多的结构参数中选出对转矩性能影响较大的转子参数,以提高平均转矩,降低转矩脉动,减小齿槽转矩为优化目标,通过响应面法和遗传算法相结合,实现了对永内置式永磁同步电机的多目标优化,最后通过有限元仿真软件验证其有效性。优化后电机的转矩性能显著提高,提高了电动汽车电机的动力性能,运行性能。