老化过程对PCB材料电性能的影响研究

2020-04-18刘诗涛李一峰王益文叶晓菁韩雪川

刘诗涛 李一峰 王益文 叶晓菁 韩雪川

(深南电路有限股份公司,广东 深圳 518000)

1 引言

随着5G时代的来临,电子系统朝着更大规模、更小尺寸和更快时钟频率的方向发展,电子系统设计进入高速设计领域。时钟频率与印制电路板(PCB )集成度的提高,使PCB 的互连线对系统的电气性能影响越来越大,继而引发信号完整性(SI)问题[1]。出于设计的考虑,必须要了解传输线的特性阻抗、相速度与衰减常数与几何图形、频率、导体与介质材料性能之间的影响。对于一个简单的传输线模型,也是一个导体和介质组成的混合结构,早在1952年Assadourian和Rimai等人就对导体中的信号损耗进行简单的理论分析[2],后来的Welch和Pratt等人又对介质的损耗进行了研究和分析。但是上述的研究都未对特定的线路进行几何图形的界定,因此Robert A等人提出了微带线的信号衰减模型[3],其认为在外层单端微带线模型下的损耗理想化为导体损耗和介质损耗两部分。如公式1所示:

单位长度的介质衰减常数表达式为公式2:

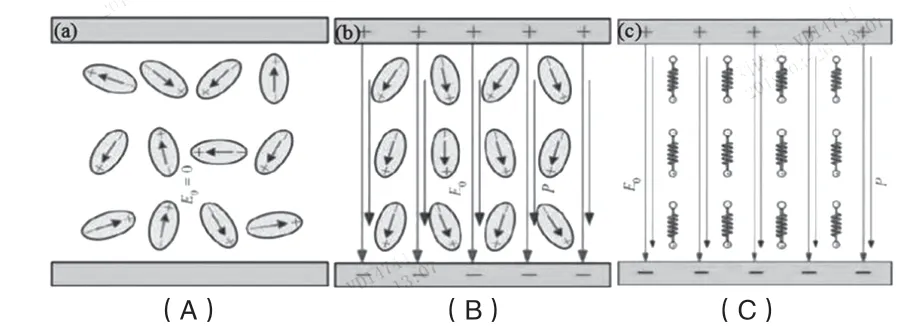

式子(2)中的k为常数,而Dk、Df分别为材料的介电常数与损耗角正切。通常来说,介质损耗来源于高分子中的偶极子(见图1)。

图1 树脂分子在外界电场作用示意图

在图1(a)中,在没有外界电场的时候,树脂分子虽然有极性,但是树脂的分子分布比较随机,所以总体的场强为0。当树脂两侧存在高频信号时,此时外界有一个外加电场 E0,树脂由于自身的极性会在电场上产生摆动,如图 1(b)所示;最后会达到某一平衡,如图1(c)所示。材料的损耗因子是形容材料在不同频率下的“摆动”的大小,只有使用更小损耗因子的材料才能最大限度的减少电磁场能量的损耗。另一方面,SI问题中的阻抗控制也是众多学者的研究热点:Doi Y和Roose等人[4][5]介绍了高速互连线的一些基本电特性。Bokhari S和Yoon等人[6][7]对可工作在10Gbps传输速率以上的接地共面波导(GCPW)进行了分析。Lee H等人[8]分析了差分线的阻抗匹配、延退及衰减等基本的SI问题。Kim J等人[9]利用时域反射计(TDR)测量提取差分线的分布参数耦合线模型;Tolescu A等人[10][11]对差分线的特性阻抗、差模衰减等参数的提取和测量进行了分析。由此可见,在高速设计领域中,电子材料的介电常数和损耗因子对于高速传输线的阻抗与损耗至关重要。众所周知的是, PCB材料在PCB制造过程中,包括后续成品进行焊接和贴件时会受到不同的热冲击。同时在后续使用中电子材料面临着各种各样的使用环境,虽然不同环境下的老化对材料性质研究已经有很多,但是研究材料的电学性能与SI特性的工作却十分少[12]-[16]。本文对PCB材料进行了各种条件长时间的老化试验,分别对比老化前后材料的Tg、Dk和Df参数,同时对上述几种条件下的成品PCB上的传输线进行了插入损耗的测量,得出了相应结论。

2 实验细节

为了解PCB材料老化对其电性能的影响,考虑到实验的精确度和操作性这里使用的方法为业界比较认可的SPDR方法测量电子材料的介电常数与损耗因子[17]。用于测试介电常数与损耗因子的样品如图2所示,为多张B阶树脂材料(半固化片)加热加压固化为C阶材料,由于普通覆铜板在材料厂商已经加工过一次已经变为C阶树脂,因此无法完全模拟在PCB加工中的状态。同时半固化片形成的样品均不含铜,因此还可以用于DSC(差示扫描热分析)方法测试老化前后的Tg值。

图2 无铜样品,热压结束后再将离型膜去掉

另一方面,制作了成品PCB与上述C阶样品在同样的环境下老化。为了研究外界环境老化对PCB上传输线的影响,PCB作为无源系统主要为芯片与各个模组提供连接与支撑,在高速设计里面更加关注其表现出来的S参数,根据S参数可以研究其插入损耗、回波损耗以及串扰等等。这里主要通过网络分析仪(VNA)测量PCB上的SDD21(插入损耗),所选用的机台为安捷伦的Ageilent R5071C测试频率点为14 GHz。实验中设计的PCB样品以及叠层结构如图3,为了研究普遍的性质,这里研究了4款PCB常用的材料,分别命名为:A材料(玻纤增强改性环氧树脂体系)、B材料(玻纤增强改性环氧树脂体系)、C材料(玻纤增强改性聚苯醚树脂体系)和D材料(玻纤增强改性聚苯醚树脂体系)。

图3 PCB样品(a)设计截面示意图,(b)实物俯视图

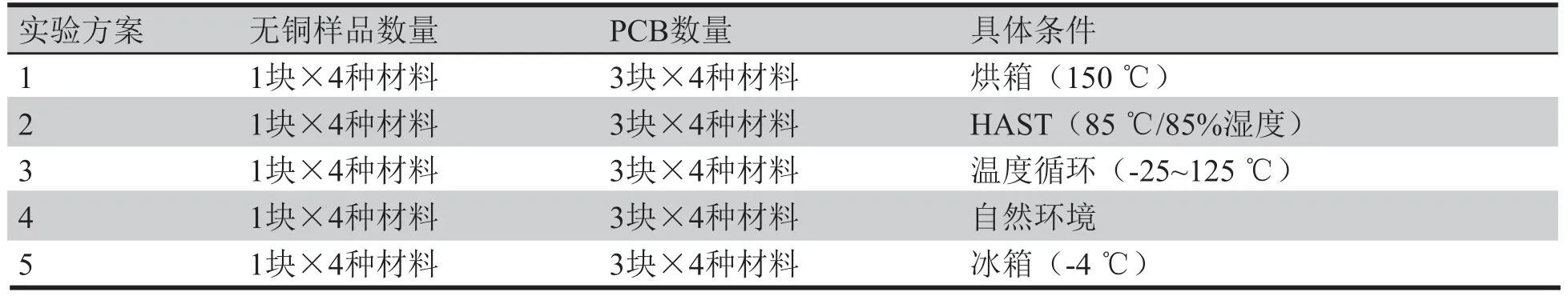

实验中使用的老化条件以及对应的样品数量(见表1)。

表1中所用到的烘箱为ESPEC公司产的PH-202,温度设置为150 ℃;HAST(高加速冲击试验)为日本J-RAS公司生产的ECM-100/100-100是一种加速老化的阳离子迁移(CAF)试验箱;温度循环为WEISS公司生产的冷热冲击试验箱,型号为WEISS-TS120。自然环境为自然存放于外界环境下作为对比,而冰箱为了模拟PCB在寒冷环境下的使用环境。主要实验方法就是对比4种高速材料在5种环境中放置720 h,测介电常数(Dk)、介质损耗因子(Df)、玻璃化转变温度(Tg)和信号完整性(SI)性能前后的差异。

2 实验结果与讨论

首先对4种材料的无铜样品进行了SPDR方法测量,测试的频率为10 GHz,结果如图4所示。从图4(a)中不难得出,四种材料在老化720 h后变化比较小,变化最大的是材料A在高温高湿条件下的变化达到0.2。

根据Rita.Roy和Ori Ishai等人的研究[15][17],水分子可以通过下述途径进入复合材料;(1)通过纤维/基体间的界面(毛细作用);(2)通过树脂基体(扩散);(3)通过材料中的裂纹和孔洞。其中毛细作用比扩散更突出。对于第3种途径,其作用主要取决于材料中裂纹和孔洞的尺寸和分布,还取决于材料所受的应力。通常复合材料吸湿仅限于基体吸湿,玻璃纤维或石墨纤维只吸很少量的水甚至在相对湿度较高的环境中也是如此。对实验中的四种材料而言,树脂吸湿后会引起体积膨胀、Tg下降、热膨胀系数提高。随着材料所处的环境条件及作用时间的不同,树脂、玻璃纤维布还有填料的各相破坏均会引起复合材料的可逆或部分可逆的性能变化,其中可逆变化包括树脂的塑化和溶胀,干燥后材料的性能可恢复,不可逆变化为纤维的破坏、基体裂纹等等,一旦发生不可逆变化则复合材料的性质必定受到影响。通常情況下,吸湿不会引起复合材料轴向性能的明显变化,而压缩、层间/层间剪切等性能会发生明显变化,高温条件下更是如此。另外,吸收的水还会减弱氢键的作用,可作为成核剂诱发裂纹的产生并使之扩展,并且温度升高没有改变复合材料的老化机理,只是改变了复合材料的吸湿速度和平衡含湿量,进而导致了其性能变化幅度的不同。在本文的实验中,烘箱相比正常状态仅仅改变了温度,如前面分析高温会影响复合材料的吸湿速度和平衡含湿量,因此在烘箱条件下Dk和Df值前后变化并不大。同时烘箱处于封闭环境,因此尽管无铜样品已经属于C阶树脂,但是长时间的高温仍然可以使一些大分子进一步固化,因而Tg会稍有增加(见表2)。此处的烘箱并不是真空烘箱,还是有氧气能够参与反应,因此外观会有发黑以及颜色加深的情况。

表1 各种条件下的老化以及样品数量

图4 四种材料老化前后的介电性能(a)Dk的变化;(b)Df的变化

表2 四种材料HAST老化前后的Tg对比

在湿热条件下,作用机理完全不同,树脂吸湿之后会导致Tg下降。水的损耗因子约为75,远远大于复合材料整个系统的损耗因子,因此水分在进入树脂之后必然带来损耗因子的上升,如图4(b)所示。为了清晰得到上述老化机理,对各种老化条件的材料D进行了红外光谱测量,结果如图5所示。图中可以看出材料D在长时间高温烘烤前后的特征峰发生了显著变化,高温长时间烘烤之后不饱和键已经反应成更稳定的状态,与前面所分析一致。

图5 D材料在老化条件下的红外光谱图

需要特别说明的是,SPDR方法测试Dk的精度为0.03,而测试Df的精度为0.0003,因此本文的实验结果也与前人的研究结果吻合,对于温度循环、自然环境与冰箱条件下老化机理也类似,老化过程中重要的因子为温度与水蒸汽以及树脂的氧化。自然条件暴露的情况下受到水分影响较大,温度循环与冰箱都处于密闭容器,因此受到的水分和氧化影响较小,由于机理相同便不再赘述。总而言之,温度影响高分子的固化过程,同时能够影响整个复合材料系统的吸湿速率和平衡;而水分能明显增加复合材料的Df,降低材料的电学性能与Tg。

除此之外,实验中还对比了不同条件下PCB传输线的插入损耗数据,由于温度循环与冰箱、自然环境老化表现出来的类似,老化前后插入损耗变化并不大(见表3)。

表3中可以发现,四种材料在烘箱里老化720 h后均有一定的上升。而HAST条件下,四种材料都有所恶化,插入损耗变得更大。自然环境下的老化前后变化并不大。图3中的设计和测试的插损为内层数据。为了分析上述实验现象,对PCB样品做了切片,并在金相显微镜下观察。

图6中可以看出发黑的氧化层被玻纤布所阻挡,同时发现金属也对老化层有阻挡作用。关联到之前PCB的设计,为接地共面波导(GCPW)模型,即在传输线同层次还有参考铜面,因此老化从侧面侵蚀也会被金属进一步阻碍。需要指出的是,上述能观察到的只是氧化等影响到外观的表现,而实际水分子侵蚀到何种程度是无法通过外观直接判断的。从材料的损耗因子与插入损耗结果可以断定,水分子影响的程度比氧化以及其他老化要多,因此,老化对实际PCB影响仅仅限于水分的影响,其他的氧化等因素受到玻纤布和金属“阻碍”影响十分有限,最后导致自然环境、温度循环和冰箱变化并不大。对比烘箱和HAST条件,水分的不同才是导致插入损耗变化的关键。

表3 四种PCB材料老化前后的插入损耗对比(单位:dB/in)

图6 老化侵蚀被玻纤阻挡切片

4 总结

本文对PCB材料进行了各种条件长时间的老化,分别对比了老化前后材料的Tg、Dk和Df参数,同时对不同老化条件下的成品PCB上的传输线进行了插入损耗的测量。测量的结果表明:

(1)长时间老化会使材料的Dk与Df有不同程度的恶化,其中烘箱影响最小,高温高湿下恶化最严重;

(2)对老化前后的传输线进行测试发现,虽然外表面被老化侵蚀,但由于玻璃布和金属能够阻挡老化,且传输线周围的树脂受到环境老化的影响有限,因此除高温烘烤之外的其他老化对传输线的插入损耗会下降,而长时间的高温烘烤能使材料中的树脂固化的更加充分,最后导致插入损耗反而能够提升。

根据上述结论,通过设计共面波导结构或者金属防护带,以及控制加工过程中残余水分能够改善内层走线的插损。