刚挠结合板介质材料的插入损耗研究

2021-01-11曹方方林睦群

李 培 曹方方 林睦群

(常熟东南相互电子有限公司,江苏 苏州 215500)

0 前言

插入损耗(insertion loss)是影响高速信号输入/输出的主要因素。某些平台设计中清楚地指出PCB损耗的要求(见图1)。在前期设计阶段,设计人员需要有准确的、有效率的插入损耗量测,以符合平台的设计要求,因为平台的主要成本来自PCB材料。近年来,随着高速应用变得更加普遍,使得PCB的成本控制更为严苛,这也增加了PCB材料选择的限制条件。如果选择的PCB材料性能过剩,会导致昂贵的过度设计,或是选择的材料性能不足,增加平台效能上的风险,故插入损耗的量测可以对材料的选择提供重要的参考依据。

1 插入损耗量测方法简介

1.1 常用的四种量测插入损耗的方法

方法有:TRL、SET2DIL、2x-Thru、Delta-L。图2为四种量测插入损耗方法的比较。

图1 某平台对PCB损耗的要求

图2 四种量测方式比较

(1)TRL(Thru-Reflect-Line)是一个知名的去嵌入(de-embed)的量测方法,其被视为将测量参考平面从同轴连接器移动到PCB结构的黄金参考资料。但此方法是基于在精确而复杂的校准基础上的,其测试效率低,因而当前多用于实验室研发。测试结构图见图3所示。

图3 TRL测试结构

(2)单端TDR2差动插入损耗法(Single-Ended TDR2Differential Insertion Loss,简称SET2DIL)是应用较普遍的简化量测插入损耗的方法,其可用于批量板的监控。但是缺乏校准/去嵌入的能力,随着频率的升高,其测试精度不断下降。

(3)2x-Thru使用2xthrough结构的四端口去嵌入量测,其需要一个2xthrough结构,需要专用的软件计算,其应用也不普遍。

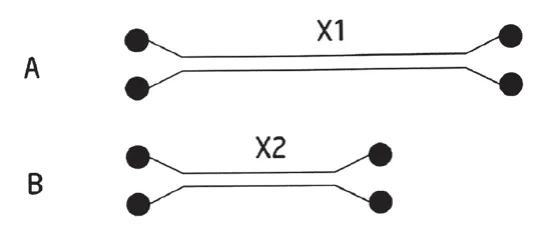

(4)Delta-L方法使用两个不同的路径结构,具有如图4所示的穿孔带状线。经过VNA或TDR/TDT量测,路径A与B透过相减之间的插入损耗差异来消除穿孔残段(Via Stub)的效应,是线路长度(X1-X2)的损耗,因而可以计算单位长度损耗:dB/unit loss=[IL(A)-IL(B)]/(X1-X2)

图4 Delta-L结构

1.2 为什么选择Delta-L方法

比较普遍的方法为SET2DIL和Delta-L方法,但SET2DIL因量测结果包含钻孔效应,此一量测结果误差较其他方法略大,尤其当频率更高时,其结果差异更加显著。Delta-L是一个简单有效的测量插入损耗的方法,它能准确测出损耗,节省了很多测试资源,并且不需要复杂的校准及量测技巧。故本文量测插入损耗使用Delta-L方法。

2 刚挠结合板介质材料插入损耗测试对比

2.1 测试材料型号及理论性能

测试材料型号及理论性能汇总见图5所示。

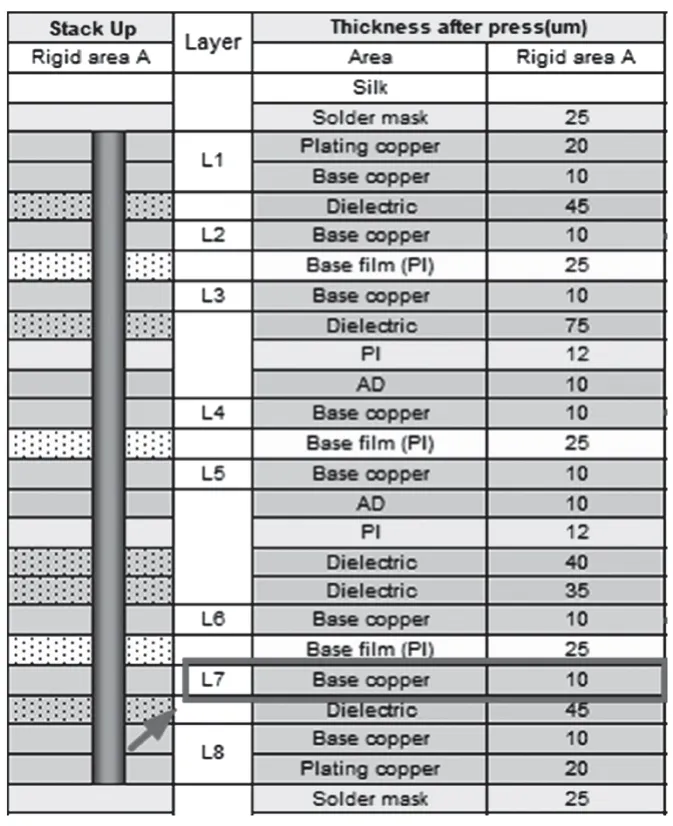

2.2 测试基础叠层

所有测试材料均基于图6的基础叠层变化。

图5 材料型号与理论性能

图6 基础叠层

2.3 Delta-L 测试板设计

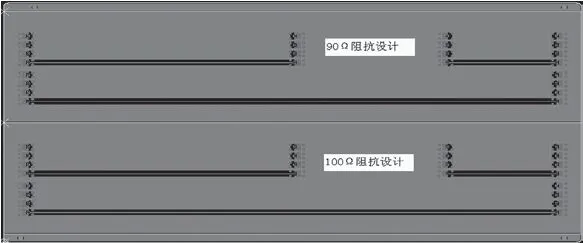

图7为Delta-L测试板,其包含50.8 mm(2 in)、127 mm(5 in)及254 mm(10 in)线长;阻抗分别设计90 Ω及100 Ω。

图7 Delta-L测试板设计

2.4 测试设备

本测试所使用的测试设备为安捷伦E5071C矢量网络分析仪(见图8)。

2.5 测试数据及结论

具体参数、测试数据及结论等如下所述。

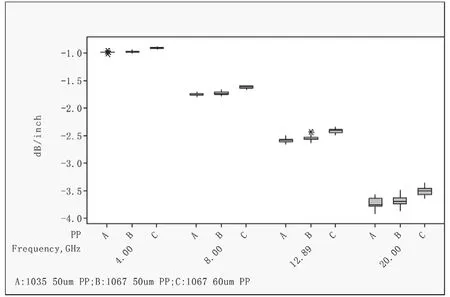

2.5.1 不同厚度及相同厚度不同玻纤半固化片的插入损耗(见图9)

小结:(1)1067 RC66% 60 μm半固化片的插入损耗优于1035 RC61% 50 μm半固化片;(2)相同厚度的50 μm半固化片,1067玻纤插入损耗稍优于1035玻纤,但差异不大。

图9 不同厚度半固化片损耗图

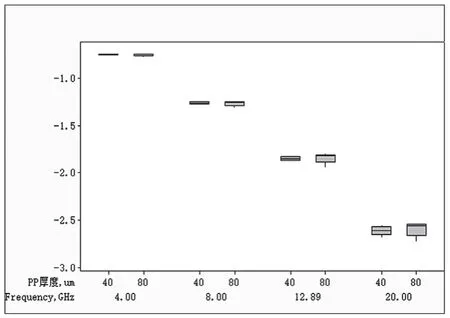

2.5.2 相同厚度不同张数的半固化片插入损耗(见图10)

图10 相同厚度不同参数半固化片插入损耗图

小结:(1)在8 GHz以下频率范围,一张80 μm半固化片与两张40 μm半固化片插入损耗相当;(2)超过8 GHz,2张40 μm半固化片插入损耗稍优于1张80 μm半固化片。

2.5.3 不同型号覆盖膜的插入损耗(见图11)

小结:(1)胶厚20 μm的覆盖膜插入损耗优于胶厚15 μm覆盖膜;(2)相同厚度的覆盖膜,杜邦PI与达迈PI插入损耗相当。

图11 贴不同覆盖膜插入损耗图

2.5.4 贴合银箔与不贴合银箔插入损耗(见图12)

图12 贴合银箔与不贴合银箔插入损耗图

小结:相同条件下,贴合银箔以后的插入损耗更加严重。

2.5.5 一次防焊,黑白两次防焊与黑白黑三次防焊插入损耗(见图13)

图13 一次防焊,黑白两次防焊与黑白黑三次防焊插入损耗图

小结:黑白两次防焊插入损耗优于黑白黑三次防焊插入损耗,多次防焊插入损耗均优于一次防焊。

2.5.6 不同IR次数插入损耗(见图14)

图14 不同IR次数插入损耗图

小结:(1)过IR对内层信号线Stripline的插入损耗没有影响;(2)外层信号线Microstrip过IR后插入损耗会减小。

2.5.7 测试图形旋转的插入损耗(见图15)

图15 线路图形旋转的插入损耗图

小结:无论是内层线路还是外层线路,图形旋转10°对插入损耗影响不大,可能是使用了较薄的扁平玻纤布所致。

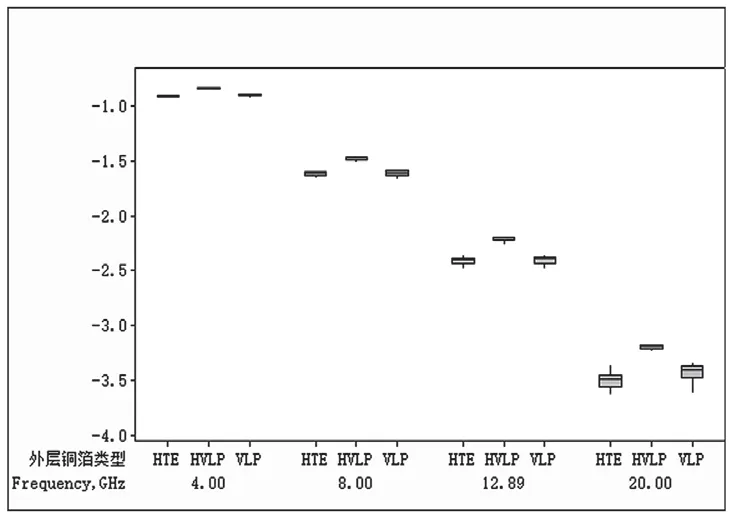

2.5.8 外层不同型号铜箔的插入损耗(见图16)

图16 测试外层不同型号铜箔的插入损耗图

小结:插入损耗表现由好到坏依次为HVLP(超低轮廊铜箔)、VLP(低轮廊铜箔)、HTE(高温延展性电解铜箔),信号频率越高差异越明显。

2.5.9 内外层不同阻抗插入损耗(见图17)

图17 不同阻抗插入损耗图

小结:(1)单端信号线在15 GHz频率以上时插入损耗测试值开始失真;(2)内层Stripline的插入损耗优于外层Microstrip。不同阻抗规格对插入损耗表现影响不大。

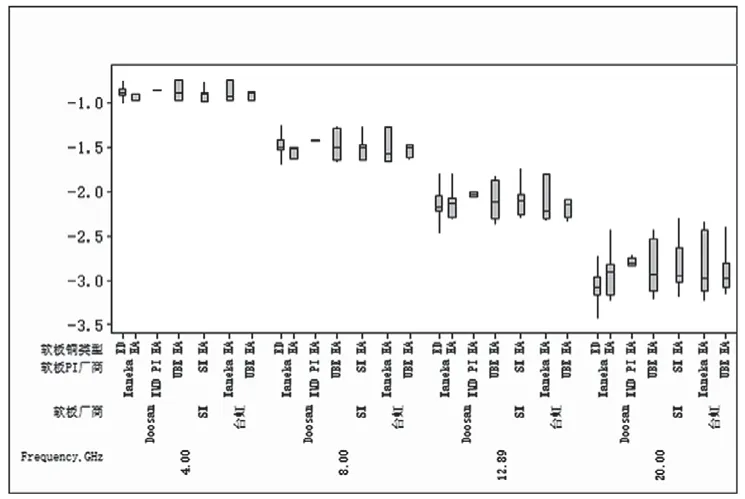

2.5.10 不同型号FCCL的插入损耗(见图18)

(1)FCCL(挠性覆铜板)分别选取了斗山、台虹和SK的常用产品;(2)基材PI的种类分别为Kaneka PI、KMD(Kaneka Modified PI)、UBE PI、SK PI;(3)其中斗山Kaneka的基板分别包含ED及HA铜;(4)测试不同FCCL在最高20 GHz下的插入损耗表现。

图18 不同型号FCCL的插入损耗图

小结:(1)频率越高,HA铜的插入损耗表现优于ED铜;(2)Kaneka Modified PI插入损耗表现优于其他种类软板,频率越高越明显;(3)除Modified PI软板外,其余型号软板插入损耗表现相当。

3 计算成品介质材料的耗散因子(Df)

3.1 有损线上的衰减

单位长度损耗(at表示)由两部分组成,一部分是由导线串联损耗引起的衰减(ac表示)见式(1)。

其中,w表示导线宽度(单位为mil),f表示正弦波频率分量(单位为GHz),Z0表示传输线特性阻抗(单位为Ω),ac表示导体损耗(单位为dB/in)。

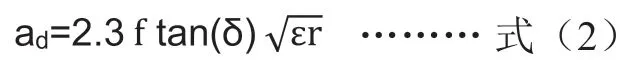

另一部分衰减与介质材料并联损耗有关(ad表示)见式(2)。

其中,f表示正弦波频率(单位为GHz),tan(δ)表示耗散因子,εr表示介电常数,ad表示介质损耗(单位为dB/in)。

即单位长度损耗:at=ac+ad。

3.2 理论计算损耗与实测损耗之差异

3.2.1 选取测试叠层之一的外层90 Ω信号线(阻抗试算见图19)

为嵌入式微带线传输结构,介质层为斗山DS-7402 DF50 1035 RC:61% low flow PP,半固化片的理论Df为0.016,理论εr值为3.8,阻抗实测值为90.89Ω。

图19 阻抗试算图

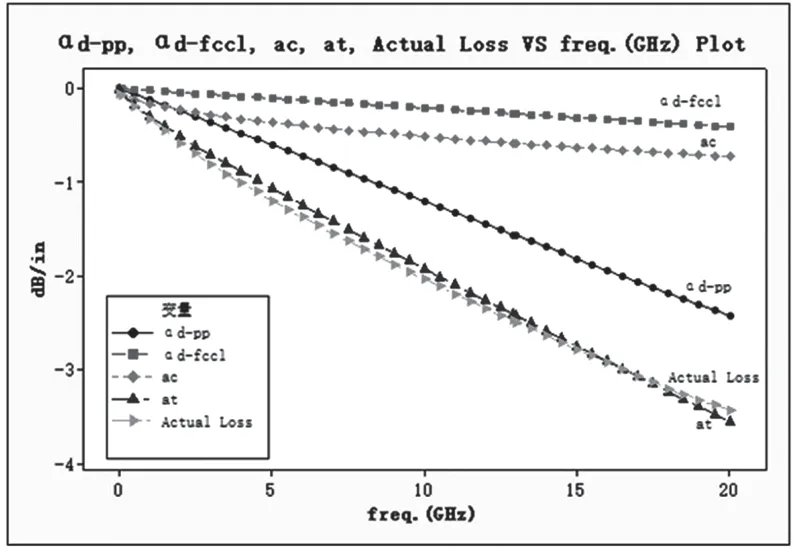

3.2.2 根据上述理论计算公式

可以计算出理论导体损耗ac、介质损耗ad、总损耗at,明显看出,理论损耗与实测损耗(Actual loss)存在很大差异(见图20)。

图20 理论与实测损失

3.2.3 为什么理论与实测损失差异如此之大

由于本例中外层微带线传输的介质层为low flow PP,是否为半固化片经过热固化后材料特性出现变化而导致的差异呢?理论上随着信号频率的升高,介质材料引起衰减的增加速度要比导线引起衰减的增加速度快。故调整半固化片的Df值,将Df修改为0.016~0.038之间,再看理论插入损耗与实测值之差异(见图21)。

图21 调整半固化片的Df之后插入损耗

图22 理论插入损耗与实测值图线重合

小结:(1)图中可以看出Df调整到0.037时的理论损失曲线更加接近实际的插入损耗;(2)将Df=0.037的理论插损数据与实测值进行拟合,结果见图22,其R-Sq的值为99.9%。说明调整Df后的理论插入损耗更加接近实测插入损耗值;(3)但嵌入式微带线的传输损耗还应考虑传输线表层阻焊油墨的影响,调整后的Df(0.037)同时也包含了阻焊的影响,故需验证阻焊油墨对实际插入损耗的影响。

3.3 阻焊油墨对微带线插入损耗的影响

3.3.1 图23为相同的测试板印刷阻焊油墨前后的插入损耗数据

由前后数据对比可以计算出阻焊油墨对微带线插入损耗的影响。

3.3.2 使用上述同样的方法

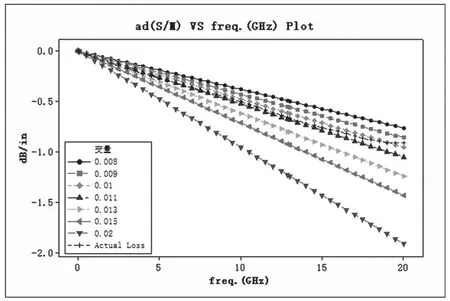

将阻焊的理论Df值调整到0.008~0.02之间,画出各理论插入损耗值与实际插入损耗值(图中Actual Loss的曲线)的对比,详见图24。

3.3.3 从图24中对比

阻焊油墨Df=0.01时的插入损耗与实际插入损耗值更加接近。其理论与实际插入损耗数据拟合(见图25),其R-Sq的值为99.6%,说明成品阻焊油墨的Df更接近于0.01。

图23 阻焊油墨的插入损耗数据

图24 不同Df的阻焊理论与实际插入损耗图

图25 阻焊理论插损与实测插损图线重合图

3.4 成品半固化片介质层的耗散因子(Df)

以上计算了包含阻焊油墨影响的成品介质层Df为0.037,同样计算出了成品阻焊油墨的Df为0.01,故可以计算出经过热压后的半固化片的成品Df更加接近于0.027。

小结:以上方法可以简单方便地计算出成品半固化片介质层的实际Df值,可以看出经过PCB制程后的成品Df(0.027)与厂商测试的原材料Df(0.016)之间存在着较大差异。

由此计算出的更接近实际的成品Df可以在设计前端更加准确的估算传输线的插入损耗,对前端设计选择合适材料提供更有价值的参考依据。

4 成品介质材料耗散因子(Df)验证

以上提供了一种计算成品介质材料Df的方法,既有计算方式就需验证所计算结果的准确性。

如图26,选取同样的测试板,其带状线的传输介质分别为斗山25 μm厚的软板,其Df为0.005;斗山DS-7402 DF50 1035 RC:61% low flow半固化片,计算出的成品Df为0.027。

分别计算出两种介质层的介质损耗ad、导体损耗ac、总损耗at,从图27中可看出,用计算出的成品Df值得出的理论插入损耗值与实测插入损耗值已经十分接近,原材料理论与实测插入损耗值的差异缩小了很多。

图26 L7层带状线图

图27 调整后的理论与实测插入损耗图

5 结论

本文使用Delta-L方法量测对比了常用的软板材料的插入损耗表现,由这些插入损耗实测的对比结果可以为材料的选择提供理论依据。

材料厂商测试提供的原材料的理论耗散因子(Df)与经过PCB制程的实际耗散因子(Df)存在比较大的差异;根据插入损耗的实际量测值提供了一种可以计算成品介质材料耗散因子(Df)的方法。

经过验证,所提供的介质材料耗散因子(Df)的计算结果更加接近于实际成品介质材料的耗散因子(Df),所计算出的理论插入损耗值接近于实测插入损耗值。