背钻堵孔问题分析

2020-04-18雷石海

雷石海 陈 炼

(珠海杰赛科技有限公司,广东 珠海 519170 )

(广州杰赛科技股份有限公司,广东 广州 510310)

1 问题提出

随着高密度多层板的增加,背钻的设计也随之增加,加工中出现较多背钻小孔堵孔(底孔直径基本为<0.35 mm直径),堵孔问题会造成后工序塞孔不良报废增多。本文特对钻孔背钻堵孔的加工能力进行评估及优化。

如图1所示,目前出现的问题主要是一钻底孔小孔径板堵孔较严重。故本文重点研究此课题,测试背钻堵孔加工能力,寻找最优加工方法。

图1 背钻小孔堵孔

2 试验设计

(1)加工流程:层压→钻孔→沉铜、板电→背钻→检查。

(2)产品:8层板,基材FR-4 S1000-2,Tg170 ℃。

(3)加工条件:底孔直径0.2 mm、0.25 mm、0.3 mm、0.35 mm,三种不同背钻钻头。两种不同铜厚:正常一次板镀(8~10 μm)及一次性镀够(20 μm以上)。具体设计见表1。

表1 加工条件

3 测试结果

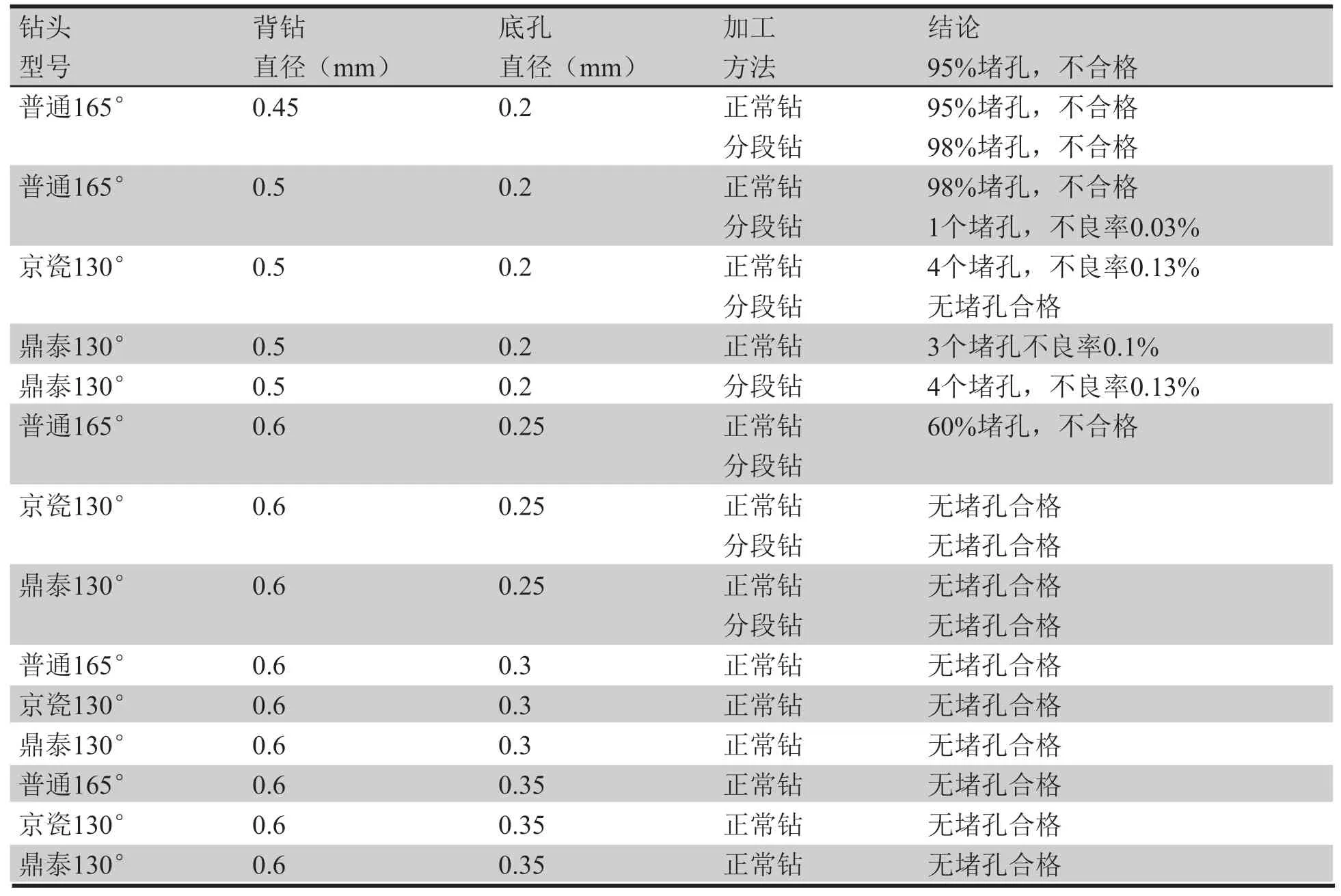

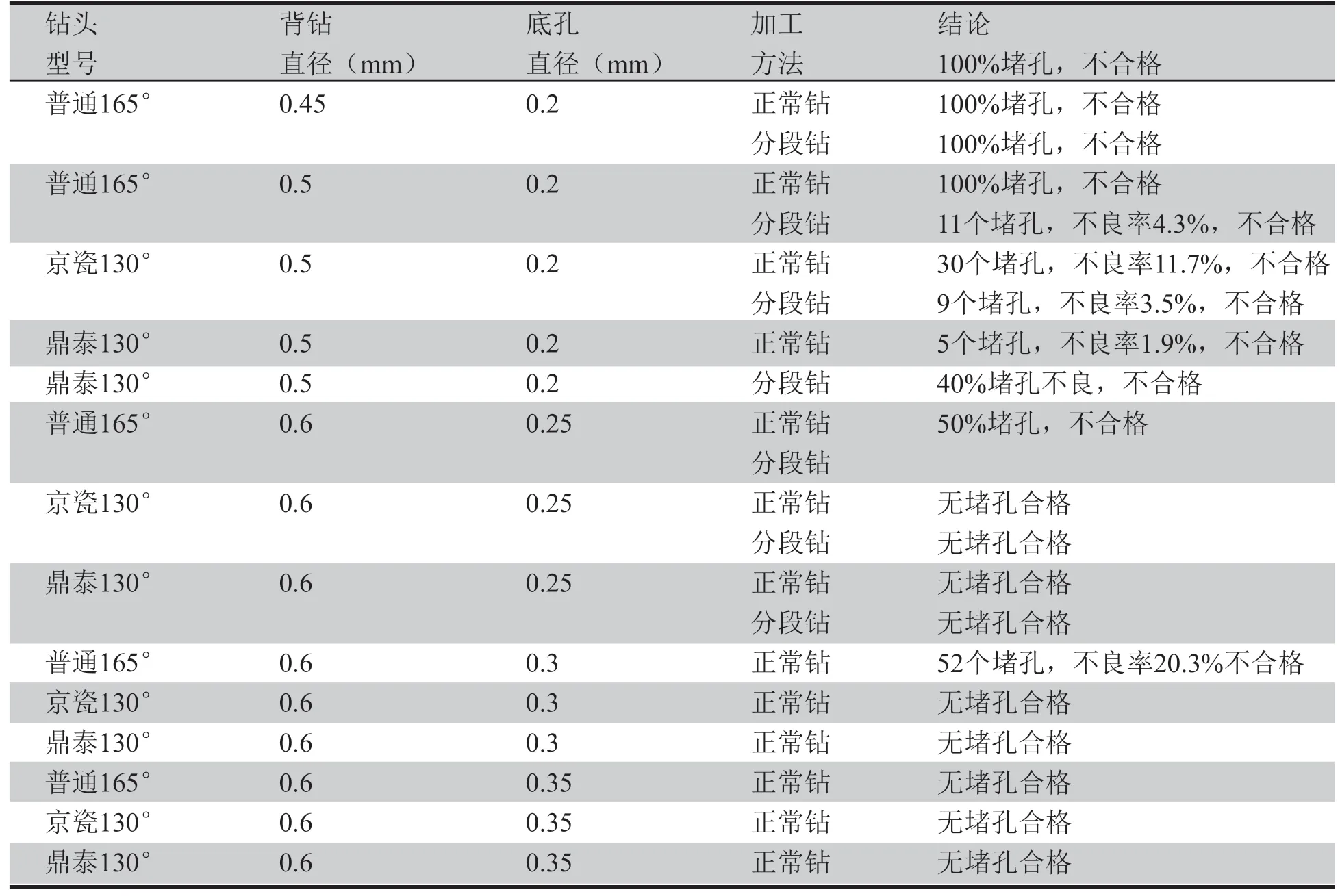

堵孔(不合格)与不堵孔(合格)效果见图2、表2、表3所示。

表2 正常一次板镀结果统计

表3 一次镀够结果统计

4 结论

(1)正常一次板镀孔铜,130°的专用背钻刀较普通165°的背钻刀加工效果好。测试结果为使用130°的专用背钻刀0.25 mm及以上底孔无堵孔问题,0.25 mm孔径以下的堵孔不良率在1%以内;使用165°背钻刀加工结果为0.3 mm及以上底孔无堵孔问题。

(2)一次镀够孔铜,130°的专用背钻刀较普通165°的背钻刀加工效果好。测试结果为使用130°的专用背钻刀0.25 mm及以上底孔无堵孔问题,0.25 mm孔径以下的堵孔不良率在12%以内;使用165°背钻刀加工结果为0.35 mm及以上底孔无堵孔问题,0.35 mm以下的堵孔不良率在50%~100%,底孔孔径越小堵孔不良率越高。

(3)鼎泰专用背钻刀130°较京瓷专用背钻刀130°对0.25 mm以下底孔孔径堵孔不良率低5%左右,但均无法避免堵孔问题。

(4)130°专用背钻刀较165°普通背钻刀对堵孔问题改善较明显,另分段钻优于一次钻。

5 有关130°背钻刀深度补偿

5.1 钻尖高度计算原理

正切值tanθ=y/x(直角三角形中,两直角边的比值),钻尖高度:H=钻头半径d/tan(θ/2),θ=130°或165°,tan65°=2.1445,tan82.5°=7.5957。

图3 钻尖高度与角色

5.2 钻深补偿计算

是在板面加盖单面覆铝板(铝面向下,铜厚18 μm),通过电感应来控制背钻深度。

(1)钻尖部分计入了感应高度,但钻尖部分产生的钻深相比钻尖高度矮,背钻钻头单边比钻孔大0.1 mm计算。

钻尖部分产生的钻深:130o钻尖角的钻头,约为 0.1/2.1445 = 0.047 mm;165°钻尖角的钻头,约为 0.1 mm/7.5957 = 0.013 mm。钻尖角130o的比165°的钻深深约 0.047-0.013 = 0.034 mm。

(2)若导入使用130o钻尖角的S240钻头,相比165o钻尖角钻头的差异:钻尖高度不一样,每种直径按其钻尖高度单独补偿钻深;钻尖部分产生的钻深不一样,钻深向上补偿0.034 mm。

5.3 130°背钻刀深度补偿计算

130°相比165°钻尖角,切入孔铜高度要深约0.034 mm,所以现蚀刻安全值等同165°不变,钻深应减去0.034 mm向上补偿。具体如表4。

表4 130°钻尖角钻头背钻补偿(mm)