提高PCB基板导热等级是必须解决的重要课题

2020-04-18林金堵

林金堵

本刊名誉主编

PCB产品发热问题是从其诞生起就一直存在,发热的根源来自三大方面:一是电子功率元(组)件运作时产生热,由于小型化、大功率的元(组)件运作的发热,往往是主要的;二是PCB(承载板)导体电阻在传输信号产生的热,其发热量将随着高密度化(或小型化)、信号频率而增加着;三是PCB的介质层导热性差,形成“热积累”而升温。随着这些热量的不断升高,不仅会造成传输信号损失而引起信号减弱或失真,甚至造成产品(电子元器件、PCB基板)结构性失效(主要是热干扰、热膨胀等破坏内部导体连接结构)。

因此,电子产品的热设计已变成一个越来越突出的课题。电子产品的热设计,除了加强散热设计(如周围采用散热板、风冷、液冷等)外,主要措施:一是提高元(组)件和PCB的耐热性,如采用耐更高温的元(组)件、采用高Tg温度和低热膨胀系数(CTE)的 PCB基板;二是提高元(组)件和PCB的导热性,主要是提高其介质(绝缘隔离)层的导热系数,把内部的热传导出来,降低介质层的“热积累”程度。

目前 PCB基板有两大类型:一是有机树脂基板,占领市场和应用的绝大多数;二是无机物基板(如陶瓷基PCB、玻璃基PCB等)[1][2]。因此 必须十分重视占有率最大的有机树脂PCB基板的耐热和导热的课题,特别是加强导热性有机树脂PCB基板的开发研究和生产,因为PCB基板的导热性比耐热性更重要。本文仅评述有机物树脂类型PCB的导热性概况。

1 PCB介质层导热性的提出

1.1 PCB介质层温度(热)高会使元器件伤害、失效

1.1.1 各种元器件都有个工作温度范围并分等级的

电子产品在工作时各种元器件会发热而温升,必然要引起性能波动,老化等影响电路性能、失效率,甚至故障。

(1)各种元器件都有标准工作温度范围、等级。

各种元器件的标准工作温度范围和耐热等级示于表1~表3中,数据来自公开资料摘编的。其中应用于军工级的元器件(含PCB基板)要采用最高级的温度使用范围。

(2)温度对元器件(含PCB基板)的影响。

电子产品在工作时,PCB基板和元器件必然会发热(温升)问题,并影响产品电气性能、

物理(结构)性能和安全可靠性问题。

①温度对电气性能的影响。

如有源元件IC(以25 ℃为准)每上升10 ℃,其漏电流便增加1倍,而无源元件的薄膜电阻每增加1 ℃会引起百万分之几百的变化,陶瓷电容器在-55 ℃~125 ℃会引起60%的变化量(电容值),这些变化必然带来电子电路性能波动,从而影响信号传输质量偏差和效果。

②温度对产品结构(物理性能)的影响。

由于电子元器件存在着热膨胀系数(CTE)、热循环(反复操作)必然引起变形、老化等而引起焊点失效、翘曲、开裂等而提高失效率。

③温度对产品可靠性的影响。

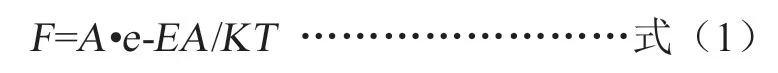

各种元器件的失效率是与温度(发热)程度成正比的,可用式(1)表示。

其中:F为失效率;A为常数;EA为激活能(ev);k为波兹曼常数(8.63×10-5 ev/K);T为结温度(K)。

激活能是个与失效率相关的参数,可从有关手册查到,是产品可靠性评估的依据。如组件的激活能为10电子伏(ev),则工作温度从50 ℃上升到60 ℃时,其失效率将提供到2.9倍,很显然,其可靠性会明显下降。

表1 某些元器件的标准工作温度范围和等级

表2 变压器的绝缘耐热等级

表3 IC芯片的等级

1.1.2 传统PCB的导热性能差,长期以来是个“老、大、难”问题

由于传统PCB的基材介质层大多是由导热性差的材料(有机树脂和无机玻纤布等)组成,其“加权和”的导热性能必然不会高(见表4)。

从表4中可看到,由环氧树脂和玻纤布组成的常规FR-4而制造的PCB,其介质层的导热系数(率)是由环氧树脂导热系数(好的为0.19 W/m·K)和玻纤布导热系数(1.0 W/m·K)的体积“加权和”的结果,其导热系数为0.24 W/m·K左右。

为了改善热膨胀系数(CTE)和导热性能,往往加入无机材料(如陶瓷粉、石英粉等,加入这些粉料会影响加工质量和困难、特别是钻孔等)来改善导热性和CTE。实际上,加入无机粉料改善导热性能是有限的,只能提高三倍左右(如表4中的导热型FR-4基材)。

很显然,常规FR-4和导热型FR-4的导热系数还是很低,越来越难于担当高密度化、多功能化和高频化的发展要求,其出路除了提高PCB基板耐热性能外,更重要的是提高导热的等级,把PCB板内热量快速传递出来。

2 PCB用覆铜箔板介质层导热性能类型

2.1 传统和导热型的覆铜板基材的主要挑战

传统 PCB基材由于导热介质层(含添加物)的材料不同,必然得到不同的导热系数和等级。因此,我们可以把PCB基材所涉及的导热性能加以分类(见表5)。

由于传统覆铜箔板材(F R-4)的导热系数(0.24 W/m·K)很小,极易产生高的“热积累”,即使采用导热型FR-4的导热系数仅在0.6 W/m·K左右,改善导热性能3倍左右,难于满足迅速发展的微小型化和高频化的要求,必须提高导热性能等级,至少是高导热等级的覆铜箔板基材。日本有报道过在FR-4中加入氧化铝(Al2O3)、氮化铝(AlN)、二氧化硅(SiO2)、氮化硅(SiN)和氮化硼(BN)等无机物,单独加入或复合加入,其导热率可上升到3 W/m·K。加入量为重量比的60%~95%之间,少于60%,作用不大,大于95%流动性太差,加工性能也不好,一般加入量为95%以内。

2.2 PCB提高导热性比提高耐热性更重要

PCB基板材料提高介质层的热设计主要有两方面:(1)提高耐热性能;(2)提高导热性能。显然,通过耐热性是重要的,但是提高导热性能比提高耐热性能更重要。

表4 PCB各种原、辅材料的导热等性能

表5 各种导热介质基板(材)的导热类型

2.2.1 提高耐热性能是重要的

采用高玻璃化转变温度的树脂,如聚酰亚胺树脂、BT(双马来酰胺三嗪树脂)等,其Tg温度可达到200℃以上,而对环氧树脂进行改性的FR-4,其Tg温度也可提高到(150~180)℃之间。这些措施都可不同程度提高PCB的工作温度范围,从结构(物理)上减少变形、裂缝和失效,从而提高PCB的应用可靠性。但是,PCB基板的导热性能仍然不好,形成“热积累”使基板内温度升高而带来不利影响。

2.2.2 提高导热性能更重要

提高PCB的耐热性能能够提高PCB的可靠性,但是PCB的耐热性能好,它意味着PCB内部“热积累”更多(温度更高),这对于组装的元器件是不利的。

(1)减少元器件传热效率,增加了元器件的“热积累”温度。

元器件是封装后而组装在PCB基板上的,元器件工作时产生的“热积累(温度)”主要是靠连接线(或焊点)而热传导到PCB连接盘(含导线等)来降低温度的。如果PCB基板内“热积累”多温度高,或者说元器件的“热积累”温度和PCB基板内温差小,这就意味着传导的热就少,其结果是引起元器件更大的“热积累”温度。

(2)元器件的高“热积累”温度将加大影响电气性能和提高失效率。

PCB上的元器件是最大的发热体,产生“热积累”而升高温度,不仅会影响元器件的电路性能(如IC组件的漏电流加大)波动,而且还会加大结构(物理性能)上“热应力”、变形和老化等问题,其结果是增加元器件的失效率、降低可靠性和使用寿命。

(3)必须把导热性摆在主导位置上。

从上述的分析中可看出:(1)元器件是PCB工作时的最大发热体,所以PCB上的焊盘和导线(孔等),既是元器件的信号传输通道又是最大的导热的路径;(2)提高PCB介质层的导热性能,可以升高元器件与PCB基板增加的温差,才能降低元器件的“热积累”温度,从而降低元器件的失效率、提高可靠性和使用寿命,因此提高PCB基板介质层的导热效率比提高耐热性能更重要。

3 PCB的导热性能必须要创新转型发展

3.1 传统方法提高介质层的导热性能是有限的

显然,采用传统方法提高PCB基板介质层的导热性能是有限的,其提高导热系数一般只能提高1~3倍,很难提高到“一个数量级”以上,即提高到高导热等级(见表2)。

传统提高PCB介质层导热性的方法有:(1)直接通过有机物树脂类来提高导热性能,大量有机物树脂的试验表明要导热性好,绝缘性能就达不到要求,或者反过来;(2)加入导热性好的无机物(陶瓷或金属氧化物)粉料来提高导热性能是有限的,只能提高3倍左右,其导热率(系数)都小于1.0 W/m·K,大多数是在 0.6 W/m·K左右。

3.2 采用加入高等级的导热材料才能获得高导热介质层PCB基材

加入传统高导热性材料(如Al3O3等)只能达到一般的导热基材(见表2),其导热系数都小于1.0 W/m·K,而且加入量又很大,影响加工性能。要改变这种状态,加入量要少,只有加入高等级导热材料来获得比环氧树脂高一个数量级的导热系数。

3.2.1 加入氧化石墨烯提高导热系数。

石墨烯是目前崛起的一种新材料,它是高导电、高导热和高耐热的优秀性料。但是氧化石墨烯既是优良的绝缘性,又是优秀的导热材料、耐热材料,更重要的是加入少量的氧化石墨烯就可以获得好的导热性能。如在环氧树脂型的覆铜箔板介质层中加入6%左右的氧化石墨烯(因为氧化石墨烯的比表面积很大,加入量就少,不影响加工性能),便可得到6.44 W/m·K的导热系数覆铜板基材,还可提高Tg温度(从140 ℃提高到175 ℃)、改善耐冲击强度等性能[3]。

3.2.2 加入AlN+氧化石墨烯提高导热系数。

单纯加入导热性好的AlN必须加入70%(质量比)才能达到2.24 W/m·K。为了改善加工性能和成本,分别加入(质量比)50%AlN和3%的氧化石墨烯,则可获得3.0 W/m·K的导热系数介质层材料。

上述的两个举例充分表明,开发和采用新型高导热材料来提高PCB基板介质层应是发展的方向。目前氧化石墨烯的成本已下降,加入量也不大,因此采用添加氧化石墨烯来提高覆铜箔基材介质层导热性能是个最可取而较理想的方法。