基于三维断面数据的机场道面刻槽检测方法

2020-04-18张德津王毅章洋汤青洲田霖

张德津,王毅,章洋,汤青洲,田霖

(1 湖北工业大学 电气与电子工程学院, 武汉 430068;2 武汉武大卓越科技有限责任公司, 武汉 430223)

机场跑道是指用于飞机的起飞或降落的长条形的区域,是机场中最重要的基础设施[1].随着国民经济的发展,我国机场跑道数量和飞机吞吐量快速增长,对机场跑道的安全性、舒适性和耐用性也提出了更高的要求.应用先进技术对跑道表面进行处理是改善跑道道面结构性能和功能性最实际和最有效的方法[2,3].刻槽工艺通过机械在道面表面切割出规则的宏观纹理,增加道面抗滑性能与改善路面-轮胎交界面的排水性能,防止飞机在道面潮湿情况下发生飘滑事故,保障飞机的起降安全.

刻槽的尺寸对沥青混凝土道面的抗滑性能有显著影响,合适的刻槽宽度、深度以及刻槽间距可以明显降低飞机滑水的风险[4-8].伴随着机场道面的长期使用,在自然环境与飞机起降的作用下,刻槽逐渐远离开槽初期的设计尺寸,部分或完全丧失其原有的抗滑性能.因此,道面刻槽需要定期测量与评估,保障其具有足够的抗滑性能,避免飞机在道面上行驶时潜在的安全事故.在我国,基于人工的机场道面检测仍然是主要技术手段.机场工作人员使用传统的标尺或仪器对道面刻槽尺寸与间距进行手动测量,然后基于刻槽尺寸和间距对刻槽的磨损缺陷情况进行评估和分级.然而,人工评估时劳动密集且耗时,大型项目使得传统的标尺测量显得微不足道,并且机场飞机在跑道人工检查时处于长时间停飞状态,造成大量的经济损失.

近年来,随着高精度相机与深度传感器的发展,使机场刻槽检测研究更多的集中于对机场道面刻槽的自动化处理上,形成了诸多道面刻槽自动采集手段和相应的自动化数据处理方法.其中,MEI H L和ChIA P C等人通过聚类的方法来区分道面采样断面上的刻槽点与纹理点,从而获取刻槽的尺寸数据[9].其他类似的断面检测算法还包括:基于梯度的方法[10]、基于轮廓滤波的方法[11]以及基于支持向量机的方法[12].这些基于横向或纵向采样断面的刻槽识别研究,通过少量具有明显深度特征的典型刻槽的轮廓尺寸来表征路面刻槽尺寸.另外,一些研究也基于高速摄像机的路面拍摄图像来完成对路面凹陷特征(例如裂缝或刻槽)的自动识别[13].利用线扫描技术获取的三维路面数据代替这种典型轮廓点云进行全跑道刻槽检测,以避免对道面刻槽尺寸的不完整评估[12,14].由于机场刻槽道面存在缺陷刻槽,与大多数典型刻槽(正常刻槽)不同,这种带有缺陷的非典型刻槽具有离散的刻槽尺寸(深度、宽度与间距)且分布不均,以至于难以检测.所以需要界定诸多人工特征参数用于检测更广泛的刻槽或裂缝的存在,但这种需要大量手动辅助的自动检测算法在复杂环境下难以始终维持高性能[15].

显然,在机场道面刻槽检测技术中,对非典型刻槽的识别通常存在较大的局限性,包括专业化的复杂手工特征工程和泛化性能的缺乏.其核心问题是,如何在数据层面合理的对刻槽是什么进行统一的描述与表达,最终实现对道面刻槽的识别与评估.

1 相关工作

1.1 机场道面刻槽及其病害

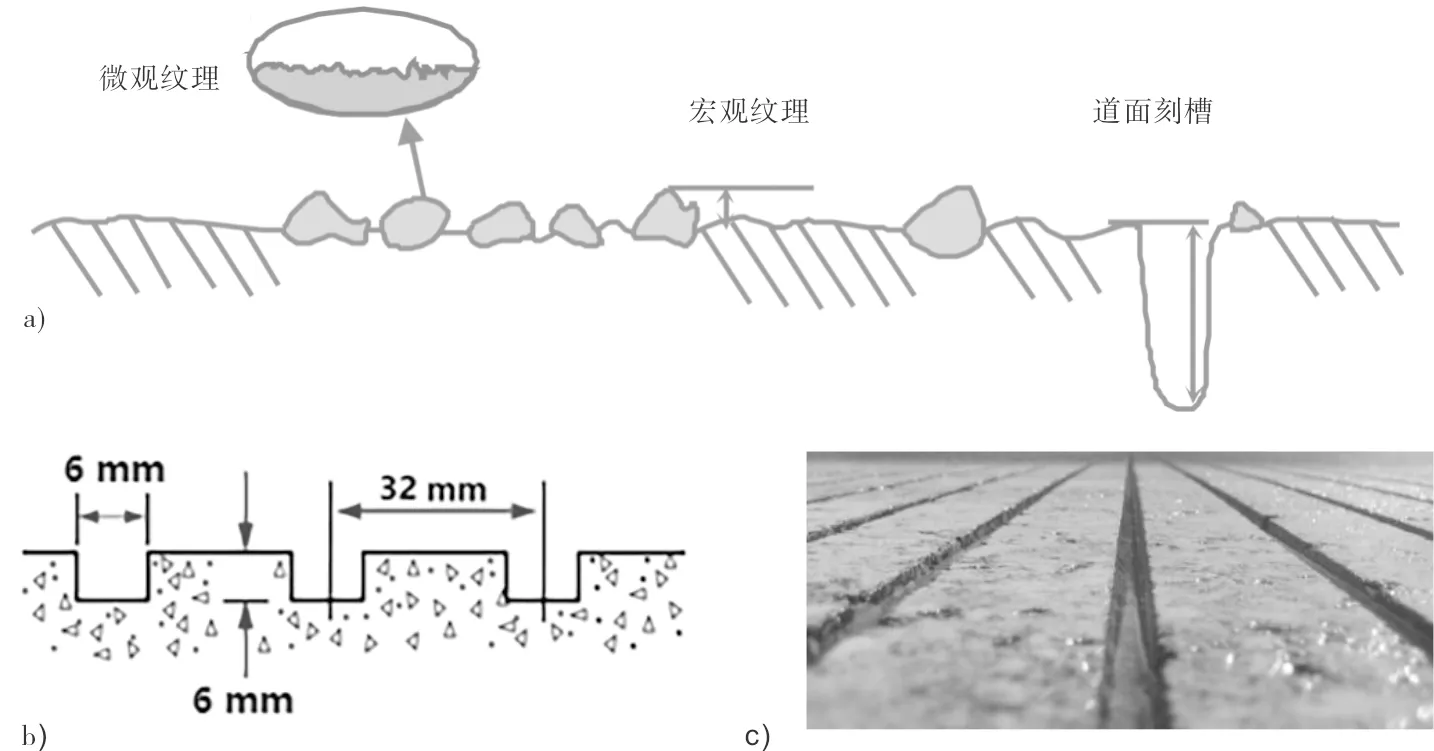

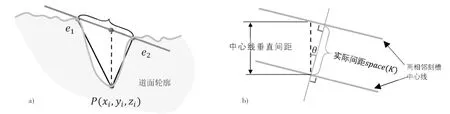

机场道面表层微观结构和宏观结构是影响摩擦系数和抗滑性能的主要因素.如图1.a所示,微观结构即道面轮廓中波长0~0.5 mm的纹理,由沥青和混凝土材料中所包含的集料颗粒的表面性质所决定; 宏观结构即道面轮廓中波长0.5~50 mm的纹理,由沥青材料的混合性质或混凝土材料颗粒间的开口空隙深度等决定.

a)道面纹理; b)道面刻槽标准设计; c)道面刻槽图1 道面纹理与道面刻槽Fig.1 Pavement texture and groove

国际上提高道面抗滑性能的主要措施有两种,其一是增强道面微观纹理,其二是增大道面表面宏观纹理.对于沥青混凝土道面,微观纹理能增加轮胎与道面的接触契合程度,提供一定程度的“锐度”用于刺破水膜;宏观纹理是影响高速运动情况下摩擦力和抗滑性的主要因素,为车轮-道面见的动力水(或积水)提供排水通道[16].刻槽则是增加宏观纹理,提高抗滑性能的主要途径之一.

刻槽指通过高速旋转的人造金刚石锯片磨削路面,在路面上形成边缘整齐的凹形槽[如图1.b和图1.c].我国《民用机场飞行区技术标准》[17]规定:多雨地区、飞行区指标为4D以上跑道,宜在修建跑道时刻槽.除少数地区采用细刻槽外(通常要求道面噪音80 dB以下),大部分机场刻槽采用6 mm×6 mm×32 mm的通用标准.刻槽的混凝土表面抗摩阻力高,纹理耐久性好,且槽的均匀性好、排水迅速,可有效防止雨天飞机起降时产生飘滑现象.然而,刻槽在长期使用过程中难免出现各种损伤,包括刻槽缺失/磨损、刻槽闭合、刻槽滑移、橡胶污染、沥青表面侵蚀和边缘剥落等[3].

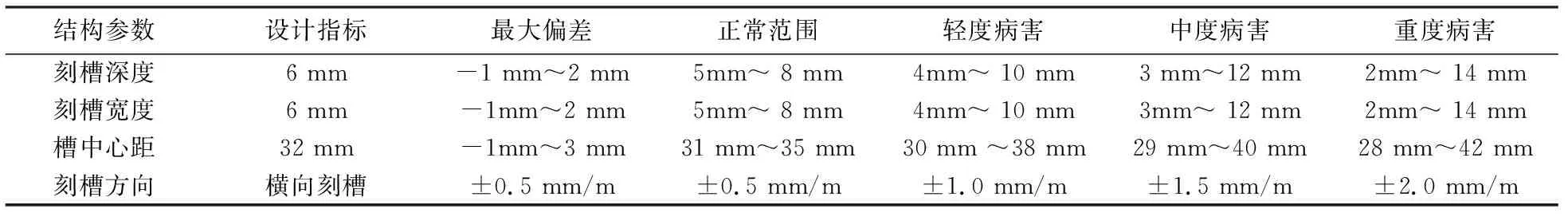

表1 刻槽设计指标及其病害

Tab.1 Groove design index and its diseases

结构参数设计指标最大偏差正常范围轻度病害中度病害重度病害刻槽深度6 mm-1 mm~2 mm5mm~ 8 mm4mm~ 10 mm3 mm~12 mm2mm~ 14 mm刻槽宽度6 mm-1mm~2 mm5mm~ 8 mm4mm~ 10 mm3mm~ 12 mm2mm~ 14 mm槽中心距32 mm-1mm~3 mm31 mm~35 mm30 mm ~38 mm29 mm~40 mm28 mm~42 mm刻槽方向横向刻槽±0.5 mm/m±0.5 mm/m±1.0 mm/m±1.5 mm/m±2.0 mm/m

表1提供了刻槽结构参数的标准设计指标[16-18],当刻槽偏离标准设计时,通常视为为病害.鉴于病害的严重程度并没有统一的国家标准/国际标准,本文将超出最大允许偏差100%以内定义为轻度病害、超出最大允许偏差100%~200%定义为中度病害,超出最大允许偏差200%以上定义为重度病害.除此之外,刻槽槽形应完整,不允许出现毛边现象;跑道刻槽方向必须垂直于跑道中线,快速滑行道出口处刻槽应与接缝平行;刻槽可以通过道面纵缝,距横缝应不小于75 mm,不大于120 mm;嵌入式灯具附近300 mm范围内不应刻槽.

1.2 自动化道面/路面测量技术

早在上世纪80年代,美国、荷兰、法国等诸多国家就开展关于路面的自动化检测设备和数据检测管理系统的研究与开发工作,部分智能检测车辆和自动化检测识别系统已投入商业化应用.其中,较为成熟的产品包括:格林伍德公司(Greenwood)研制的Greenwood Digital Profiler系统、澳大利亚公路研究局(ARRB) 研制的Hawkeye200系统、美国威林克公司(Waylink)的DHDV系统等.我国路面检测起步较晚,但随着近年来我国经济建设的快速发展和道路检测的愈多需求,我国在自动化道路检测方面也取得了相当多的研究进展[15].其中,武大卓越公司(Zoyon)的RTM系统不但在公路检测领域得到广泛的应用,在机场道面检测领域也积累了丰富的经验.

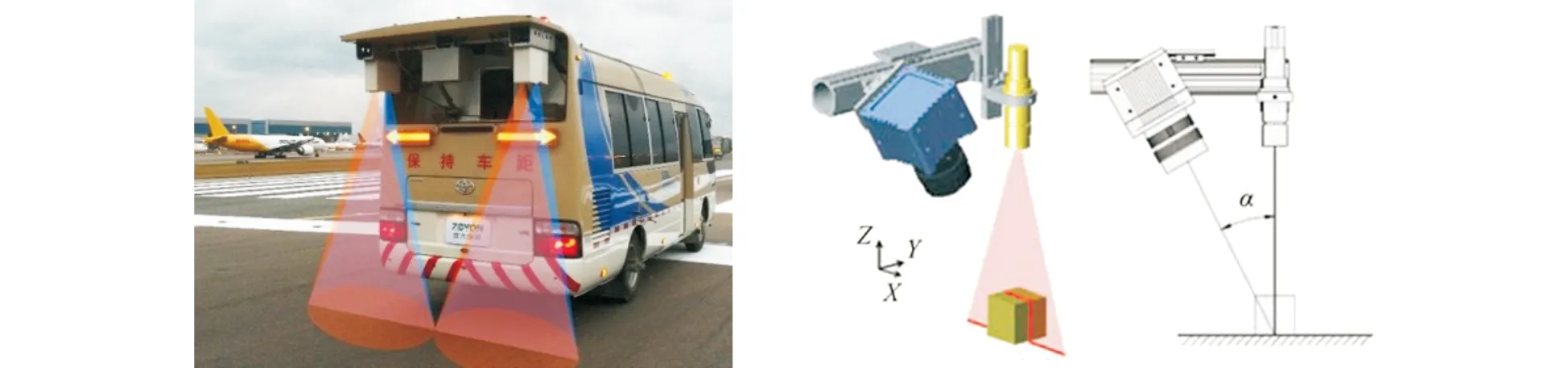

a)道面检测现场;b)线扫描三维测量原理图2 基于RTM系统的机场道面检测(香港国际机场)Fig.2 Pavement detection using RTM system

如图2.a,RTM系统使用两台线扫描三维测量传感器(Line Scan Profilemeter,LSP)获取道面的高程轮廓信息,然后将其与惯性传感器数据和GPS数据进行组合,提供道路完整的3D几何轮廓及其特征(包括高程、纵向斜率、曲率和坐标等).LSP采用三维相机结合线激光器方式,线性激光线投射到被测对象表面(如图2.b所示),相机与激光器成一定角度α获取激光线,通过激光线在像方位置,结合标定文件(通过标定获取物方和像方的标定关系),实现断面扫描测量,通过连续断面测量实现物体三维测量[19,20].

基于LSP测量的道面横断面高程,RTM系统对断面数据处理存储,实现对物体表面高精度、高频和高动态三维点云数据采集,该系统被广泛应用于公路路面检测领域,可以实现0 km/h~120 km/h的高速检测,检测幅宽4000 mm,水平分辨率最高1 mm,高程精度最高0.3 mm,测量量程约300 mm[21].

2 道面刻槽检测算法

2.1 数据处理

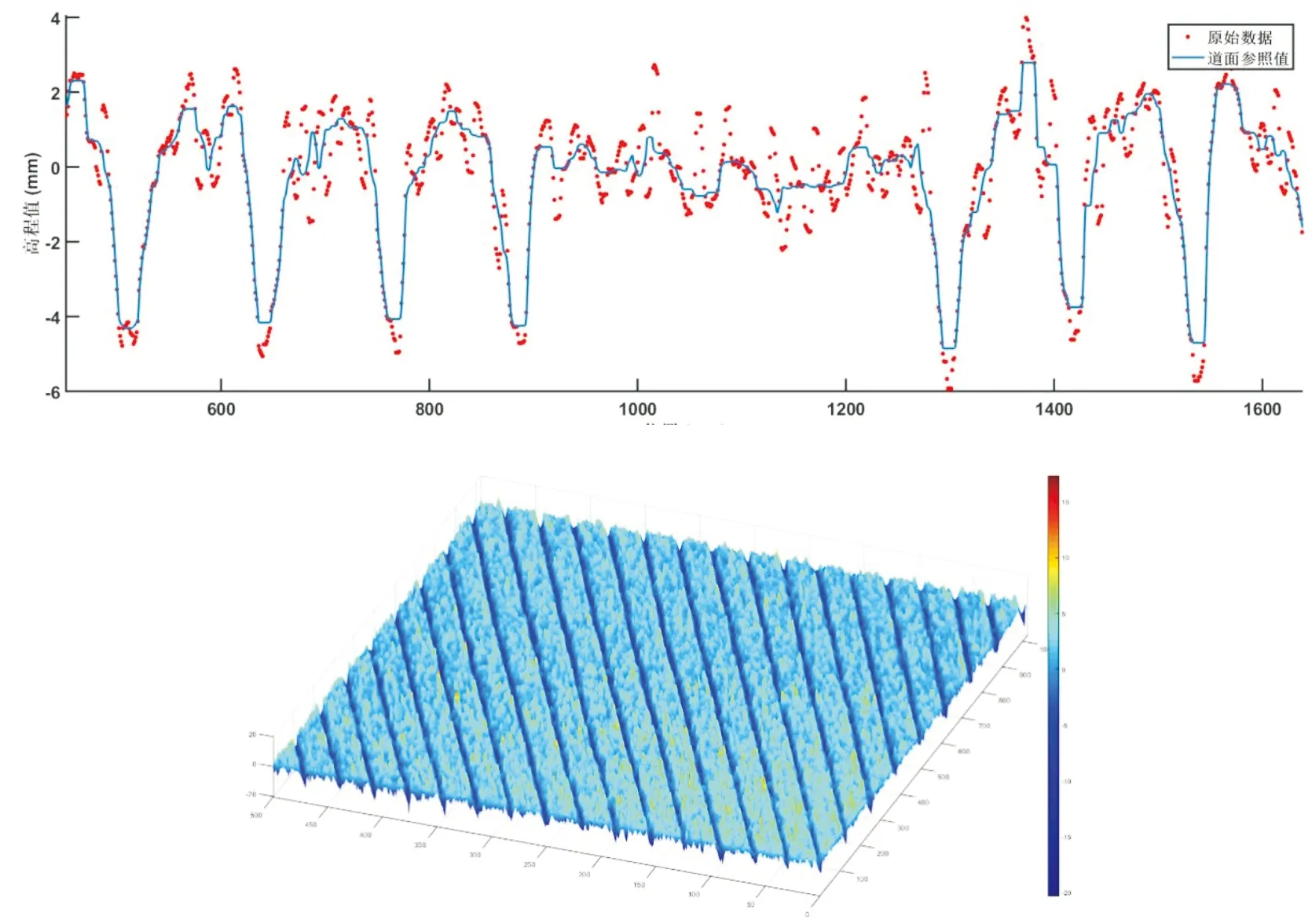

数据处理包含原始数据处理及样本处理,对于3D激光断面测量,数据噪音源自道面材料反光异常、传感器数据异常、测量系统误差等[21].如图3.a,对于原始数据(图中红点),刻槽与非刻槽区域数据特征区别较大,需要分别处理.本文使用中值滤波初步提取参考轮廓SR,并将断面点云∑x(i)划分成两个子集:

(1)

其中,C1为疑似纹理点云的集合,C2为疑似刻槽点云的集合.为避免将正常的细窄刻槽/纹理被误分类,使用中值滤波对子集中连续性低于阈值的数据重新分类.分别使用不同窗口大小和幅度阈值的中值滤波对两个子集分别处理后的得到断面轮廓的参照值(图中蓝线).

a)道面断面数据; b)道面三维点云图3 道面点云数据处理Fig.3 Processing of 3D scanning point data

线扫描以断面为单位获取数据,单个断面的数据姿态统一,而断面间的数据可以依靠传感器测量姿态信息进行修正.图3.b展示了一个典型的具备病害的三维道面数据,由多个连读测量的断面组成.其中,路面纹理由绿色表示,刻槽由蓝色标识,存在磨损病害的区域被标记成了红色.

考虑到单个断面上的数据的一致性强于断面间数据的一致性,因此,本文使用基于单个断面的样本数据制作数据集.每个断面的数据被分割成非刻槽区域和刻槽区域,其中刻槽区域又包含正常刻槽与存在病害的刻槽.使用人工标签的方法将正常的刻槽标记为正样本,非刻槽区域标记为负样本.本文设计了多个数据集进行测试,每个数据集或多或少都会存在数据缺失、分布不均衡、存在异常数据、混有无关紧要的数据等诸多数据不规范的问题,采用这些数据进行机器学习得到的结果并不可靠,需要对每个数据集都进行单独的数据集预处理.

由图3.a可知,典型的刻槽样本通常呈现U或V字型,典型的非刻槽样本则呈现为空间中随机分布的离散点.显然,从刻槽本身的定义来看,形状特征是标准刻槽的主要特征.采用深度、宽度、圆度、等形状参数,描述标准刻槽样本是最有效的手段.形状特征的提取的准确性以数据分割为前提,参数的准确性必然受到分割效果的影响,对分割效果很差的数据和不具备分割特性的数据,形状参数甚至无法提取.几何纹理特征是区分刻槽与非刻槽的另一种有效手段.几何纹理特征参数(GPS)是工业上一系列用于描述产品表面特征的重要参数[22-24].是一组包含几何信息的集合(包括粗糙度、峰度、锐度、偏度等),是为了表达纹理的完整信息所提出的一个概念.几何特征参数通常为统计特征,因此对与统计窗口的选择较为敏感.另外,统计窗口内如果同时存在刻槽与纹理两类数据,几何特征参数的准确性必然受到影响.

多个特征值共同构成了描述样本的特征向量.在特征值选取的时候,需要判断特征向量之间是否存在矛盾的结论.根据矩阵理论,如果λ满足,Ax=λx,则λ为A的特征值,并且

(2)

当矩阵完全一致的时候,λ1=λmax=n,其余特征根为0;而当矩阵不一致的时候,λ1=λmax>n,因此,一致性CI通常作为度量标准

(3)

CI越大一致性越低,CI越小一致性越高,矩阵完全一致的时候CI=0.数据的不一致通常源自数据缺失、分布不均衡、存在异常数据、混有无关紧要的数据等诸多数据不规范的问题,因此需要对样本数据进行清洗.通常采用基于人工和统计学联合的情况下对样本进行筛选.其中,样本集的聚类中心可以借助降维算法(PCA、SVD、LDA)对数据集进行降维后,通过人工的辨识的方法识别[25,26].在完成对异常样本的初步表示后,在根据统计学对样本进行进一步的筛选.剔除异常样本之后,需要对定义的清洗转换规则的正确性和效率进行验证和评估,当不满足清洗要求时要对清洗规则或系统参数进行调整和改进.

2.2 模型学习

朴素贝叶斯是经典的机器学习算法之一,也是为数不多的基于概率论的分类算法.朴素贝叶斯的核心是贝叶斯定理:

(4)

从计算上来说,如果想知道在x条件下,随机事件出现c状况的概率,需要同时知道随机事件c和x单独出现的概率和在已知事件c出现的条件下,条件x出现的概率.朴素贝叶斯法对条件概率分布做了条件独立性的假设,由于这是一个较强的假设,朴素贝叶斯也由此得名.在这种情况下:

(5)

公式的靠左边等式是贝叶斯定理的公式,而右边新加的一个式子是将P(x|c)(条件联合概率)表达.基于之前选择的特征值和训练样本,贝叶斯分类器被用于建立刻槽与非刻槽参数先验分布以及能够表征机场道面表面形状参数与几何参数的物理模型.该模型被用于识别机场道面断面中的刻槽数据.

刻槽是等间距的直线构成的一种人造纹理,刻槽病害是道面中部分区域的纹理遗失或者损坏.而纹理通常具备空间上的相关性,即在空间尺度上,样本点直接是存在相关性的.相关函数描述了信号之间的相似性,其相关性大小有相关系数衡量[27].从概率学的角度来看.对于两组数据存在相关性的x1,x2,如果这两个函数存在相关性,x2受到x1的影响为:

P'(x2|c)=a*P(x1|c)+b

或

P'(x2|c)=f(P(x1|c)),

(6)

前者称之为线性互相关函数(一阶互相关函数),后者称之为非线性互相关函数(高阶互相关函数).此时,数据的条件概率源自自身条件概率和相关性修正的叠加

Pcorrected(x2|c)=P(x2|c)+P'(x2|c)=

P(x2|c)+f(P(x1|c)),

(7)

使用刻槽的局部空间相关性,实现刻槽信息补偿的过程本文称之为局部空间相关性耦合.

2.3 刻槽回归

刻槽识别除去常见的混淆矩阵、准确率、精确率和召回率外,由于刻槽本身是一种具有较强规律性的人造纹理,通常对于识别结果,模型学习的结果需要能够满足空间尺度下的刻槽回归算法的实现.刻槽回归,即依据成功识别的刻槽对缺失的刻槽进行修补.如图4所示,刻槽局部存在严重磨损,理论上连贯的刻槽线发生“断裂”.对于严重磨损的刻槽,其在断面上的特征等同于非刻槽区域,因此会在识别过程中被判定为非刻槽区域.实际上,磨损、缺失等区域可以理解为存在宽度和深度为0的“无效刻槽”.无效刻槽也是刻槽的一种,无法直接从断面上识别,依赖基于空间尺度的修补过程.

图4 刻槽回归算法原理Fig.4 Principle of groove regression algorithm

刻槽存在两个重要的空间特征:刻槽线性特征及刻槽周期性纹理特征.线性特征指一条正常刻槽应为一条笔直的线,通过延长断裂的刻槽可以和另一断裂端连接在一起.周期性纹理特征指一条正常刻槽其距离相邻刻槽距离相同且可以预知.大部分刻槽线同时满足以上两个特征,部分刻槽线只满足其中一个特征.例如,当刻槽发生滑移时,刻槽不具备线性特征,而具备了周期性纹理特征;刻槽发生磨损时,刻槽具备线性特征,且具备周期性纹理特征.道面病害极少是单纯的某一类病害,而常见混合型病害,如刻槽滑移时,其刻槽横断面形态会发生较大程度的变化,从而造成类似于磨损的次生病害.

因此,线性特征与周期性纹理特征在理论刻槽推演过程中需要采用对抗决策方法,使用对抗策略动态的对刻槽进行回归:

(8)

其中,r1,r2分别为线性特征与周期性纹理特征的空间约束范围(窗口尺寸),c为刻槽的周期约束(刻槽中心距的理论值),f(r1,r2)为损失函数,Δhmax为修补完成后刻槽线间的最大中心距,Nmiss为孤立刻槽线的个数.当回归完成后,如果所有刻槽线全部匹配,f(r1,r2)=0,否则,f(r1,r2)>0.使用最速下降法对方程组进行迭代求解,f(r1,r2)取极小值时,r1和r2即为刻槽回归的最优解.

2.4 刻槽测量

三维点云的高程值不等价于道面刻槽的深度.多数情况下,刻槽道面的路面形成不规则的曲面,而各个刻槽的深度可理解为轮胎接触面(图5.a中蓝线)到刻槽底部(图5.a中会灰线)的距离.为了搜索轮胎与道面的接触面,可以从包含该刻槽的所有非刻槽点云三维坐P(xi,yi,zi)的集合中随机选取三个点进行参考面的构造,通过迭代次数T使覆盖到的点云数量Ninliers最大,得到最大的内点拟合概率ε=Ninliers/n.T可由以下公式确定:

T=log(1-τ)/log(1-(1-ε)3),

(9)

而经过T次采样之后最优平面被选中的概率τ.最后,将集合P中刻槽内部点的实际深度定义为到参考平面的距离,depth(P)=zi-z'i.其中,zi是刻槽的测量高程,z'i是i点在参考平面上投影的高程.

a)断面上刻槽宽度和深度的计算; b)刻槽中心距的计算图5 刻槽参数的计算Fig.5 Calculation of groove parameters

同理,计算该刻槽双侧边缘点e1与e2.e1与e2的空间距离即为刻槽在断面上的宽度width(P).如图5.b所示,为了保障单个断面上存在刻槽区域与非刻槽区域,实际测量过程中,刻槽与线扫描方向存在倾斜夹θ.因此,刻槽的宽度则取决于断面宽度和刻槽倾斜角θ,width(P)*cosθ;刻槽的中心距则取决于刻槽中心线垂直间距d和刻槽倾斜角θ,space(P1,P2)=d*cosθ.

3 实验与分析

3.1 数据采集介绍

本文实验数据基于武大卓越公司(Zoyon)的RTM系统(如图2所示),由线扫描三维测量传感器、通过控制器以及采集系统组成.线扫描三维测量传感器横向分辨率1 mm,纵向分辨率1-3 mm,高程测量精度0.35 mm,能在0-80 km/h的行车速度下对1 mm的裂缝进行识别与检测.对香港国际机场8条跑道的9.6 km道面数据进行了高精度测量.其中,300组数据被用于实验,每组数据包含1000个断面.训练与测试采用交叉验证的方式,80%的数据用于训练,20%的数据用于测试.

3.2 测量系统标定

标定是三维测量的重要组成部分.三维传传感器输出是CCD上激光线的相对位置,而不是测量轮廓的实际高度,为了准确地获取高程信息,要对三维传感器进行标定.如图6.a所示,RTM系统包含了成熟的标定方案[28],即使用测距仪收集多个测量点的移动距离,根据图像高程和物体高程,建立相应的关系,并获得激光器校准参数.

a) 三维传感器标定; b)刻槽尺寸计算值标定图6 测量系统标定Fig.6 Calibration of equipments

除了对三维传感器进行标定外,刻槽尺寸评估算法也需要标定.如图6.b所示,标定过程使用刻槽宽度从1 mm~10 mm的标定板,标定板包含1 mm~10 mm 的10条刻槽.将刻槽测量尺寸的计算值和真实值对比,建立相应的关系,并获得刻槽尺寸计算值校准参数.

3.3 刻槽分类实验

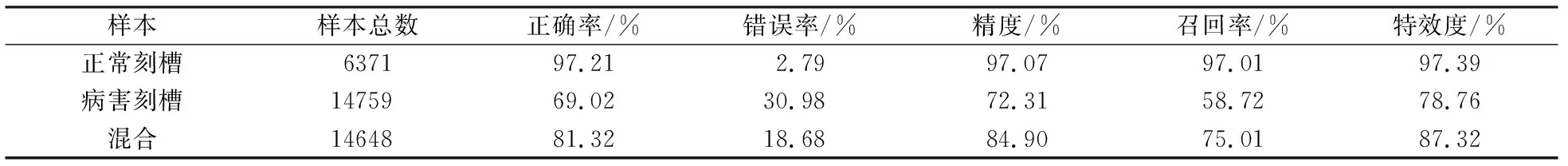

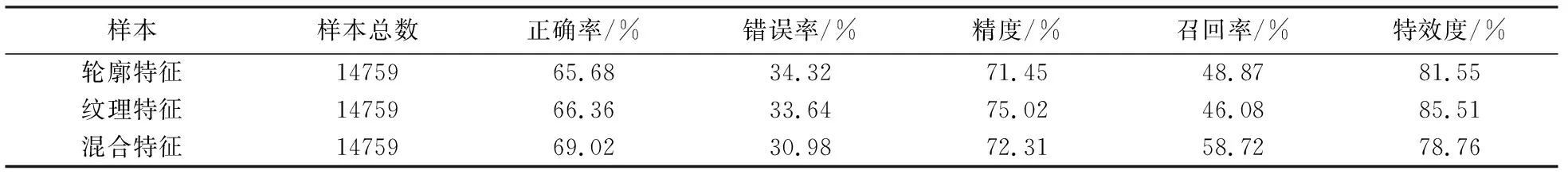

基于采集到的道面断面数据和道面特征,实验部分使用了三组典型的道面样本集.基于人类的主观认知,机场道面被分成正常区域与病害区域,正常区域的刻槽用于创建正常刻槽样本集,病害区域的刻槽用于创建病害刻槽样本集,而混合样本集则由70%的正常刻槽20%的病害刻槽和10%的无刻槽道面样本构成.表2给出了基于本文算法的断面刻槽识别结果.

表2 不同样本集下的刻槽识别结果Tab.2 Groove recognition results with different sample sets

对于典型刻槽样本集,本文方法具有97.21%的准确率.对于病害刻槽,大部分刻槽在断面层面不具备足够用于分类的信息,识别率因此下降至69.02%.这种情况下,刻槽的正确认知过程依赖于对于整张图片上刻槽存在的理解与猜测,这一过程交由刻槽回归算法实现.

对于正常刻槽,其可以看作典型的U型或V型,其形状特征是最主要的分类特征.实验结果(表3)支持了这一猜测.

表3 正常刻槽样本集下刻槽识别结果Tab.3 Groove recognition results with normal samples

对于正常刻槽样本集,基于形状特征识别的结果要优于基于纹理特征识别的结果.但是对于病害刻槽样本集,刻槽的形状特征被破坏,不再具备典型意义.特别是磨损严重的刻槽,其深度特征和宽度特征几乎无法辨识.同时,随着病害层度的增加,基于形状特征衍生的特征值的计算误差也逐步增加,进一步影响了识别准确率.这种情况下(如表4所示),基于纹理特征识别的结果要优于基于形状特征识别的结果.

表4 病害刻槽样本集下刻槽识别结果Tab.4 Groove recognition results with disease samples

表2~表4的实验结果说明正常的刻槽能够根据设计规划下定义,具备典型的深度和宽度特征,其实际形状也与设计相符.但对于病害来说,其形状特征开始出现了较强的随机性,且不同病害也展现出了不同的倾向性.此时,使用单纯的使用形状特征去定义刻槽存在一定的难度.

另一方面,无论发生何种病害,刻槽区域与非刻槽区域的表面受力和产生过程通常存在差异,即使在断面上其具体的形状特征已经无法辨识,但其所表现出的纹理依然有别于正常的非刻槽区域的纹理.事实上,使用人工方式对刻槽进行识别,人类的认知过程并不会在意刻槽的形状是否符合标准,而是将刻槽区域当作一种有别于非刻槽区域的纹理结构进行理解.这使得刻槽病害无论多么严重,只要刻槽区域与非刻槽区域存在特征上的差异,人类就能对两者进行区分,并并形成对于刻槽的认知.

3.4 刻槽测量结果

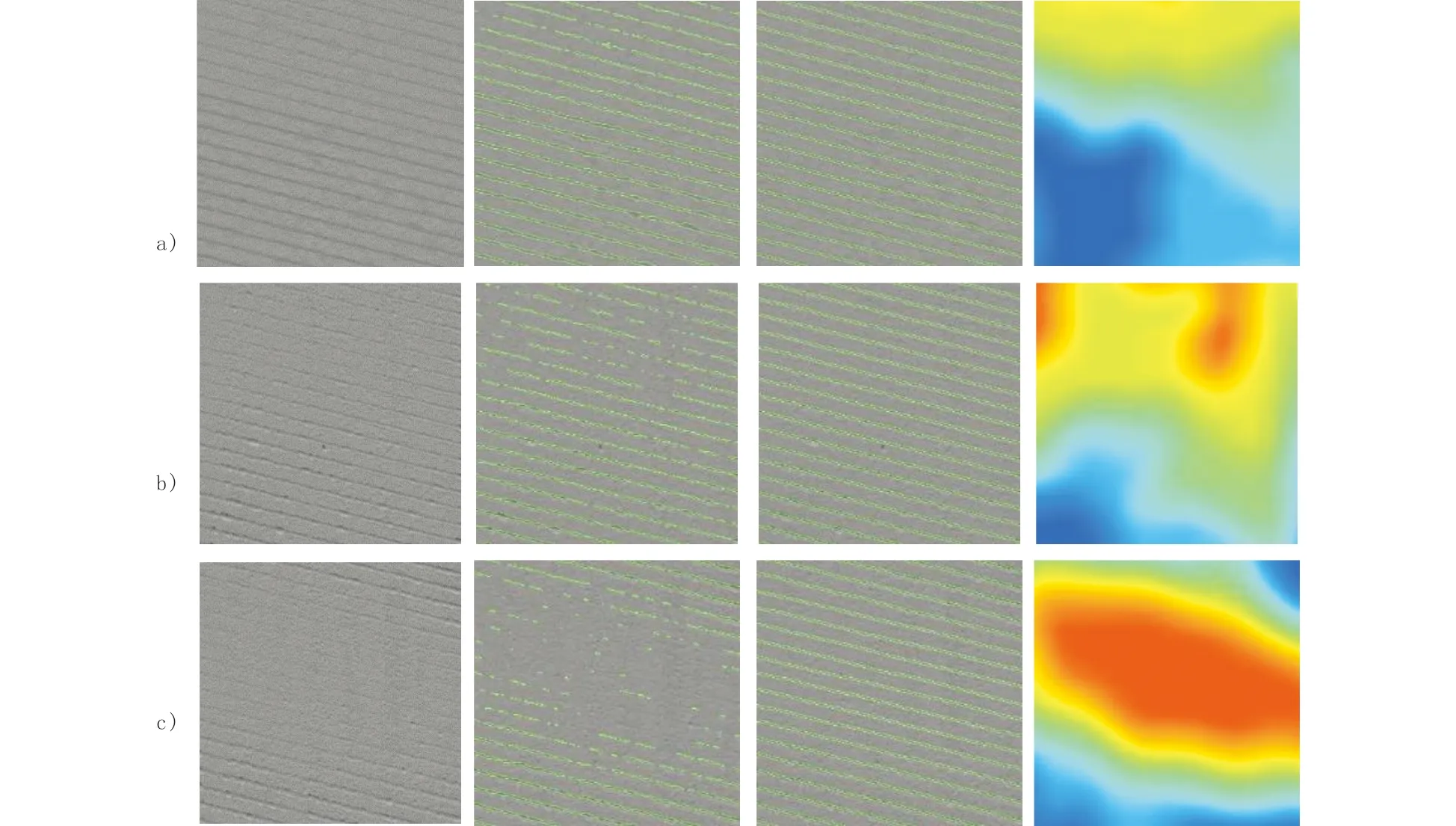

接下来,100组病害样本被用于测试本文方法的有效性,其中97组能够完成刻槽的识别.剩余3刻槽磨损严重且磨损区域刻槽中心距异常,因此部分刻槽线被错误的识别.这种情况下虽然识别错误,但被检测出的伪刻槽经过非刻槽区域,导致此区域的刻槽宽度和深度趋紧与零值,刻槽自动评估环节依然将这些刻槽“正确”的归类为了严重磨损或缺失.图7展示了三组病害由轻到重的刻槽数据识别结果.从左到右依次为原始深度图像,分类器识别结果,刻槽线回归结果,病害评估结果(红色为严重病害区域,蓝色为正常区域).

a) 轻度病害样本; b)中度病害样本; c)重度病害样本图7 刻槽识别与评估Fig.7 Groove identification and evaluation

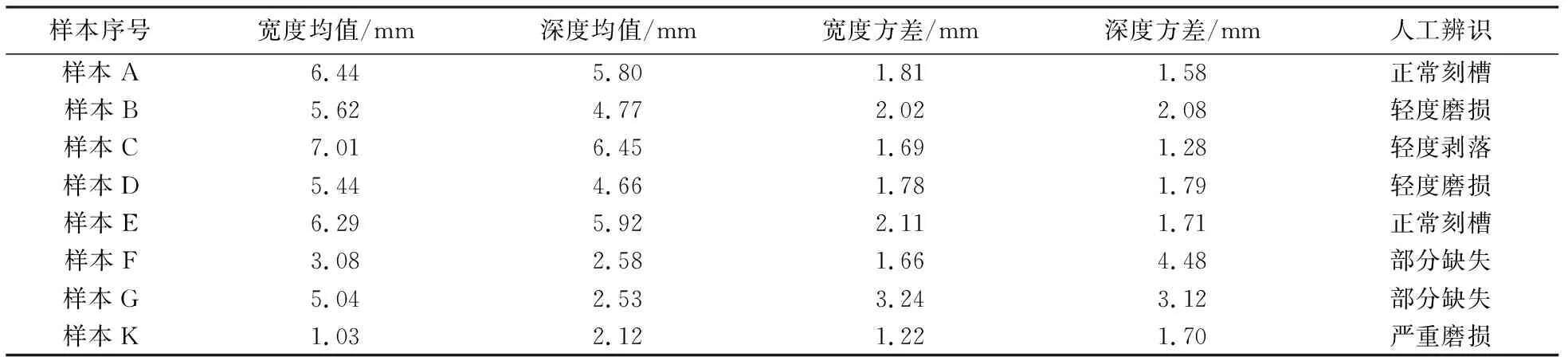

如表5所示,以其中8组典型样本为例,这些样本涵盖了测试样本中典型刻槽区域中深度值与宽度值的统计值与人工辨识结果.

刻槽随着磨损程度,深度值发生变化;刻槽随剥落的程度,宽度值发生变化;当发生刻槽缺失,深度值和宽度值的标准差会发生巨大变化.与人工对刻槽的辨识结果相比,主观上正常甚至轻度磨损的刻槽,其大部分区域的深度值在正常范围.这种情况可能源自基于人工目视辨识和设备辅助抽样测量的结果与基于三维传感器的评价标准的不一致.

表5 刻槽设计指标及其病害Tab.5 Groove design index and its diseases

4 讨论

三维特征变化是机场道面正常区域、病害区域及外来异物等道面表观异常和纹理变化的典型表现,通过对机场道面进行高精度三维扫描,建立道面三维模型,结合机器学习实现道面表观损伤检测是未来发展的趋势.基于三维线扫描的道面测量技术能高精度获、高效率的取刻槽几何参数的变化.相比于传统二维测量技术,三维测量技术能够更真实的还原道面表观、更精确反映刻槽特征,有助于实现更准确的病害检测.本文的所提供的方法与实验支持了这一观点.同时,实验还发现正常刻槽适用于利用形状特征分类,而病害刻槽,特别是重度病害的刻槽适合于纹理特征进行分类.

随着道面刻槽病害的严重化和复杂化,已经难以用传统意义上的宽度、深度等几何特征去定义病害刻槽,刻槽更多的是展现出与正常刻槽以及与非刻槽区域纹理上的差异.另一方面,刻槽表面特征发生变化对道面抗滑性能和道面排水性能究竟有什么样的影响,究竟该如何依据测量结果,实现整条道面的评估与养护决策,这也是值得研究的课题.