X80管线钢板探伤不合原因分析

2020-04-14于海岐田永久崔福祥张立夫姜振生

于海岐,田永久,崔福祥,黄 岩,马 宁,张立夫,姜振生,李 超

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

石油工业作为国家支柱产业,直接影响国民经济的发展。近年来,随着各条跨国石油输油管线的投入使用,为经济发展增添了活力,标志着我国在石油管道建设领域已跨入世界先进行列。为了满足不断增长的油气需求,能源的开发正向偏远地区延伸,油气管线运输距离加大,面临的地质和气候条件更加复杂,需要加工性和抗酸腐蚀性更强的高强度管线钢。近期中国与俄罗斯及中亚等国就油气引进达成多项战略合作协议,这些输油线路的运输距离和地质条件更加苛刻,管体材料以X80钢级为主,对钢的质量要求越来越高。

鞍钢股份有限公司鲅鱼圈钢铁分公司 (以下简称鲅鱼圈)承担了大量X80管线钢的生产任务,经过大量的现场工艺优化,已具备批量生产X80高级别管线钢的生产能力。自2019年以来,国内外各个石油、天然气用管线钢的需求条件发生了明显变化,在要求高强度的同时还要求具有高的低温止裂韧性、良好的焊接性能等,尤其对管线钢钢板的探伤要求极高。但是,在相同的工艺条件下,鲅鱼圈2019年上半年管线钢的探伤合格率比2018年降低约10%。由于影响钢板探伤性能的最终决定性因素是钢坯的内部质量,所以对钢水洁净度和连铸坯内部质量控制提出了更高的要求。本文系统分析了管线钢连铸坯和钢板探伤不合的原因,并据此优化了生产工艺。

1 管线钢质量情况分析

超声波探伤是中厚板无损检测的主要方法[1]。超声波在被探测材料中的传播随材料的声学特性和内部组织、缺陷的不同而变化,以此检测材料内部的裂纹、分层、缩孔、气泡、疏松及严重粗晶等结构的变化和缺陷情况[2-3]。鲅鱼圈采用250~300 mm厚的钢坯轧制15~35 mm厚的高级别管线钢板,轧后通过超声波探伤图谱判定是否合格。图1所示为自2016年开发生产管线钢以来的钢板探伤合格率年趋势和典型探伤图谱(2019年统计了前 3 个月)。 由图 1(a)可知,2016~2018 年管线钢探伤合格率持续提高至98.4%,2019年1~3月却降至85.7%,主要原因是客户对钢板的探伤合格标准提高;图1(b)所示的典型钢板探伤图谱表明,在钢板厚度方向存在明显的聚集缺陷。

图1 管线钢探伤合格率年趋势和钢板典型探伤图谱Fig.1 Annual Tendency of Pass Rates of Pipeline Steel Plates by Flaw Detecting and Typical Flaw Detection Graph

2 管线钢探伤不合原因分析

取探伤不合铸坯及对应钢板,采用超声波扫描显微镜、金相显微镜、扫描电子显微镜、EPMA电子探针等检测手段,对探伤不合原因进行了系统分析,整体检测分析思路流程如图2所示。

图2 整体检测思路流程图Fig.2 Flow Chart for Detection Idea

2.1 探伤不合连铸坯检验分析

2.1.1 超声波扫描显微镜检测

图3所示为探伤不合铸坯的超声波扫描显微镜检测结果。图3(a)中对应的高亮白色区域显示此铸坯样厚度方向1/2~1/4间存在着缺陷,疑似为铸坯疏松、缩孔缺陷或夹杂物团聚缺陷;选取其中一处高亮白色缺陷区域进行放大扫描,结果如图3(b)所示,缺陷位置处为很多几十到几百微米的圆形缺陷组成。仅依靠该检测方法,尚不能确定此处缺陷是铸坯疏松缩孔缺陷或夹杂物团聚缺陷,后续需要针对该位置进行更详细的实验检测。

2.1.2 金相显微镜检测

结合超声波扫描显微镜的观测结果,有针对性找出了铸坯上探伤不合缺陷的准确位置。利用线切割机对该缺陷位置进行取样,样品尺寸为15 mm×15 mm×15 mm,对样品进行打磨、抛光后,进行金相观察,取其中特征位置,观察结果如图4所示。在对未腐蚀的样品表面进行金相观察可以发现,铸坯样品表面有不同程度的黑点缺陷,弥散分布在观察视镜范围内,尺寸从几微米到几十微米不等。初步判定,造成超声波探伤不合的根源就是这些黑点缺陷,但该缺陷是夹杂物还是内部微孔洞仍然需要进一步检测才能得知。

图3 探伤不合铸坯超声波扫描显微镜检测结果Fig.3 Detection Results of Failed Slabs by Ultrasonic Scanning Electron Microscope

图4 铸坯横断面缺陷点金相显微照片Fig.4 Metallographic Microphotograph of Defect on Cross Section of Slabs

2.1.3 SEM扫描电镜检测

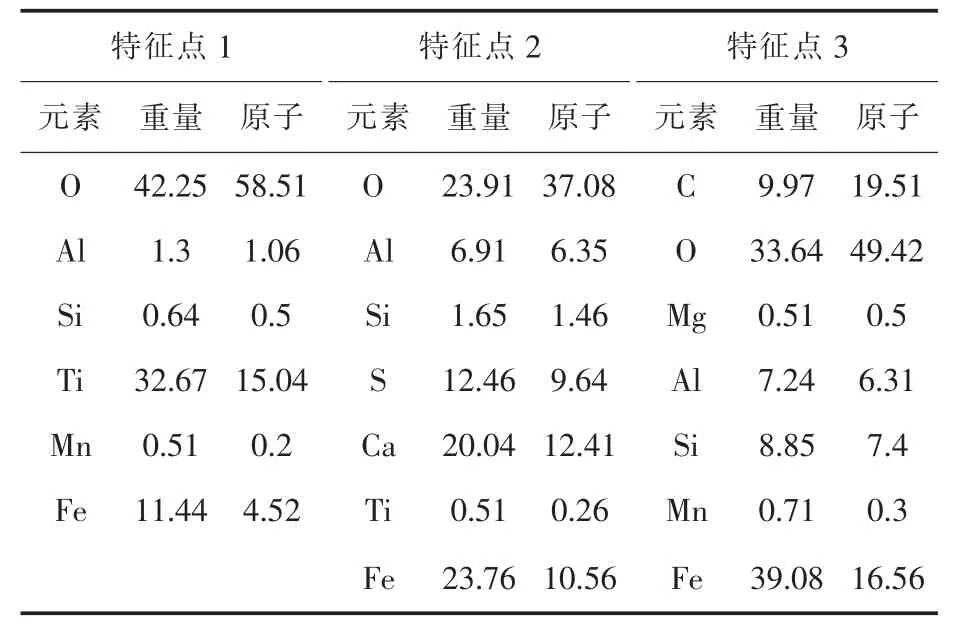

为进一步确定铸坯上探伤不合原因,结合以上检测分析结果,对铸坯进行微观形貌及其元素分析。根据扫描电镜背散射成像原理,在图4中特征点1、2、3处发现不同形貌的夹杂物,夹杂物元素含量见表1。

表1 铸坯夹杂物元素含量百分比Table 1 Content Percentage of Elements in Inclusions of Slabs %

由表1可见,特征点1处缺陷为Al-O-Ni型复合夹杂,尺寸大致在10 μm左右,由不规则的团聚在一起的小椭球颗粒组成;特征点2处缺陷为N-Mn-Ni型复合夹杂,主要是近球状形貌镶嵌在基体中,大数量的夹杂会严重恶化基体性能,从元素原子百分比可得,Ni、C元素是该类型的主导元素;特征点3处缺陷为椭球“小丘”状的NiO夹杂物,尺寸较大,但在基体中数量较少,平均尺寸约为18 μm,不同尺寸的夹杂物形成主要与连铸过程各元素的偏聚和扩散激活能密切相关。

根据各元素的原子百分比可以初步判断,铸坯中主要以椭球型的 Al-O-Ni、Mn-N-Ni、NiO的复合夹杂物为主,大部分尺寸在5~20 μm,在铸坯样厚度方向1/2~1/4间分布、聚集。

2.2 探伤不合轧材检验分析

2.2.1 超声波扫描显微镜检测

针对探伤不合轧材试样,利用线切割截取15 mm×15 mm小钢块。对试样进行超声检测,检测结果如图5所示。可以从图5中看出,图片中对应的高亮白色区域存在着缺陷,疑是为铸坯疏松缩孔缺陷或夹杂物团聚缺陷;选取其中一处高亮白色缺陷区域进行放大扫描,结果显示缺陷位置处为很多几十到几百微米的圆形缺陷组成,尚不确定此处缺陷是铸坯疏松缩孔缺陷或夹杂物团聚缺陷。

2.2.2 金相显微镜检测

利用金相显微镜对探伤不合轧材样品进行检测分析,其具体检测结果如图6所示。对未腐蚀的样品表面进行金相观察可以发现,样品表面有不同程度的黑点缺陷,弥散分布在观察视镜范围内,尺寸从几微米到几十微米不等。初步判定,造成超声波探伤不合的根源就是这些缺陷,但该缺陷是夹杂物还是内部微孔洞,仍需进一步检测才能得知。此外,在对上述探伤不合轧材样品进行金相显微镜观测时,样品全断面内未发现有明显的裂纹缺陷。

图5 探伤不合轧材超声波显微照片Fig.5 Microphotograph of Failed Rolled Stock by Ultrasonic Flaw Detecting

图6 探伤不合轧材金相照片Fig.6 Metallographic Photograph of Failed Rolled Stock by Flaw Detecting

2.2.3 SEM扫描电镜检测

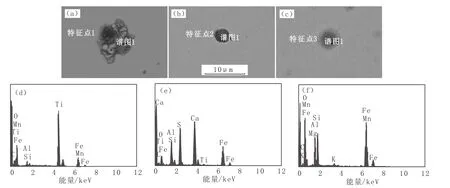

进一步采用SEM扫描电子显微镜对轧材探伤不合位置处的缺陷进行显微观察,缺陷扫描结果见图7,轧材夹杂物元素含量百分比见表2所示。由同一轧材样品的三处特征点的扫描电镜分析可知,特征点1处的这种不规则形貌的夹杂物主要属于Ti-O-Mn复合型析出,轧制过后夹杂物形貌没有发生明显变形,尺寸在25 μm左右。特征点2、3处夹杂主要是Al-O-Si-S-Ca-Ti和Al-OMg-Mn-Si型复合夹杂,其尺寸大致在5 μm,主要是近球状形貌,可能主要由Al2O3-MgO和TiOx组成。

图7 轧材探伤不合缺陷处夹杂物形态和EDS能谱分析结果Fig.7 Morphology of Inclusions Where Defects of Failed Rolled Stock by Flaw Detecting Occurred and Analytical Results by EDS Energy Spectrum

表2 轧材夹杂物元素含量百分比Table 2 Content Percentage of Elements in Inclusions of Rolled Stock %

2.3 铸坯和轧材元素偏析检测分析

利用EPMA场发射电子探针对铸坯与轧材试样进行微观元素分布检测分析。由于上述实验结果均指向于夹杂物聚集是引起轧材探伤不合的原因,所以为了明确该夹杂物的偏聚是否是由于元素偏析行为所致,对铸坯与轧材中探伤不合位置处的试样均进行了EPMA电子探针检测分析。图8所示为铸坯及轧材试样EPMA电子探针检测结果,由图8可知,不论铸坯还是轧材,试样中C、Ni元素的微观偏析行为均较轻,未出现明显的偏析聚集现象。所以,造成轧材探伤不合的夹杂物偏聚行为并不是元素偏析行为所致。

图8 铸坯及轧材试样电子探针C、Ni元素分布检测图Fig.8 Detection Map for Distribution of C and Ni in Samples of Slabs and Rolled Stock by Electron Probe

3 工艺优化及效果

根据上述分析结果,对X80管线钢的钢液纯净度控制进行了工艺优化,确定的主要措施如下:

(1)降低转炉平均终点氧含量,由原来的600×10-6降至 500×10-6以内,降低一次氧化产物;采用滑板挡渣与挡渣镖双重挡渣,减少转炉出钢下渣量,平均渣厚由84 mm减至66 mm;提高氩站钢液Als含量,降低顶渣TFe含量。

(2)LF炉处理前期使用铝粉脱氧造渣,快速形成还原渣,顶渣平均TFe含量控制在1.0%以内。

(3)增加RH精炼纯处理周期及净循环时间:纯处理周期控制在30 min以上、净循环时间控制在10 min以上,增加夹杂物上浮动力学条件,促进夹杂物上浮、去除。

(4)使用浸入式长水口,避免钢液二次氧化;提高中间包开浇重量由15 t提高至20 t。

采取上述措施后,X80管线钢板T.O平均含量由16×10-6降至12×10-6,钢板探伤合格率已稳定提高至98.5%。

4 结语

通过超声波扫描显微镜、金相显微镜、扫描电子显微镜、EPMA电子探针等检测手段,对超声波检测探伤不合的管线钢铸坯和轧材进行了系统分析,并依此结果对X80级管线钢生产工艺进行了优化,取得了良好的冶金效果。

(1)X80级管线钢连铸坯和轧材内部均不存在明显的裂纹缺陷。

(2)X80级管线钢铸坯和轧材探伤不合位置处存在的Al-O-Ni及Al-O-Ti夹杂物偏聚缺陷,是造成轧材探伤不合的主要原因,且该夹杂物偏聚行为并不是元素偏析行为所致。

(3)通过采取降低转炉终点钢水氧含量、LF炉快速造还原渣处理、增加RH纯处理和净循环时间等措施后,X80级管线钢轧材探伤合格率由85.7%提高至98.5%。