微钻技术最新研究进展之二

——非传统微钻技术

2020-04-14姜正义

姜正义

(1.伍伦贡大学机械、材料、机电与生物医学工程学院,新南威尔士州,伍伦贡 2522;2.辽宁科技大学,材料与冶金学院,辽宁,鞍山114051;3.鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009)

由于产品越来越向小、轻、薄以及多功能化和高密度化发展,这就要求在有限的空间内设置更多高质量的微钻孔。与微型化趋势相一致的是微钻头现在广泛应用于精密工程等领域,如微电子机械系统(MEMS)、消费品、生物医药、化学工程、光学显示器、流体学、无线和光通信以及印刷电路板(PCB)[1-3]。 在上述行业中,PCB 制造使用的微钻技术最多。由于对智能手机、笔记本电脑、数码相机和录像机等电子设备的需求不断增长,研究表明,PCB市场有望在2015~2020年以同期复合年增长率(CAGR)4%的速率增长。

为了满足微钻头的需求,根据应用的类型、尺寸精度要求、孔壁表面质量和速度,大量不同的、传统的和非传统的微钻技术已经而被广泛应用。非传统的微钻头涉及电、化学、机械、热等手段,本文研究了六种主要的非传统微钻孔技术,其中包括:激光微钻孔(LMD);电火花微钻孔(EDM);电化学微钻孔(ECMD);电子束微钻孔(EBMD);放电辅助化学加工微钻孔(SACE);超声波振动微钻孔(US)。

1 非传统微钻头技术的发展历史

钻孔是最常用的机械加工技术之一,自古埃及时代就开始使用。1958 年,Levin[4]通过机床制造了一个小至0.015 mm的钻孔,这可能是微钻头技术的第一次尝试。在所有的非传统技术中,激光微钻孔在20世纪70年代开始被使用[5],这一时期的激光打孔是基于长脉冲CO2和YAG(钇铝石榴石)激光系统。在这些系统中,材料通过熔体去除排料,导致尺寸精度差,孔壁上易产生裂缝,这些缺点限制了激光钻孔技术的使用。在以后的十年里,随着低功率波导准分子激光器和四倍频率Nd-YAG激光器的发展,解决了一些缺陷[6-7]。然而,这些技术仅限于非金属材料和大直径钻孔。在这段时期,其他一些非传统的微钻技术,如EDM也可用于微钻头。在1990~2000年,除了激光钻孔和EDM,ECM和超声振动手段也开始出现报道,但应用十分有限[8]。激光微钻孔在这十年里主要致力于高精度和高展弦比微钻头方面的研究。这一时期,通过准分子在聚合物和PCB上进行激光钻孔很受研究人员的追捧[9-10]。然而,在金属上进行微钻还存在一些问题,在上个世纪90年代末,人们做了很多关于微钻金属的尝试。Zhu[11]等人使用飞秒钛,通过蓝宝石激光脉冲研究了铝、钼、钛、铜、银、金和黄铜等材料的微钻技术。从2000年开始,激光微钻以及其他的非传统微钻技术如EDM、EB、SACE和US已广泛应用于包括金属在内的几乎所有的材料。

2 非传统微钻孔技术

非传统微钻孔被定义为不使用常规微钻孔工艺加工微孔。非传统的微钻孔方法有激光、电火花加工、电子束、电化学和放电辅助化学加工,其中使用最广泛的是激光打孔技术。然而,每种技术在成本、加工效率、精度、可加工材料和最小可实现尺寸方面都有其各自优缺点[12]。非传统微钻头技术相对较新颖,同时也在现代生产中大量应用。与传统钻头的使用方式不同,非传统微钻头技术使用的是涉及各种电气、化学、机械、热力工艺或这些工艺过程的组合。

2.1 激光微钻孔

在非传统微钻孔技术中,最常用的方法是激光(微)钻孔。常用于微钻孔的激光包括紫外激光(短脉冲,超短脉冲)、ND:YAG、CO2激光、有源光纤激光、金蒸气激光、二极管阵列激光、Nd-VO4激光、准分子激光,THG-YAG激光器和铜蒸气激光器。激光烧蚀的典型脉冲持续时间在纳秒、微微秒和飞秒范围内[13-14]。

激光(微)钻孔非常适合在复杂形状零件上的加工微孔,激光微钻孔技术以其高宽高比,局部处理能力强,加工精度高,与光刻技术相比,具有成本低、生产速度快等优点,已成为克服传统机械加工缺点的潜在替代品,广泛用于高级硬质材料或难切削材料,如陶瓷、玻璃和超级合金复合材料。在众多的应用中,激光微钻孔技术在航空工程、汽车、半导体、生物医学等领域的应用最为广泛[15]。

典型的激光微钻加工示意图见图1,它是一种将高密度光束聚焦在试样上的一个点上,以熔化和蒸发其经过路径上的材料的激光微钻孔加工技术。

图1 典型的激光微钻加工示意图[18]Fig.1 Typical Shematic Diagram on Processing by Laser Micro-drilling[18]

这些孔的直径从一微米到几百微米不等,激光微打孔发生在两个阶段:光化学阶段和光热阶段。在光化学阶段,激光光子能量直接落在材料上,从而使材料在光照下从基体中喷出;在光热阶段,由于材料吸收了激光能量,温度上升到熔化点或蒸发点以上,使材料被快速沸腾或蒸发带走[15-17]。

除此之外,许多研究者也开始关注飞秒激光微钻孔技术。飞秒激光可用于各种材料,如金属、半导体、透明材料、超硬材料和聚合物。传统激光器的光源是固体激光器,其成本高、体积大并需要定期维护,而非传统飞秒激光器具有成本低、结构紧凑、可靠性高和维护工作量小等优点。

2.2 电火花微钻孔

微细电火花加工技术通常称为微细电火花加工(EDM),它实际上是一种微细电火花加工工艺。近年来,这种方法在微尺度钻孔中的应用得到了推广。它用一根微丝作为电极,穿过工件,在工件上镜像,最终在工件内部打一个孔。只要通上电流,该技术就可以加工复杂的几何形状和难以加工的强韧性的材料,例如工具钢、航空航天合金和碳化钨。电火花微细加工的另一个有前途的特点是该技术与传统的微细孔相比,能加工出更高深宽比的微细孔。

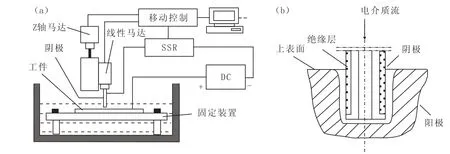

借助于电火花加工技术的微钻孔技术是一个复杂的加工过程,其典型原理图如图2所示。火花产生在两个电极之间的间隙中,两个电极在介质中彼此保持很小的距离,同时在它们之间施加高电压。通过高压电介质的液体在加工间隙中循环,烧蚀材料迅速凝固并以碎片颗粒的形式从电极间隙中冲出[12,19-20]。 结果表明,激光微钻孔的圆度和表面质量接近常规,但由于材料是通过熔化和汽化过程去除的,因此加工表面有热老化层或微裂纹,表面质量差。同时刀具磨损快,材料去除率(MRR)低,导致产量降低。

图2 EDM的典型原理图[21]Fig.2 Typical Schematic Diagram of EDM[21]

2.3 电化学微钻孔

电化学加工(ECM)是 Gusseff于 1929年发明的专利[22]。从那时起,这项技术在科学研究和制造业越来越受欢迎。利用电解加工(ECM)或电化学微加工(ECMM)制造的微孔称为电化学微钻孔(ECMD)。目前,由于ECMD具有设备低廉、材料去除率(MRR)高、精度高和加工表面粗糙度小及其环境可接受性等优势,广泛应用于电子和生物医学领域的抗化学腐蚀材料,如钛、超级合金、铜合金和不锈钢等可以通过这种方法进行微钻孔。

ECMD是一种类似于电镀,利用阳极溶解去除材料的方式,工作原理如图3所示[23-24]。待钻孔工件为阳极,刀具为阴极。阳极和阴极在电解液(通常是盐溶液)的帮助下分离。当刀具与工件保持一定距离并通过电解液施加脉冲电压时,阳极即工件开始局部溶解,从而产生微孔[25-26]。

化学加工或电化学加工实际上是一个无热加工过程,不会在加工表面留下微裂纹或热残余应力[26-27]。ECMD的主要缺点是刀具绝缘失效和杂质去除。此外,它的加工精度不如传统的微钻孔。ECMD产品的最大市场主要是电子、医药、汽车、光学、生物技术、通信和航空电子工业,典型的例子包括压力传感器、光盘播放器、气囊和喷墨打印机。

图3 ECMD典型原理图Fig.3 Typical Schematic Diagram of ECMD

2.4 电子束微钻孔

电子束微钻孔(EBMD)是在真空条件下形成的一种热微钻工艺。1948年,卡尔·施泰格瓦尔德在使用高分辨率电子显微镜时意外发现了这个过程。不久之后,他在卡尔蔡司开发了一种微型钻孔系统,生产从50 μm到1 mm不等的微孔。图4显示了电子束微钻孔整个过程的工作原理。电子束产生后,通过电磁透镜将高加速和高浓度的电子束聚焦在试样上,激发的光束在撞击点立即熔化并蒸发工件材料。

图4 电子束微钻孔操作装置原理图Fig.4 Schematic Diagram for Operating Device by Electron Beam Micro-drilling

图5显示了创建孔所涉及的步骤。背衬材料用于排出熔融材料,有助于保持孔尺寸均匀,一旦电子束穿透试样,背衬材料将发生反应,产生大量气体,将熔融材料从钻孔中吹出[28-29]。图6为典型的EBMD实例。

图5 EBMD工艺Fig.5 EBMD Process

电子束(EB)微钻孔与激光微钻孔类似,其原理是产生能量并精确地聚焦在特定尺寸上,以熔化和蒸发钻孔区域。目前的电子束尖端技术有穿孔的单脉冲和扩大孔的多脉冲模式两种基本模式。与激光、电火花或电解加工相比,由于电子束微钻孔技术具有更高的生产力,得到了更广泛的应用。

图6 典型的EBMD实例[30]Fig.6 Typical Examples of EBMD[30]

这种方法在未来有很大的潜力,特别是在那些需要在单个零件上有10 000个以上孔的应用。对于难以切割和复杂形状的零件,EBMD是最佳选择之一。另外,将它安装在可编程数控机床上会使系统更容易被用户接受。

2.5 放电辅助化学加工

放电辅助化学加工(SACE)又称为电化学放电加工和电化学火花加工。该系统由Kurafuji等人开发,1968年首次用于玻璃微穿孔,但后来被用于加工其他非导电材料,如石英和陶瓷。在玻璃材料中进行微钻孔是一项具有挑战性的工作,特别是在高长径比的微钻孔中,其原因是玻璃的脆性和非导电性。传统的微钻孔加工时间较长,表面质量较差。基于热辅助刻蚀的SACE可以为脆性材料的微钻孔提供一种很有前景的解决方案,但它的局限性在于该技术大多只适用于脆性材料。放电辅助化学加工的机理是基于电化学放电,而机械加工是基于热辅助刻蚀。SACE微钻的典型机理如图7所示[31-32],电化学放电加工是在30%NaOH制成的电介质溶液中进行,通常使用两个电极,较大的一个用作工件,较小的一个用作工具。在电池终端之间施加一个电位差,当它达到临界值(通常为30 V)时,气泡在工具电极区密集生长并聚集成气膜。

图7 SACE微钻的典型机理[33]Fig.7 Typical Mechanism of SACE by Micro-Drilling[33]

2.6 超声波振动微钻孔

超声波辅助加工技术在微钻孔领域的应用是一个新的发展方向[34-35]。该技术问世后,已广泛应用于加工和切割。典型的应用实例包括高精度医疗设备、微型整合分析系统(μ-tas)、微机电系统(MEMS)、实验室设备和许多其他设备[34]。Hung 等人[36]采用螺旋微工具,通过微细电火花加工和超声振动相结合,在高镍合金内部产生微孔。Aziz等人[37]采用直径为 20 μm 的微型长直径钻头,对不锈钢进行超声波辅助微钻孔,当施加超声波振动时,能够提高工具的性能。Rusli等人[38]利用超声波辅助电解加工技术在玻璃基板上检查了微钻孔的性能。超声微孔加工见图8,图8(a)给出了超声波微钻孔工艺的典型示意图,图8(b)显示了工件固定时刀具的振动,图8(c)显示了刀具在固定位置旋转时工件的振动。

图8 超声微孔加工Fig.8 Processing by Ultrasonic Micro-drilling

3 非传统微钻孔技术对比分析

文中涉及到的非传统微钻孔技术在现代医学、工程以及不同科学领域有着广泛的应用前景。虽然激光微钻孔是最受欢迎的一种非传统微钻孔技术,但也有许多缺点。这些问题包括尺寸精度差,碎片需要清除,由于重铸层的形成而导致孔内微裂纹产生热残余应力以及生产成本高。较为流行的非传统微钻孔技术是电火花微钻孔,只要工件是导电的,这项技术就可以用于任何几何形状或难以切割的高硬度材料。然而在加工过程中,材料去除仍然是一项具有挑战性的任务,需要正确控制,因此该方法存在微裂纹和表面光洁度差的问题。与电火花微钻加工技术相比,电化学微钻具有材料利用率高、安装成本低、生产率高、环境友好等优点,近年来受到了广泛的关注。电子束微钻孔和超声振动微钻孔是制备微孔的较新技术,一方面,电子束微钻孔是为复杂形状或难以加工材料而开发的批量微孔技术,该技术可配备可编程数控机床;另一方面,超声波振动微钻孔主要用于制造高质量的微孔,该特征可以添加到其他类型的微孔钻孔方法中,以获得优质的孔壁表面。

4 结语

非传统微钻孔是指不需要钻头的技术,本文重点概述了五种非传统微钻孔技术:激光微钻孔、电火花加工微钻孔、电化学加工微钻孔、电子束微钻孔及超声振动微钻孔,并讨论了每种技术的工作原理、优缺点、挑战和未来前景。在所有的非传统技术中,激光微钻孔是最常用的技术。

(1)由于高速的优势,激光微钻孔在工业应用中一直是一个不错的选择。

(2)短脉冲,例如飞秒激光微钻孔,由于具有最小飞溅、微裂纹和重铸层形成的优点,近年来受到了广泛关注。

(3)只要试样是导电的,电火花微钻孔就可以适用于任何几何复杂零件。目前,该技术缺乏材料去除的改进方法以用来提高生产速度、减少电极磨损。

(4)与电火花相比,电解加工有助于提高材料去除率。

(5)对于不需要高质量孔的微孔批量生产,电子束微钻孔是更好的选择,该技术更适合复杂形状的零件或难以切割的材料。

(6)在要求最终孔质量的应用中,超声波振动微钻孔是最佳选择。这种方法可采用多种刀具类型和尺寸。然而,这项技术因其缓慢的生产速度而受到限制。为了提高其适用性,有必要进一步研究以提高生产率。

总之,由于市场非常广阔,有许多替代品可供选择,因此选择合适的微钻孔削技术不仅需要深入了解现有技术,而且还需要仔细考虑一些因素。对于难以加工材料或形状复杂的试样,推荐采用非传统的微钻孔技术。如果生产量大,更推荐使用激光或电子束。

致谢

感谢国家自然科学基金对本研究的财政支持。

特别感谢来自辽宁科技大学张红梅教授、李娜副教授、赵大东博士和夏垒博士对论文的翻译工作。