鞍钢鲅鱼圈超厚料层烧结系统改造生产实践

2020-04-14王小强宫作岩杨熙鹏李金莲马贤国尹冬松

王小强 ,宫作岩 ,杨熙鹏 ,李金莲 ,马贤国 ,尹冬松

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007;2.鞍钢集团钢铁研究院,辽宁 鞍山114009)

鞍钢股份有限公司鲅鱼圈钢铁分公司 (以下简称鲅鱼圈)烧结工程由中冶长天工程有限公司设计,主体工程由鞍钢建设集团公司承建。工程设计两台405 m2烧结机,年产烧结矿为933.8万t,烧结机利用系数为 1.4 t/(m2·h),主体设备作业率为94%。烧结生产所用含铁原料主要以进口粉矿为主,经过混匀料场混匀后,专供烧结作业区使用[1-2]。投产以来,累计生产烧结矿 7 500 余万 t,经过近10年的连续生产,烧结机系统设备磨损比较严重,系统漏风率超过60%,导致烧结机经济技术指标下降,利用系数、固体燃料消耗、工序能耗低于全国行业平均水平。2018年对两台烧结机进行了提质降耗改造,烧结机料层由750 mm提高到900 mm。本文重点介绍了改造采用的新技术及对烧结机经济技术指标的影响。

1 烧结系统改造技术措施

1.1 提高混合料温度技术

改造前鲅鱼圈烧结只通过生石灰消化放热来提高混合料温度[3],料温一直比较低,冬季料温低于30℃,夏季料温在40℃左右。为了减少料层提高后过湿层对烧结过程的影响,计划将冬季料温提高到50℃以上,夏季料温提高到60℃以上,具体做法如下。

1.1.1 提高混合料添加水的温度

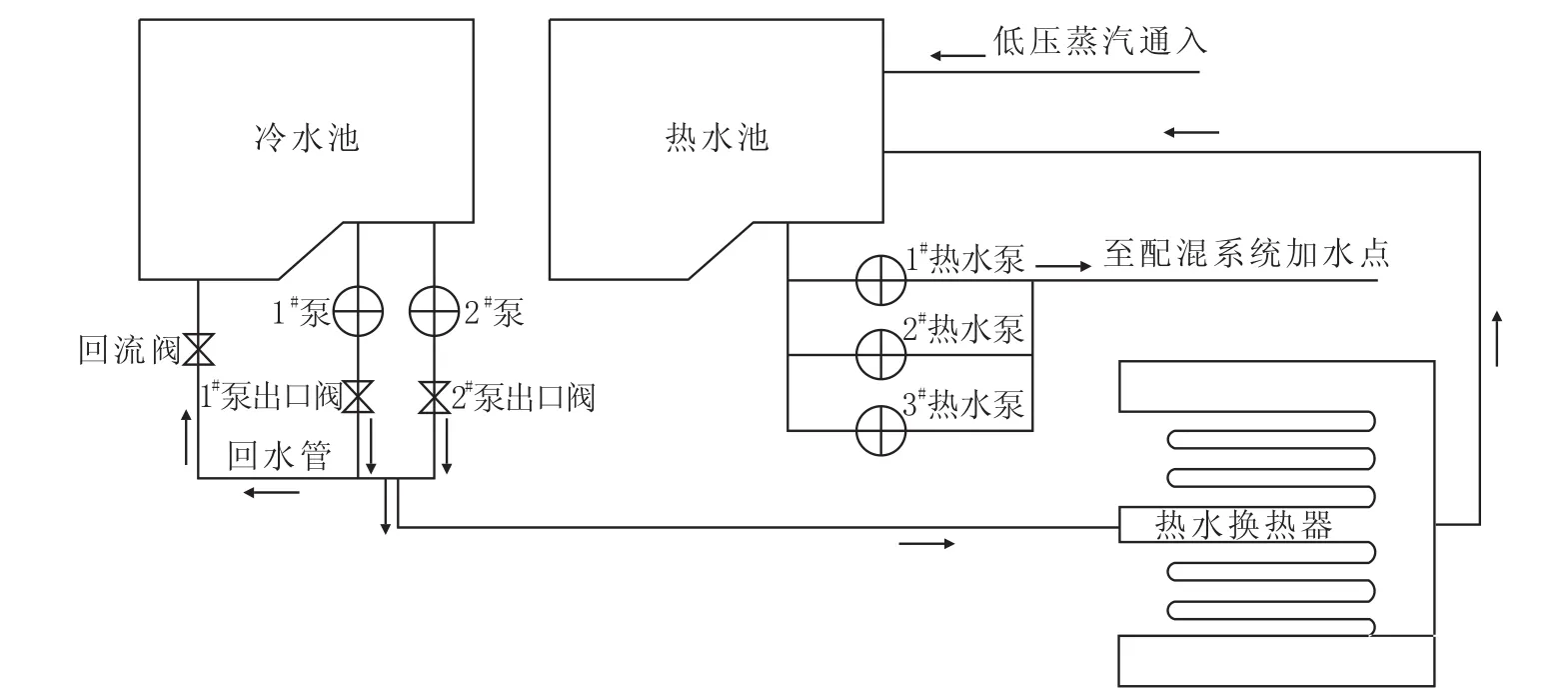

提高水温的热量来自两部分,一是将冷水池内的凉水通过高压泵抽到环冷机三段上方的换热器处,进行换热,换热后的水温达到70℃以上,再返回热水池;二是在热水池内通入过热蒸汽,补充加热,水温能够达到80℃以上。混合料加热水预热系统工艺流程示意图如图1所示。

图1 混合料加热水预热系统工艺流程示意图Fig.1 Flow Diagram for Preheating System of Heating Water for Blended Materials

1.1.2 二次混合机滚筒内通入蒸汽

采用射流式喷嘴,将(0.4±0.5)MPa 压力范围蒸汽喷射到混合机内料面上,能够提高蒸汽换热效率,使混合料料温直接提高10~15℃。

1.1.3 生石灰采用热水消化和返矿采用热水润湿

铺设新的热水管道,将原消化和返矿润湿用水改为热水,辅助提高混合料温度。

通过采取以上措施,混合料温度达到62℃,对烧结厚料层操作弱化烧结过湿层的影响和降低烧结固体燃耗具有重要意义。

1.2 烧结机系统漏风治理措施

1.2.1 烧结机头尾密封板改造

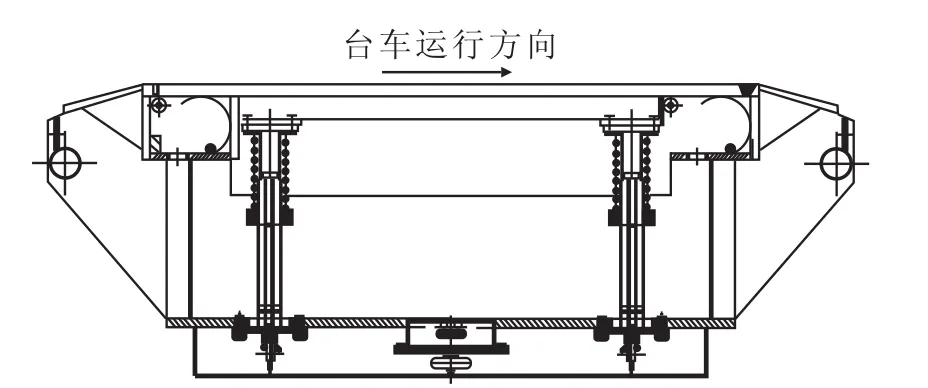

烧结机机头机尾采用一种柔性密封装置。该柔性密封装置利用宽度很小的若干个板条沿台车底梁长度方向相互拼接,构成一个完整的密封盖板,并同时将每个板条都相关联地浮动设置在机架上。工作过程中,整个密封盖板中的各个板条均可以各自与台车底梁相贴合,从而实现整个密封盖板与台车底梁全长范围的良好贴合。密封盖板中的所有板条通过沿板条宽度方向设置的钢丝绳被串连成结构上相互关联的“链式结构”,通过所形成的“链式结构”,使所有板条在进行上下浮动时相互联动。首尾密封盖板局部俯视图如图2所示。

密封盖板中两两相临的板条之间通过弧形接口结构相接,其中一个板条侧边的断面形状为外凸的圆弧形,另一个板条侧边的断面形状为内凹的圆弧形槽,两板条相临侧边相互嵌套形成所述的弧形接口结构,相临两板条可绕其弧形接口相对转动,但不能上下串动。采用弧形接口的好处是相邻板条接触更紧密,可以减少接口缝隙处夹料,当密封盖板上下浮动时,板条之间的活动为转动,避免了板条被卡住浮不起来的现象发生。首尾密封盖板侧视图如图3所示。

图2 首尾密封盖板局部俯视图Fig.2 Partial Top View of End-to-end Sealing Cover Plate

图3 首尾密封盖板侧视图Fig.3 Side View of End-to-end Sealing Cover Plate

1.2.2 烧结机台车栏板改造

为适应厚料层低温烧结工艺技术要求,结合鲅鱼圈全粉矿烧结特性,烧结料层需要由750 mm提高到900 mm[4]。目前国内在提高烧结料层方面主要有两种落实措施:一种是超台车栏板梯形布料方式,此方法是通过抬高点火器、布料器等相关设备后,达到提高布料料层高度的目的;另一种是在梯形布料的设备改造基础上,将台车栏板直接改为需要的料层厚度高度,完全实现厚料层布料。厚料层布料比较梯形布料的优势在于,垂直烧结速度沿台车宽度方向上比较均匀,烧结表面裂纹减少,烧结返矿率进一步下降。鲅鱼圈烧结机新制栏板采用整体形式,栏板上部开防裂槽,能够有效控制栏板裂纹出现,栏板端头加可更换防磨垫片,减少栏板两端因碰撞等原因造成磨损,延长栏板整体使用寿命,同时此整体形式台车栏板具有密封效果好、漏风率低等优点,使用后可达到提高烧结矿产质量的目的。

1.2.3 烧结机边部篦条改造

由于烧结混合料在台车拦板处存在边缘效应[5],使该处风阻力小,存在边缘效应漏风。烧结过程中,烧结饼向中间收缩,与栏板间形成缝隙,进一步加剧了烧结机台车栏板处边缘漏风。在靠烧结机台车栏板处加7~10根盲篦条可以解决此问题。台车栏板处存在的边缘效应被后加的盲篦条综合掉,既堵住了漏风,也没有减少烧结机产量。

1.2.4 烧结机篦条销改造

台车篦条销子与篦条孔之间有1.5 mm左右缝隙,会产生漏风。为减少篦条销子孔处漏风,采用一种销子杆由圆柱部分和圆锥体部分组成的篦条销子。安装时圆柱体部分与台车栏板上的销子孔配合,消除销子孔漏风。圆锥体部分露在外面,便于篦条销子拆装。此篦条销对减少漏风效果较好。

1.2.5 烧结机台车和滑道密封改造

现有烧结机台车滑道存在滑道槽与游板之间漏风和滑道端头漏风。改造后将密封滑道安装在风箱上沿,烧结机台车安装可调式滑道,从根本上解决上述两个漏风点的漏风问题。

风箱上沿双板簧滑道安装要求:烧结机台车轨道通长高度偏差±2 mm,两条轨道间距偏差±1 mm,4 m之内高度偏差0.5 mm;双板簧滑道表面4 m之内高度偏差0.3 mm。

1.2.6 烧结机风箱内部涂层

烧结机风箱受烧结烟气侵蚀会发生漏风。在生产过程中观察发现,前半部风箱受到低温湿气体的腐蚀较严重。鲅鱼圈烧结投产9年多时开始逐渐出现腐蚀漏风现象,经过现场考察研究,将容易腐蚀、可操作的风箱部位进行涂抹耐材处理,主要方法是,先在风箱本体内部焊一层菱形网状结构,然后将耐材涂抹在网状结构上,从内部修复风箱漏风,新涂抹的耐材具有耐腐蚀、不易被冲刷的特点,有效解决了风箱漏风问题。

1.2.7 抽风系统管路部分换新与加固堵漏

烧结机抽风系统中风箱支管、冷风吸入阀、下部灰斗、双层卸灰阀等漏风点较多,在平日短时间停机时无法彻底处理,趁长时间检修机会,采用局部换新和加固堵漏的方式,对抽风系统漏风进行彻底封堵处理。具体措施为将风箱支管和双层卸灰阀进行换新,对大烟道冷风吸入阀进行更换密封圈处理,对双层卸灰阀上部到大烟道之间的灰斗进行整体包补处理。

对烧结系统进行漏风治理后,烧结系统漏风指标降低到了45%以下,系统漏风率降低15%以上。

1.3 烧结机点火炉改造

烧结点火炉设计为双斜带式点火器,原始设计点火烧嘴为两排烧嘴,机头侧烧嘴数量13个,机尾侧烧嘴数量14个。运行过程中发现表面点火有黄道,表面点火不均匀,点火质量不好。改造前点火炉膛内火焰测温结果如图4所示。

图4 改造前点火炉膛内火焰测温结果Fig.4 Test Results of Flame Temperature in Ignition Furnace before Upgrading

由图4可以看出点火温度低、点火温度分布不均。采用增加烧嘴的方法改造为新型点火器,两排各增加4个烧嘴,同时烧嘴出煤气喷头由中间一个大圆孔、四周6个小圆孔改为中间一个大圆孔的形式。生产实践发现,此点火器表面点火均匀,煤气消耗大幅降低。

改造后点火炉膛内火焰测温结果如图5所示,可以看出改造后点火温度提高到900℃以上,温度场分布比较均匀。

1.4 环冷机改造

原环冷机因台车与风箱之间的密封为胶皮密封,胶皮容易刮损或受热后损坏,造成密封效果不好,烧结矿的冷却能力下降,漏风、漏灰严重,环冷机热废气利用率低、现场灰尘大等。决定对环冷机进行升级改造。改造方案为:保留原有环冷鼓风机、环冷机下部风箱、卸灰阀等基础设备,仅对于环冷机台车部分进行换新改造。此方案采用中冶北方设计的水密封,上部、下部同时设置水槽,因台车的卸矿方式与以往不同,曲轨在上方,烧结矿通过台车翻转卸矿,彻底解决漏风问题,环冷机漏风率小于5%,卸矿温度低于100℃,烧结矿冷却效果较好。环冷机高温段温度最高达到450℃,余热发电抽风机由原来的轴流式风机改为离心式风机,额定风量为820 000 m3/h。在3#鼓风机位置上方配置冷水换热器对冷水进行提温。于2#与3#鼓风机之间的上方取热空气用于烧结点火。

新改造的环冷机主要参数:有效冷却面积490 m2,处理量980 t/h,冷却时间约58.8~83.0 min。台车栏板高1.6 m,宽3.5 m,回转中径51 m。原环冷鼓风风机不变,额定风量为588 000 m3/h,共配置5台鼓风机,改造后夏季用4台,冬季用3台。烧结环冷机示意图见图6。

环冷机改造完成后,与旧环冷机对比,冷却效果得到了很大提升,环冷鼓风机冬季转3台即能够达到冷却要求,卸矿温度<100℃。环冷一段、二段热风温度提升50℃左右,吨矿发电量月平均可达到20 kW·h以上,达到设计水平。环冷机因密封不好造成的漏灰漏料问题得到彻底解决,现场作业环境得到彻底改善。

图6 烧结环冷机示意图Fig.6 Schematic Diagram of Circular Cooler for Sintering

1.5 筛分系统改造

鲅鱼圈原设计冷筛系统采用的是椭圆振动筛,经过多年生产,环保效果、筛分效率、检修维护、电耗等已无法满足更高标准的要求。经考察后,将椭圆振动筛改为悬臂棒条筛。使用后总结其优点如下:①筛网开孔率高达40%,筛分效率高;②立体布置,结构紧凑,占地面积小;③运行故障率低;④能耗低,节电效果显著;⑤环保效果好、噪音低。

2 改造后效果

2.1 烧结厚料层生产及经济技术指标

2018年6~8月,分别对两台烧结机栏板进行抬高改造,栏板高度达到900 mm。烧结机改造前后生产参数如表1所示。由表1可以看出,改造后烧结混合料温度得到大幅度提升,满足了厚料层的基础要求,烧结机铺料厚度提高100 mm,烧结机利用系数平均提高 0.168 t/(m2·h)。

烧结机改造后实现了900 mm厚料层的正常生产操作,主要从烧结机系统漏风的治理、混合料水份的选择、混合料温度提升、强化混合料制粒等几个方面进行参数优化,确保厚料层烧结达到了烧结稳产、提质、降耗的目标。

表1 烧结机改造前、后生产参数Table 1 Production Parameters of Sintering Machine before and after Upgrading

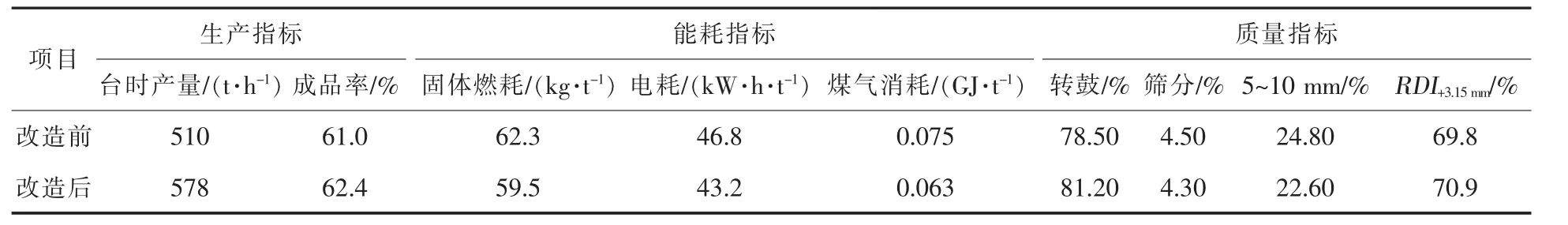

表2为改造前后烧结机经济技术指标情况。由表2可以看出,改造后,烧结台时产量提高13.3%,达到设计水平,烧结矿成品率提高1.4%;成品率提高后烧结综合能耗降低,料层厚度提高后烧结固体燃耗降低约3 kg/t;因烧结漏风治理和烧结满负荷生产原因,烧结电耗降低3.6 kW·h/t;因烧结点火炉改造、烧结厚料层操作双重原因,煤气消耗降低0.012 GJ/t;质量指标也得到大幅改善。

表2 改造前后烧结机经济技术指标情况Table 2 Economic and Technical Indicators of Sintering Machine before and after Upgrading

2.2 经济效益分析

按照鲅鱼圈烧结矿年产量750万t,固体燃料单价为 827 元/t,电价为 0.50 元/(kW·h),焦炉煤气单价为100元/GJ计算,改造后每年烧结综合能耗降低所产生的效益计算如下:

(1)固体燃耗降低的效益=固体燃耗差×燃料单价×年产量=(62.3-59.5)kg/t/1 000 ×827 元/t×750万t=1 736.7万元;

(2)电耗降低的效益=电耗差×电单价×年产量=(46.8-43.2)kW·h/t×0.50 元/(kW·h)×750 万 t=1 350万元;

(3)煤气消耗降低的效益=煤气消耗差×煤气单价×年产量=(0.075-0.063)GJ/t×100 元/GJ×750万t=900万元;

(4)环冷余热发电吨矿发电量平均值改造前为 9.84 kW·h/t,改造后为 16.26 kW·h/t,则烧结余热发电方面产生效益=年产量×发电量差×电单价=750 万 t×(16.26-9.84)kW·h/t×0.50 元/(kW·h)=2 407.5万元。

改造后每年烧结产生的效益=1 736.7+1 350+900+2 407.5=6 394.2万元。

烧结设备改造的总费用为7 200万元。按照效益计算,预计13.5个月能够收回改造成本。

3 结语

鞍钢鲅鱼圈烧结围绕900 mm厚料层进行了烧结机系统改造,烧结产量、质量以及各项能耗指标均得到有力提升。混合料温度达到62℃;烧结台时产量提高13.3%,烧结矿成品率提高1.4%,烧结固体燃耗降低约3 kg/t;烧结电耗降低3.6 kW·h/t;烧结煤气消耗降低0.012 GJ/t;环冷余热吨矿发电量达到20 kW·h以上。