带热障涂层固体发动机快烤特性有限元仿真

2020-04-14董可海赖帅光

夏 成,董可海,徐 森,赖帅光,夏 磊

(1.海军航空大学,山东烟台264001;2.南京理工大学,南京210014;3.烟台市产品质量监督检验所,山东烟台264001)

战术导弹大多以固体发动机作为动力装置,其主要组分为高能推进剂,随舰战斗值班期间受外界刺激的安全性问题凸显[1]。因舰船携有大量的油料和兵器弹药,故容易发生火灾,一旦发生安全性事故,将会造成不可估量的损失,甚至成为影响战争胜负的重要因素。因此,界内诸多学者对复合固体推进剂在受到外界热刺激时的热安全性问题进行了深入研究:张旭等[2]根据TATB基高聚物黏结炸药环境安全性特点,采用HTPB作为燃料,对由2 mm 厚钢壳约束的TATB基PBX进行了小尺寸快烤实验;李亮亮等[3-4]设计了不同密封条、外壳涂层及包覆层的烤燃弹结构,并研究了HMX基Al炸药(HAE)装药对液体燃料外部燃烧条件的反应;Ki-hong Kim 等[5]对暴露在非预期热环境(火灾或异常燃烧)下的AP/HTPB 和AP/HTPE 推进剂进行了研究。

综上所述,目前国内外研究者对复合固体推进剂热安全性的研究多集中在热分析实验和小尺寸快烤实验上。然而,通常试验所得响应结果难以全面和准确地反映实际固体发动机的热安全特性[6],很少有将热障涂层用于解决固体发动机热安全性问题的研究。因此,本文针对某种小型固体火箭发动机可能遇到火焰环境的热安全性问题,以热障涂层的热阻隔和延迟效应为研究对象,建立热传导数值计算模型,通过有限元仿真软件建立发动机模型,将仿真结果与快烤实验数据进行对比,分析得出热障涂层对固体发动机烤燃温度场的分布以及对响应延迟时间的影响。

1 数值计算模型

固体发动机结构通常由防护涂层、壳体、绝热层和推进剂药柱组成,如图1所示。

图1 发动机结构组成横截面示意图Fig.1 Cross section of engine structure

1.1 基本假设

由于只考虑热障涂层对发动机受外部热源影响时壳体内表面的传热效果,不考虑内部推进剂的自热反应,且推进剂的导热率低,传热速度慢,可以忽略推进剂内部的几何形状,将其简化为筒状药柱,将发动机表面向其内部传热的计算简化为三维无内热源多层圆筒热传导模型。以输入温度曲线作为外界热源的输入,通过热传导向内部传热。在模拟固体火箭发动机所受到的外界热源作用时,做如下假设:

1)外界热源在同一时刻的温度分布相同,具有等温性;

2)推进剂不产生热量,不作为内热源考虑;

3)不考虑界面之间的接触热阻和相变,界面相接触层的温度相同;

4)各部分的化学动力学及物性参数均为常量,不随温度变化。

1.2 传热基本方程

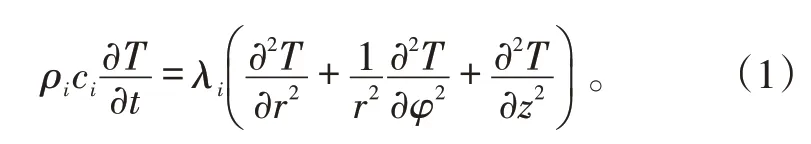

固体发动机三维瞬态圆柱坐标的传热控制方程可以表示为:

式(1)中:i=1,2,3,4 分别代表推进剂药柱、绝热层、壳体和防护涂层;ρi表示各组分的密度,单位为kg/m3;ci表示比热容,单位为J/(kg ⋅K);T 表示温度,单位为K;λi表示热导系数,单位为W/(m ⋅K)。

1.3 边界条件

1)温度边界条件:

式(2)中:TΓ为边界温度;T0(r,φ,z,t)为已知的温度函数。

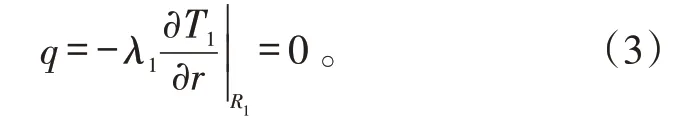

2)发动机内表面为绝热表面,所以,

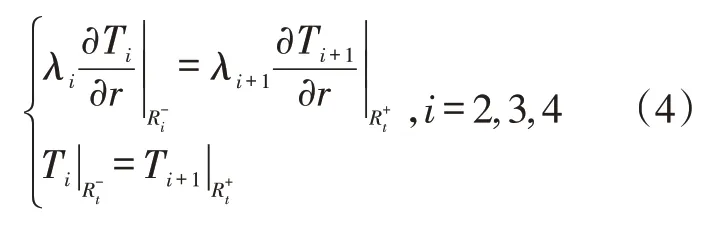

3)各交界面上的温度及热流连续:

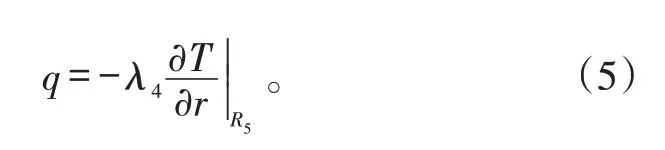

4)在涂层外部,换热边界条件:

式(5)中,q 表示发动机在外界热源作用下吸收的能量,单位为W/m2。

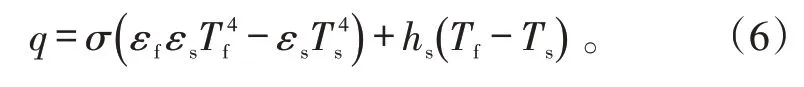

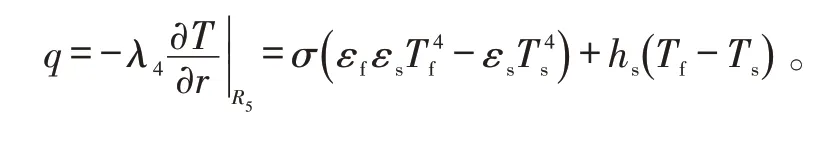

根据文献[7]可知,当发动机在外部火焰烘烤下,发动机与火焰之间的热量传递方式为对流换热和辐射换热,发动机在外界热源作用下吸收的能量:

式(6)中:σ=5.67×10-8W/( m2⋅K4),为斯忒藩-玻尔兹曼常数;εf和εs分别表示火焰和防护涂层外表面的辐射系数;Tf和Ts分别表示火焰和防护涂层外表面的温度;hs表示防护涂层外表面的对流换热系数。

则式(5)可表示为:

1.4 有限元法分析传热

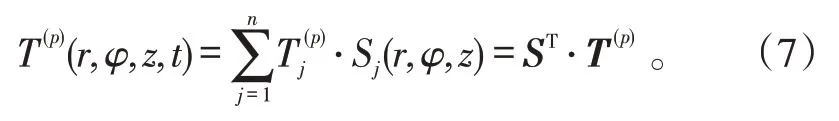

可以假设单元p 上有n 个节点,则单元p 上的温度分布近似函数可以表达为:

式(7)中:ST=( S1(r,φ,z),S2(r,φ,z),…,Sn(r,φ,z) )是单元p的基函数组成的横向量;T(p)=(T1(p),T2(p),…,Tn(p))T是关于时间坐标函数组成的列向量。

由Galerkin 加权残值法,用基函数Sj作为边界权函数,使得其与残值的乘积在域内和边界上的积分等于0,并利用待求函数T 的变分δT 代替Sj的等价形式,得到加权残值表达式:

即:

由Green-Causs公式,可以得:

式(9)中:Γ1是第2类边界条件(热流密度);Γ2为第3类边界条件(热交换系数)。

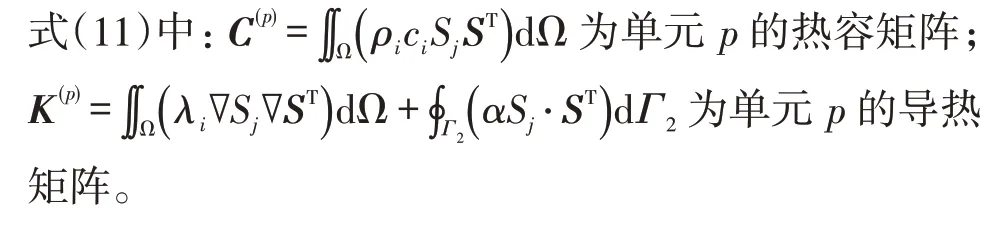

将近似解函数带入,并根据Galerkin 积分表达式的等价形式,用Sj代替δT , j=(1,2,…,n),得单元p 有限元方程:

整理得如下单元有限元方程:

2 仿真结果及讨论

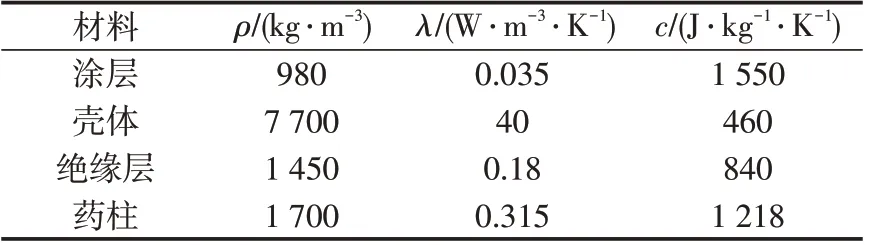

如图2所示,利用ABAQUS有限元仿真软件建立了该大长径比发动机模型,由外向内依次为涂层、壳体、绝热层和药柱。计算所需的隔热涂层参数为热物性试验测得,见表1。其他材料参数见文献[8-10]。

图2 发动机仿真模型Fig.2 Engine simulation model

表1 材料参数设置Tab.1 Material parameter setting

2.1 仿真结果与试验数据对比

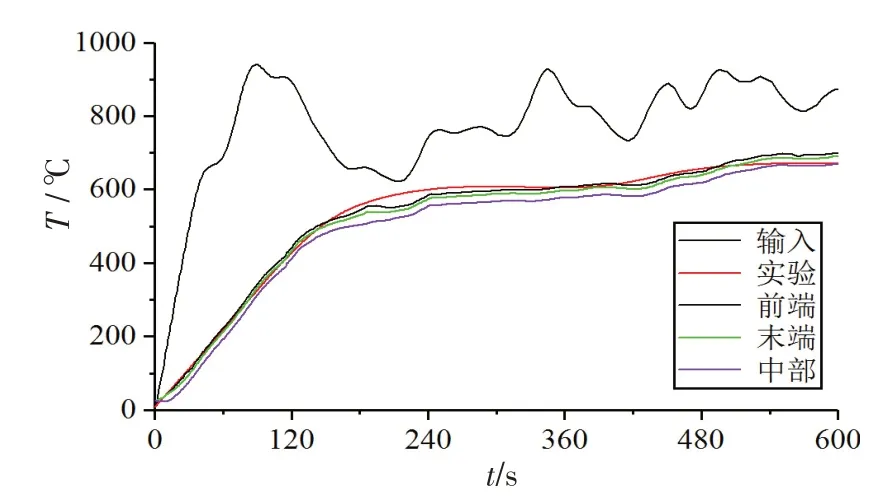

为验证本文所建模型的正确性,在壳体内部前、中和后端各取一点,如图3所示,输出温度数据。

将壳体内部仿真温度与自行设计的快速快烤实验壳体内部温度分布结果进行比较,如图4所示,仿真结果(前端、中部和尾端温度)与试验测得数据吻合度较高,证明建立的传热计算模型能够较好地反映烤燃过程特性。

图3 壳体内部3个特征点Fig.3 Three characteristic points inside the shell

图4 试验-仿真温度曲线Fig.4 Test-simulation temperature curve

2.2 延迟时间及危险点分析

HTPB 推进剂中的AP 晶体首先在240 ℃处经历了从正交结构到立方结构的相变。随着温度的升高,晶格变得不稳定并在557 ℃附近熔化。AP 晶体在此温度下发生解离升华和降解[11]。由于忽略了推进剂的放热情况,因而假定药柱外表温度升至550 ℃时,达到推进剂的着火点。由于药柱外表温度分布不同,在药柱外表面建立路径,前端边界为起点,尾端边界为终点,如图5 所示。记录每个时间点药柱不同位置的温度数据,温度首先达到550 ℃的位置为危险点[12-14]。

图5 药柱表面路径Fig.5 Surface path of propellant

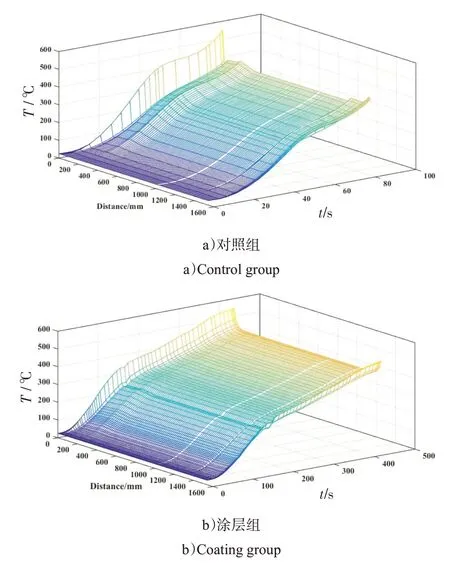

以试验数据作为外部温度场(外部温度场数据为图4中的输入曲线),以无涂层的对照组和有涂层的发动机模型进行仿真计算[15-18],药柱外表面路径的位移-时间-温度如图6所示。

图6 路径点温度曲面Fig.6 Temperature surface of path point

由图6 可以发现,药柱的温度场首尾两端的温度上升比中间段快,而且前端的温度上升速度比后端快。这是由于前端面、后端面与圆柱表面共同受到外部温度场的影响,药柱前、后端温度分别受到前端面、后端面与圆柱表面温度场的叠加影响,导致温升速率高于只受圆柱表面温度场影响的中间段部位。前端温度叠加的效果高于后端,因而前端温度上升速度比后端要快。由图6 a)可以发现,无涂层的对照组发动机在80.26 s 时,药柱前端外边缘处首先到达550 ℃,发生点火,确定危险点为药柱前端外边缘;由图6 b)可以发现,涂有热障涂层的发动机在423.6 s 时,同样为药柱前端外边缘处首先到达550 ℃,发生点火,确定危险点为药柱前端外边缘。点火延迟时间为343.34 s,热障涂层的延迟响应效果良好。

2.3 不同升温速率结果与分析

危险点确定为药柱前端外边缘处,因而以此处的温度变化情况为研究对象。原实验的火焰升温速率约为7.5 ℃/s ,通过模拟升温速率分别为5 ℃/s 和10 ℃/s 的温度条件,对无涂层的对照组发动机和有热障涂层的发动机进行快速烤燃模拟,结果如图7所示。

图7 不同升温速率对比曲线Fig.7 Comparison curves of different heating rates

由图7 可知,无涂层的对照组药柱危险点的温度随着火焰温度的上升迅速提升,有涂层组的药柱危险点温度变化相对缓慢;由图7 a)可知,对照组和涂层组分别在148 s 和330 s 时温度达到550 ℃,延迟时间为182 s;由图7 b)可知,对照组和涂层组分别在84 s 和275 s 时温度达到550 ℃,延迟时间为191 s。由此,可以看出热障涂层的延迟效果明显,延迟时间与升温速率成正比,但总体点火时间缩短。模拟试验结果可以在一定程度上为其他烤燃条件下的试验起到预测作用。

3 结论

通过建立热传导的计算模型以及对烤燃过程进行有限元分析可以得到以下结论:

1)建立热传导数值计算模型,通过仿真结果与快烤实验数据进行对比,验证了仿真模型的正确性;

2)通过在药柱外表面建立路径的方式,确定危险点的位置在药柱前端外边缘处,涂层使着火时间较对照组延迟243.34 s;

3)通过模拟5 ℃/s 和10 ℃/s 的升温速率,对比危险点达到550 ℃的时间,涂层使着火时间分别延迟182 s 和191 s;

4)升温速率越高,涂层的延迟效果越好,但总体点火时间缩短。

综上所述,仿真模型在一定程度上可以模拟实际操作,并可重新设置条件得到结果,对相应条件下的实际操作有一定的指导作用。