AP1000 核电CA03 模块吊装变形控制实践

2020-04-13马元华

马元华

(山东核电有限公司,山东 烟台 265116)

AP1000 作为第三代核电堆型,在设计和建造方面都有许多新的特点,如设计上应用了非能动的设计理念,建造方面采用了模块化建造技术,目前首批三门和海阳厂址的4 台机组已经建成投产。

模块化施工技术实现了传统工程从“模块”到“模块化”质的飞跃,将模块的规模和数量做到了最大化,为未来AP 系列核电标准化设计、模块化施工、批量化建设奠定了基础。AP1000 采用的模块化建造技术,使得所有的模块(特别是大型模块)和大型设备都采用“开顶法”吊装就位。这种搭积木的施工方式,需要特大型吊车进行吊装,需要专门的拼装场地、运输道路和车辆。施工过程中所需的结构及设备模块多达170 多个,其中结构模块110 多个。一些模块具有超重、超高、超尺寸的特点,如最大的结构模块CA01 重量超过850t,高度达23m,长度达20m,重达678t 的CV(钢制安全壳)顶封头的吊装高度超过50m,给吊装施工组织带来困难。

模块化施工技术的特点是最终要实现工厂拼装完成的模块与现场紧密对接,它很大程度上要依赖于发达的制造技术、施工技术与信息技术、相当规模能力的运输吊装设备,这不但需要对工厂预制、现场拼装的模块尺寸进行严格控制控制,而且要对模块是运输和吊装环节进行严格控制。特别是对于一些异形模块,由于结构形状复杂,重心位置不在模块本体上,吊点位置设置困难,需要进行专门的变形和应力分析,增加防变形工装,以达到变形控制的目的。文章通过对海阳核电CA03 模块的吊装变形控制技术的介绍,为建筑施工大型异形设备吊装提供可借鉴的经验。

1 CA03 模块概况

CA03 模块位于核岛11 厂房内,其首尾两端(CA03-01 号子模块、CA03-17 号子模块)分别与11厂房内部CA01 模块、CA02 模块连接,共同构成是IRWST(堆内换料水箱)西南墙,如图1 所示。

模块呈弧形结构,主要由厚度为16mm、材质为A240-S32101 双相不锈钢构成,位于CA01 结构模块西部,就位标高约29.26m。模块外形尺寸:圆弧对应的弦长为35.48m、宽度为14.48m、高为12.75m,由17 个子模块构成,整体总重量为223.56t,如图2 所示。

图1 CA03 位置图

图2 CA03 结构图

2 吊装方案

CA03 模块外形尺寸较大,呈半圆弧状,重心难以确定,且模板为单板墙体结构,吊装过程中容易产生变形,特别是模块背部加装了管道支架和钢筋网片,与CV 筒体的最小间隙较小,只有87mm,吊装就位过程调整余地十分有限。模块就位的精度要求高,标高偏差、模块主要基准点(DP 点)偏差要求控制在3.2mm 以内,垂直度偏差控制在12.5mm 以内。因此需要确定合理的吊点,选择合理的吊装结构,吊装设备。

在1#CA03 模块防变形工装设计完成后,为保证工装能够有效控制模块在运输吊装中的变形,委托大连理工大学对防变形性工装的可行性进行有限元分析计算(详见文章第4 节)。根据理论计算和分析结果,对CA03 模块防变形工装形式进行一定改进,加入桁架结构,使得结构的稳定性进一步得到提高。

2.1 吊点的选择

选择合适的吊点,首先要确定吊装总质量,确定模块的重心。CA03 模块的吊装总重量包括17 个子模块、贯穿件及附件、吊耳、管道及附件、防变形工装、分配器、吊钩、滑轮组和吊索具,总重量约223.56t。根据设计图纸,模块的初始重心坐标为(-1165mm,+14537mm),即距核岛中心坐标(0,0)正南、正西方向的距离分别为1165mm、14537mm。由于上述支架、工装安装于模块上,需要重新对重心进行计算。按照力矩平衡的方式重新计算重心(本文不详细列出),经过计算,得到模块吊装重心坐标为(-1115mm,+14417mm),即初始重心坐标(-1165mm,+14537mm)向正北、正东方向分别偏移40mm、120mm。然后根据吊装重心确定一级梁长度及连接点,由于原设计已经给出CA03 模块上部合理的4 个吊点(吊点1、吊点2、吊点3、吊点4)位置,由此可以推算二级次梁的长度和连接点,如图3 所示。

2.2 吊装荷载计算

图3 重心及吊点示意

(1)4 个吊耳荷载分布计算。根据模块吊装重量、重心,以及4 个吊耳位置,计算出的一级、二级梁的长度及连接点(A、B、C、D 分别代表吊点1、吊点2、吊点3、吊点4),具体如图4 所示。

图4 一级、二级梁布置

按照力矩平衡计算出4 个吊耳的荷载分布情况,如表1 所示。

表1 吊耳荷载计算

吊 耳A 荷 载F=223.6×1/2×6862÷11011=69.7t,同样计算出吊耳B、C、D 的荷载分别为42.1t、42.1t、69.7t。对比表1 中设计允许最大荷载,得知满足吊装条件。吊耳连接前按照设计要求用400t 吊机对4 个吊耳分阶段加载到实际吊装载荷的75%、90%、100%、110%,试验过程中测量4 个吊耳位置的应变情况。

(2)吊梁及索具重量。模块总重223.56t,考虑吊装风荷载(小于5.6m/s)、起升速度(小于0.36m/s)、吊梁自重等,现场提出主吊梁的额定起重量为400t,委托巨力索具公司进行吊梁及索具的专门设计及复核计算(本文不列出),计算结果为吊梁及索具总重44.82t,400t 的额定起重量满足吊装要求。

吊装荷载Q 按式(1)计算。

式中:G 为CA03 模块整体重量,223.56t;q1为吊钩重量,39.5t;q2为吊梁及索具重量,44.82t;FW风荷载,0.998t。

代入公式,可得吊装荷载为307.88t。

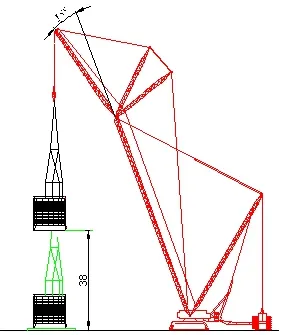

2.3 吊机工况选择

海阳核电大型模块等大件的吊装采用德国特雷克斯德玛格(Terex Demag)公司生产的CC8800-1 双臂履带式起重机。最大起吊能力为3200t,最大起重力矩41800tm。经计算,吊装高度86.8m,吊装半径52m,吊装荷载307.88t,根据以上条件选择大吊车的吊装工况如图5 所示:起重机主臂选择81m;起重机固定副臂42m,与主臂夹角15°;超起桅杆56m,配重135t;超起配重1100t,额定起重量为337t;吊车负载率为307÷337=91.1%。

图5 吊装工况

3 变形及应力计算

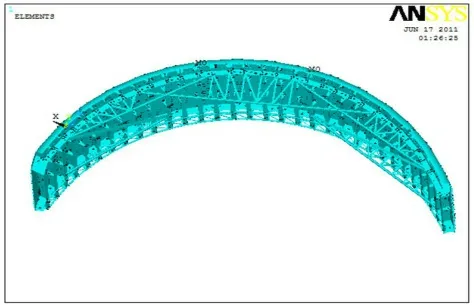

为了确定模块吊装变形和应力情况,以便选择合适的防变形控制工装,委托大连理工大学进行ANSYS 有限元分析。首先进行不加防变形工装分析,然后根据应力和位移情况优化工装设计,再利用ANSYS 进行有限元分析是否满足要求。

3.1 主要输入条件

模块形状:圆弧形,弦长为35.48m,宽度为14.48m,高为12.75m。模块材料:A240-S32101(双向不锈钢)。工装材料:Q345B,HW200×200×12×8(H型钢)。链接方式:刚性连接(焊接)。加载情况:模块重量223.56t,3 级风载,吊点4 个。

3.2 不加工装位移分析

无防变形工装的CA03 模块吊装变形位移云图如图6 所示,最大变形量为63.24mm,CA03 模块弦长变化量为95.56mm,模块水平板应力较大,呈现出上口外涨、下口内缩的状态。根据该情况进行防变形工装设计,变形工装加装按照改善吊装应力分布、不影响模块就位(CA03 模块吊装时需从CA01 模块与CV2#加强圈之间通过,根据CA01 模块与CV2#加强圈的高度差,防变形工装在空间上避让,避免吊装过程中与二者冲突,与核岛内部其他物项碰撞)、易于制作安装的选择进行,增加工装后的模块有限元模型如图7 所示。

图6 不加工装位移云图

图7 增加工装后模型

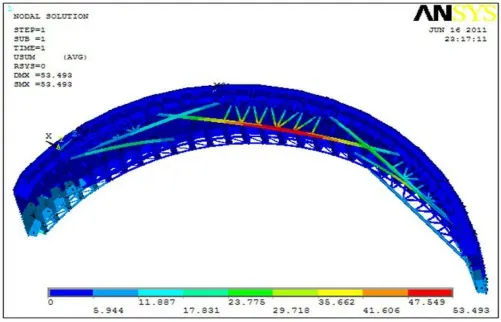

3.3 增加工装后的位移应力分析

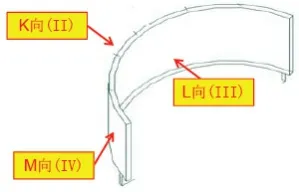

增加防变形工装后,加入风载对吊装的影响,按照无风、有风(M、K、L 三个方向)分3 种工况进行计算,如图8 所示。

图8 风载示意图

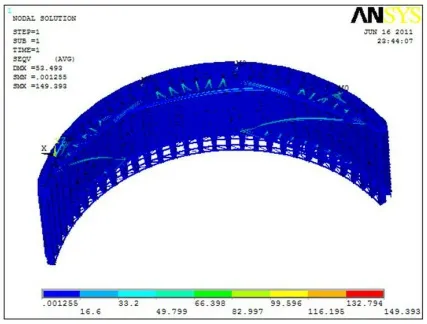

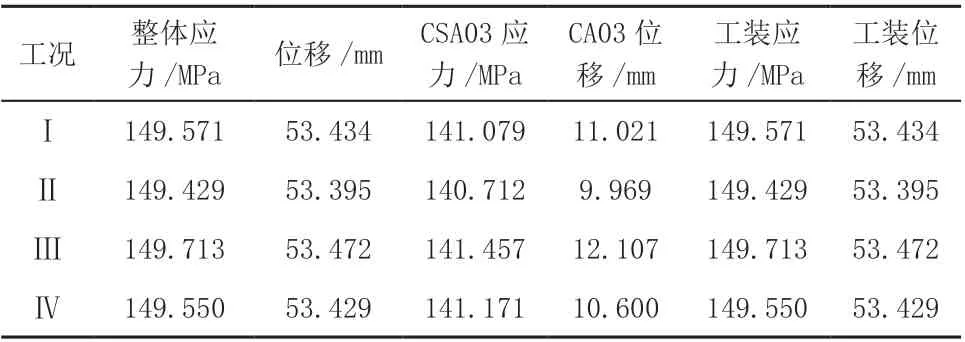

经过有限元分析的位移云图、应力云图如图9、图10 所示。CA03 模块吊装变形主要发生在工装上,最大变形量为53.49mm,模块板的最大变形量12.01mm,CA03 模块弦长变化量为16.01mm,变形量得到了很好的控制。吊装中应力较大的点均为工装与模块连接点,模块位移及应力计算具体结果如表2 所示。Q345B(工装)的抗拉强度257MPa,A240 双向不锈钢的抗拉强度为334MPa,模块和工装都有充足的安全系数,满足吊装要求。

图9 增加工装位移云图

图10 增加工装应力云图

表2 模块位移及应力计算表

4 其他防变形措施

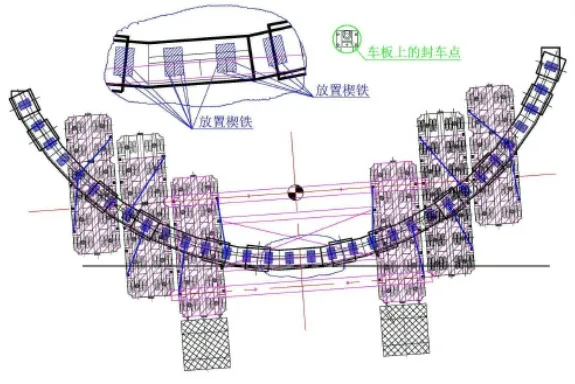

运输过程变形控制。海阳CA03 的运输车辆采用德国的索埃勒运输车,模块由中远物流公司(COSCO)承担运输任务,采用2组6纵列形式,如图11 所示,同时增加了以下措施防止CA03 变形。

图11 运输车辆布置

(1)为了提高车辆的刚性,在两组液压平板之间增加了2 根17m 长的连接梁。

(2)为了防止CA03 在两组车中间悬空的部分产生向下的变形,在悬空部分的下方设置了2 根300mm的H型钢,使CA03 中间悬空部分有4 个支腿落在H型钢上。

(3)运输前车辆检查中增加了运输车辆胎压测试项目,并形成记录,及时更换胎压不足的轮胎,保证运输过程中的安全,在进车和顶升过程中采用2 台130t汽车吊进行吊装,在一定程度上防止运输进车时造成1#CA03 模块变形。

(4)在模块柱脚增加卡块,以防止模块在运输过程中发生上下位移。

(5)严格控制模块运输速度,直行速度为1km/h、转弯速度0.5km/h。

(6)增加可调拉杆。在由于吊梁设计时重心与目前实际重心有一定的差异。为了尽量减小模块吊装过程产生的变形,提出以下两种调平措施:吊耳与吊梁的二级梁间使用4 根可调拉杆连接,用于调节CA03 模块的水平度,调节范围200mm;如果可调拉杆无法调平,采用设置2 个20t 的手拉葫芦进行辅助调平。

5 结束语

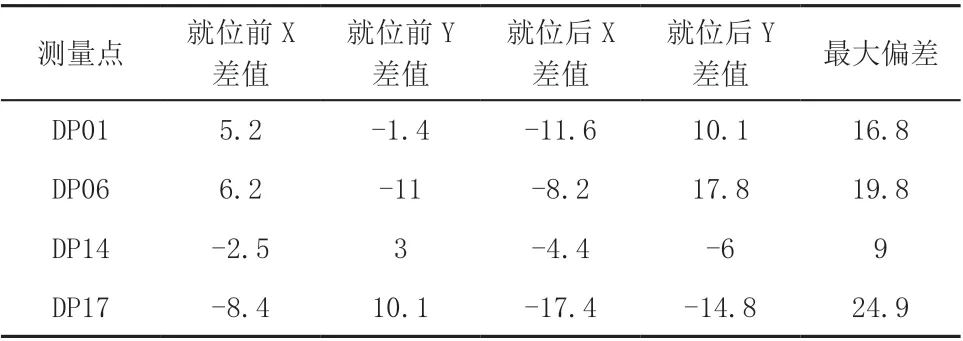

根据变形控制计算、工装措施,现场编制了专门的吊装、运输方案并进行严格控制,按照模块运输—吊具连接—解除捆绑—试吊装—起吊—就位6 个板块进行细致准备;运输、起吊、就位3 个阶段对17 个DP 点(对应17 个子模块)的坐标进行测量,并严密监控。CA03模块几个DP 点就位前后的差值比较如表3 所示,基本控制在25mm 以内,证明吊装变形很小,防变形控制措施是有效的。

表3 吊装前后变形偏差表 单位:mm