复合材料孔隙超声反射法和穿透法检测对比分析

2020-04-11史俊伟刘松平荀国立

史俊伟,刘松平,荀国立

(中航复合材料有限责任公司 检测与评估研究室,北京 101300)

碳纤维增强树脂基复合材料(carbon-fiber reinforced polymer composites,CFRP)以其优异的比强度、比刚度、轻量化、耐腐蚀性及疲劳性能已经广泛应用于航空航天等领域,并逐步由次承力结构发展应用到航空器的机翼、机身、垂尾等大型关键的主承力结构件,是实现航空器的轻量化和高性能化的主要发展方向[1-2]。

复合材料结构在制造过程中会受材料体系、成型工艺、结构特点等因素的影响,其内部会产生不同类型的工艺缺陷;同时在服役过程中,使用环境、应力集中和疲劳载荷等均会引起复合材料结构损伤,甚至给航空器造成灾难性的后果。可以说,复合材料结构内部缺陷是影响其整体性能和使用寿命的重要因素,建立可靠有效的检测方法是促进复合材料结构应用发展的关键技术[3-4]。

孔隙类型缺陷是复合材料结构中主要的缺陷类型之一,在尺寸量级、弥散性分布及微观形貌等特征与分层、富脂、夹杂、气孔等常规的宏观缺陷有着十分明显的区别。孔隙缺陷呈现出两个主要的特点[5]:一是其尺寸量级在10~100 μm,远远小于常规的宏观缺陷;二是其在材料内部呈现弥散性分布特征。这两点决定了复合材料中的孔隙缺陷的检测方法应有别于常规宏观缺陷的检测方法。常规宏观缺陷要求所采用的超声检测方法能够对缺陷尺寸和深度等信息给予定量检测,然而,对于孔隙类型的缺陷,通过超声检测往往无法对单一孔隙的尺寸进行定量检测,逐一对孔隙缺陷进行定量检测的成本太高,从孔隙对力学性能影响的角度来看,对弥散类孔隙缺陷整体含量的评估意义远大于对单个孔隙的过度化检测。所以,对于孔隙缺陷的超声检测方法应采用定性检测和定量评估的方法,定性检测是指能够对检出的疑似缺陷进行缺陷性质的判定,定量评估包括孔隙缺陷簇群的尺寸定量(dimension)和孔隙率(porosity)的评估定量。

超声检测是碳纤维复合材料孔隙率检测的主要方法[4],主要是基于孔隙对超声信号的影响,提取超声特征参数,建立特征参数与孔隙率的经验公式,得到孔隙率的数值化检测结果。受孔隙率影响的超声特征参数包括:超声衰减、声阻抗、声速、信号频谱、非线性系数等。林莉等[6]基于孔隙会改变材料的密度和声速的原理,建立了超声声阻抗Zc与孔隙率 p 的检测模型为 Zc= 15.64p2- 354p + 4812.2;陆铭慧等[7]和Ishii等[8]通过声速来检测孔隙率,需要指出的是获取声速特征值需要测量渡越时间,而由孔隙引起渡越时间的变化在ns级,对测量仪器精度的要求较高;陆铭慧等[9]针对经典非线性系数、改进型非线性系数以及衰减系数三个参量进行孔隙率评价的对比研究,指出非线性系数适用于低孔隙率的碳纤维层压板的孔隙率评价。Ki等[10]、何晓晨等[11]通过对背散射波进行频谱分析检测评估孔隙率,指出背散射波高频分量的峰值频率随孔隙率的增加呈指数下降。

孔隙率的检测和表征方法主要有:超声A-Scan、超声C-Scan、超声相控阵、瑞丽波以及数值化评估等。李钊等[12]基于穿透法建立了变厚度碳纤维复合材料孔隙率超声衰减模型,Okahara等[13]采用聚焦换能器对R区结构进行孔隙率检测,均指出基于平板建立的检测模型应用于变厚度或曲面结构的孔隙检测之前需要进行修正。李树健等[14]采用超声相控阵C扫描方式获取图像,并通过灰度化和二值化处理进行孔隙缺陷的定量表征。何方成等[15]采用超声C-扫描成像技术对树脂基复合材料孔隙率进行超声表征,探索了一种评定树脂基复合材料孔隙率的方法。马雯等[16]、陆铭慧等[7]分别以热压成型和RTM成型的玻璃纤维复合材料为研究对象,基于超声C-Scan研究了孔隙率对声速、声阻抗、反射系数及衰减系数等特征参数的影响,前者指出当孔隙率在0.976%~5.268%范围内时,平均超声衰减系数与孔隙率近似呈线性关系,后者则特别研究了超声衰减系数和非线性特征参数随孔隙率的变化规律。刘继忠等[17]、张翔等[18]、梁向雨等[19]从孔隙形态和孔隙尺寸的角度对含孔隙的复合材料进行模拟分析,并建立了孔隙率超声衰减模型。Je等[20]采用同侧发射-接收换能器产生瑞丽波进行孔隙率检测,指出瑞丽波对近表面材料内部孔隙具有较高的检测灵敏度。研究结果表明,材料的声学特征参数可有效地表征孔隙率,且孔隙率的检测方法与表征形式多种多样,其中基于超声衰减建立量化评估检测的超声检测方法是准确性高、易实现、成本低,工程化应用最广泛的碳纤维增强树脂基复合材料孔隙率评估方法。

通过对前人研究结果的分析,本文作者发现大部分的研究结果是采用某一种特定的检测方法实施复合材料孔隙率的检测与评估,缺乏不同检测方法之间检测能力的横向比较,可能会导致孔隙率评定结果的不一致。本工作通过工艺参数偏离的方法制备具有不同孔隙率含量的复合材料检测对比试块,以工程上最为广泛采用的超声反射法和超声穿透法检测孔隙率,进行超声A-Scan检测与超声C-Scan成像检测,从孔隙缺陷的检测分辨力、量化评估及可视化表征等多个方面,对比两种方法对碳纤维增强树脂基复合材料结构内部孔隙缺陷的定性检测与定量评估能力。

1 实验材料及方法

1.1 实验材料

采用中模高强碳纤维增强M21C环氧树脂单向带预浸料制备孔隙率超声检测对比试块,试块为层压板结构,尺寸为 100 mm × 80 mm × 4 mm,采用准各向铺叠 [45/0/- 45/90/45/0/-45/90/45/0/]s,单层厚度约为0.186 mm,共21层。试块采用真空袋-热压罐固化工艺,0%孔隙率试块采用标准固化工艺制备成型,含孔隙缺陷的试块采用固化工艺参数(压力、温度、成型时间等)偏离的方法制备成型,孔隙率级差0.0%~3.0%。

对比试块孔隙率的标定依据《GB/T 3365—2008碳纤维增强塑料孔隙含量和纤维体积含量试验方法》,在具备典型孔隙特征的对比试块周边区域进行取样,将材料沿不同截面(0°、 ± 45°、90°)剖开,经打磨和抛光后在金相显微镜下进行拍照观察,采用专用的金相分析软件进行全剖面统计,计算孔隙面积所占全统计视野面积的百分比,即采用金相显微统计复合材料孔隙率对比试块的面积孔隙率,以全覆盖的截面观测数据点作为统计基础数据,可以得到精度较高的孔隙率金相统计值,并以此作为试块的孔隙标定值。

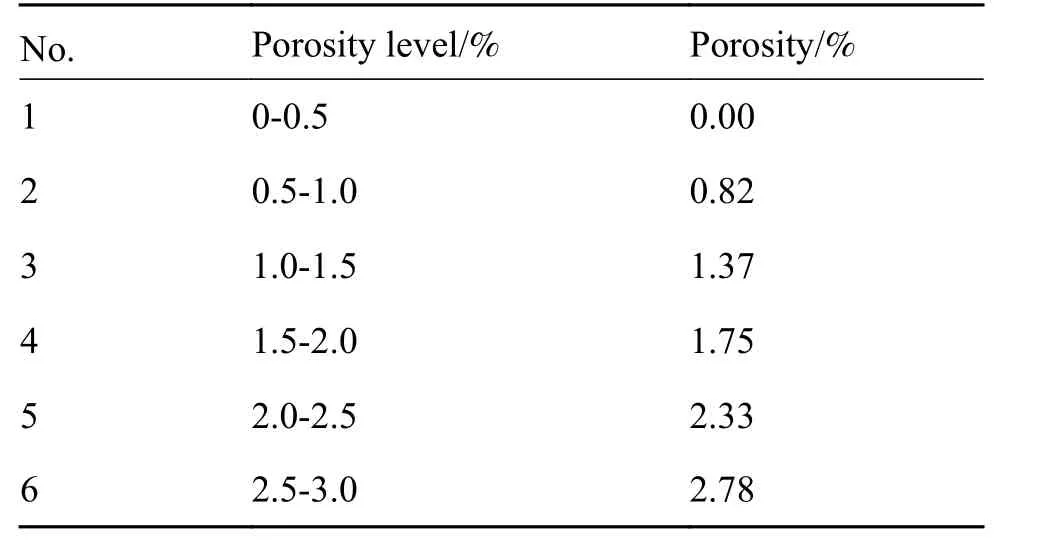

孔隙率超声对比试块按主次承力结构的验收等级划分特征孔隙级差(porosity level),孔隙率(porosity)由金相观察统计给出,如表1所示。

表1 孔隙率超声检测对比试块Table 1 Blocks for porosity measurement

1.2 设备及参数

超声反射法A-Scan检测采用MUT-1数字式复合材料超声检测仪及FJ高分辨率宽带窄脉冲超声换能器。超声换能器频率为5 MHz,换能器晶片直径为ϕ30 mm,焦距为 50 mm,焦柱直径为ϕ0.5 mm,聚焦声柱有效长度 > 10 mm,水程可调,脉冲回波信号特性:< 1.5周,具备良好的单周特性,与所采用的检测仪器匹配,其盲区不大于0.15 mm或单个复合材料铺层厚度。超声反射法C-Scan检测采用CUS-21J水浸式检测系统,底波幅值成像,扫描速率为 90 mm/s,步进为 1 mm,增益为 68 dB,扫描范围 100 mm × 80 mm。

超声穿透法A-Scan检测和C-Scan检测均采用MUI-21喷水式检测系统及高能量非聚焦脉冲超声换能器。该超声换能器具有穿透能力高、声波能量大、多周、声束非聚焦等特性,频率为5 MHz,换能器晶片为平面晶片,晶片直径为ϕ16 mm,声束扩散 > ϕ16 mm,喷水耦合,水程可调。C-Scan 检测为透射波幅值成像,扫描速率为50 mm/s,步进为1 mm,增益为 0 dB,扫描范围 100 mm × 80 mm。

1.3 实验方法

当超声波在复合材料中传播时,其声波能量会受到声束扩散、吸收、反射、散射等因素的影响而产生衰减,复合材料介质中出现不同含量的孔隙会加剧声波在孔隙缺陷周围的散射作用,通过建立声波衰减量与孔隙率的量化关系可建立复合材料孔隙率超声检测方法。

相关研究表明[4],声波衰减α与孔隙率之间的关系通常可表述为:

式中:k是关于超声频率f,孔隙大小d,孔隙形状s,以及孔隙分布l的函数量;通常与孔隙率p呈线性关系。

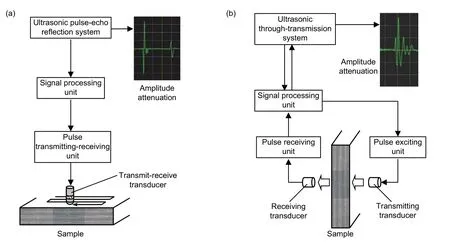

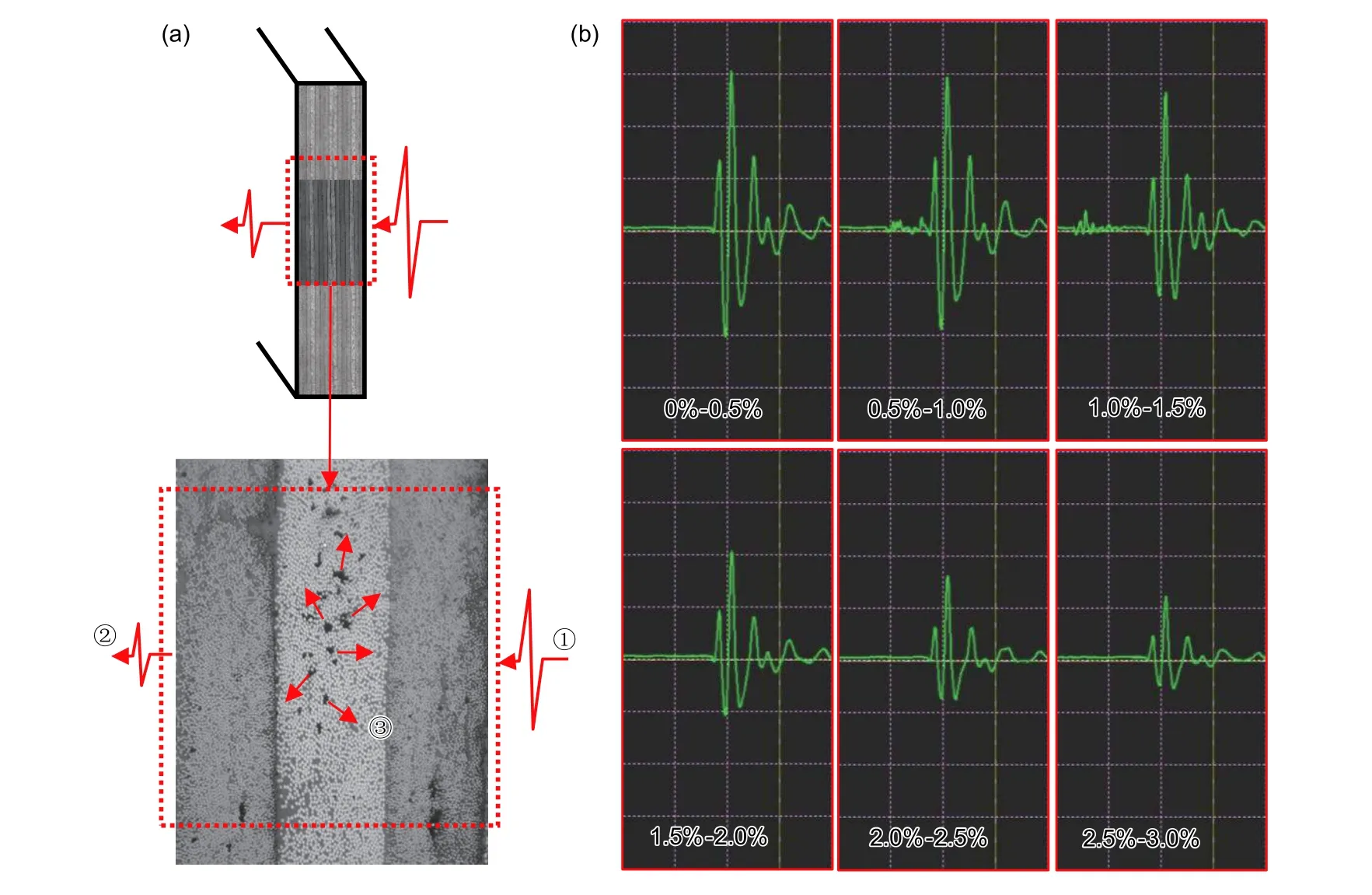

对于声波衰减α,通常采用超声反射法和超声穿透法测得,如图1(a)和(b)所示。超声反射法采用一个探头兼作发射和接收换能器,入射声波经由复合材料检测入射面传播到底面,再由底面反射回入射面,通过脉冲反射波的幅值、相位、时间渡越进行孔隙缺陷的检测和评估;超声穿透法采用双探头分别置于在复合材料两侧,一发一收,入射声波经由复合材料入射侧传播到接收侧,通过穿透声波的幅值衰减进行孔隙缺陷的检测和评估。

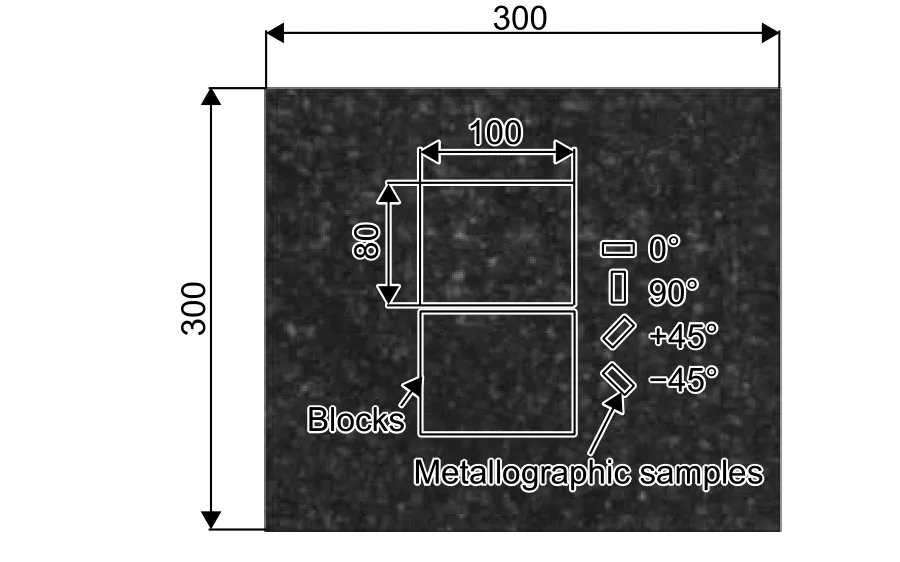

根据超声检测结果,在孔隙率分布均匀的区域进行4组金相取样,取样方向与0°纤维方向分布呈 0°、90°、+45°和–45°,如图 2 所示。依据 GB/T 3365—2008标准采用SHC-SV金相显微镜测定孔隙率,孔隙率p由视场内孔隙总面积占观察截面的百分比给出,计算4组金相取样的孔隙率平均值,并在100倍视场内观察孔隙的微观形貌特征,以验证超声检测结果的有效性。

2 结果与分析

2.1 超声 A-Scan 检测结果与分析

图1 孔隙率检测实验方法 (a)超声反射法;(b)超声穿透法Fig. 1 Experimental methods for porosity measurement (a)ultrasonic pulse-echo reflection method;(b)ultrasonic throughtransmission methods

图2 金相取样示意图(灰度分布图由超声C-Scan成像检测给出)Fig. 2 Metallographic sampling schematic(grey-distribution image obtained by ultrasonic C-Scan test)

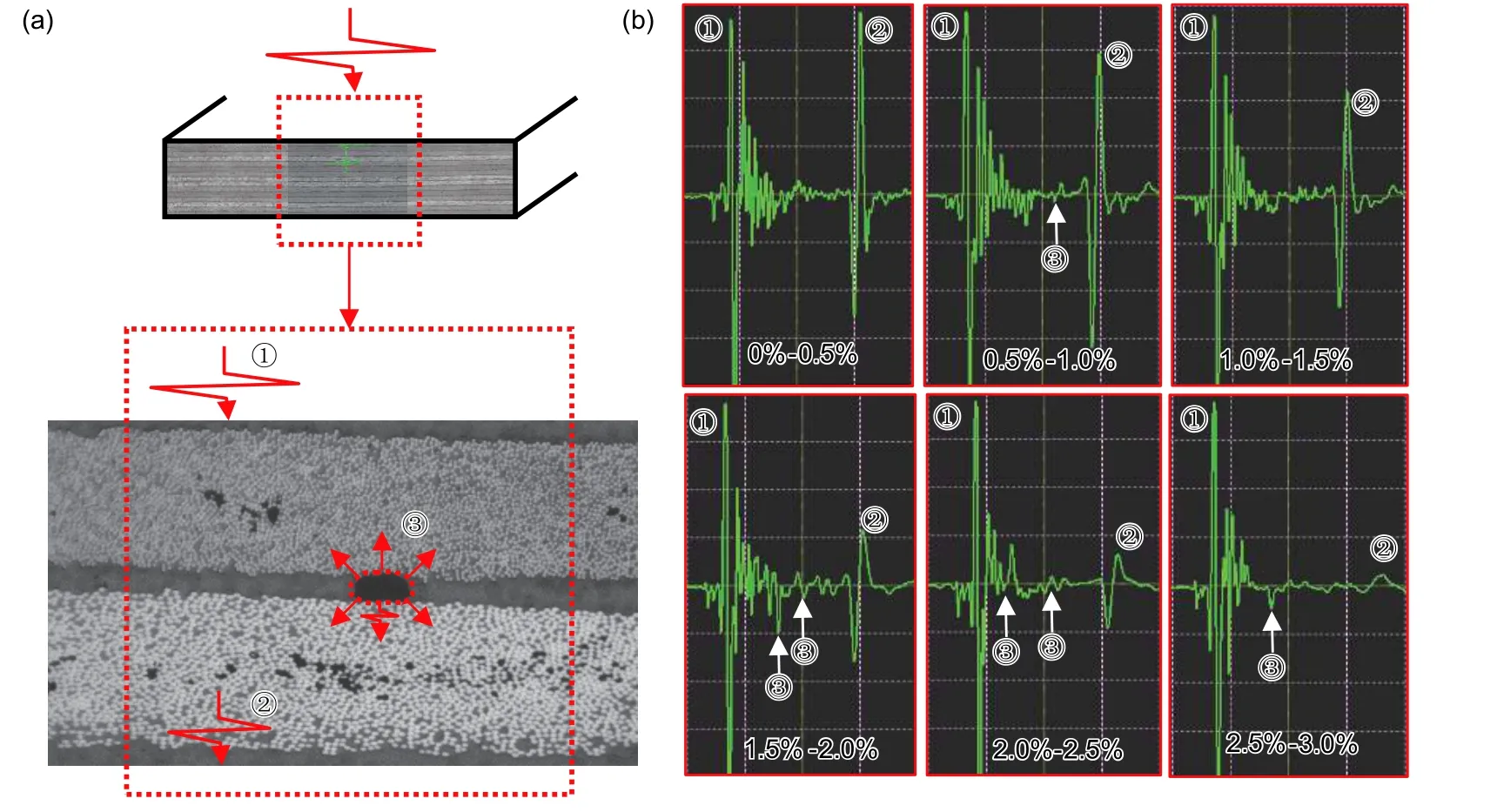

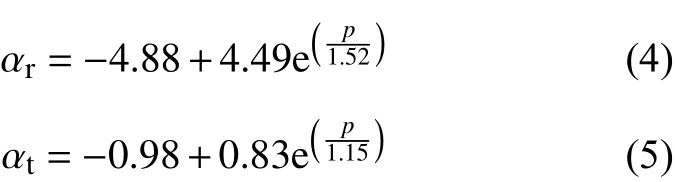

超声反射法典型A-Scan检测结果如图3所示。由脉冲超声换能器向复合材料内部发射入射声波如①,超声波在材料内部传播经由底面反射回至入射表面形成底面回波如②,当材料内部出现孔隙缺陷时,入射声波在孔隙缺陷周围发生或反射或散射或透射的复杂声学行为,缺陷所引起的反射声波、散射声波、透射声波如③,并造成底波能量衰减。由图3可见,不同的孔隙率级差与底波幅值呈现负相关性,可以通过底波幅值进行孔隙缺陷含量的定量评估;孔隙缺陷的相关信息隐含在A-Scan的特征波形①~②之间,因孔隙缺陷尺寸量级在10~100 μm,换能器的参数是识别孔隙缺陷重要影响因素,通常可以从孔隙缺陷波的时域分布、幅值、相位及随换能器移动所表现出的波形响应进行判别。

超声穿透法典型A-Scan检测结果如图4所示。由发射超声换能器向复合材料内部发射入射声波如①,超声波经由材料内部传播(穿透)至接收端,由接收超声换能器接收到透射波如②,当材料内部出现孔隙缺陷时,除材料本身所引起的衰减外,透射波②会因入射声波①在孔隙缺陷周围发生或反射或散射或透射的复杂声学行为而造成声波能量的损失,表现为透射波②幅值的降低。由图4可见,不同的孔隙率级差与透射波幅值呈现负相关性,可以通过透射波幅值进行孔隙缺陷含量的定量评估;单纯从透射波的波形信息中无法判定声波衰减来自孔隙缺陷或者其他类型的宏观缺陷或者材料本身,故采用超声穿透法无法进行孔隙缺陷的定性判定和识别。

通过对比超声反射法与超声穿透法对孔隙缺陷的A-Scan检测结果可知,虽然两种方法均基于特征波的能量衰减进行孔隙级差的数值评估,但超声反射法明显对孔隙缺陷更为敏感,对孔隙率的级差划分更为细致。

以0%孔隙率对比试块的特征波形幅值为基准,计算超声反射法与超声穿透法对于不同级差的孔隙对比试块的相对衰减dB值,其数学关系表述为:

式中:H0为0%孔隙率对比试块的特征波幅值占满屏的百分比,%;H为含孔隙缺陷的孔隙率对比试块的特征波幅值占满屏的百分比,%;α为相对衰减值,dB。

图3 超声反射法 (a)原理图;(b)典型 A-Scan 检测结果Fig. 3 Pulse-echo reflection method (a)schematic diagram;(b)typical A-Scan results

图4 超声穿透法 (a)原理图;(b)典型 A-Scan 检测结果Fig. 4 Through-transmission method (a)schematic diagram;(b)typical A-Scan results

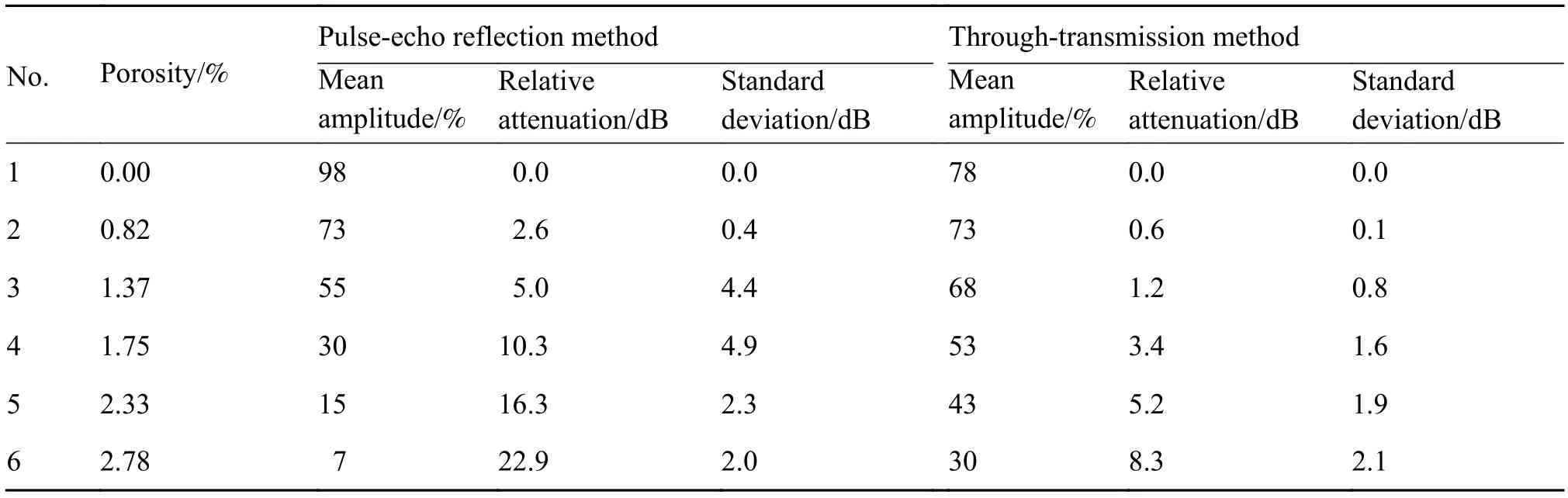

分别采用两种方法在6组孔隙率对比试块的有效检测区域内进行全覆盖的A-Scan检测,随机记录10个采样点处的特征波幅值,计算其特征波的平均幅值及标准差σ,计算不同级差的孔隙对比试块的相对衰减dB值,结合金相标定孔隙值,检测结果如表2所示。拟合得到M21C环氧树脂单向带预浸料复合材料层压板制件的孔隙率衰减评估曲线,如图5所示。单一的孔隙具有离散性和随机性,主要体现在大小不一、形貌各异、随机分布等,采用超声反射法和超声穿透法进行孔隙率的定量检测,是基于某一检测点处声柱范围内所有厚度的孔隙对声波的综合衰减效应,标准差可体现孔隙分布的均匀性。超声反射法采用聚焦换能器,其聚焦声柱直径为ϕ0.5 mm,声柱覆盖范围内孔隙数量较少,由孔隙的离散性(包括大小、位置、形貌)造成超声相对衰减的标准差就较大,当孔隙率增加至2.0%以上时,相对衰减的标准差降低,说明此时有效声柱覆盖范围内孔隙尺寸增大、数量增多、分布更密集,超声检测结果显得更均匀;超声穿透法采用非聚焦换能器,声柱 >ϕ16 mm,有效声柱覆盖范围内孔隙数量较多,由孔隙的离散性造成超声相对衰减的标准差较小。通过比较表2中超声反射法和超声穿透法的相对衰减的标准差也可说明,超声反射法对微小孔隙缺陷更敏感。

图5为两种方法测出的孔隙率衰减曲线。由图5可见,随着孔隙率的增加,特征波幅值相对于0%孔隙率试块时的衰减dB值呈现出指数形式的增加。对两种方法所得到的衰减曲线采用拟合公式为:

表2 两种方法的 A-Scan 检测结果对比Table 2 Comparisons between A-Scan results of two methods

图5 超声反射法和超声穿透法的孔隙率衰减曲线Fig. 5 Porosity attenuation curves for ultrasonic pulse-echoreflection and through-transmission methods

式中:α为两种方法中特征波幅值相对0%孔隙率时的衰减,dB;α0为常量;A为强度;t为增长幅度;p为孔隙率,%;

超声反射法与超声穿透法对孔隙率的指数拟合可分别表述为:

式中:αr为超声反射法中底波幅值相对0%孔隙率时的衰减,dB;αt为超声穿透法中透射波幅值相对0%孔隙率时的衰减,dB。

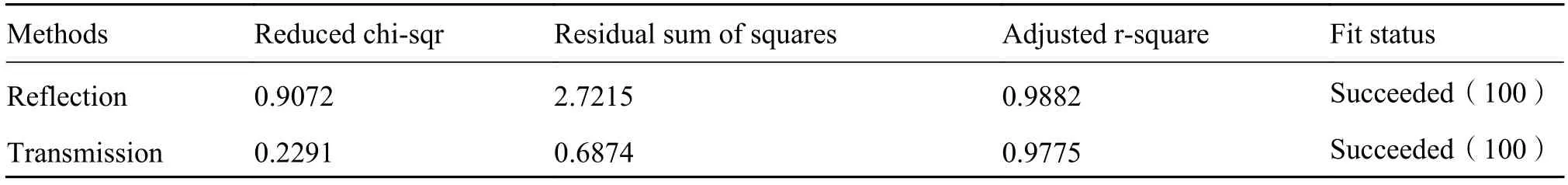

表3中对两种检测方法的指数拟合模型进行评估,分别给出了3个评价指标:误差平方和(reduced chi-sqr),决定系数(residual sum of squares)、校正决定系数(adjusted r-square)。超声穿透法的误差平方和较小,说明相比于超声反射法,超声穿透法更服从指数拟合模型;决定系数描述输入变量(孔隙率p)对输出变量(相对衰减α)的相关程度,值的范围为0~1,反射法拟合的决定系数大于1,说明其可能是多变量线性回归,这也印证了前文所述的声波的衰减不仅与孔隙率有关,还与超声频率f,孔隙大小d,孔隙形状s,以及孔隙分布l等多个变量相关[4];校正决定系数在0~1范围内越大,说明拟合程度越好,两种检测方法的校正决定系数均接近1,该指标表明两种方法较好地服从指数拟合模型。超声衰减α与孔隙率p关系的研究存在多种形式的拟合模型,例如高晓进等[21]建立了线性拟合模型α= 4.025 + 0.093p,周晓军等[22]建立了二次拟合模型α=C1+C2p+C3p2,刘继忠等[23]基于孔隙的形貌特征以孔隙率p= 1.5%为分界点进行分段拟合。本工作采用指数拟合模型,由评价指标可见该拟合模型具有一定的合理性,但由于超声衰减的影响因素较多,应采用孔隙率对比试块修正拟合模型来实施孔隙率检测与评估。

表3 两种方法的指数拟合优劣评价Table 3 Criterions of the advantages and disadvantages of the two methods of exponential fitting

2.2 超声 C-Scan 检测结果与分析

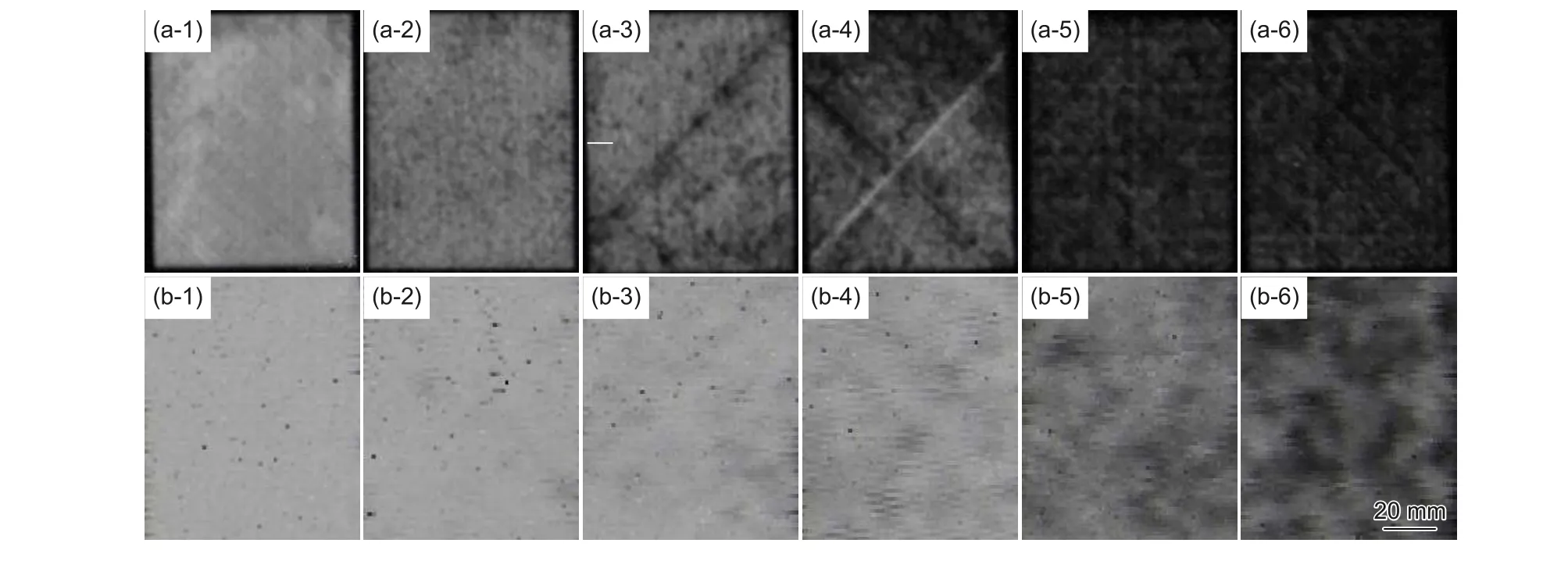

对6件孔隙率对比试块实施超声C-Scan扫描成像检测,可以直观地得到孔隙缺陷的分布特征及孔隙率的灰度成像表征。图6为两种方法超声C-Scan检测结果。

通过对比图 6(a)与(b)中的 C-Scan检测结果可知,两种方法均可以对不同含量的孔隙缺陷进行可视化表征,孔隙率与成像结果的灰度值具有相关性,孔隙率越高,成像结果的灰度越低,超声反射法的C-Scan成像结果具有更高的检测分辨率,这主要是因为超声反射法采用了聚焦换能器,具备更高的检测分辨率,而超声穿透法受收-发换能器对中和单倍水程的限制,采用非聚焦换能器,其检测分辨率较低。

超声C-Scan成像检测方法建立在A-Scan波形的基础上,将超声反射法中的底面回波幅值和超声穿透法中的透射波幅值表征为灰度级差,其关系为:

式中:g为底面回波幅值或透射波幅值所对应的灰度值;H0为0%孔隙率对比试块的特征波幅值占满屏的百分比,%;H为含孔隙缺陷的孔隙率对比试块的特征波幅值占满屏的百分比,%。

结合式(2)与式(3),则孔隙率可由成像结果灰度的明暗直观地表现出来,其对应关系可表述为:

图6 孔隙率 0%~0.5%(1),1.0%~1.5%(2),1.5%~2.0%(3),2.0%~2.5%(4),2.5~3.0%(5),2.5%~3.0%(6)对比试块的C-Scan检测结果 (a)基于超声反射法;(b)基于超声穿透法Fig. 6 C-scan results of test blocks with porosity of 0%~0.5%(1),1.0%~1.5%(2),1.5%~2.0%(3),2.0%~2.5%(4),2.5~3.0%(5),2.5%~3.0%(6) (a)ultrasonic pulse-echo reflection method;(b)ultrasonic through-transmission method

因为孔隙缺陷具有离散分布的特点,对比试块上每点的孔隙率评估值在其孔隙级差范围内呈现正态分布的规律。扫查过程中由设备自动记录检测点处的界波幅值和底波幅值,每块样品截取数据点中段的100组检测点作为有效区域的数据点,绘制其灰度值的概率密度曲线。根据式(6)所述,成像灰度值与孔隙率存在一一对应的关系,所以对比试块上每点的孔隙率评估值在其级差范围内的分布可以映射到成像灰度值在其灰度范围内的分布,则其分布函数可表述为:

对比试块的孔隙率评估值近似服从正态分布的分布规律,其概率密度曲线可表述为:

式中:μ为对比试块所有采样点的孔隙率均值,%,该值通常可根据金相标定的孔隙率进行适当调整;σ为对比试块所有采样点的孔隙率方差,%2,该值描述了对比试块中孔隙率评估值的离散程度。

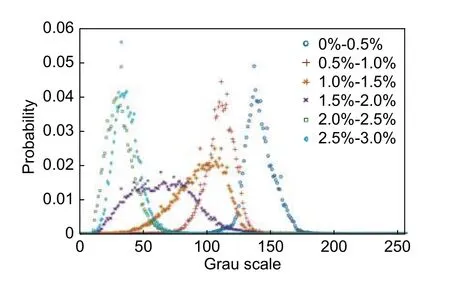

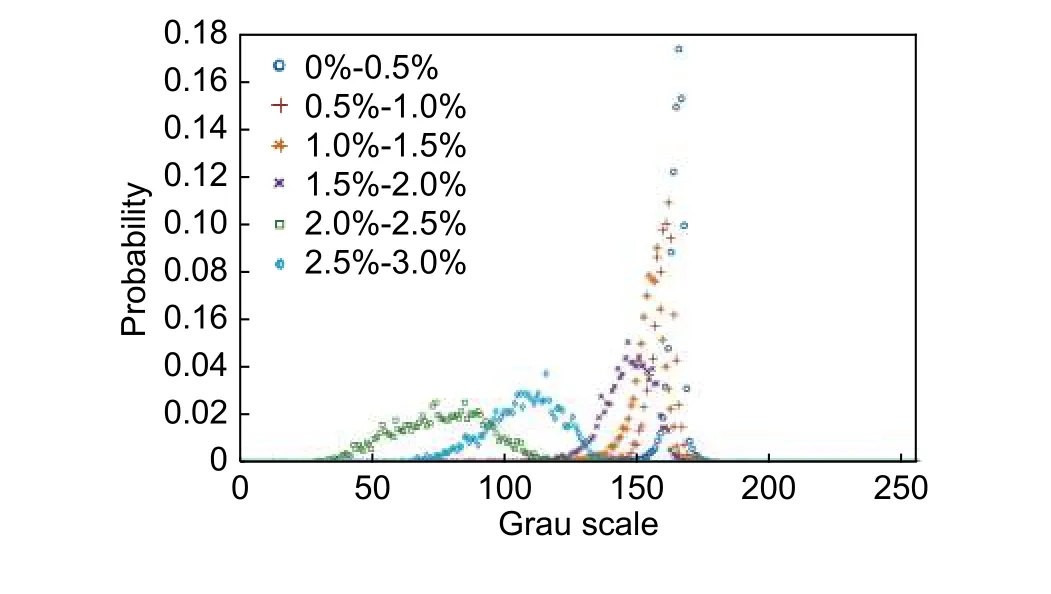

图7和图8分别为采用两种检测方法所得到的6件孔隙率对比试块的孔隙率评估值的概率密度曲线。可见,随着孔隙率的增加,孔隙缺陷的尺寸、位置及形貌表现出更大的离散性。需要指出的是,在图7中,5#和6#试块所表现出的离散性小于3#和4#试块,这是因为由于高孔隙率所引起超声反射法的声波衰减过高,导致其对2.0%~3.0%级差范围内的孔隙率评估能力不足;从图8中可以看到,5#和6#试块的孔隙率评估值的离散性是大于3#和4#试块的。

图7 基于超声反射法的孔隙率概率分布曲线Fig. 7 Porosity probability distribution curves obtained by ultrasonic pulse-echo reflection method

图8 基于超声穿透法的孔隙率概率分布曲线Fig. 8 Porosity probability distribution curves obtained by ultrasonic through-transmission method

当孔隙率级差分布在0%~2.0%之间时,超声穿透法对于1#~3#对比试块的孔隙率概率分布曲线几乎重合,无法实现该级差范围内的孔隙率超声评估,而超声反射法对于孔隙类型缺陷具有较高的分辨能力,其入射声波对孔隙引起的衰减十分敏感,所以超声反射法对0%~2.0%范围内的孔隙率级差的分辨能力要优于超声穿透法。当孔隙率级差分布在2.0%~3.0%之间时,超声反射法的反射波受孔隙缺陷的影响而幅值变低,对5#和6#对比试块的孔隙率的概率分布曲线几乎重合,说明超声反射法对于高孔隙率的复合材料层压板的孔隙率评估能力较弱,而超声穿透法因其透射波的声波能量较强,能够有效地穿透高孔隙率的复合材料层压板,分辨其孔隙率级差。

2.3 金相结果与分析

孔隙类型缺陷在尺寸量级、分布位置以及微观形貌等与分层、富脂、夹杂等常规的宏观缺陷有着十分明显的细观区别。图9为孔隙率对比试块周边进行金相取样所得到的孔隙微观形貌观察结果。超声的衰减与孔隙率的增加具有相关性,由金相结果可以验证孔隙率超声检测结果的正确与否。由图9可见,根据孔隙位置和形貌的不同,孔隙主要分为两类:层间孔隙和层中孔隙。层间孔隙分布在铺层间的树脂富集区,尺寸量级为10~100 μm,当孔隙率较低时,呈椭球形,长宽比约为1,如图9(b)所示,随着孔隙率的增加,层间孔隙宽度方向受纤维的约束,长度方向沿树脂层生长,呈扁长的分层状,如图 9(c)~(e)所示;层中孔隙分布在铺层中的纤维与树脂的截面,尺寸量级为1~10 μm,当孔隙率较低时,呈离散的点状,如图9(c)~(e)所示,随着孔隙率的增加,层中孔隙受纤维束的约束会产生聚集效应,当金相观察截面与纤维方向平行时,可见层中孔隙沿纤维方向生长,呈柱状,甚至形成分层,如图9(f)所示。

图9 不同孔隙率下孔隙的微观形貌Fig. 9 Metallographic images of laminates with various porosity (a)p = 0.00%;(b)p = 0.82%;(c)p = 1.37%;(d)p =1.75%;(e)p = 2.33%;(f)p = 2.78%;

基于超声衰减来评估CFRP复合材料的孔隙率是区域内超声检测的数值统计结果,当孔隙率评估值相近时,由于孔隙缺陷大小不一、形貌各异、随机分布等细观特征,单一孔隙缺陷具有随机性,孤立的检测孔隙缺陷(类似于检测宏观缺陷一样,检测孔隙缺陷的大小、深度等)或者只进行孔隙率的数值评估,均会对孔隙的超声检测结果造成较大的误差。例如,通过超声衰减值测得不同的CFRP复合材料层压板具有相近的孔隙率,但孔隙沿厚度方向分布不均匀,而密集分布的孔隙往往是CFRP复合材料性能的薄弱区域,此时采用超声穿透法无法获得孔隙沿厚度方向的分布信息,因此采用具有较高分辨率的超声反射法会得到比较理想的检测结果。

3 结论

(1)通过采用超声反射法和超声穿透法对碳纤维增强树脂基复合材料中孔隙缺陷进行A-Scan检测与C-Scan检测,对于孔隙缺陷的定性识别和对孔隙率的数值评估,两种方法的检测结果基本相符合,对于孔隙缺陷含量的趋势判定相一致。

(2)超声反射法对孔隙缺陷具备更高的检测灵敏度,对孔隙率级差的数值评估具备更细致的划分能力,孔隙细节方面的信息隐含在A-Scan的特征波形,为孔隙缺陷的识别提供更多的判据。

(3)超声穿透法具备更高的声波穿透能力(超声C-Scan检测中,超声反射法对应的增益为68 dB,而超声穿透法对应的增益为0 dB),适用于高孔隙率级差或大厚度或高衰减材料的复合材料制件的孔隙检测与评估。