基于数字图像相关的预腐蚀2024-T4铝合金疲劳开裂实验

2020-04-11宋海鹏刘长春

宋海鹏,刘长春

(中国民航大学 中欧航空工程师学院,天津 300300)

随着老龄飞机数量的不断增加,航空材料的腐蚀疲劳及其对飞机结构完整性的影响受到越来越多的关注[1]。铝合金(AA)由于强度高、质量轻而被广泛用于飞机的机身框架和机翼蒙皮[2-4]。然而,铝合金对腐蚀环境很敏感,局部腐蚀容易促进飞机部件在疲劳载荷下的裂纹萌生和扩展[5-7]。为了保证飞行安全,开展局部腐蚀铝合金疲劳失效研究十分必要。

近年来,局部腐蚀铝合金损伤失效数值模拟受到广泛关注。Pidapatri等利用有限元方法分析铝合金腐蚀坑周围的应力分布,结果表明最高应力水平随腐蚀时间的延长而增加[8]。Hu等提出了一种考虑弹塑性损伤累积的连续损伤力学方法来预测AA2024-T32的腐蚀疲劳寿命[2]。McMurtrey等采用线弹性断裂力学模型,结合腐蚀修正等效初始缺陷尺寸,预测了变幅载荷下腐蚀铝合金AA7075-T6511的疲劳寿命[9]。Wang等基于 Willenborg-Chang准则的裂纹扩展累积方法用于评估AA7050-T7451 的腐蚀-疲劳寿命[10]。

与此同时,研究者通过各种实验技术对局部腐蚀铝合金疲劳裂纹的萌生和扩展进行了实验研究。Rokhlin等基于断口形貌观察分析裂纹萌生特征,表明AA2024-T311疲劳裂纹在最深的腐蚀坑处萌生[11]。Kim利用同样的方法,观测到在AA7075-T6511试件中,疲劳裂纹萌生于腐蚀坑汇聚的地方[12]。为了确定裂纹萌生时间,Walde等在疲劳过程中对预腐蚀AA2024-T3进行中断实验,结果表明,在施加循环载荷后裂纹立即成核[13]。Jones等使用数字视频技术研究了凹坑到裂纹的转变过程,结果表明在确定裂纹形核的时间和位置方面,凹坑的表面积、凹坑密度与坑的深度一样重要[14]。Burns等研究发现腐蚀坑到裂纹的转变取决于腐蚀坑的微观特征以及施加的疲劳应力水平[15]。Burns利用裂纹表面标记带法分析预腐蚀AA7050-T7451试件的裂纹扩展速率,结果显示裂纹扩展速率在不同腐蚀形态下收敛到可比值[16]。Li等通过扫描电子显微镜原位疲劳实验研究了预腐蚀对AA6151-T6疲劳裂纹扩展的影响[17]。Joshi等利用光学显微镜观察了预腐蚀AA7075-T6的短裂纹扩展。结果表明,在盐水条件下,短裂纹扩展寿命约为环境空气下的5~8倍[18]。

然而,目前尚缺乏对预腐蚀铝合金疲劳破坏过程的全场定量观测,以分析预腐蚀铝合金开裂行为的时空特征。数字图像相关(DIC)是一种基于图像分析获取材料表面变形信息的光学测量方法,能有效用于观测材料在不同工况下的变形破坏规律[19-20]。最近,本文作者利用该方法成功观测了预腐蚀铝合金的损伤演化和裂纹扩展[21]。本工作的侧重点是进一步通过该方法研究不同载荷条件下预腐蚀2024-T4铝合金疲劳裂纹的萌生和扩展。为此,对预腐蚀的AA2024-T4试样进行了三种不同的最大应力水平和应力比的恒幅疲劳实验。DIC用于获取疲劳过程中的应变场,直观地显示试样裂纹的萌生和扩展直至失效;进一步通过扫描电镜观察由DIC确定的关键损伤区域的断口,进而分析微裂纹萌生特征;结合应变场演变和断口形貌分析,探讨预腐蚀铝合金在不同加载条件下的疲劳开裂行为。

1 实验材料与方法

1.1 实验材料及试件

实验材料是6 mm厚的轧制铝合金2024-T4板材。化学成分(质量分数/%)为 3.77 Cu、1.76 Mg、0.5 Si、0.5 Fe、0.37 Mn、0.15 Ti和 92.95 Al。试样制备过程包括机械加工、预腐蚀、清洗和制斑喷漆。首先,沿着轧制方向截取狗骨形试样,尺寸如图1所示。测得该材料的单轴拉伸屈服强度为352 MPa,抗拉强度为 492 MPa。其次,将所有试样均匀浸入标准剥落腐蚀溶液中96 h,以产生预腐蚀损伤。腐蚀液由以下方法配制,将氯化钠(NaCl)234 g,硝酸钾(KNO3)50 g 和硝酸(HNO3)6.3 mL与蒸馏水混合稀释至1 L。然后对预腐蚀样品进行超声波清洗,去除表面腐蚀产物。在试样表面观察到典型的腐蚀形态,如图1所示。最后,在样品表面用哑光漆制备随机黑白散斑,便于DIC分析。

1.2 实验流程

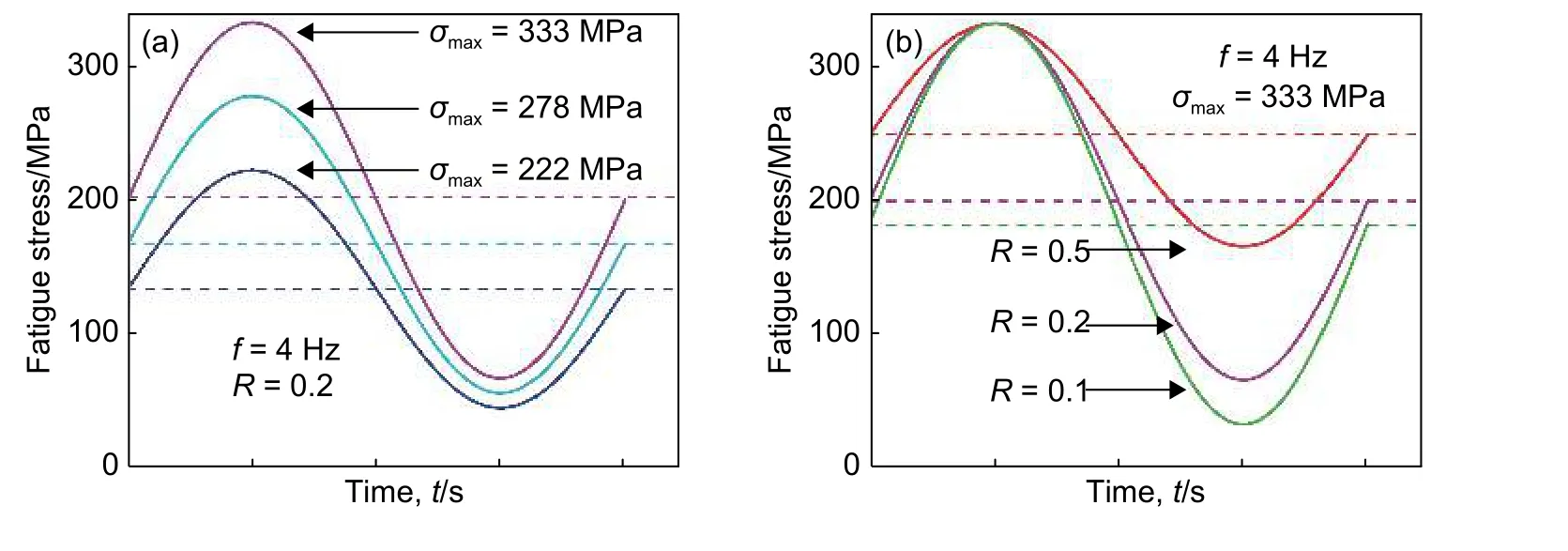

利用Instron-8803疲劳试验机,在室温下对预腐蚀试样进行两组不同最大应力水平和应力比的疲劳实验,如图2所示。在第一组中,设置最大应力为 222 MPa,278 MPa 和 333 MPa,分别对应于抗拉强度的45%,58%和68%,设置应力比R为0.2。在第二组中,应力比R设置为0.1,0.2和0.5,并将最大应力设置为常数333 MPa。所有测试的加载频率f均为4 Hz。每种加载条件进行三次重复实验。

图1 试件尺寸及表面预腐蚀形貌Fig. 1 Specimen size and surface pre-corrosion morphology

图2 加载曲线示意图 (a)不同应力水平加载波形;(b)不同应力比加载波形Fig. 2 Schematic diagram of fatigue waveforms ( a) applied fatigue stress waveforms for different maximum stresses;(b)applied fatigue stress waveforms for different stress ratios.

在疲劳加载过程中,通过商业软件VIC-3D拍摄指定疲劳周期零载荷水平下试样表面的双目图像。为了确保捕获散斑图像的质量,在拍摄图像时临时中断加载并降至零载荷。相机分辨率为1524 ×3205像素。测试结束后,通过VIC-3D软件对采集到的试件双目图像序列进行处理得到应变场。设置计算的子集大小为27 × 27像素,步长为5像素。

2 结果与分析

2.1 疲劳寿命分析

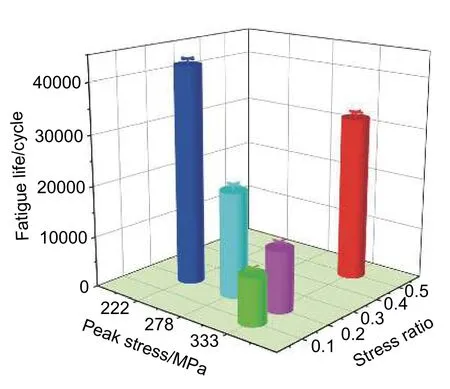

图3为不同加载条件下预腐蚀试样对应的实测疲劳寿命。由图3可以看出,对于相同的应力比0.2,在最大应力分别为 222,278 和 333 MPa情况下,平均疲劳寿命分别为42742,20534和12004周次。与最大应力222 MPa相比,最大应力为278 MPa和333 MPa加载试样的平均疲劳寿命分别降低了52%和72%。对于相同的最大应力333 MPa,在应力比分别为0.1,0.2和0.5情况下,平均疲劳寿命分别为9158,12004和32081周次。与应力比为0.5的试样相比,应力比为0.2和0.1的试样的平均疲劳寿命分别降低了62.5%和71.4%。这些实验结果清楚地表明,最大应力和应力比对预腐蚀AA2024-T4的疲劳性能存在重要影响。

图3 不同加载条件下的疲劳寿命Fig. 3 Measured fatigue lives of pre-corroded specimens under different loading conditions

2.2 基于 3D-DIC 的裂纹萌生和扩展研究

为了进一步描述预腐蚀试样中宏观裂纹萌生和扩展的时空演化特征,用3D-DIC计算了在特定疲劳循环中对应于零载荷水平时试样的最大拉伸应变场。图 4 给出了在应力水平 σmax= 222 MPa,R = 0.2时预腐蚀试样的典型DIC结果。在30000个周期之前没有观察到明显的应变集中(图4(a))。随着循环次数增加到42200次,在试样的左边缘出现一个应变局部化区域(图4(b),由白色箭头指示),反映出损伤已经逐渐局部化,并导致裂纹萌生。从关键损伤区Ⅰ1的放大视图中,检测到与垂直方向(加载方向)方向呈63°角的裂纹。结果表明,裂纹萌生区域远离试样长度方向的中间位置(对应于最小横截面面积),表明腐蚀损伤对疲劳裂纹萌生位置有显著影响。考虑到裂纹闭合效应会对疲劳裂纹长度测量产生一些不利影响[22],这里仅通过DIC识别裂纹的起始和方向,在今后的工作中将通过微观DIC对裂纹长度和裂纹闭合进行更深入的分析。裂纹随着疲劳循环次数的增加而同时扩展(图4(c)和(d))。应变场演化表明,裂纹的长度和宽度变得越来越大,导致43371周次时试件断裂(图 4(e))。

图 5 显示了在应力水平 σmax= 278 MPa,R =0.2时试样中最大拉伸应变场的演变。局部损伤区域在 18000次循环之前不明显(图 5(a))。在18600次循环后,在试样的左边缘观察到一个应变集中区域Ⅱ1,它具有明显高于其他区域的应变值(图5(b),如箭头所指),这表明裂纹已经在该区域(远离试样的中间长度位置)开始萌生。裂纹取向与垂直方向成61°角。与222 MPa的最大应力相比,较高的最大应力导致疲劳裂纹过早出现。裂纹在疲劳载荷作用下从18900周次到19100周次快速增长(图 5(c)和(d)),并导致试样在 19136 周次时断裂(图 5(e))。与最大应力为 222 MPa的情况类似,单裂纹萌生并主导了整个破坏过程。

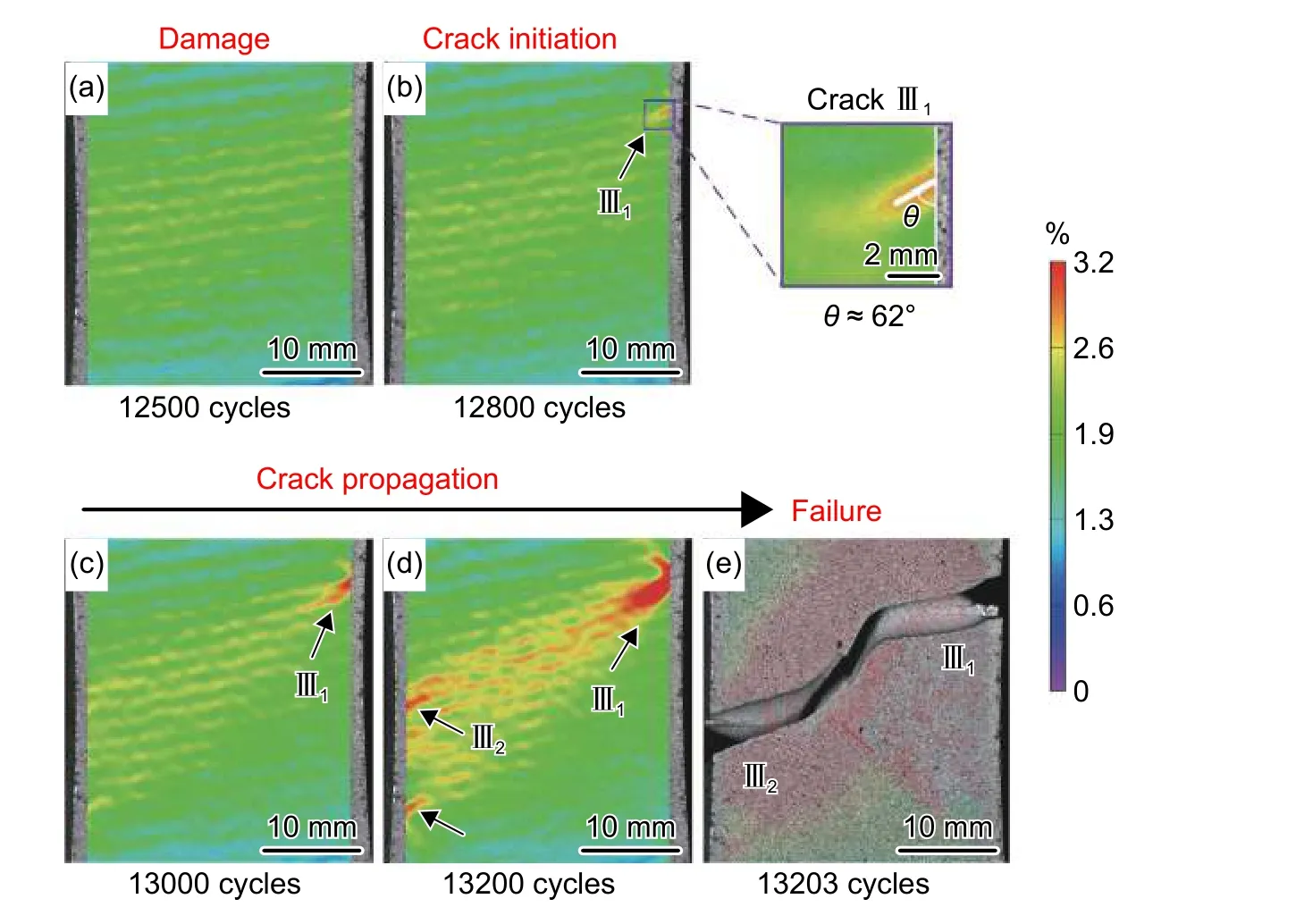

对于应力水平为 σmax= 333 MPa,R = 0.2 的试样,图6所示的应变云图反映了疲劳裂纹的萌生和扩展。在损伤累积和局部化后,经过12800次循环,在试样右边缘的Ⅲ1区域形成了裂纹(图6(b))。如第Ⅲ1区的放大视图所示,裂纹方向与垂直方向成62°的夹角。随着疲劳循环次数的增加,裂纹逐渐扩展(图6(c)),红色应变集中区反映了这一点。在13200周次疲劳循环后,一些其他裂纹也在试样的左侧边缘成核(图6(d),由白色箭头指示)。起源于Ⅰ1和Ⅰ2区域的两个主裂纹的快速扩展和结合导致了最终的失效(图 6(e))。

图4 应力水平为222 MPa,应力比为0.2条件下的预腐蚀铝合金损伤演化、裂纹萌生与扩展 (a)30000周次;(b)42200周次;(c)42800周次;(d)43300周次,(e)43371周次Fig. 4 Evolution of maximum tensile strain,visualization of damage,crack initiation and propagation in pre-corroded aluminum alloy at a stress level of σmax = 222 MPa,R = 0.2 (a)30000 cycles;(b)42200 cycles;(c)42800 cycles;(d)43300 cycles;(e)43371cycles

图5 应力水平为 278 MPa,应力比为 0.2条件下的预腐蚀铝合金损伤演化、裂纹萌生与扩展 (a)18000周次;(b)18600周次;(c)18900周次;(d)19100周次;(e)19136周次Fig. 5 Evolution of maximum tensile strain,visualization of damage,crack initiation and propagation in pre-corroded aluminum alloy at a stress level of σmax = 278 MPa, R = 0.2 ( a) 18000 cycles; ( b) 18600 cycles; ( c) 18900 cycles;(d)19100 cycles;(e)19136 cycles

图6 应力水平为 333 MPa,应力比为 0.2条件下的预腐蚀铝合金损伤演化、裂纹萌生与扩展 (a)12500周次;(b)12800周次;(c)13000周次;(d)13200周次;(e)13203周次Fig. 6 Evolution of maximum tensile strain,visualization of damage,crack initiation and propagation in pre-corroded aluminum alloy at a stress level of σmax = 333 MPa, R = 0.2 ( a) 12500 cycles; ( b) 12800 cycles; ( c) 13000 cycles;(d)13200 cycles;(e)13203 cycles

图7 应力水平为 333 MPa,应力比为 0.1条件下的预腐蚀铝合金损伤演化、裂纹萌生与扩展 (a)9000周次;(b)10000周次;(c)10200周次;(d)10400周次;(e)10469周次Fig. 7 Evolution of maximum tensile strain,visualization of damage,crack initiation and propagation in pre-corroded aluminum alloy at a stress level of σmax = 333 MPa, R = 0.1 ( a) 9000 cycles; ( b) 10000 cycles; ( c) 10200 cycles;(d)10400 cycles;(e)10469 cycles

图 7 显示了对应于 σmax= 333 MPa,R = 0.1 应力水平的应变场演变。9000次循环之前应变场相对均匀(图7(a))。然后,在加载至10000次时(图7(b)),在试样的左边缘(分别位于下部和中部,由白色箭头指示)出现两个相邻的应变集中区域Ⅳ1和Ⅳ2,表明两个裂纹已经在这两个区域中成核。其中Ⅳ1区(应变相对较大的区域)萌生的裂纹与垂直方向呈60°角。这两个裂纹随着疲劳周期的增加而持续增长(图 7(c),(d))。可以发现,这两个相邻的裂纹是相互竞争的关系,并且Ⅳ1区的裂纹扩展速率明显快于Ⅳ2区。最后,萌生于关键损伤区Ⅳ1的裂纹快速扩展导致最终失效(图7(e)),而另一个裂纹没有进一步扩展。

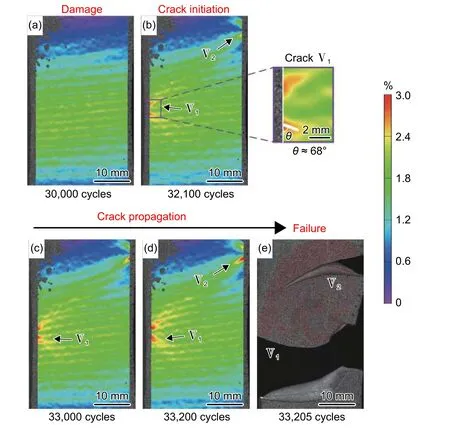

对于 σmax= 333 MPa,R = 0.5 时的应力水平,应变场如图8所示。在疲劳载荷作用下的损伤累积后,在32100次循环时试样的两侧分别出现两个应变集中区Ⅴ1和Ⅴ2,表明两个裂纹在这两个区域开始萌生(图8(b)中的箭头所示)。位于试样中部的Ⅴ1区应变相对大于位于上部的Ⅴ2区,并且Ⅴ1区的裂纹方向与垂直方向成68°角。此后,这两个裂纹随着加载继续增长(图 8(c)和(d))。源自区域Ⅴ1的裂纹的快速扩展导致最终失效(图8(e))。值得注意的是,来自Ⅴ2区的裂纹同时扩展,并导致了较大的二次断裂。

2.3 断口形貌分析

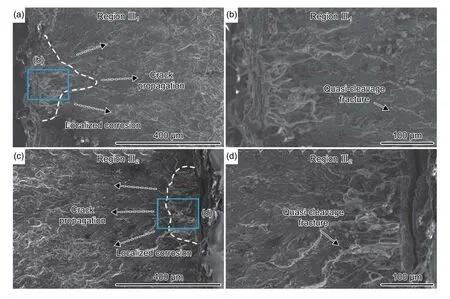

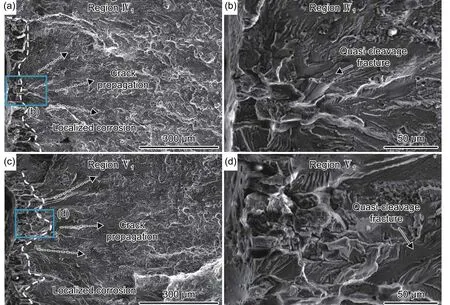

如上所述,通过DIC结果确定了促进疲劳裂纹萌生的关键损伤区域。为了进一步分析失效特征,进行了断口分析,给出了微观断裂特征,重点分析疲劳裂纹萌生部位。图9、图10和图11显示了与图4、图5、图6、图7和图8相对应的失效试样的典型断裂形态。观察到典型的河流模式以追踪裂纹起始位置和裂纹扩展方向。发现疲劳裂纹起源于试样边缘的局部腐蚀区域,表明局部腐蚀的存在导致应力集中促进裂纹萌生。裂纹从萌生源向周围区域径向扩展。从裂纹萌生区的扩大视图来看,在疲劳裂纹源区(局部腐蚀)处观察到典型的准解理断裂特征,表明腐蚀引起了明显的材料氢脆现象。

2.4 断裂过程分析讨论

图8 应力水平为 333 MPa,应力比为 0.5条件下的预腐蚀铝合金损伤演化、裂纹萌生与扩展 (a)30000周次;(b)32100周次;(c)33000周次;(d)33200周次;(e)33205周次Fig. 8 Evolution of maximum tensile strain,visualization of damage,crack initiation and propagation in pre-corroded aluminum alloy at a stress level of σmax = 333 MPa,R = 0.5 (a)30000 cycles;(b)32100 cycles;(c)33000 cycles;(d)33200 cycles;(e)33205 cycles

图9 预腐蚀试件的典型断口形貌 (a),(b)应力水平为 222 MPa,应力比为 0.2;(c),(d)应力水平为278 MPa,应力比为 0.2Fig. 9 Fracture morphology of pre-corroded aluminum alloy (a),(b)σmax = 222 MPa,R = 0.2;(c),(d)σmax = 278 MPa,R = 0.2.

图10 应力水平为333 MPa,应力比为0.2条件下预腐蚀试件的典型断口形貌 (a),(b)区域Ⅲ1断口特征及局部放大形貌;(c),(d)区域Ⅲ2断口特征及局部放大形貌Fig. 10 Fracture morphology of pre-corroded aluminum alloy at a stress level of σmax = 333 MPa,R = 0.2. (a),(b)regionⅢ1 and enlarged view;(c),(d)region Ⅲ2 and enlarged view

疲劳裂纹起源于局部腐蚀区域,并伴随着典型的准解理断裂特征的现象,与文献[15,23-25]中报道的结果相一致,揭示了局部腐蚀的应力集中加速了裂纹的萌生,并且预腐蚀导致了铝合金的氢脆。本工作进一步通过DIC应变图研究了预腐蚀铝合金在不同加载条件下疲劳裂纹萌生和扩展的时空特征。结果表明,试件边缘局部腐蚀对疲劳裂纹萌生位置有显著影响。大多数裂纹萌生源都位于远离试件中间长度的位置,与中间长度位置相比,萌生源区的应力相对较小。这些现象表明,腐蚀损伤可以明显改变疲劳裂纹的形核位置。此外,通过DIC识别的裂纹方向与加载方向的角度范围为60°~68°,表明疲劳裂纹扩展的早期阶段可以用KⅠ/KⅡ混合模式来描述。已有大量基于断裂力学[9,23,26-27]预测预腐蚀铝合金疲劳寿命的建模工作。然而,这些工作没有考虑混合型开裂行为。本工作实验中的观察结果可以为通过考虑混合型断裂来改进建模工作提供实验参考。

图11 预腐蚀试件的典型断口形貌 (a),(b)应力水平为 333 MPa,应力比为 0.1;(c),(d)应力水平为 333 MPa,应力比为0.5Fig. 11 Fracture morphology of pre-corroded aluminum alloy (a),(b)σmax = 333 MPa,R = 0.1;(c),(d)σmax = 333 MPa,R = 0.5.

此外,本工作实验中观察到了四种典型的断裂模式:单一裂纹模式、多裂纹联合、多裂纹竞争和多裂纹平行扩展模式。单一裂纹模式如图4和图5所示,发生在相对较低的最大应力水平。在这种模式下,只有一条裂纹起源于局部腐蚀,并随着疲劳周期的增加而沿一定角度扩展,直至断裂。在相对较高的最大应力水平下,发现多个裂纹在试样边缘的不同区域萌生,如图7、图8和图9所示,这可以区分为多裂纹联合、多裂纹竞争和多裂纹平行扩展模式。对于多裂纹联合模式,发现多个裂纹在不同区域同时萌生和扩展,两个萌生于关键损伤区的主裂纹联合导致最终失效。对于多裂纹竞争模式,两个或两个以上的裂纹在相邻区域产生,但只有一个最终形成主裂纹并导致失效。对于多裂纹平行扩展模式,发现多个裂纹在没有交互作用的情况下同时平行扩展。实验结果表明,不同模式下的断裂路径有很大差异。这些断裂模式是由加载条件的耦合效应和关键损伤区域的相对位置决定的。较高的最大应力水平促进了多重裂纹的萌生,这与文献[28]中报道的发现一致。关键损伤区域的相对位置与局部腐蚀的分布有关,对断裂模式有重要影响。例如,如图7所示,两个裂纹在相邻区域开始萌生,观察到一个裂纹的快速增长明显抑制了另一个裂纹的扩展。

3 结论

(1)采用DIC应变图和SEM断口形貌研究2024-T4铝合金在三种最大应力和应力比下的失效过程。表明最大应力和应力比对预腐蚀AA2024-T4的疲劳性能有明显影响。

(2)局部腐蚀穿透试样边缘,促进疲劳裂纹萌生,显著影响裂纹的形核位置、裂纹取向和断裂方式,并伴随材料脆化。

(3)通过DIC识别的裂纹方向与加载方向之间夹角为60°~68°,表明疲劳裂纹扩展的早期阶段可以用KⅠ/KⅡ混合模式描述。

(4)观察到四种典型的断裂模式:单裂纹断裂、多裂纹合联合、多裂纹竞争和多裂纹平行扩展,它们是由加载条件和关键损伤区域的相对位置决定的。