液压阀芯表面制备Cr/CrN复合涂层及其可靠性研究

2020-04-10蹤雪梅杨梦梦

冯 森,刘 威,蹤雪梅,杨梦梦,郭 飞

(1.江苏徐工工程机械研究院有限公司,江苏 徐州 221004;2.高端工程机械智能制造国家重点实验室,江苏 徐州 221004)

引言

液压系统中阀体与阀芯的配合是一套典型的摩擦副,为了满足液压阀技术的可靠性与耐久性的需要,阀体与阀芯的机械性能强化技术也在不断进步。目前对阀芯普遍采用的强化手段为电镀硬铬,这是为了提高阀芯表面的耐磨性能,其强化效果能达到渗碳淬火、碳氮共渗处理的2倍。但是镀铬技术依然存在着不足,主要表现为:由于电流的“尖端效应”,会在阀芯乍槽、缺口及棱角产生难以去除的毛刺导致卡阀故障;并且表面易出现针孔、烧焦、麻点等缺陷[1];同时,电镀工艺还存在着能源消耗大、环境污染严重问题。

近年来,随着金属表面强化技术的进步,开发能够取代阀芯电镀工艺的新表面强化技术逐渐成为国内外的研究热点。TAO等[2]通过激光表面改性技术(LST)在阀芯表面制备出微织构,大大增强了阀芯表面的总体承载能力,降低了综合磨擦作用,提高了阀芯动压润滑性能。刘中华[3]采用超音速火焰喷涂(HVOF)技术,在工业汽轮机阀芯表面喷涂制备了NiCr-Cr3C2金属陶瓷涂层,涂层的显微硬度比基体材料提高了3倍多,增强了阀芯的摩擦磨损性能。蔡铮等[4]利用QPQ盐浴复合处理技术对多路阀阀芯进行了表面强化,变镀为渗,有效解决了镀铬阀芯崩口和毛刺造成的卡阀故障,并增强了阀芯的疲劳强度。汪洪波等[5]通过非平衡磁控溅射技术在液压杆件表面沉积制备了6 μm左右的Cr-CrN多层膜,显著延长了液压杆件的使用寿命。电弧离子镀技术作为物理气相沉积技术的一种,能够在金属表面高效制备保护涂层,如CrN、TiN、(Ti,Al)N、Cr/CrN等[6-8]。本研究采用电弧离子镀技术在某型阀芯表面制备了Cr/CrN复合涂层,对涂层的组织、机械性能、进行检测、分析并进行台架试验,提出一种取代传统电镀技术的阀芯表面强化技术。

1 试样制备与试验方法

1.1 涂层制备

利用真空离子镀设备UPM-E对试样进行Cr/CrN复合涂层的制备,基体为φ30×7 mm的圆片和某型阀芯,材质均为1144钢。靶材为纯度大于99.99%的铬靶。镀膜前,将基体依次在丙酮和酒精溶液中超声清洗10 min,再利用鼓风干燥箱烘干后放入真空工作台备用。镀膜时,首先对真空室抽真空,达到10-9MPa 的本底真空后,再通入氩气对基体进行离子活比,活化功率为50 W,氩气流量30 sccm,活化时间3 min。离子活化结束后,进行中间层(Cr层)的制备,工艺参数为基体偏压-200 V,弧电流60 A,时间30 min,制备过渡层的目的在于缓解CrN和基材之间硬度与热膨胀系数的差异,保证CrN涂层与基体间的良好结合。最后进行CrN涂层的制备,工艺参数为氮气压强3×10-7MPa,基体偏压-400 V,弧电流75 A,时间90 min。

1.2 测试方法

利用X射线衍射仪对涂层进行物相分析;利用HX-1型压痕仪测试了镀膜试样以及电镀试样的显微硬度,采用WS-2005型自动划痕仪测试了镀膜试样和电镀对比试样的结合强度;利用摩擦磨损试验机对镀膜圆片试样与电镀试样进行油摩擦条件下的摩擦磨损试验,对磨材料为阀体材料HT300,摩擦方式为销-盘式,通过白光共聚焦显微镜观测涂层及电镀Cr层的磨痕形貌,并分别测试摩擦试验前后摩擦副的重量;依据JB/T 8729—2013《液压多路换向阀》和Q/XGJY 15034—2016《液压多路换向阀试验方法》,将装配镀膜阀芯和电镀阀芯的某型液压阀安装在多路阀实验台上,分别进行100万次换向试验,对试验前后阀体中立位的内泄漏量进行测试分析,并作为关键评价指标,配合阀芯与阀孔尺寸变化评估阀芯的可靠性和使用寿命[9]。

2 结果与讨论

2.1 显微组织

图1为镀膜后试样表面的X射线衍射图谱,从图中可以发现膜层主要出现4个明显的衍射峰,分别对应于CrN相的(111)、(200)和(220)面,以及Cr相的(200)面,说明了所镀制的复合涂层表面层主要由面心立方结构的CrN相和少量的Cr组成。同时从图中可以看出CrN相的(200)衍射峰的强度最大,而(111)和(220)方向的衍射峰强度相对较弱,证明CrN相在(200)方向上存在明显的择优取向[10]。

图1 涂层的X射线衍射图谱

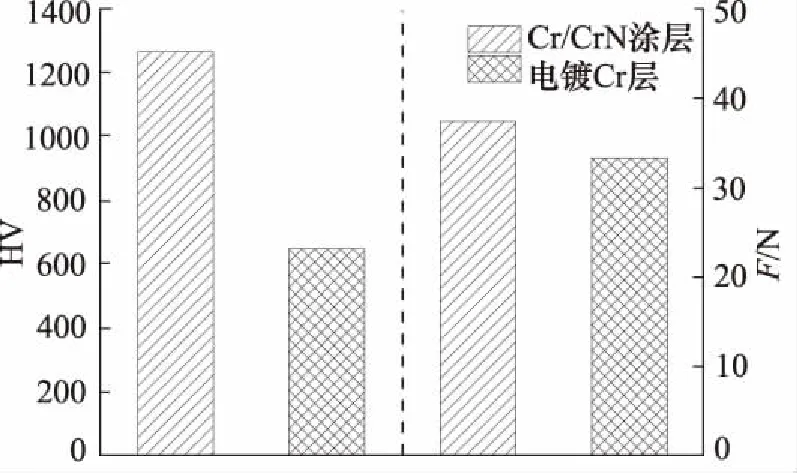

2.2 硬度与结合强度分析

对Cr/CrN复合涂层与Cr电镀层的硬度和结合力分别进行了测试,测试结果如图2所示。从图中可以看出镀膜试样的硬度达到1265HV0.1,为电镀Cr试样硬度的1.9倍,Cr/CrN涂层的高硬度使其具有更好的抗摩擦性能。同时图中给出了Cr/CrN涂层与Cr电镀层的膜基结合力的比较,由于液压阀芯的实际工况,保证涂层与基体之间的结合强度至关重要。由于单一CrN涂层的硬度与弹性模量远远大于1144基体,因此通常沉积较软的Cr中间层以缓和基体与CrN涂层的力学性能差异,保证足够的结合强度,并且Cr过渡层能够通过剪切应变,吸收摩擦能量以提高结合强度[11]。从结果中可以发现,Cr/CrN涂层的结合力略大于电镀试样,且两种试样的结合力均大于30 N,说明二者均可以满足工业应用的要求[12]。

图2 Cr/CrN涂层与电镀Cr层的硬度和结合力

2.3 摩擦磨损试验

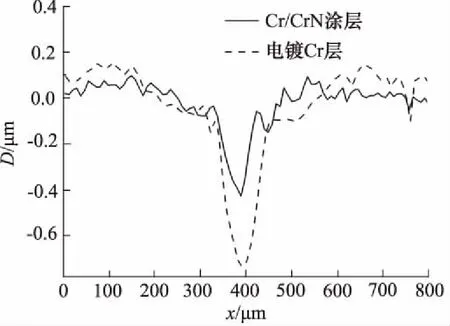

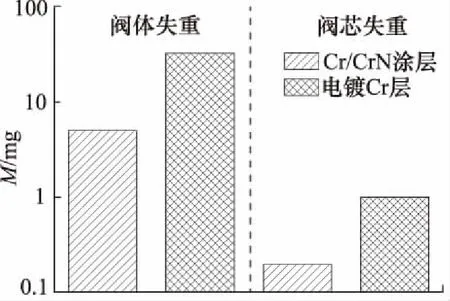

利用摩擦磨损试验机对油摩擦条件下Cr/CrN涂层与Cr电镀层的摩擦性能进行测试,摩擦系数如图3所示。从图中可以看出电镀试样的摩擦系数为0.34,而Cr/CrN复合涂层的摩擦系数在整个摩擦过程中稳定在0.24左右,降低了29%,表明所制备的Cr/CrN涂层具有更低的摩擦系数,能够提供更强的抗摩擦性能。为了进一步观察试样经过摩擦磨损后的表面形貌,采用白光共聚焦显微镜,对试样的磨痕形貌进行了观测,磨痕形貌如图4所示,磨痕轮廓图如图5所示。从磨痕形貌中可以看出Cr电镀层相比于Cr/CrN涂层表现出更深的磨痕。由于磨屑作用,对较软的电镀层形成切削磨损,导致对磨区域扩大,出现较宽的磨痕表面和很深的沟槽,并在磨痕两侧形成磨屑堆积[13]。从图5中可以明显发现镀膜试样的磨痕深度和宽度小于电镀试样,磨痕轮廓较浅,磨损程度较轻,没有出现磨屑堆积,这一结果与摩擦系数结果对应。图6所示为2对摩擦副经过摩擦试验后的失重量,从图中可以看出Cr/CrN复合涂层的磨损失重量为0.2 mg,仅为电镀层失重量(1 mg)的1/5,而且涂层对应的摩擦副(材质为阀体材料HT300)失重量仅为电镀试样对磨副的1/6。这一结果说明与电镀试样相比,涂层在与阀体材料的对磨中表现出更好的摩擦性能,并且能够降低阀体材料的磨损量。

图3 Cr/CrN 涂层与电镀Cr试样的摩擦系数

图4 试样的磨痕形貌

图5 Cr/CrN 涂层与电镀Cr试样的磨痕轮廓图

图6 对磨副失重量

2.4 台架试验

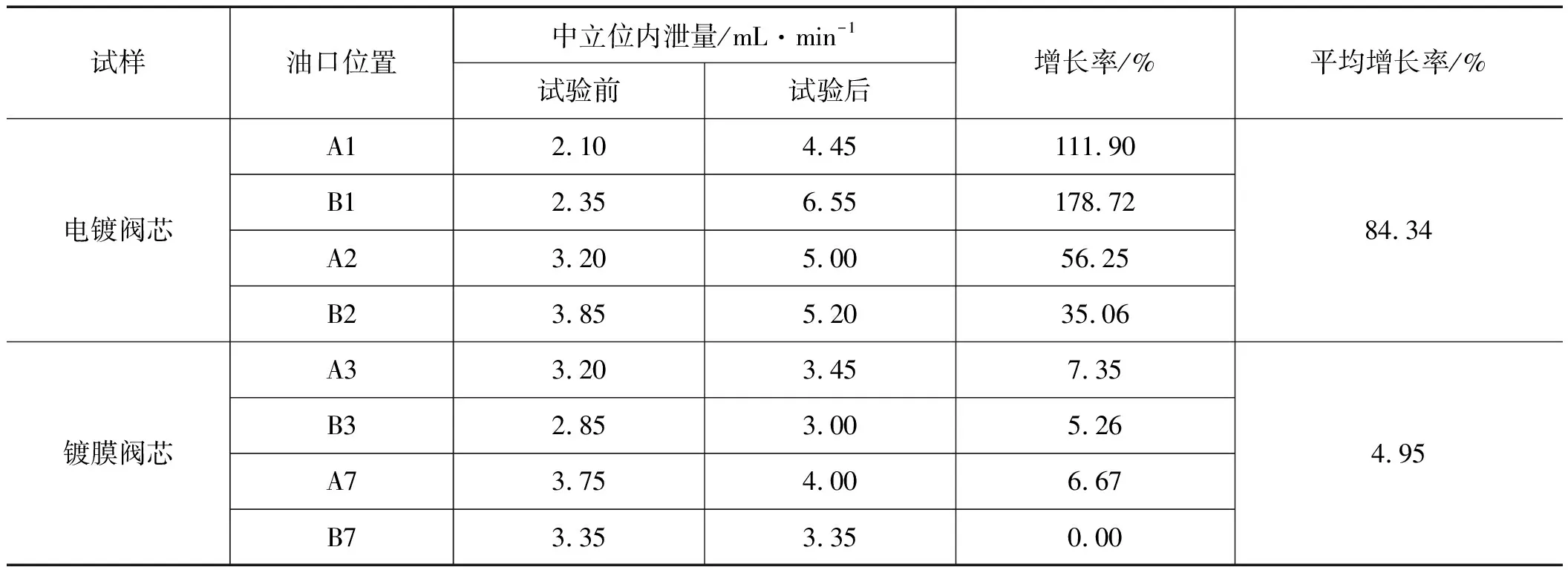

将镀膜阀芯与电镀Cr阀芯分为两组,对称地安装在某型液压阀内,利用多路阀实验台分别进行100万次换向考核。试验完成后,对装有不同阀芯的中立位内泄漏量进行了测试,并比较其试验前后内泄量的平均变化量,结果如表1所示。从表中可以发现,装配电镀阀芯的两联中立位内泄量显著增大,平均增长率达到84.34%,已经超过使用寿命,无法继续使用。但装配镀膜阀芯的两联中立位内泄量变化较小,平均增长率仅为4.95%,依然满足使用要求,可以继续使用,这一结果证明镀膜阀芯能够显著提升液压阀的使用寿命[14]。

表1 换向试验前后阀体内泄量及变化率

通过气动量仪以及千分尺分别对阀孔与阀芯尺寸进行了测量,计算试验后阀芯与阀孔的尺寸平均变化量,测试结果如图7所示。从图中可以看出,经过一百万次换向试验后,镀膜阀芯配合的阀体尺寸变化量仅为电镀阀芯的54%,同时镀膜阀芯的外径磨损为电镀阀芯的75%,说明镀膜阀芯与阀体的配合优于电镀阀芯,这是由于镀膜后阀芯表面硬度大、摩擦系数低,具有更强的耐摩擦性能,能够取代传统电镀加工方式。

图7 换向试验后平均尺寸变化

3 结论

对制备的Cr/CrN复合涂层和电镀Cr层的机械性能测试结果表明,电弧离子镀膜制备的Cr/CrN复合涂层的硬度远大于电镀Cr层,并且涂层与基体的结合力满足使用要求。摩擦磨损测试结果表明Cr/CrN复合涂层具有更低的摩擦系数,更强的抗摩擦性能。台架试验结果证明Cr/CrN复合涂层强化的阀芯满足实际工作要求,经过100万次换向试验,未出现卡阀等故障,同时内泄量与尺寸变化结果表明Cr/CrN复合涂层能够有效提升液压阀的使用寿命。因此,利用电弧离子镀技术代替电镀技术对液压阀芯进行表面强化,能够有效增强阀芯的摩擦性能,提高液压阀的使用寿命,对于提升液压行业的可靠性具有重要意义,在环境保护方面更具有现实意义。