轴向柱塞双联泵中间体动力学特性及结构强度校核分析

2020-04-10

(合肥工业大学 机械工程学院,安徽 合肥 230009)

引言

轴向柱塞双联泵最初应用在行走机械中,这类机械安装空间有限并且为了同时实现机械的不同动作,要求带有多个独立回路的大功率高压泵。此外,轴向柱塞双联泵在液压机制造业,如拉伸液压机、液压折板机、 金属打包液压机等中也有广泛应用。轴向柱塞双联变量泵具有适用重载工况、结构紧凑、安装长度短、容积效率高等特点,相较于单体轴向柱塞泵,轴向柱塞双联泵对其中间体质量提出了更高的要求。

刘国等[1]针对某型航空柱塞泵通油孔出现裂缝问题,采用流固耦合法分析柱塞泵的壳体并进行结构优化。张海磊等[2]利用流固耦合法研究了高压油管长度对柱塞泵结构强度的影响。权凌霄等[3-4]采用有限元法分析泵壳体的瞬态响应和振动谐响应,为柱塞泵壳体振动测试分析和结构优化提供了理论依据。张华扬等[5]利用ANSYS软件对柱塞泵各零部件在工作压力条件下的受力进行仿真,验证结构是否满足设计强度要求。文献[6-8]均是根据有限元软件分析柱塞泵壳体力学特性的结果优化壳体。文献[9-11]根据有限元分析结果改进柱塞泵壳体和泵盖结构,结果表明优化后的泵体结构可以达到减振降噪的效果。SAPIETOVA等[12]利用有限元软件对轴向柱塞马达壳体进行了瞬态动力学特性仿真分析。

现有研究针对的是单体轴向柱塞泵或马达的壳体,研究其壳体的振动响应和减振降噪,尚不涉及针对轴向柱塞双联泵这种特殊壳体结构的中间体的强度校核分析与研究。为此,本研究以设计中的某型轴向柱塞双联泵为研究对象,对其中间体的动力学特性进行分析与建模,应用有限元法解析中间体的应力分布状态,找出其结构强度薄弱区域,为轴向柱塞双联泵中间体的结构强度校核分析与进一步的优化设计提供理论与方法参考。

1 某型轴向柱塞双联泵技术参数

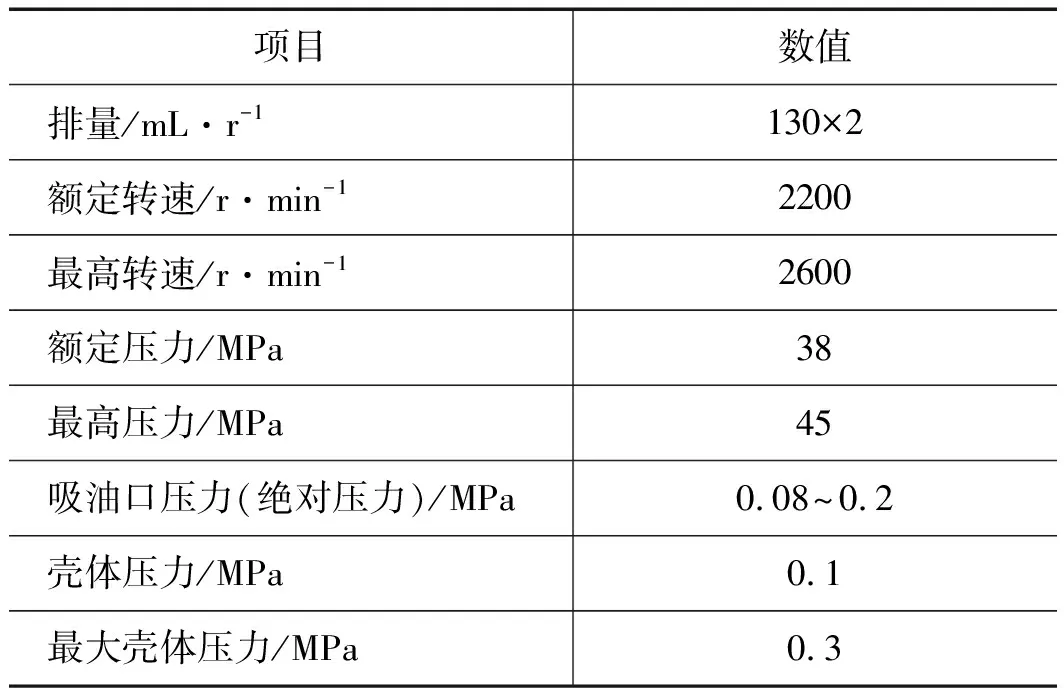

轴向柱塞双联变量泵是一种双泵结构型式,前泵与后泵共用同一吸油口,排油口则可分别独立控制,某型轴向柱塞双联变量泵其相关技术参数如表1所示。

表1 某型轴向柱塞双联泵技术参数

2 中间体动力学特性分析与载荷计算

2.1 斜盘受力及转矩作用数学模型建模与分析

由于轴向柱塞双联泵前、后泵壳体内部结构一致,因此,在相同工况下,在对其内部零部件进行受力分析时,仅对前泵或者后泵的零部件进行受力分析即可。

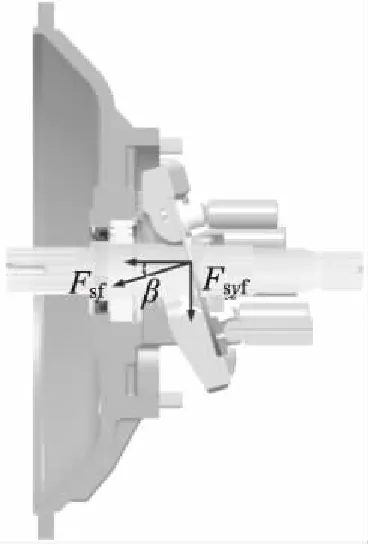

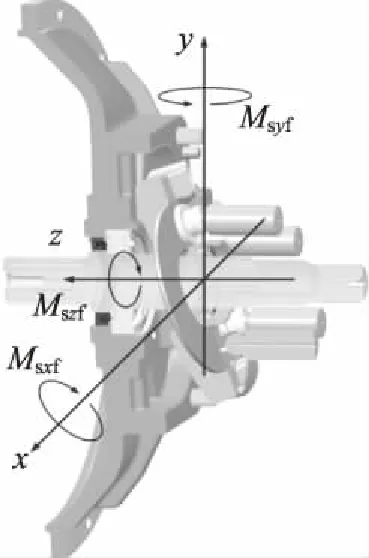

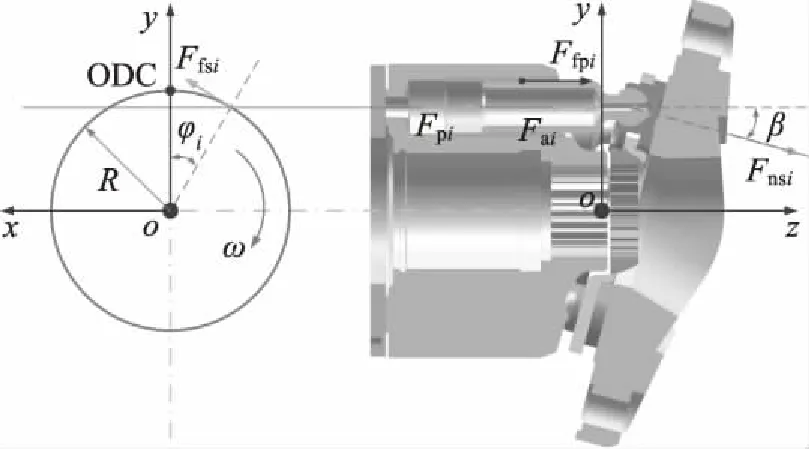

对轴向柱塞双联泵前泵斜盘建立坐标系如图1所示,斜盘面主要受到9个柱塞滑靴组件对其的压紧力作用,其压紧力合力记为Fsf,如图3所示。同时由于柱塞滑靴组件间存在相位差,且柱塞腔油压在高低压间交互切换,滑靴与斜盘面间也存在时变摩擦力作用,因此使得斜盘还受到有3个方向的转矩作用,如图2所示,分别记为Msxf,Msyf,Mszf,变量下标中的f代表该变量表示的是前泵中的一个相关参数,后泵的则以下标r表示,若既无f又无r下标,则代表该变量既可指代前泵中的参数,也可代表后泵中的相应参数。

图1 斜盘面坐标系及其作用转矩

图2 斜盘面受力

对第i个柱塞滑靴组件进行受力分析,如图3所示,其中β为斜盘摆角,Fpi为液压油对柱塞底面的作用力,Fai为柱塞滑靴组件的惯性力,Ffpi为柱塞副的摩擦力,Ffsi为滑靴与斜盘之间的滑动摩擦力,且记Fpi、Fai及Ffsi的合力为FAKi。

记滑靴副摩擦系数为fs,则该柱塞滑靴组件对斜盘的压紧力Fnsi及滑靴副摩擦力Ffsi可由式(1)及式(2)

图3 第i个柱塞滑靴组件与斜盘间的作用力分析

计算,斜盘受到的由所有柱塞滑靴组件施加的压紧力的合力Fs以及斜盘受到3个方向的转矩可分别由式(3)~式(6)计算得到:

(1)

Ffsi=fs·Fnsi

(2)

(3)

(4)

(5)

(6)

式中,n—— 柱塞滑靴组件总数

φi—— 第i个柱塞的转角位移

合力Fs及转矩Msy,Msz最终传递作用于斜盘座,由斜盘座进行承载,转矩Msx为斜盘变量机构的负载转矩。合力Fs的作用点坐标由下式(7)及式(8)计算得到:

(7)

(8)

式(1)~式(8)即斜盘的受力及转矩作用数学模型,输入泵的工况及相关结构参数,即可计算得到斜盘的受力及作用转矩。

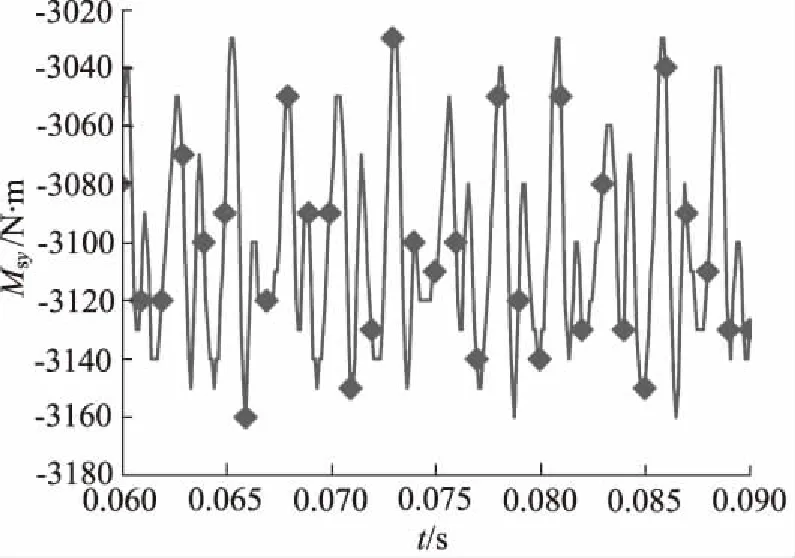

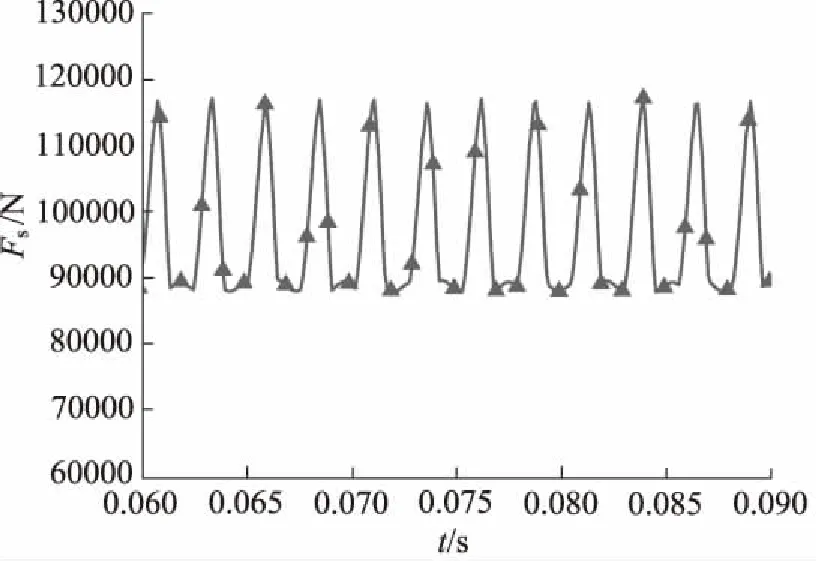

为了对中间体的结构强度进行分析,选择高速重载满排量的最恶劣工况,双联泵前、后泵各共有9个柱塞滑靴组件,设置加载压力为45 MPa,转速为最高转速2600 r/min,柱塞分度圆半径R为50.5 mm,斜盘摆角为最大摆角16.88°,基于斜盘的受力及转矩作用数学模型,可计算得到如图4~图8所示斜盘所受的力与转矩作用。

图4 斜盘受到的x方向的转矩作用

图5 斜盘受到的y方向的转矩作用

图6 斜盘受到的z方向的转矩作用

图7 斜盘受到的由滑靴施加的压紧力作用

由上述图6可知,斜盘受到的z方向的转矩作用为一个周期性脉动变化的值,其最大值为1010 N·m。由上述图7可知,斜盘受到的总压紧力为一个周期性脉动变化的力,其最大值为116951 N。

2.2 主轴两端轴承受力分析

主轴模型可以简化为固支简支梁结构,轴与缸体花键连接,除了传递转矩外,缸体上所有竖直方向的力都由花键承担,因此轴还承受弯矩,根据载荷的分类标准,此轴属于转轴。

其简化模型图如图9所示,主轴与缸体花键接触处受到一集中力F的作用,在轴的左端有一圆柱滚子轴承,可以看作固支,在轴的右端有一滑动轴承,可以看做简支,联轴器与外原动机相连,将扭矩传递进来,两个花键中间受到扭矩的作用,在与缸体花键连接处至滑动轴承处,没有扭矩作用。

在与缸体花键联接处,缸体对轴的作用力主要有:斜盘反作用力在柱塞球头中心产生的径向分力Fsy,柱塞滑靴组件的离心力,柱塞滑靴缸体整体的重力82.43 N等;而径向分力Fsy要远大于其他力,因为柱塞数为9个,在缸体转动过程,有可能4个柱塞处于高压区,也可能5个柱塞处于高压区,在这里计算最大值,由前述图7计算结果可知:

F=Fsyf,max=Fsf,maxsinβ=33959 N

(9)

滑动轴承受到的力为:

(10)

滚子轴承受到的力为:

Fl=F-Fr=18129 N

(11)

2.3 中间体受力分析

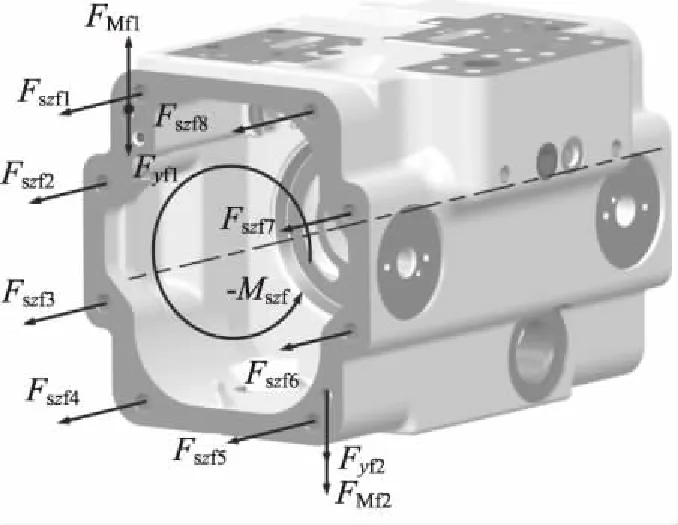

图10所示为对该轴向柱塞双联泵中间体的受力分析图,后泵柱塞滑靴组件对后泵斜盘的压紧作用,通过后泵斜盘的传递,滑靴压紧力Fsr最终作用在后泵端盖上,并通过后泵端盖的作用,最终体现在了后泵端盖与中间体之间的紧固螺钉对中间体的拉伸力作用,以及y方向上的支撑力作用。由于后泵端盖通过紧固螺钉对中间体的拉伸作用,使得前泵大法兰盘通过大法兰盘与中间体之间的紧固螺钉,对中间体也产生了一个拉伸力的作用,其大小与后泵端盖对中间体的拉伸作用力等同。中间体前泵部分受力分析如图11所示,后泵部分受力状况与前泵部分类同,记中间体单边拉伸力合力为Fsz,则其最大值由下式计算:

Fsz=Fsf,maxcosβ=111912 N

(12)

图11 中间体前泵受力分析图

由图8压紧力合力的作用点轨迹可知,由于中间体与大法兰盘及后泵端盖均以8颗螺钉相紧固连接,因此可简化认为拉伸力Fsz由8颗螺钉均衡承受,每颗螺钉处所受的拉伸力为:

(13)

在y方向上,由前述对主轴的受力分析可知,中间体主要承受中间位置处滑动轴承,以及中间体与大法兰盘及后泵端盖之间的连接销钉处产生的径向力作用。

对于中间位置滑动轴承处所受的力,由式(10)可知,其最大值为15830 N,由于前后泵等效于各有一滑动轴承起支撑作用,因此中间体中间位置处所受的总压紧力为31660 N,如图12所示,该力均匀作用于中间体中间位置圆柱孔处上半圆柱面中,作用总面积为4090.35 mm2,因此该上半圆柱面所受压力pslb为:

(14)

图12 中间体滑动轴承处受力状况

对于连接面2颗销钉处的径向力,记其为Fyf1及Fyf2,对大法兰盘进行受力分析可知:

(15)

同时,由于斜盘受到的z方向的Msz转矩的作用,其最大值由前述计算可知为1010 N·m,该转矩最终主要作用在中间体与大法兰盘及后泵端盖之间的两颗连接销钉处,两销钉距离中心位置距离均为121.696 mm,因此由转矩带来的产生在销钉处的力,其方向如图11所示,其大小为:

(16)

因此可知,2颗销钉处的总径向力均沿着-y方向竖直向下,受力面积为销钉孔下半圆柱面,其面积为164.93 mm2,其作用压力分别为:

(17)

3 中间体有限元模型建模与数值计算

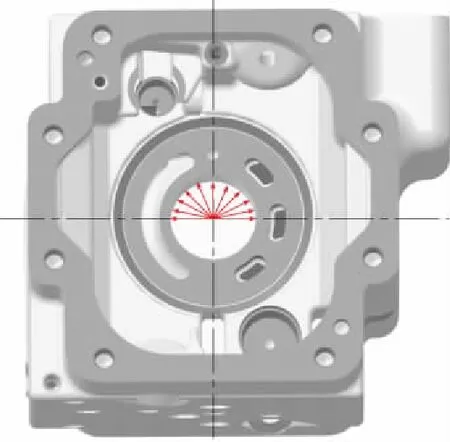

由于轴向柱塞双联泵中间体结构复杂,尤其是内部交错的油孔以及吸排油腔流道等的曲面特征比较复杂,为了对其结构进行离散化,在分析之前,有必要对其几何结构进行简化处理,保留其主要结构特征,如图13中,为简化前及简化后的中间体几何结构。

图13 轴向柱塞双联泵中间体几何结构简化情况

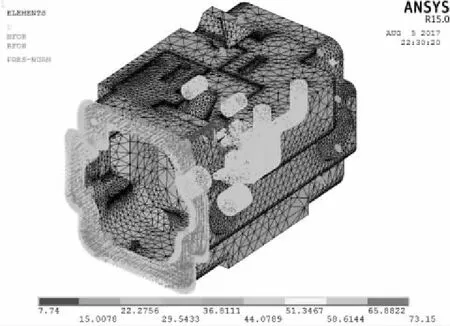

对轴向柱塞双联泵中间体结构离散化之后,得到其有限元模型如图14所示。

图14 轴向柱塞双联泵中间体有限元模型

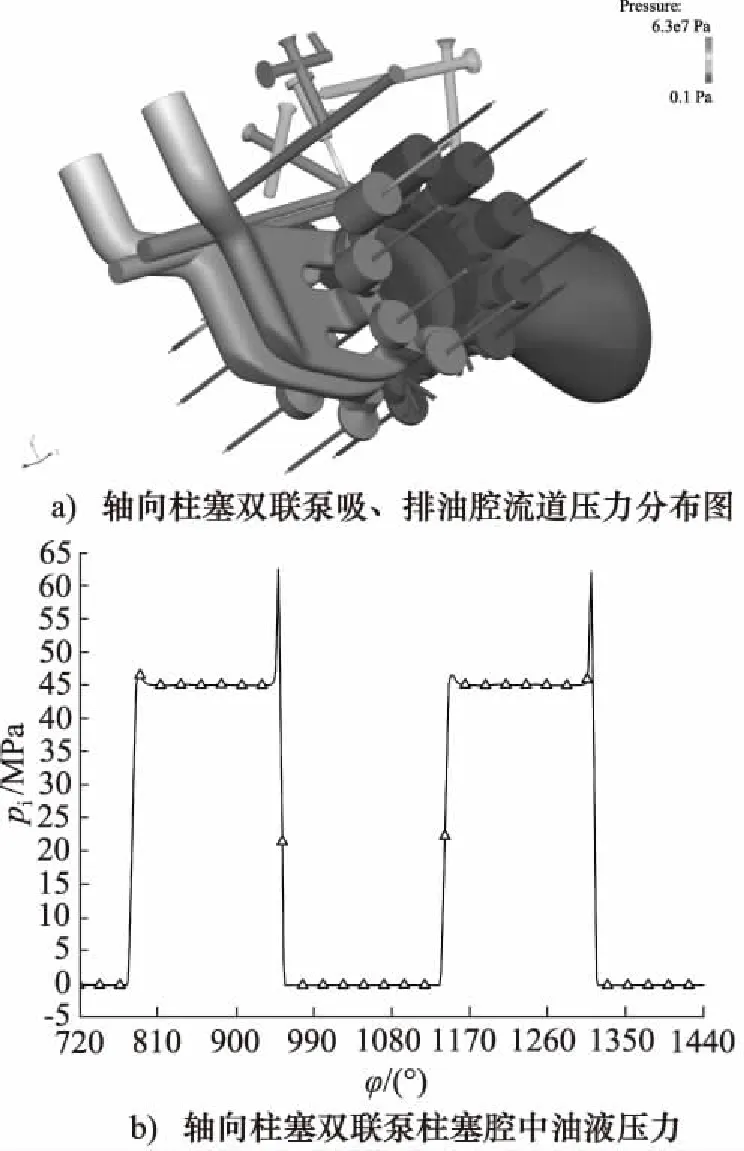

轴向柱塞双联泵中间体材质为QT500,其弹性模量为(1.62E+11)Pa,泊松比为0.293,依据泵使用时的安装方式,对泵中间体中与大法兰盘螺钉及销钉连接的端面施加对称面与反对称面约束,并依据前述对中间体载荷的分析计算结果,对中间体与大法兰盘及后端盖之间的连接螺钉作用处施加力载荷作用,对中间体上销钉孔处的下半圆柱面上施加表面载荷作用,对中间体与滑动轴承作用的上半圆柱面上施加压力表面载荷。此外,在中间体的伺服变量活塞腔,以及排油腔、柱塞腔还作用有高压油,其压力依据前述工况“泵排油压力45 MPa,转速2600 r/min,最大斜盘摆角16.88°”来进行设置,如下图15中所示,随着柱塞排油行程的即将结束,在柱塞腔由排油区域向吸油区域的过渡过程中,非额定工况点下柱塞腔内的油液受到较大挤压作用,压力出现了个较大的瞬间增大的现象,最高压力达到63 MPa。因此,对处于排油区的柱塞腔、泵中间体中的伺服变量活塞腔及排油腔施加能瞬间达到的最恶劣工况即最高63 MPa压力的表面载荷作用。

图15 轴向柱塞双联泵内部流道压力(工况:泵排油压力45 MPa,转速2600 r/min,最大斜盘摆角16.88°)

施加约束及载荷后的轴向柱塞双联泵中间体有限元模型如图16所示。之后即可对中间体有限元模型进行静态迭代计算,求解其结构体应力大小等参数。

4 中间体结构强度数值计算结果分析与讨论

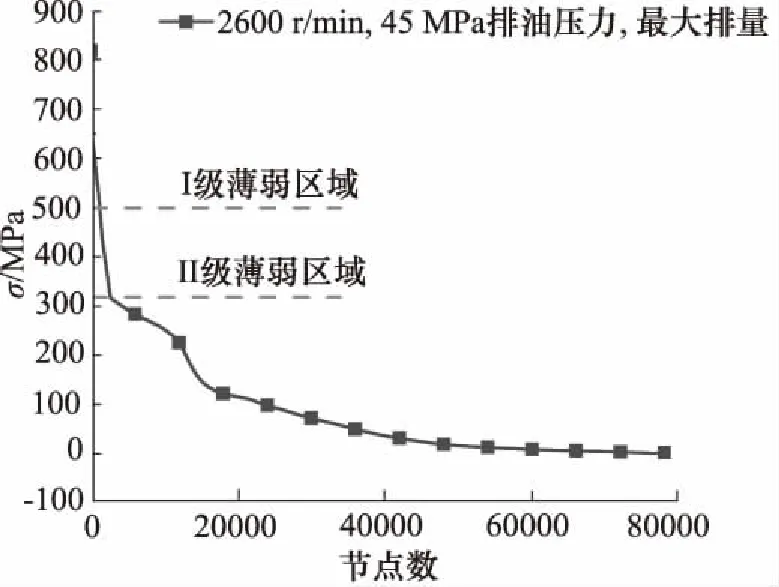

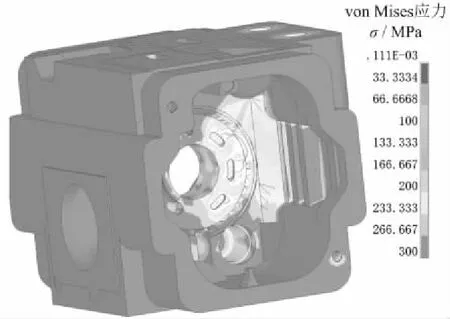

对中间体中离散后得到的所有计算节点处的应力值进行统计分析,如图17中所示。

图16 双联泵中间体施加约束及载荷后的有限元模型

图17 轴向柱塞双联泵中间体计算节点处von Mises应力值

对于QT500材质,查得其抗拉强度大于等于500 MPa,条件屈服强度大于等于320 MPa,定义320 MPa 及500 MPa应力值时分别为Ⅱ级薄弱区域及Ⅰ级薄弱区域,其在中间体结构中的分布情况如图18及图19中所示。

图18 轴向柱塞双联泵中间体结构中Ⅰ级薄弱区域

图中可知,对于中间体不论是Ⅱ级薄弱区域还是Ⅰ级薄弱区域,都分布在排油腔处,因此应对此处的结构进行精细处理与优化设计,采取局部加厚及设置圆角结构等措施,以减小应力集中的发生,避免屈服失效破坏中间体。

5 结论

对于轴向柱塞双联泵中间体,其结构强度薄弱环节集中分布在排油腔处,应对此处的结构进行精细处理与优化设计,采取局部加厚及设置圆角结构等措施,减小应力集中的发生,以免屈服失效破坏中间体。

图19 轴向柱塞双联泵中间体结构中Ⅱ级薄弱区域

本研究中所建立的中间体动力学模型与受力载荷计算方法,以及基于有限元法的中间体结构强度校核分析方法,为轴向柱塞双联泵这种复杂结构中间体的优化设计与强度校核分析提供了参考。