阀控缸液压系统变负载工况速度稳定性研究

2020-04-10

(湖北江山重工有限责任公司,湖北 襄阳 441057)

引言

火箭发射液压驱动系统主要是为了驱动发射架在高低范围内的调炮操作。在高低起落过程中,由高低机驱动发射架进行高低俯仰运动,赋予发射系统一定的射角。在俯仰动作过程中,发射架等效到高低机上的负载力矩大小时刻变化,且变化范围大,变化速度快。在高低调节到任一发射位后,为保证发射的目标精度,进行火箭发射,在高冲击力作用下,高低机需在该状态下保证发射架稳定,不得出现发射架变位等情况。液压驱动系统的高低俯仰动作,主要是液压缸作为高低机电液系统驱动控制高低机的动作,实现发射架高低俯仰和锁定功能。在该过程中,要求液压系统应具有一定的速度刚度,不受负载变化影响。在控制器给定某一射角设定后,通过解算并控制液压系统比例阀元件,保证在高低调炮的快速响应性和稳定性[1-2]。

近年来, 不少学者对阀控缸变负载工况下的速度控制和火箭发射液压系统的仿真分析方面进行了研究。邹兴龙等[3]基于起重机变幅工况,对电比例平衡阀开启电流、PWM颤振频率、压力、流量等特性进行试验研究,提出了一种电比例变幅平衡阀的电气补偿优化控制方法。尹剑波等[4]利用AMESim软件对某型火箭炮高低机进行建模仿真,展示了电液伺服系统的工作过程。刘艳等[5]通过状态方程组形式建立了电液比例阀控非对称缸驱动发射装置高低机系统的非线性模型,并进行了优化仿真,有效地改善高低机系统的动态特性。徐艳翠等[6]为提升折臂式随车起重机变幅液压系统性能,提出了变幅液压系统及零部件的优化方案,通过实验对比,变幅液压系统性能得到明显提升。

1 案例

某发射装置发射架通过旋转轴与回转机构相连,两支液压缸(以下简称高低机)对称分布在发射架的两侧,高低机为液压缸支撑方式,上下铰接点分别连接回转部分和发射架,发射架在高低机的驱动下绕轴旋转赋予发射装置一定的高低射角。该发射装置高低机受力力臂小,要求高低机推力足够大,发射装置高低射角范围大,且高低机存在两种负载力方向的工况。高低液压回路采用比例换向阀和液压锁配合工作,采用定量泵提供动力,通过溢流阀限制系统工作压力。在液压系统调试过程中,高低调炮过程出现低频抖动,现象集中于发射架下落阶段。高低机上下调炮到位锁定正常,发射锁定变位也在合理范围。

分析高低油路原理,2个液控单向阀交叉控制作为液压油缸的锁定元件。锁定原理利用单向阀的反向截流特性,锁定可靠。比例换向阀作为高低油路流量和方向控制元件,间接控制高低机的调炮速度[7]。

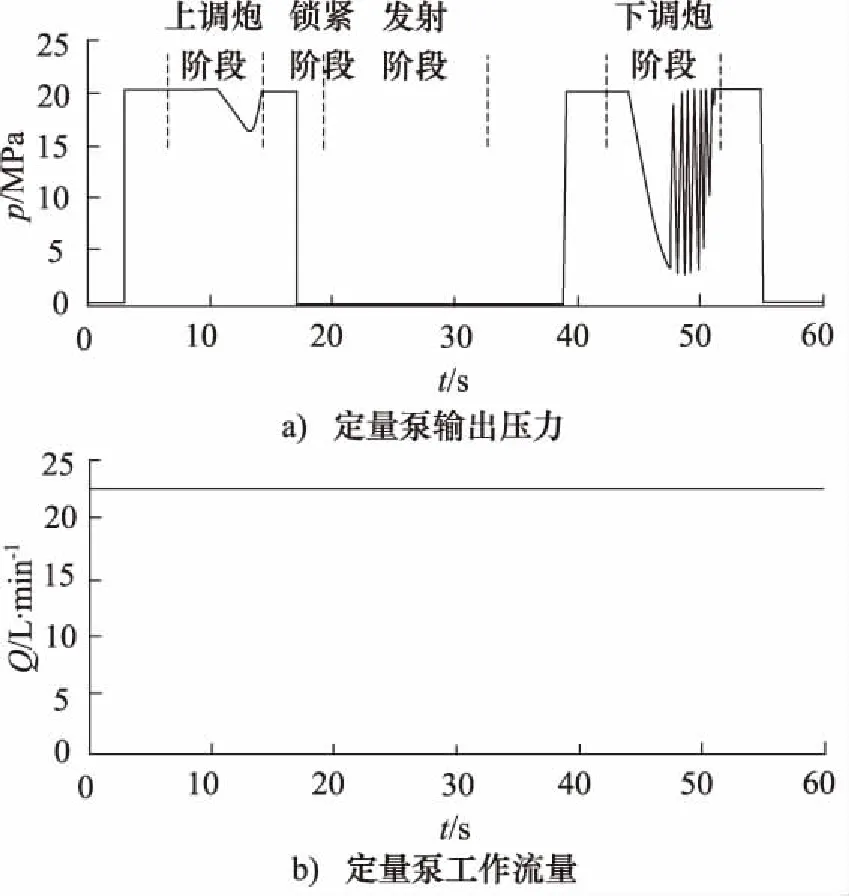

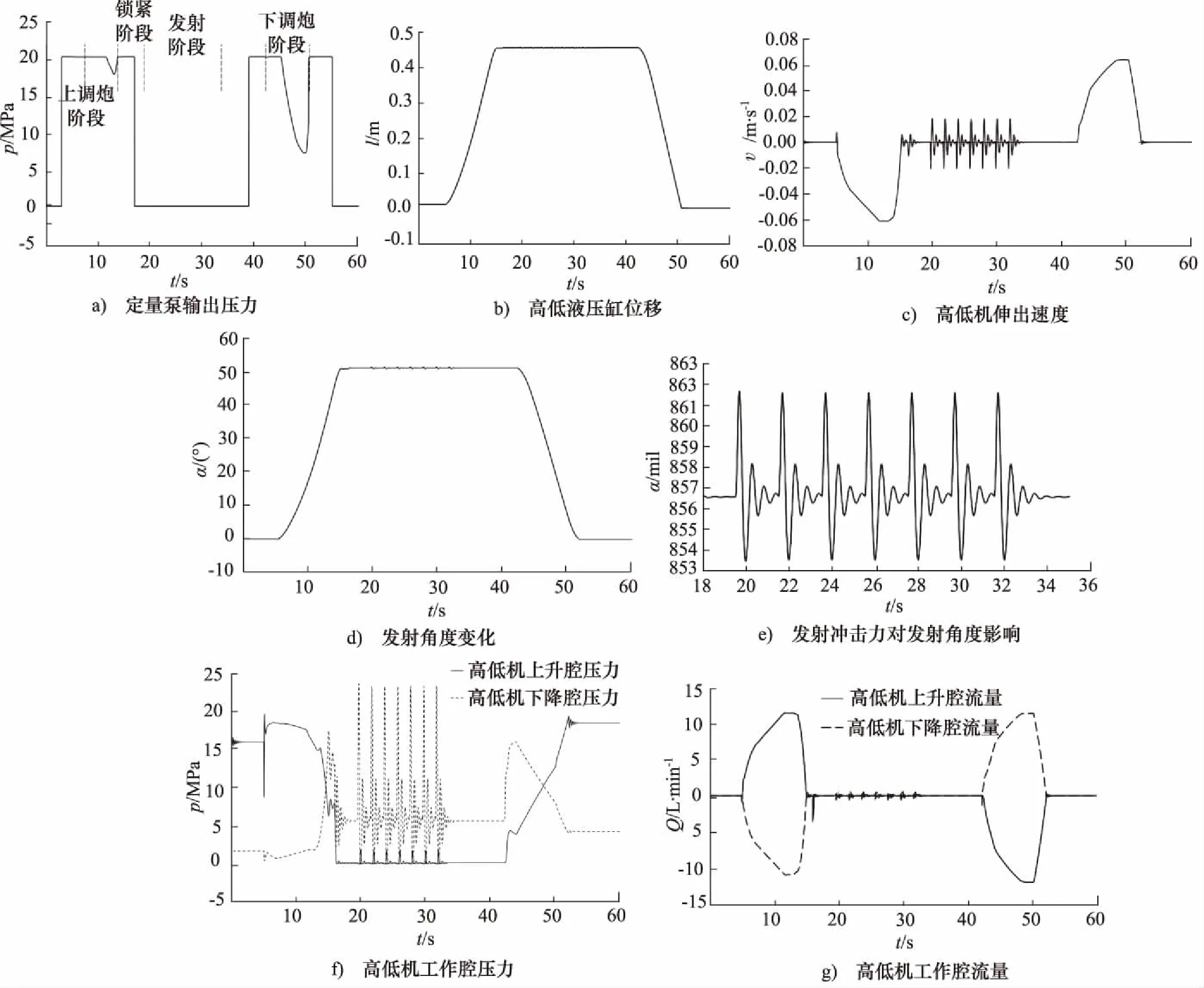

根据系统原理和参数,利用AMESim软件搭建了液压系统的仿真模型,进行系统仿真分析,动态仿真液压泵运行情况如图1所示。整个仿真过程为60 s,模拟了高低驱动和发射工作流程:即上调炮、锁紧、发射和下调炮过程。高低机在发射架调炮到某角度时,系统模拟了多发火箭弹的连续射击。

从仿真曲线图上,可以看出定量泵在上升过程运动平顺,无明显颤振和压力突变等情况,但在下降过程中存在较大的压力震荡。

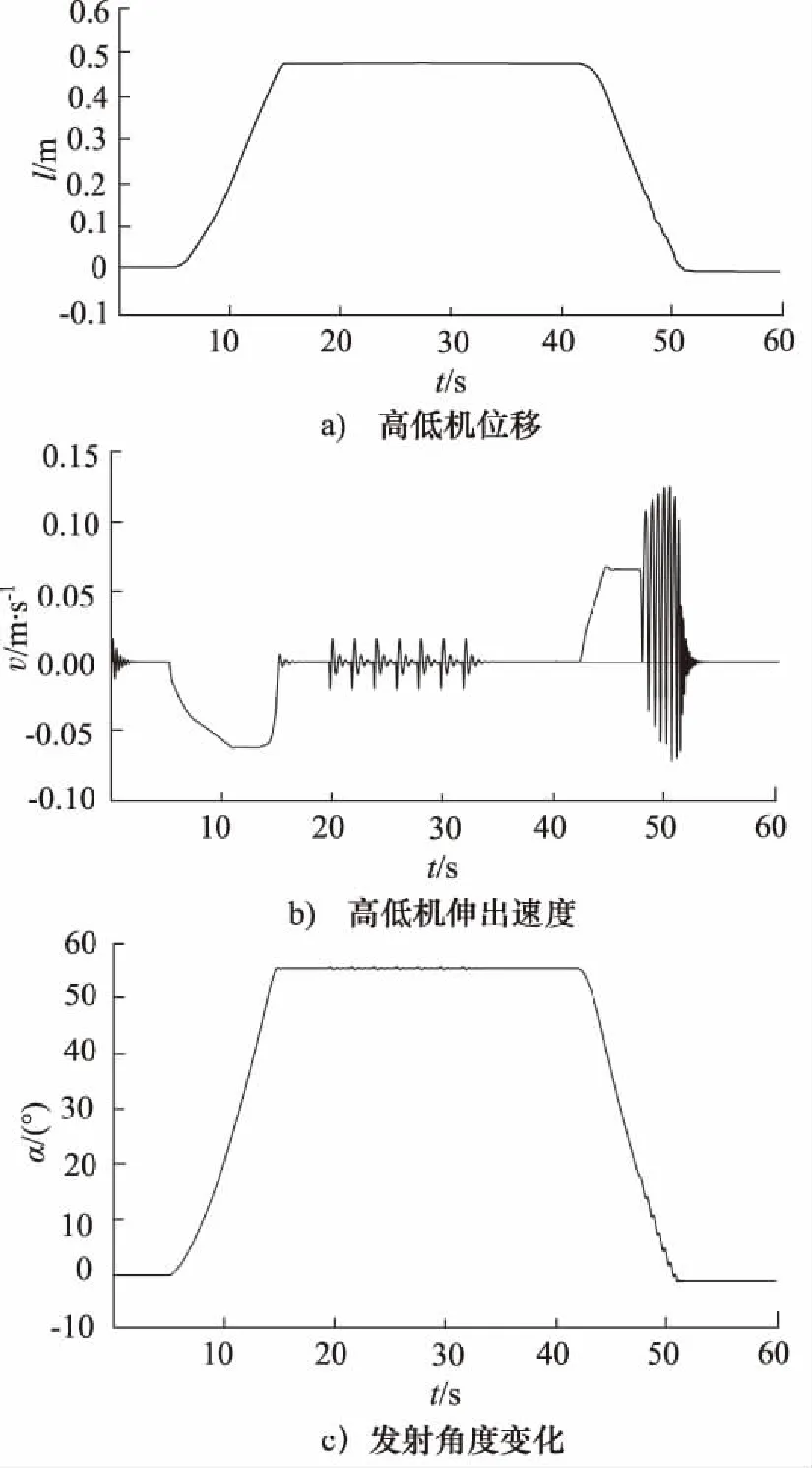

高低机运行情况如图2所示。

从仿真结果可以看出在对比例换向阀以及其他控制阀组输入控制信号,高低液压缸在上升过程运行平顺,调节到位后模拟了火箭弹的发射,发射前后发射架角度变化很小,液压锁定可靠。在下降过程高低机存在剧烈震动,高低机压力和流量均不稳,液压缸存在抖动现象,无法正常工作。仿真过程表征的现象与实际一致,仿真模型搭建合理。

图1 液压泵运行仿真结果

图2 高低机运行情况仿真结果

2 原理分析

通过高低机上升腔和下降腔的压力分析可知,在发射架下落过程(即高低机缩回过程),高低机工作腔压力震荡的前段,下降腔压力迅速下降,接近于0,上升腔压力由稳态的渐变开始陡增,进而开始震荡。

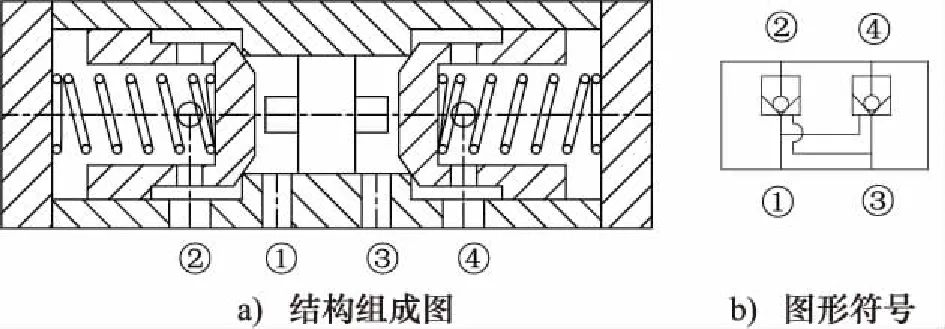

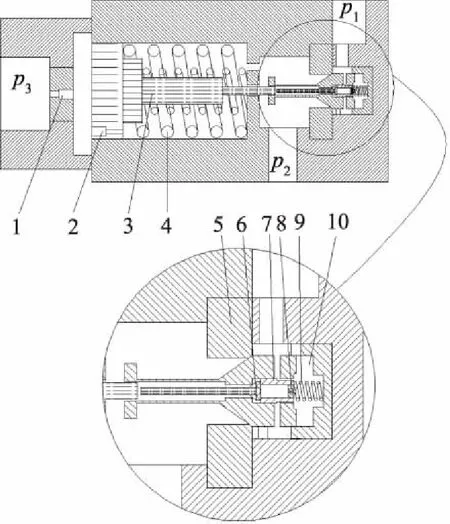

对液压锁的原理分析可知,液压锁是由2个液控单向阀组成,其原理符号和结构如图3所示。

图3 液压锁原理

假设①~④处的压力分别为p1,p2,p3,p4,两边弹簧预紧力均为Fs,则当油液方向为①-②时,①处的压力p1作为右侧液控单向阀的控制压力,在控制压力作用下,右边液控单向阀③-④导通。

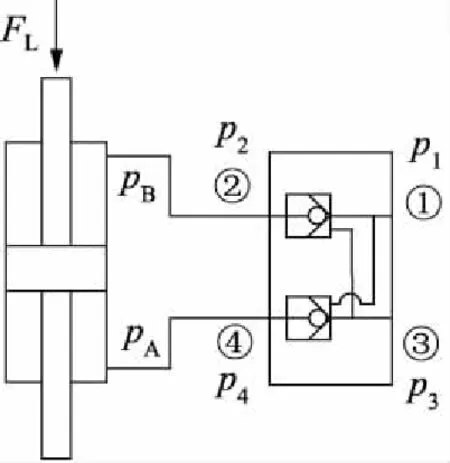

将液压锁与油缸连接在一起时,如图4所示。

图4 液压锁与液压缸组合

结合图3中液压锁的结构,当液压缸需要下落时,需满足:

p1·A1-p4·A4-Fs>0

(1)

则式(1)可简化为:

(2)

液压缸两腔的压力特性为:

pA·AA-pB·AB-FL=0

(3)

变形为:

(4)

式中,AA—— 液压缸A腔有效作用面积

AB—— 液压缸B腔有效作用面积

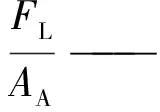

则由式(2)和式(4)可绘制出液压锁和液压缸工作状态图,如图5所示。

图5 液压锁和液压缸工作状态图

根据以上分析可知,阴影部分为该液压锁通道④-③ 开启区域,G点为油缸的开启点,油缸开启的条件必须满足KC>KA,但是即使达到这个条件,若KC与KA相差不大时,可能已经达到系统压力仍然不能开启液压锁。

根据式(3)可知,因为还会受到B腔压力pB的影响,液压缸A腔压力pA应大于负载压力pL。若负载压力pL过大,液压缸在下落过程中,液压锁在控制压力p1的作用下,④-③向液压锁导通。此时在负载压力和液压缸B腔压力的作用下,液压缸下落。液压锁为开关阀,弹簧刚度比较小,在控制压力作用下为全开状态,节流液阻比较小。因此在负载压力过大时,可能会导致液压缸B腔压力下降到小于液压锁弹簧预紧压力,不能满足液压锁的开启条件,液压锁突然关闭,液压缸下落速度突然为0。此时液压缸A腔压力pA会陡增,液压缸B腔压力也被动陡增。此时控制压力增大,如果达到液压锁开启压力,④-③向液压锁继续导通,往复循环造成液压缸工作腔压力突变震荡,液压缸抖动。

分析高低机下降过程中,随着发射架的角度逐渐变小,发射架重力矩逐渐增大,比例换向阀的节流背压不能适应负载重力矩的变化,造成B腔压力过低,造成液压锁的持续的开闭现象,高低机抖动。

3 改进设计

解决该问题的方法有两种,一种是在液压缸下降回路增加液阻元件,如节流阀;另一种是改变液压锁的弹簧刚度,使在控制压力作用下连续开启,且开启压力可调。

第一种方案,增加节流阀液阻元件可以使pA保持在pG以上时,可以避免液压锁反复开闭的现象。但是如果在发射架停留在较小的发射角度时,应对高低机进行负载保持,液压锁的控制压力卸荷,液压锁反向截止。此时节流阀前后的压力均等于液压缸A腔压力pA,若再次启动使高低机缩回,发射架下落。在控制压力作用下,液压锁④-③向导通,节流阀后的压力突然降为0,造成压力突变,系统不稳。

第二种方案,通过改变液压锁的开关锁状态,使阀芯移动以及液阻为可控连续变化,适应负载变化工况,避免压力突变。

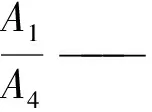

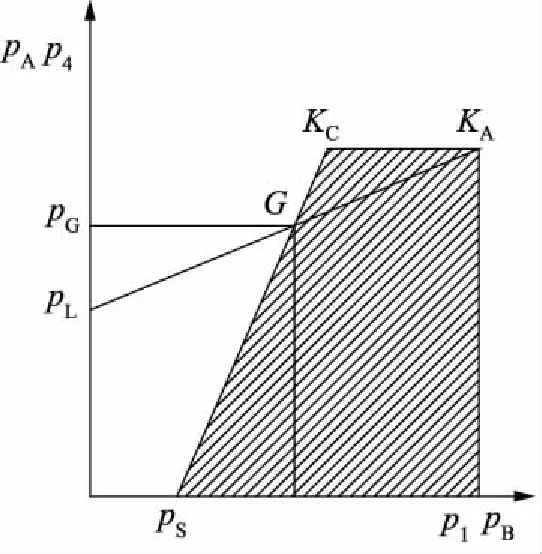

通过结构和原理分析可以将液压锁的液控单向阀替换成反向型平衡阀[8-9],如图6所示,反向型平衡阀有3个油口p1,p2,p3,分别接负载端、回油端、控制端。阀内设置两级阀芯,为主阀芯和先导阀芯,主阀芯用于封闭负载腔和回油腔,先导阀芯先行开启,节流稳定压力,为主阀芯开启创造条件。负载保持状态,负载端压力与主阀芯开启压力方向相反,负载压力越大,主阀芯越能紧紧贴合在阀座上,其反向截流越可靠。平衡阀正向开启压力受单向弹簧决定,开启压力小。平衡阀还具有较大的开启比,即其控制压力p3到控制活塞的有效作用面积远远大于负载压力p1到主阀芯的有效作用面积,主阀芯的开启反向导通基本只受控制压力p3影响。但反向平衡阀本身不具有过载溢流功能,阀芯的开启不受背压和负载压力影响,只接受控制端压力进行导通,需单独配置安全溢流阀防止系统过载。

1、2.阻尼 3.控制活塞 4.控制弹簧 5.阀座 6.先导阀芯7.主阀芯 8.背压阻尼 9.单向弹簧 10.背压腔图6 反向平衡阀结构原理图

反向型平衡阀在原理上与液控单向阀类似。区别在于平衡阀在控制压力作用下,其开启曲线是一个连续的过程。平衡阀的双阀芯结构和控制弹簧的双弹簧结构以及背压腔阻尼都是为了阀芯开启过程更平稳,避免压力突变。控制口阻尼组合用于设定阀芯的开启压力和关闭时间;背压阻尼是为了防止背压腔的流量泄漏过快,使背压腔压力增高,保证当负载压力变大到一定值后,节流口开始减小,进而来抵消负载压力变大的影响。

通过工作原理分析,第二种方案提高了系统速度刚度,使系统在面对负载变化时,能保证工作速度稳定[10]。该方案更能适应大力矩,变负载的场合。

由于发射架模型为变负载工作,且在整个高低调炮过程液压缸受力方向会发生变化,需要双向的负载保持和下落控制。借鉴双液控单向阀组成的液压锁原理,采用双反向平衡阀交叉控制方案。

平衡阀由无泄漏主阀、旁路溢流阀以及控制阻尼组成,旁路溢流阀可单独调定溢流压力。双反向平衡阀交叉控制是将一平衡阀的进油口与另一平衡阀的控制口相连,同时另一平衡阀的进油口与该平衡阀的控制口相连,并通过阻尼的匹配,实现对主阀开启压力控制及响应时间控制[11-12]。

4 仿真分析

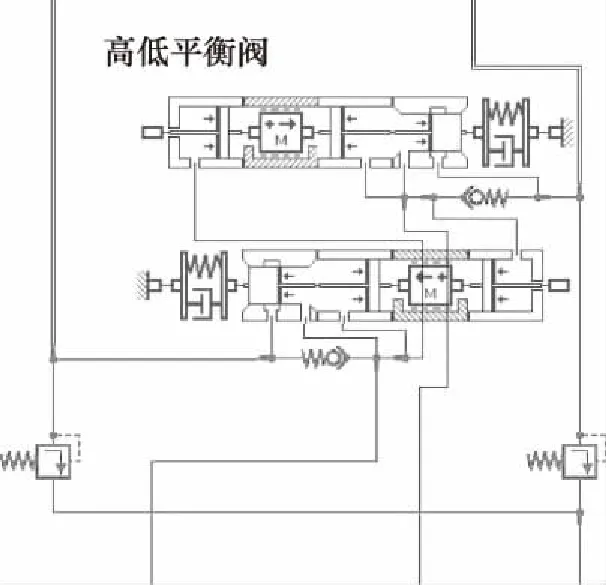

针对改进后的方案重新构建模型进行仿真分析,平衡阀部分仿真模型[13]如图7所示。

液压系统其他参数设定不变,进行仿真分析。

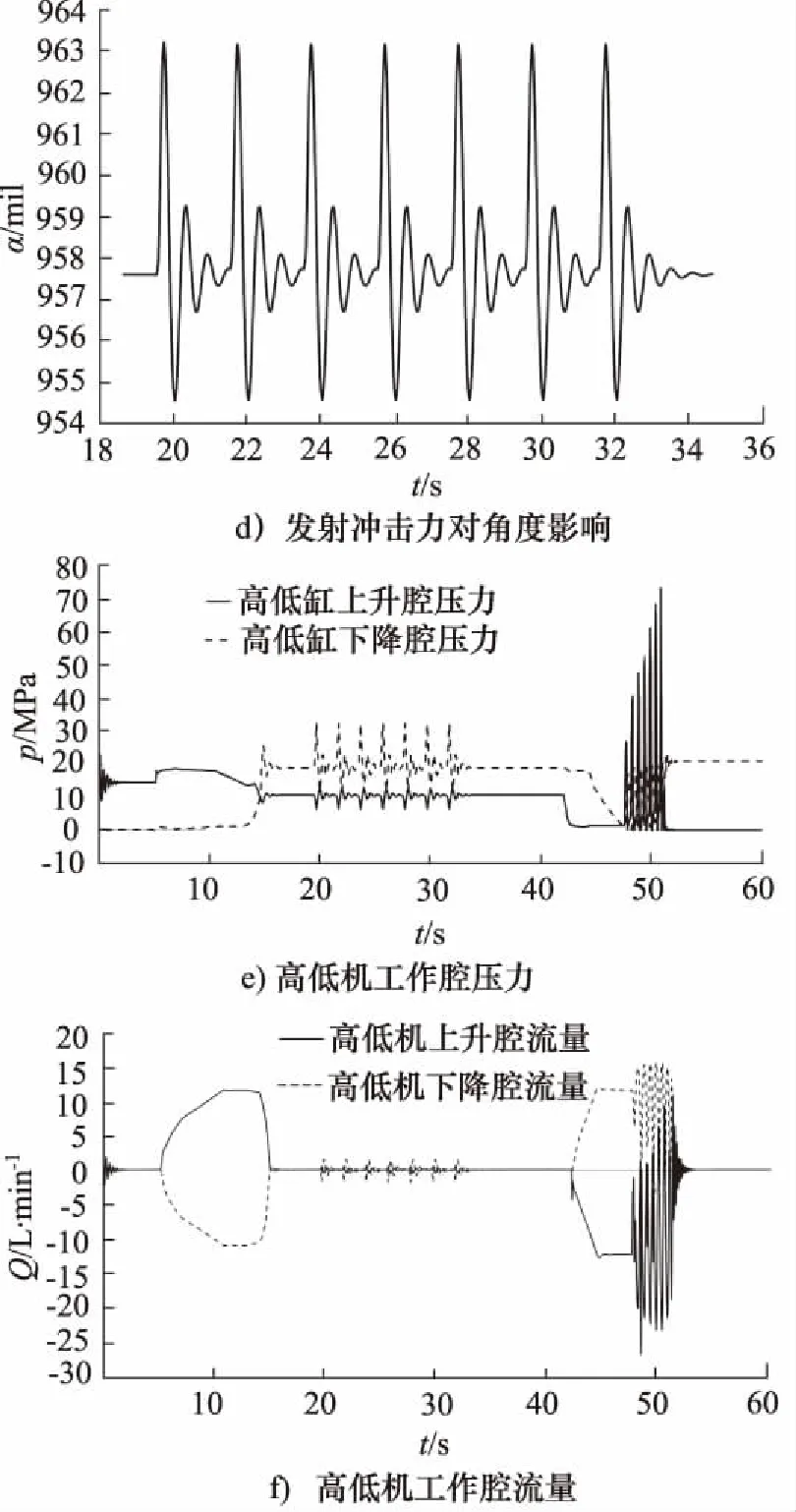

如图8所示,通过仿真分析可知,改进后液压泵输出的压力平稳,无较大压力波动;高低机在升起和定位锁定以及下落过程中均未出现爬行振动等现象;高低机工作腔压力趋于连续稳定,流量工作连续稳定,无明显冲击现象产生; 整个俯仰调炮响应速度快,满足工作要求;在模拟发射前后发射架角度变位较小,锁定可靠,发射架在下落过程中高低机抖动现象消失,问题得到解决。

图7 双平衡阀仿真模型

图8 改进后的模型仿真结果

5 试验验证

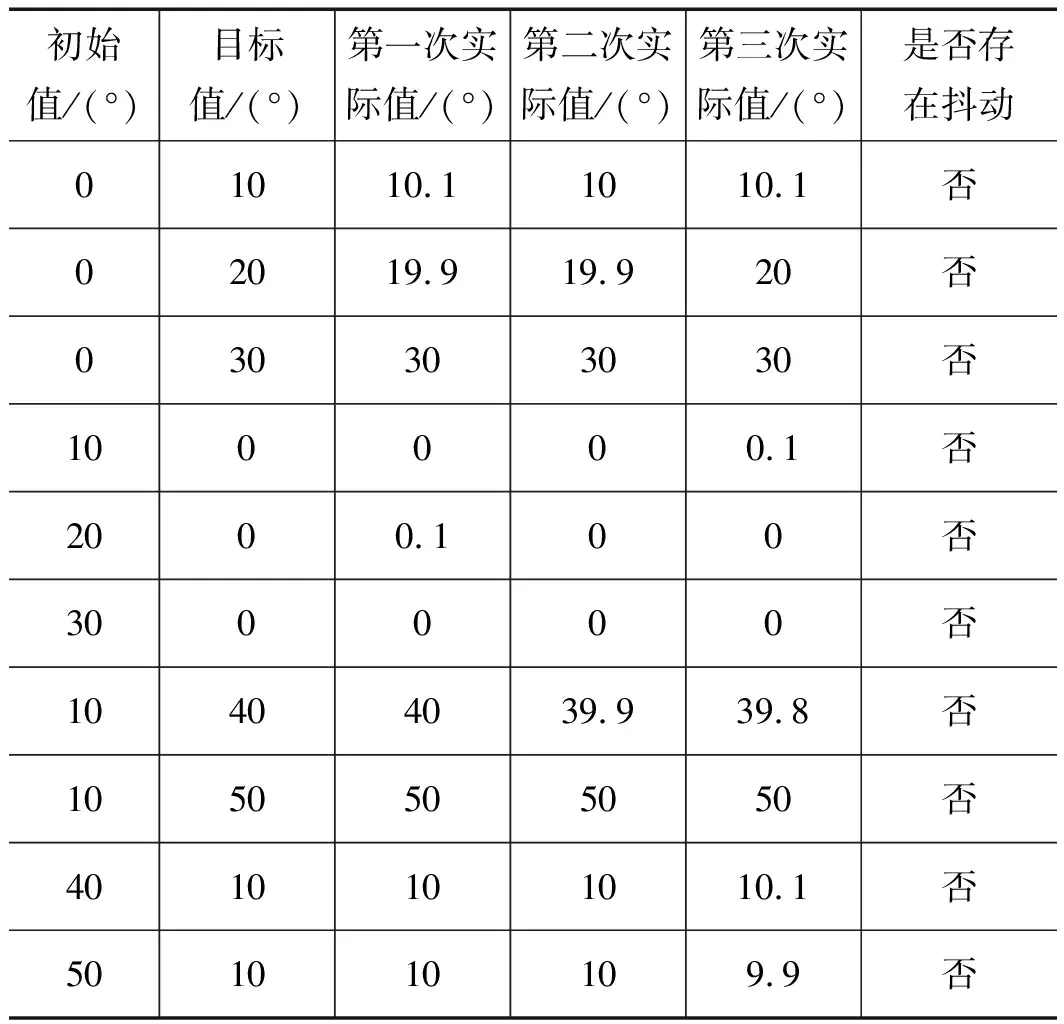

将改进后的方案,进行了试验验证。

根据表1中数据可知,在30次试验过程中,均未出现抖动现象,实际调炮到位均满足要求。且经过测量高低机两工作腔压力变化无明显压力冲击现象,调炮到位后的锁定可靠。

表1 试验数据

6 结论

从仿真和原理分析了火箭发射中液压驱动系统中调节抖动的原因,并提出了基于双反向平衡阀交叉互联控制的阀控式液压系统在大推力小力臂条件下液压锁的一种模式,经过改进设计,原理分析,仿真分析和试验验证,该平衡锁定方式有效,解决了俯仰调节过程的抖动问题,该模式是发射装置高低平衡锁定应用中非常有效的一种方式,适合受力力臂小,负载变化大且出现正反两个方向的场合。