耐高温海水基压裂液稠化剂性能评价*

2020-04-07鲍文辉郭布民王杏尊孙厚台

陈 磊,鲍文辉,郭布民,王杏尊,李 梦,孙厚台

(中海油田服务股份有限公司,天津300459)

海上压裂施工受淡水资源、平台空间、储层高温等的限制,不仅增加了压裂施工成本,还限制海上压裂规模化的应用。因此,基于平台施工条件研发速溶、耐高温的海水基压裂液能有效改善海上压裂施工成本高、耗时长、规模小的困境。海水成分复杂,具有矿化度高和含有多价金属离子的特点,限制了高分子稠化剂的溶胀能力和压裂液耐温性[1-3]。

用于高温海水基压裂液的稠化剂主要为两类:胍胶及其衍生物和合成聚合物类。鲍文辉[4]、孙虎[5]等对胍胶进行醚化羟基反应和磺化反应,将羟丙基和磺酸基接枝到胍胶分子链上,合成的稠化剂在海水中具有良好的速溶和耐温性;熊俊杰[6]、郭建春[7]等用胍胶与氢氧化钠反应生成胍胶钠盐,再与(2-羟基-3-氯)-丙基二甲氨基乙酸反应制得两性离子胍胶,其组成的海水基压裂液耐温达到170℃。王丽伟等[8-11]以丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸、二甲基丙烯基三甲基氯化铵或二甲基二烯丙基氯化铵等为单体,通过水溶液聚合制得离子型聚合物,将稠化剂产物与有机锆交联剂反应制得的海水基压裂液耐温达到160℃;刘通义等[12-13]以丙烯酰胺为骨架,引入带疏水功能的不饱和单体,制得的稠化剂在海水中具有快速溶胀能力,以离子型表面活性剂作为交联剂形成的海水基压裂液耐温达到140℃。海上某些超深低渗储层温度达到180℃,但目前耐温180℃的海水基压裂液稠化剂研究属于空白。

本文报道的高温海水压裂液稠化剂以丙烯酰胺和丙烯酸钠作为骨架;引入2-丙烯酰胺基-2-甲基丙磺酸钠以改善稠化剂的耐盐和速溶性能;引入N-乙烯基吡咯烷酮(NVP)作为侧链增加聚合物分子链的刚性,提高耐温性能;在主链上引入长链疏水基团,增加聚合物的侧链长度,为聚合物提供分子内和分子间的多元缔合作用,并且疏水基团可与表面活性剂类交联剂产生物理可逆交联作用,提高压裂液的黏度和耐温性。评价了稠化剂的增黏、抗盐、速溶、耐温以及海水基压裂液性能。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM)、丙烯酸(AA)、2-丙烯酰胺基-2-甲基丙磺酸钠(AMPS)、N-乙烯基吡咯烷酮(NVP)、氢氧化钠、无水乙醇、亚硫酸氢钠、过硫酸铵,化学纯,天津市东丽区天大化学试剂厂;交联剂,离子型表面活性剂混合物,疏水尾基碳原子个数8数12,自制;顺丁烯二酸单十二烷基酯钠盐、N-十六烷基丙烯酰胺,自制;去离子水;模拟海水,矿化度 38117 mg/L,离子组成(mg/L)为:K++Na+11351、Mg2+1247、Ca2+369、Cl-21770、SO42-3380。

ZDN-1六速旋转黏度计,青岛海通达专用仪器厂;RS6000高温高压流变仪,赛默飞世尔科技有限公司;Spectrum One傅立叶变换红外光谱仪,珀金埃尔默股份有限公司;S312电动搅拌器,上海申生科技有限公司;4-0.57型非稀释型乌式黏度计,天津市天玻玻璃仪器有限公司。

1.2 实验方法

(1)稠化剂的制备

保持反应釜内温度30℃,向反应釜内加入去离子水、氢氧化钠、AM、AA、AMPS、NVP、顺丁烯二酸单十二烷基酯钠盐、N-十六烷基丙烯酰胺,搅拌至溶解,对反应体系通氮气进行除氧30 min,之后加入引发体系亚硫酸氢钠-过硫酸铵(亚硫酸氢钠、过硫酸铵质量比为1∶1)反应8 h。将制得的聚合物进行造粒、干燥、粉碎,得到稠化剂产品SWF-T180。

(2)结构表征

在500 mL烧杯中加入400 mL模拟海水,启动搅拌器,调节转速到400数500 r/min,缓慢匀速加入20 g稠化剂SWF-T18后持续搅拌10 min,形成均匀的质量分数为5%的SWF-T180溶液。取适量稠化剂溶液,反复用无水乙醇和去离子水进行沉淀-溶解-沉淀3次,将得到的白色沉淀物浸泡于无水乙醇中12 h,以充分除去未反应完全的单体;最后将沉淀物在80℃下烘至恒重,得到纯化的SWF-T180产品。①结构表征。将纯化后的SWF-T180产品与KBr混合后充分研磨,然后烘干、压片制样,用傅立叶变换红外光谱仪表征SWF-T180的结构。②相对黏均分子质量的测定。参照石油天然气行业标准SY/T 5862—2008《驱油用聚合物技术要求》,按一点法用乌式黏度计测定稠化剂SWF-T180的黏均相对分子质量。其中,溶剂为1.00 mo1/L的NaCl溶液,测定温度为30.0℃。

(3)性能评价

在500 mL烧杯中加入400 mL模拟海水,在400数500 r/min下缓慢匀速加入一定量的稠化剂SWF-T18后持续搅拌10 min,配制成稠化剂溶液。取200 mL质量分数为1%的稠化剂溶液加入烧杯中,一边用玻璃棒搅拌,一边用移液管移取1.2 mL交联剂加入稠化剂溶液中,继续搅拌3 min,配制成海水基压裂液。参照石油天然气行业标准SY/T 5107—2016《水基压裂性能评价方法》研究稠化剂溶液及配制的海水基压裂液的性能。

2 结果与讨论

2.1 SWF-T180分子结构

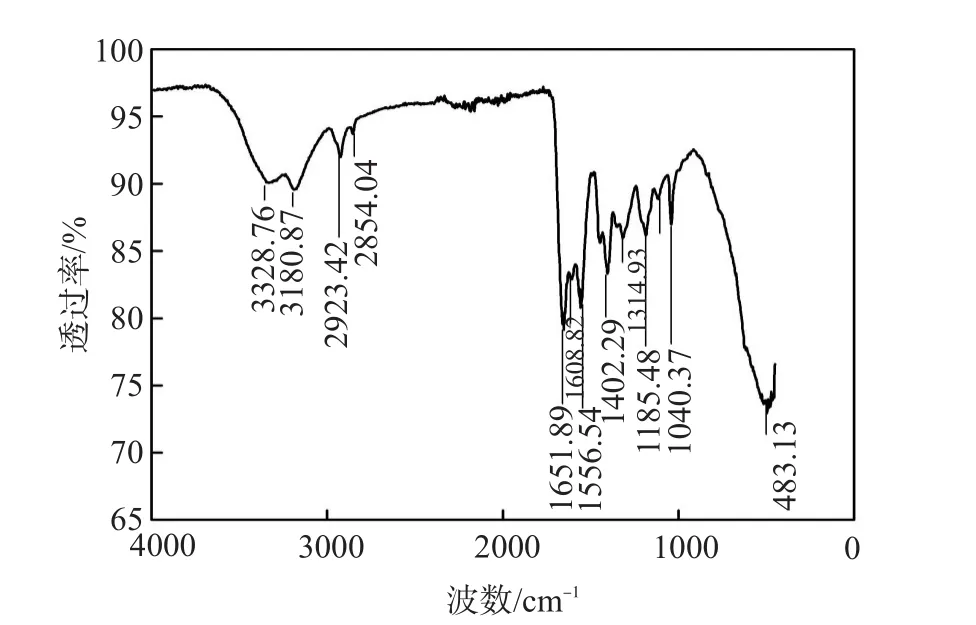

图1 SWF-T180的红外光谱图

稠化剂SWF-T180的红外光谱图如图1所示。图中2923.42 cm-1和2854.04 cm-1为伸缩振动的聚合物主链中甲基(—CH3)和亚甲基(—CH2—)特征吸收峰,3000数3100 cm-1之间没有特征吸收峰,说明烯烃完全反应,形成高分子聚合物。在3328.76 cm-1和3180.87 cm-1处为形成氢键的伯酰胺中氨基(—NH2)的特征吸收峰,在1608.82 cm-1和1556.54 cm-1处为弯曲振动的伯酰胺中氨基(—NH2)的特征吸收峰,在1402.29 cm-1处为伯酰胺中碳氮键(C—N)的特征吸收峰,说明聚合物分子链上酰胺基团的存在。在1651.89 cm-1处为伸缩振动的羰基(C=O)的特征吸收峰,1185.48 cm-1和1116.73 cm-1处为仲酰胺中碳氮键(C—N)的特征吸收峰,在1314.93 cm-1处为羧酸基(—COO-)的特征吸收峰,1040.37 cm-1处为磺酸基(—SO32-)的特征吸收峰,说明丙烯酸、顺丁烯二酸单十二烷基酯钠盐、AMPS和N-十六烷基丙烯酰胺接枝到聚合物分子链上。由于NVP的用量偏少以及受羧基中羰基的影响,在图谱中并未明显出现酮基的特征吸收峰。

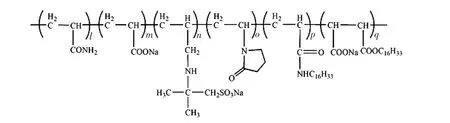

通过乌式黏度计测得稠化剂SWF-T180的特性黏数[η]=7.478 dL/g,根据公式M-=([η]/0.000373)1.515计算得到稠化剂的黏均分子量为3.29×106。红外光谱分析和分子量测定结果表明各功能单体接枝到聚合物稠化剂SWF-T180分子链上。SWF-T180的分子结构式见图2。

2.2 SWF-T180性能评价

2.2.1 增黏性

用去离子水配制不同浓度的稠化剂SWF-T180溶液。由图3可见,在稠化剂质量分数小于0.6%时,黏度随浓度增加而缓慢增加;超过0.6%以后,黏浓关系曲线明显上翘,溶液黏度快速增加,符合缔合聚合物溶液增黏特征[14]。由于稠化剂分子链上带有疏水基团,当达到临界缔合浓度后,分子链之间的疏水基团通过缔合作用形成空间网络结构,溶液黏度快速增加[15]。这一点也证实了疏水基团接枝在聚合物主链上。

图2 SWF-T180分子结构式

图3 稠化剂SWF-T180的黏浓关系曲线

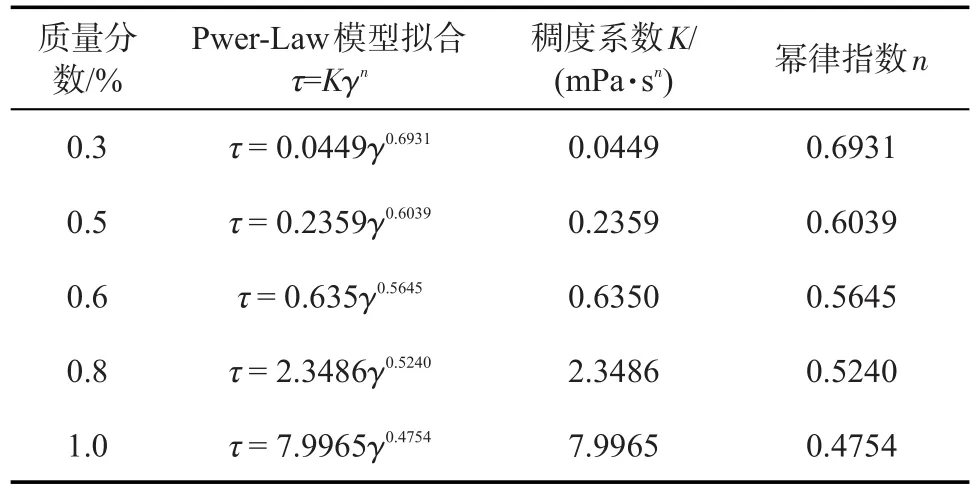

用RS6000流变仪测定不同浓度稠化剂溶液的流变参数。对于聚合物流变模型的拟合,应用最为广泛的是幂律(Pwer-Law)模型。从表1中的拟合结果可见,SWF-T180溶液属于假塑性流体,溶液的稠度系数K随浓度增加而增大,当溶液质量分数达到0.5%后,溶液K呈快速增大趋势,表明溶液微观结构发生了变化,由以分子线团堆积结构转变为由分子链间缔合形成的网络结构,溶液的增稠能力显著增强。

表1 SWF-T180溶液流变模型拟合

2.2.2 抗盐性

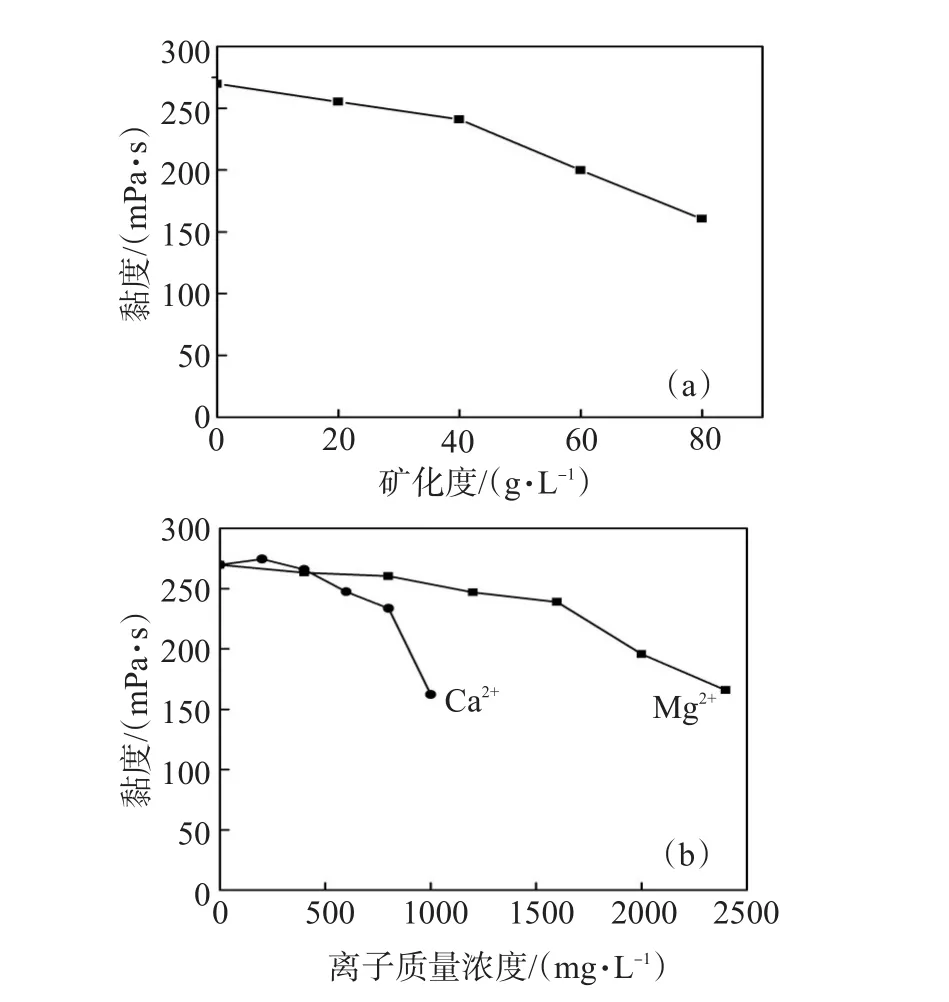

海水矿化度一般为30数40 g/L,其中Ca2+可达600 mg/L、Mg2+可达1500 mg/L,严重影响聚合物溶液的黏度。用矿化度不同的配液水(不同浓度的NaCl溶液)和不同浓度的CaCl2、MgCl2水溶液配制1%SWF-T180。盐加量对SWF-T180溶液黏度的影响见图4。由图4(a)可见,矿化度从0增至40 g/L时,黏度从269 mPa·s降至241 mPa·s,黏度降幅小;矿化度从40 g/L增至80 g/L时,黏度从241 mPa·s降至160.5 mPa·s,黏度降幅明显增大,说明稠化剂SWF-T180在40 g/L矿化度下具有较好的黏度保持率。由图4(b)可见,在Ca2+加量小于800 mg/L、Mg2+加量小于1600 mg/L时,随钙镁离子浓度增加,稠化剂SWF-T180溶液黏度降幅较小,具有较好的抗钙镁离子能力。

图4 矿化度和Ca2+、Mg2+对SWF-T180溶液黏度的影响

2.2.3 溶胀性能

在海水中存在大量的金属阳离子,压裂用稠化剂高分子溶胀速度慢。常规解决方法是通过加入促溶剂,改变海水的pH环境,促进稠化剂在海水中的溶胀[1]。稠化剂SWF-T180在分子链上引入了亲水官能团羧基和磺酸基。羧基和磺酸基是极性基团,具有很强的亲水性,提高了稠化剂的水溶性;同时,羧基和磺酸基带有的负电荷在分子链上产生相互排斥作用,使分子链的无规线团在水中趋向于舒展,进一步提升了稠化剂在海水中的溶胀速率。

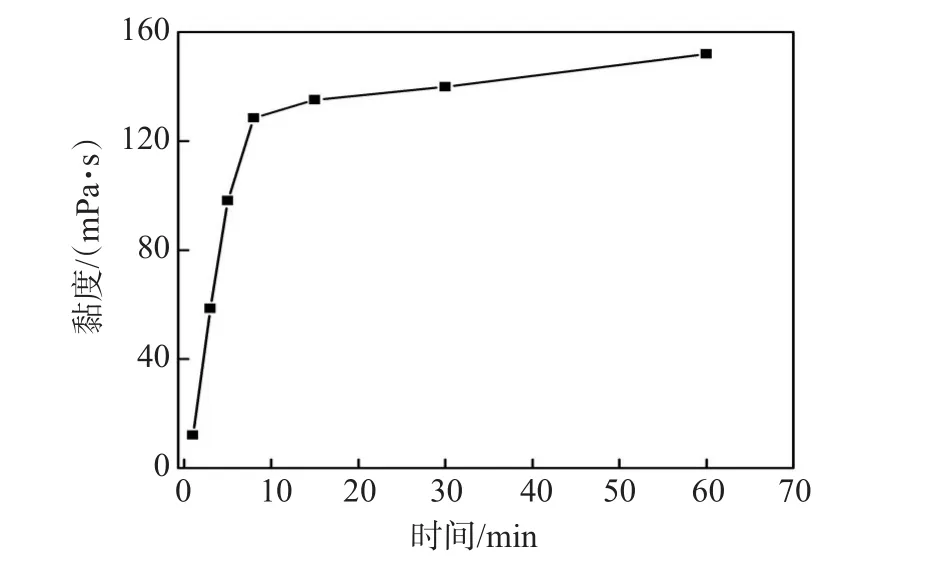

在25℃下,1.0%SWF-T180在模拟海水中的溶胀情况见图5。由图可见,稠化剂溶液黏度在8 min内快速增加,在8 min时达到最终黏度的84.3%;在8 min后,黏度增长缓慢。海上平台空间有限,难以为压裂液提供大容量储存空间,连续混配压裂施工是解决该难题的关键技术。稠化剂SWF-T180的溶胀时间为8 min,满足海上连续混配压裂施工。

图5 SWF-T180在模拟海水中的溶胀曲线

2.2.4 耐温性

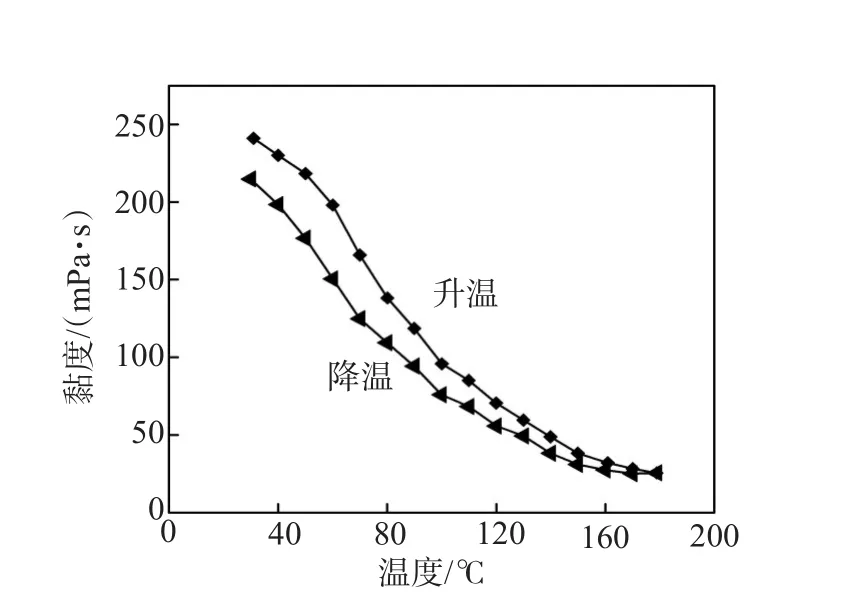

用模拟海水配制1%的SWF-T180溶液,在剪切速率170 s-1的条件下测试温度对SWF-T180溶液黏度的影响。由图6可见,随着温度升高,SWF-T180溶液的黏度逐渐降低,180℃时的黏度为25.5 mPa·s。当温度降低后,溶液黏度逐渐恢复,在30℃下黏度恢复到214 mPa·s,黏度保持率为89.1%。稠化剂SWF-T180在180℃下具有良好的热稳定性,满足耐温180℃的要求。

图6 温度对SWF-T180黏度的影响

2.3 海水基压裂液性能

2.3.1 耐温耐剪切性

高温海水基压裂液属于缔合型压裂液,物理交联剂与稠化剂上的疏水基团通过缔合作用形成可逆的物理交联网络结构[16-17],这种网状结构具有良好的耐温耐剪切性能。在180℃、170 s-1的条件下,用流变仪对海水基压裂液体系剪切90 min,结果见图7。高温海水基压裂液升温阶段,黏度随温度增加而降低,升温到180℃时黏度降至110 mPa·s;当在180℃恒温剪切时,黏度下降趋势缓慢,连续剪切90 min后黏度保持在60数70 mPa·s。高温海水基压裂液在180℃下经历了长时间剪切后仍保持了较高的黏度,能满足该温度下压裂液造缝和携砂的要求。

图7 海水基压裂液黏度随剪切时间和温度的变化曲线

2.3.2 抗剪切性

高温海水基压裂液抗剪切测试结果见图8。在180℃下,压裂液经历了升序剪切(从170 s-1到511 s-1)和降序剪切(从511 s-1到170 s-1)两个变化过程。升序剪切时压裂液黏度从62.8 mPa·s降至35.5 mPa·s,当剪切速率恢复到170 s-1时,黏度恢复到63.6 mPa·s。压裂液经过高速剪切后的黏度恢复率能达到100%。高温海水基压裂液属于物理缔合交联,剪切速率增加,体系物理交联遭到破坏,结构强度降低,溶液黏度减小;当剪切速率降低时,物理交联恢复,重新形成网状结构[18],溶液黏度恢复。通过剪切速率与剪切应力的关系,计算得到稠度系数K=0.89、幂律指数n=0.48,说明高温海水基压裂液在180℃下具有较好的增稠能力和抗剪切能力。

压裂液在高速通过管柱和射孔炮眼时,高速的剪切作用容易破坏压裂液的结构,导致大幅度的黏度损失和携砂性能的降低。高温海水基压裂液的交联作用是可逆的,在高速下通过管柱和射孔炮眼进入底层后,剪切作用减弱,压裂液黏度恢复,保证了其在地层中良好的携砂能力。

图8 180℃下海水基压裂液剪切速率-黏度曲线

3 结论

以丙烯酰胺、丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸钠、N-乙烯基吡咯烷酮、顺丁烯二酸单十二烷基酯钠盐、N-十六烷基丙烯酰胺为原料,以亚硫酸氢钠-过硫酸铵为引发剂,制得缔合型聚合物稠化剂SWF-T180。SWF-T180耐盐能力达到40 g/L,抗Ca2+、Mg2+分别达到800和1600 mg/L,在海水中溶胀8 min时的溶液黏度达到最终黏度的80%,耐温达到180℃,具有良好的抗盐、耐温和速溶性能。1%SWF-T180+0.6%交联剂的海水基压裂液体系在180℃下剪切90 min的黏度为60数 70 mPa·s,具有良好的剪切恢复性能,满足海上高温储层压裂施工要求。