泡沫调驱体系研究进展*

2020-04-07吕亚慧戴彩丽

姚 雪,孙 宁,吕亚慧,赵 光,戴彩丽

(中国石油大学(华东)石油工程学院,山东青岛266580)

关键字:泡沫驱;稳定性机理;渗流规律;综述

目前注水开发油田进入高含水期,面临地层非均质严重、剩余油分布复杂等问题,给油田开发带来了很大困难。泡沫调驱技术是一种有效提高采收率的方法。泡沫通过非均质地层时,会优先进入高渗透层进行封堵,通过叠加的贾敏效应,有效改善地层非均质性,提高波及效率。同时,泡沫的分散介质为表面活性剂溶液,因此也具有较好的驱油能力。泡沫因其来源广、成本低、经济环保,以及选择性的封堵能力等,在油田开发中具有较大优势。

目前,对泡沫调驱体系的研究重点主要集中在两个方面:一是提高泡沫体系的稳定性以及稳定性机理的揭示;二是泡沫在油藏中的渗流规律。本文综述了泡沫调驱体系的分类、泡沫稳定性机理及在地层中的渗流规律等研究进展,指出泡沫调驱体系的研究方向。

1 泡沫调驱体系分类

目前,油田上常用的泡沫调驱体系主要有常规液相泡沫、聚合物强化泡沫、冻胶强化泡沫和颗粒强化泡沫。

1.1 常规液相泡沫

常规液相泡沫是由气体、水、起泡剂构成的单一液相体系。根据组成泡沫的气体成分的不同,又可以分为氮气泡沫、CO2泡沫、空气泡沫以及烟道气泡沫[1]。氮气因具有气源广、价格较低廉、无腐蚀且工艺简单等优点,是最常用的泡沫体系的气源[2]。CO2处于超临界状态时,其性质会发生变化,密度近于液体,黏度近于气体,扩散系数为液体的100倍,具有较强的溶解能力。但由于成本高且易产生腐蚀问题,在油田较少作为泡沫调驱体系的气源[3]。空气中含有大量的氧气,存在爆炸等安全隐患,天然气泡沫存在成本和安全问题,烟道气泡沫存在腐蚀等问题,油田现场也较少应用这几种泡沫[4]。

常规液相泡沫体系的起泡性和稳定性主要由选用的起泡剂性能决定。目前,油田选用较多的起泡剂为阴离子型、非离子型及两性表面活性剂。泡沫是热力学不稳定体系,在油藏高温及原油存在的条件下,泡沫极易破灭,封堵和驱油能力较弱,封堵强度有限,封堵有效期较短,矿场调驱的效果不理想[5]。据此,研究者们研发了多种较稳定的强化泡沫体系,耐高温泡沫体系的研发仍是泡沫调驱体系的研究重心。

1.2 聚合物强化泡沫

在常规液相泡沫中加入聚合物得到聚合物强化泡沫。聚合物强化泡沫因其液相的非牛顿性,可以有效增加泡沫的黏度,减缓泡沫排液速率,降低了气体扩散速度,从而提高泡沫的稳定性,驱油效果增强[6-7]。然而,聚合物的加入会降低泡沫的起泡体积,且受地层渗流剪切、理化性质影响,聚合物黏度损失大,在油藏环境中稳定性有所降低[8]。聚合物微棒体稳定泡沫体系[9]的研发,很好地缓解了地层渗流剪切的问题。

1.3 冻胶强化泡沫

冻胶易在气泡表面形成吸附膜,将泡沫包裹在内部,增强了气液界面的黏度,使得泡沫不容易发生聚并破裂[10]。冻胶强化泡沫同时具有冻胶和泡沫调驱的特点,即冻胶黏弹性更好,具有更好的黏弹性洗油效率,并且冻胶泡沫比普通泡沫在地层中的稳定性增强,封堵强度较高[11]。但高强度的刚性冻胶,因为其强度过大,使成胶后的泡沫不易流动,储层被完全封死。后期研究者提出了可动冻胶泡沫调驱体系,取得较好的调驱效果[12]。

1.4 颗粒强化泡沫

用于强化泡沫的颗粒包括黏土颗粒[13]、锂皂石[14]、纳米颗粒、胶体颗粒[15]、冻胶分散体等。其中,纳米颗粒三相泡沫的半衰期为相应液相泡沫的12.5数31.7倍,地面条件下稳定性较高[16]。但无机颗粒强化泡沫仅靠颗粒与表面活性剂的吸附实现泡沫稳定,易团聚,高温高盐的条件较易改变无机颗粒表面性质,润湿性改变造成颗粒脱附,稳定性变差。当颗粒的质量分数高于2.0%时,会对多孔介质产生较大的伤害[17]。从经济环保等多方面因素考虑,纳米颗粒强化泡沫在矿场应用较少。2012年,研发了具有黏弹性的冻胶分散体颗粒,该颗粒自身具有较好的调堵能力[18-20]。将冻胶分散体颗粒加入泡沫中得到的冻胶分散体三相泡沫体系具有较好的耐温耐盐性,大幅度地提高泡沫稳定性[21-22]。冻胶分散体三相泡沫调驱体系具有良好的应用前景。

2 强化泡沫稳定性机理

强化泡沫的方式主要有冻胶强化泡沫和聚合物强化泡沫两种,是利用聚合物或冻胶本身的黏弹性增加泡沫液相黏度,提高泡沫稳定性;颗粒强化泡沫是利用颗粒在液相或界面上的作用,提高泡沫稳定性。

2.1 增加液相及界面黏度机理

在泡沫气液相接处的边界即Plateau边界处,根据Laplace方程[23],液体会自发的从压力高处向压力低处排开,使得液膜逐渐变薄最终聚并。当体系中加入聚合物后,由于聚合物具有一定的絮状和网状结构,液相黏度会有所增加,泡沫内液体能较稳定地得到保持,液膜排液速度变慢,减缓气泡的聚并,提高泡沫稳定性[23]。此外,当调驱泡沫体系采用疏水缔合聚合物[24]时,该聚合物的疏水基团会增强分子间的疏水作用,大分子聚合物线团物理交联点较多,从而大幅提升了分子间疏水缔合作用,宏观上表现为体系黏度上升,泡沫黏度得以大幅度增强。

由Laplace方程可知,由于气体能透过液膜,小气泡内的压力高于大气泡,使小气泡内气体逐渐扩散至大气泡中,最终小气泡消失。当体系中加入聚合物时,由于聚合物具有黏弹性,使液膜黏弹性增大,此时液膜间的分子排列更为紧密,气体透过液膜难度增大,稳定性增强[25]。此外,由于聚合物的存在,表面膜黏弹性增强,体系的Marangoni效应增强[25],从而液膜的自我修复能力增强,泡沫稳定性提高。

2.2 颗粒吸附作用机理

颗粒在泡沫中的状态有两种:(1)分布在液相中;(2)吸附在气液界面。分散在液相的颗粒会形成空间网络结构,使气泡间接触受阻,减缓气体扩散和液膜聚并使泡沫稳定。吸附在气液界面上的颗粒稳定机制较为复杂,通过颗粒与界面及颗粒与颗粒间的相互作用研究其提高泡沫稳定性机理[26-28]。

2.2.1 颗粒与界面作用

(1)颗粒脱附能

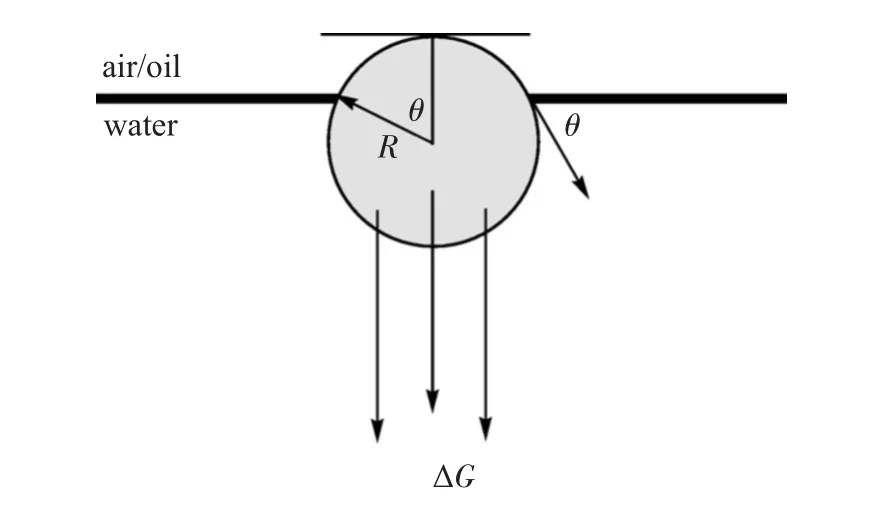

颗粒脱附能是关系到颗粒有效稳定泡沫的重要因素。由于颗粒的空间势垒作用,颗粒的脱附能越大,破坏泡沫结构产生聚并需要的能量越大。球形颗粒移动到气液界面(图1),具有平衡浸没深度和接触角θ,气液界面张力为γAW,脱附能⊿G的计算式[29]见式(1)。

θ为90°时,脱附能相当大,对于10 nm的颗粒脱附能达到103kT的量级,但随着颗粒接触角的减小或增加,能量下降得相当快。当θ<30°或θ>150°时,接触能量基本上可以忽略不计,这类颗粒将不会产生稳定泡沫。另一个关于脱附能的重要结论认为:不像表面活性剂的吸附和解吸附的动态平衡状态,颗粒具有不可逆吸附的特点,即颗粒一旦吸附在界面上,就不易脱附[30]。脱附能在决定整个系统稳定性关系时具有重要作用,但通常只做定性分析。由于颗粒的接触角很难精确地确定,特别是纳米级颗粒,给脱附能的定量计算造成较大的困难。

图1 颗粒附着在气液界面的示意图[28]

(2)聚并的最大毛细压力

Kaptay等[31-32]发现在泡沫系统中,最大稳定性的颗粒接触角不是发生在90°,而是在60°数70°的区域。可以解释这种行为的一种机制是颗粒对两个气泡之间的毛细管压力的影响。两个气泡无限接近时所需的压力称为聚并的最大毛细压力,或气泡(p1)与液膜流体(p2)间的最大压力梯度[33]。如图2所示,在泡沫中加入半径为R的颗粒,聚并的最大毛细压力pcmax增大,使聚并过程受到抑制。颗粒附着时聚并的最大毛细压力pcmax的计算见式(2),式中p为参数,受颗粒浓度和结构等的影响。颗粒半径R与pcmax成反比,说明粒径越小的颗粒提高泡沫稳定性能力越强。接触角θ为90°时,pcmax值最小;而接触角θ为0°时,pcmax值最大,这与脱附能理论的结论正好相反。因此,Kaptay综合考虑了脱附能和毛细压力计算稳定泡沫颗粒接触角,最稳定的泡沫体系颗粒接触角为70°,结果见图3(ε表示界面处的颗粒和液膜均稳定的概率)。

图2 颗粒附着时液膜聚并的最大毛细压力示意图[31]

图3 不同颗粒接触角下pcmax和ΔG对体系稳定的综合影响[31]

2.2.2 颗粒间的相互作用

颗粒附着到气液界面后,在液相会受到颗粒间的DLVO双电层斥力作用,而范德华吸引力同时作用于液相和气相[34]。颗粒间的相互作用力同时会影响气泡间的聚并过程。

偶极-偶极斥力由Pieranski[35]首次提出,与DLVO双电层斥力共同作用,见图4。离子化的表面基团颗粒(如乳胶或二氧化硅)沉浸在水相中的部分易吸引较低浓度的溶解的反离子而带电,造成电荷的不对称分布,在气相产生偶极。因此,疏水颗粒具有更大的偶极-偶极斥力[36-37],能更好地增强泡沫稳定性。

图4 界面上颗粒间的偶极-偶极斥力[28]

3 泡沫调驱体系的渗流规律

泡沫在多孔介质运移的过程中会经历生成、堆积封堵、聚并破灭、再破裂生成的周期变化过程。泡沫调驱体系的破灭和再生性能决定了泡沫的运动稳定性,对泡沫调驱效果的影响重大。

3.1 泡沫的破裂生成机制

泡沫的生成受到多种因素的影响,起泡剂性能、起泡剂浓度、孔隙结构、气液比、流速等。在不同条件下泡沫的形成机理也不同,早期泡沫的生成机理主要为液膜滞后、缩颈分离和薄膜分断3种方式[38-39]。泡沫在多孔介质中的再生机理与生成机理类似,分析影响泡沫生成机理的因素,可以反映泡沫再生的规律。泡沫在多孔介质的运移过程中发生破灭之后变为气液两相流动,由于岩石颗粒的吸附作用以及地层水的稀释作用,液相及起泡剂溶液的浓度降低,且溶液中含有原油导致起泡能力降低。故泡沫在多孔介质中破灭之后能否再生要受起泡剂浓度以及含油饱和度的影响[40]。

微观可视化孔道模型[41-53]的发展使泡沫再生的研究有重大突破。众多学者利用该装置研究泡沫的生成和破灭机理,研究孔隙结构对泡沫流动性及稳定性的影响。其中,通过T型通道模型[42,47-49,54-55]研究气泡或液滴的再生行为最具代表性,见图5。Link等[56]最早对T型分岔处的液滴再生行为进行了研究。液滴在流经T型通道时会出现破裂和不破裂两种行为,且破裂的临界条件与液滴长度和运动速度有关。Fu等[55]研究了气泡在对称T型结构处的再生过程。他们观察到了气泡的破裂与不破裂两大类行为,破裂行为又可分为完全阻塞破裂、部分阻塞破裂和无阻塞破裂3种,不破裂行为可分为分配和过滤两种。Takeuchi等[57]最先在聚焦型微通道中考察了气泡的生成过程。实验过程中观察到两个不同的夹断阶段:缓慢塌陷阶段和快速破裂阶段。通过在不同深宽比的聚焦型微通道[45]中的气泡夹断过程研究发现,根据颈部宽度的变化规律将气泡的夹断过程分为两个独立阶段:2维塌陷阶段和3维破裂阶段。此外,随着研究的深入,其他模型也应运而生,如用VOF(Volume-of-fluid)法模拟研究圆形液滴在两块平行平板剪切作用下的惯性破裂[58]、气泡流经障碍物的行为[59-60]、气泡流经缩口的行为[61]等。

图5 T型分岔处气泡破裂过程[55]

泡沫的破裂再生过程十分复杂,针对气泡在微孔道中的研究仍处于起步阶段,研究人员对气泡破裂的行为和机理的认识仍存在很多争议。

3.2 泡沫的聚并破灭机制

气泡间的聚并是影响流体流动和泡沫破灭的一个重要因素。聚并时间与气泡或液滴的粒径、连续相黏弹性、界面张力及表面活性剂扩散系数等众多因素有关。两个气泡间发生聚并的一般过程为:气泡加速、气泡靠近且相互挤压、液膜排液、液膜变薄、气泡聚并[62]。目前,有关气泡聚并过程的实验研究报道较少。由于液滴和气泡有许多相似性,因此,可以借鉴液滴的研究。液滴的聚并过程已有一定的研究基础,主要包括:液滴变形、界面膜薄化和破裂等,其中界面膜是影响液滴聚并的主要因素,界面膜强度越大,液滴聚并的阻力越大,从而降低了聚并发生的可能性;而液滴的变形有利于界面膜的薄化和失稳,这有利于液滴间的聚并。在气泡或液滴的聚并过程中,两气泡或液滴间的相互作用力有范德华力、静电力、空间位阻及结构力等[63]。当气泡或液滴相互碰撞时,由于上述力的相互作用,可能出现以下3种情形:(1)分子间斥力足够大,气泡或液滴弹回;(2)气泡或液滴保持在一个较小的平衡距离内;(3)界面膜发生破裂,气泡或液滴发生聚并。Eow等[64]认为液滴的聚并过程可分为3步:液滴相互靠近,被连续相膜分开;液膜变薄;液膜破灭,发生聚并。Rommel等[65]认为连续相中的表面活性剂在液滴表面的分布会严重影响液膜的变化速率。Kabalnov[66]发现,当边界吸引力、范德华力和双电层斥力达到平衡时,液膜达到了一个亚稳定状态,此时若在外部施加干扰,如温度波动、机械振动等,都有可能导致界面膜失稳,乃至发生破灭。

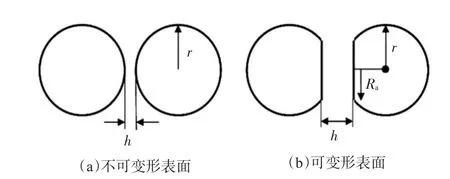

经典的气泡聚并理论有液膜排开理论[67-69]、临界接触速度理论[70]和能量模型[71]等。排液模型[23]是液膜排开理论中的经典模型。该模型从气泡接触时间和液膜排液时间这两个特征时间尺度确定聚并效率,描述黏度对气泡聚并的影响。根据气泡表面的刚性程度和接触界面的滑移性不同,液膜排干存在多种形式[72]。根据气泡表面的刚性程度,分为可变形气泡和不可变形气泡,见图6。气泡是不变形的刚性球这一假设仅适用于气泡直径很小的情况,通常d<1.0 mm,而多数情况下要考虑气泡变形。根据接触界面的滑移性,可变形气泡又分为无滑移界面、部分滑移界面、完全滑移界面3种情况,见图7。对于无滑移界面(immobile interface),液膜排干由黏性力控制,气泡界面中间的液体以层流的形式流出,速度分布呈抛物线形状,液膜的排干流动和气泡内部的环流没有相互作用。当可变形气泡存在滑移界面时,这种情况最为复杂也更接近实际情况,此时液膜排干过程由黏性力和惯性力共用控制。这些计算模型大都是基于润滑理论,是由Navier-Stokes方程和连续性方程导出得到的液膜排干方程[73-76]。

气泡聚并过程较为复杂。从两气泡相互碰撞、气泡间的液膜排液到液膜最终破灭的过程,流体和界面的物理化学性质都起到了重要作用,仍有很多值得深入探讨的问题。

图6 根据气泡表面的刚性程度划分的排液模型[23]

图7 根据接触界面的滑移性划分的排液模型[23]

4 泡沫调驱体系现场应用及其存在的问题

自20世纪70年代以来,我国逐渐利用泡沫驱技术实现对原油的三次开采,在大庆油田、胜利油田、辽河油田、新疆油田以及渤海油田等进行了大量的研究和现场试验应用,有效改善了驱油效果。

1964年在玉门油田934井组开展了国内第一个泡沫驱试验,1965年玉门老君庙油田也进行了泡沫驱现场试验,但生产状况均不理想。此后,进行了多次泡沫驱油试验,驱油效果逐渐得到改善[77]。新疆克拉玛依油田于1971年开始泡沫驱现场试验,此后进行了长期的研究和探索,取得了较好的试验效果[78]。1988年,针对辽河油田稠油油藏实际情况,研制了用于蒸汽驱稠油开采的耐高温起泡剂,在吉林扶余油田、辽河油田、胜利油田的应用都取得明显的效果[79]。1999年辽河油田锦90断块开展的泡沫辅助热水非混相驱现场试验取得较好的效果[80]。此后辽河黄沙坨油田主体部位开展了氮气泡沫驱试验,累增油3800 t,具有良好的增产效果[81]。1997年,大庆萨北油田进行了泡沫复合驱试验[82]。泡沫复合驱体系由碱、表面活性剂、聚合物组成,注入气体为天然气。矿场试验与室内实验的效果相比还有很大差距,试验中暴露出很多问题,尤其是泡沫复合体系的泡沫形成的时机及其稳定性、注采工艺技术、注入压力的控制、乳化结垢等问题[83]。2003年,胜利油田采用数值模拟技术研究了原油黏度和地层韵律对氮气泡沫驱油效率的影响,并选取4个区块进行现场试验[84]。2009年,在渤海油田层内生成CO2调驱技术首次实验成功,其集地层解堵、稠油降黏、调驱等增产措施于一体,较好地解决了渤海部分油田近井地带堵塞、注水困难、采收率低等问题[85]。此外,自适应弱凝胶辅助氮气泡沫[86]、两亲聚合物强化泡沫[87]、聚驱后泡沫调驱体系[88]、冻胶泡沫[89]等泡沫体系在各油田陆续开展了现场试验并取得较好效果。

截至目前,除了高温泡沫体系在稠油蒸汽吞吐及蒸汽驱过程中作为流度控制剂已经工业化外,还没有真正意义上的大规模泡沫调驱的推广生产。泡沫调驱在现场应用上仍面临很多问题[77,83,90]。(1)泡沫驱目前尚未建立起系统有效的油田适用标准。泡沫驱的注入工艺施工参数并未与油田的地层物性、流体性质、温度压力等因素进行有效的结合。(2)泡沫的稳定性差,施工后有效期短,传播距离短。我国普遍采用的强化泡沫体系在一定程度上解决了该问题,但仍受油藏环境、经济等因素制约。(3)采出液的后续处理和环境污染问题。关于泡沫体系和环境之间的相互作用、泡沫驱产出液后续处理技术的研究较少。强化泡沫采出液的乳化和残余聚合物、颗粒等的处理工作,也是泡沫驱面临的问题之一。(4)成本问题。表面活性剂的地层吸附、各类添加剂与稳定剂如纳米颗粒等增加了油气开发成本,现场应用存在很大困难,尤其在目前低油价的形势下如何降本增效是一项重要的挑战。

虽然泡沫调驱体系的现场应用目前还存在着许多的问题,但现场试验效果证明了泡沫调驱的可行性,通过对泡沫稳定性等关键技术的深化研究和攻关,以及化学剂和注气成本的降低,可以使之得以推广和应用。

5 结论

氮气是常规液相泡沫应用最普遍的气源。常规泡沫稳定性较差,封堵强度有限,封堵有效期较短。强化泡沫目前主要有聚合物强化泡沫、冻胶强化泡沫和颗粒强化泡沫。泡沫调驱体系的应用仍受油藏环境限制,耐高温泡沫体系的研发和泡沫稳定性机理的探究仍是泡沫调驱体系的主要发展方向。

强化泡沫稳定机理为:(1)加入冻胶、聚合物等高黏度物质,增加液相和界面黏度,通过液膜接触的黏滞力抑制排液和气体扩散,提高泡沫稳定性;(2)利用无机颗粒在界面上的不可逆吸附作用,增大液膜聚并的最大毛细压力以及颗粒间的斥力作用等,提高泡沫稳定性。

微流道模型是一种有效的研究泡沫在地层中破灭和再生机制的方法。关于泡沫的破灭再生机制的研究还存在较多争议,仍需进一步深入研究。

现场试验效果证明了泡沫调驱的可行性和优越性,通过对关键技术的深化研究和攻关,实现泡沫调驱体系的应用与推广。