伊拉克米桑油田破乳剂的评价与应用*

2020-04-07李湘山郭海军

李湘山,魏 强,陆 原,郭海军

(中海油能源发展股份有限公司工程技术分公司,天津300452)

米桑油田位于30多年前两伊战争的主战场[1],2011年中海油伊拉克公司成为作业者后,计划6年内将该油田群的产量从10万桶/天提高到45万桶/天。米桑油田在用破乳剂为Baker公司产品RP-968,产品性能一般,加上处理设备老旧,外输原油含盐量极不稳定,外输原油盐含量经常高于合同规定的28 mg/L的要求[2],影响油田提产计划,亟需优化破乳剂。米桑油田原油主要处理流程为[3-6]:不同脱气站来液汇集成4条管汇进入终端厂,经加热器加热至80℃后,进入水洗罐,沉降脱水约15数20 h,水洗罐分离出来的原油进入两级电脱盐设备掺水洗盐,合格的脱盐原油输送至储罐后外输。米桑油田原油盐含量高达17 g/L,要实现外输原油含盐小于28 mg/L,难度较大。

脱盐主要是脱水溶性的盐,如NaCl等,这些盐存在于原油中的水相[7-11],因此原油脱水和脱盐是一致的。理论上通过绝对脱水可以实现绝对脱盐,但实际应用中,绝对脱水几乎是不可能的或者是不经济的,因此一般采用掺水洗盐的方法来稀释原油中水的含盐量,在相同脱后含水率的情况下实现更高的脱盐率。掺水洗盐的过程就是用淡化水(低含盐)与原油混合,混合越均匀,洗盐效果越理想,但乳化程度也越高,破乳脱水难度也相应增加。因此,使用破乳脱水效果好的破乳剂,既可满足掺水洗盐工艺,又可降低脱后原油的含盐量。针对米桑油田原油脱盐经常不达标的问题,通过提高破乳剂脱水速度和脱水率,尽可能降低外输原油盐含量,使伊拉克米桑油田外输原油含盐量不高于合同规定的28 mg/L。

1 实验部分

1.1 材料与仪器

破乳剂RP-968,米桑油田在用破乳剂,美国贝克休斯公司;破乳剂YFPC-140、YFPC-539、YFPC-541、YFPG-205、YFPG-242,分别为脂肪胺、烷基酚醛树脂、烷基酚醛树脂、多元醇、酚胺树脂型聚醚破乳剂,均为公司自产且应用效果较好的产品;复配破乳剂P-16,由YFPC-539和YFPG-205按质量比3∶1组成;复配破乳剂P-43由YFPC-541、YFPG-242、YFPC-140按质量比4∶1∶0.5组成;实验用油为米桑油田生产管汇未加破乳剂混合原油,含蜡7.48%、沥青质11.39%、胶质6.46%,原油API密度为20.73,综合含水5%;米桑油田洗盐水,Cl-≤200 mg/L,Na+≤130 mg/L。

100 mL刻度脱水瓶,美国Robinson公司;摇架,定制,2排每排6格,配合脱水瓶使用;SH-II型电脱盐试验仪,洛阳市分析仪器厂;Julabo TW8恒温水浴槽,德国Julabo公司。

1.2 实验方法

(1)瓶试法

参照石油天然气行业标准SY/T 5280—2018《原油破乳剂通用技术条件》评价破乳剂的破乳脱水效果。考虑到米桑油田原油处理流程与炼油厂电脱盐预处理工艺类似,重点在于掺水洗盐,故对部分评价条件进行了调整。在装有实验用油的脱水瓶中加入6%洗盐水和规定浓度的破乳剂,用摇架乳化混合规定次数,然后置于规定温度的恒温水浴中,记录90 min(基于公司电脱盐破乳剂评价方法和经验)内不同时间脱出水的体积,并观察脱出水水质和油水界面状况。

(2)电脱法

电脱盐工艺中电场的作用非常明显。采用电脱盐试验仪对瓶试法优选出的破乳剂进行破乳脱水效果验证。在装有实验用油的脱水瓶中加入6%洗盐水和规定浓度的破乳剂,用摇架乳化混合规定次数,然后置于规定油浴温度的电脱盐试验仪中,记录规定时间内脱出水的体积。

(3)含水率和含盐量的测定

现场试验期间,为保证数据客观,原油含水率和含盐量的测定均由伊拉克米桑油田化验员完成。参照标准分别为 ASTM D4007-11[12]和 IP 77/72[13]。

2 结果与讨论

2.1 脱水温度的影响

在破乳剂RP-968质量浓度为80 mg/L、乳化150次的条件下,温度对RP-968脱水效果的影响见图1。随着脱水温度的升高,RP-968脱水量总体呈上升趋势。温度升高有利于降低原油黏度、增加油水密度差等,这些因素都利于提升破乳脱水效果[14-16]。60℃下的脱水速率和脱水量明显高于50℃。在60数80℃区间,随着温度上升,脱水速率和脱水量有所上升,但受温度的影响程度变小。尽管米桑油田经加热器正常加热可达80℃,但由于部分加热器老旧,需要经常维修,实际加热后温度一般在60数70℃。结合图1和米桑油田的实际工况,破乳剂评价中适宜的温度设定为60℃,以满足不理想工况条件下的脱水需求。

图1 破乳剂RP-968在不同温度下的脱水效果

2.2 乳化次数的影响

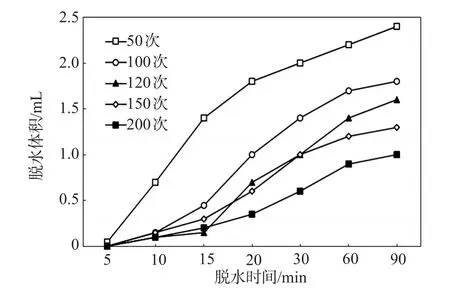

图2 破乳剂RP-968在不同乳化次数下的脱水效果

在破乳剂RP-968质量浓度为80 mg/L、温度为60℃的条件下,乳化次数对RP-968脱水效果的影响见图2。随着乳化次数的增加,乳化强度增加,导致脱水难度增加,RP-968脱水量和脱水速率总体呈下降趋势。乳化50次的脱水速率和脱水量明显高于乳化100次。米桑油田原油处理的主要目的是掺水洗盐,在破乳剂能充分脱水的前提下,理论上乳化强度越大、混合得越均匀,脱盐越彻底。结合图2和炼油厂电脱盐预处理破乳剂评价经验,破乳剂评价中适宜的乳化次数为150次。

2.3 评价条件的确定

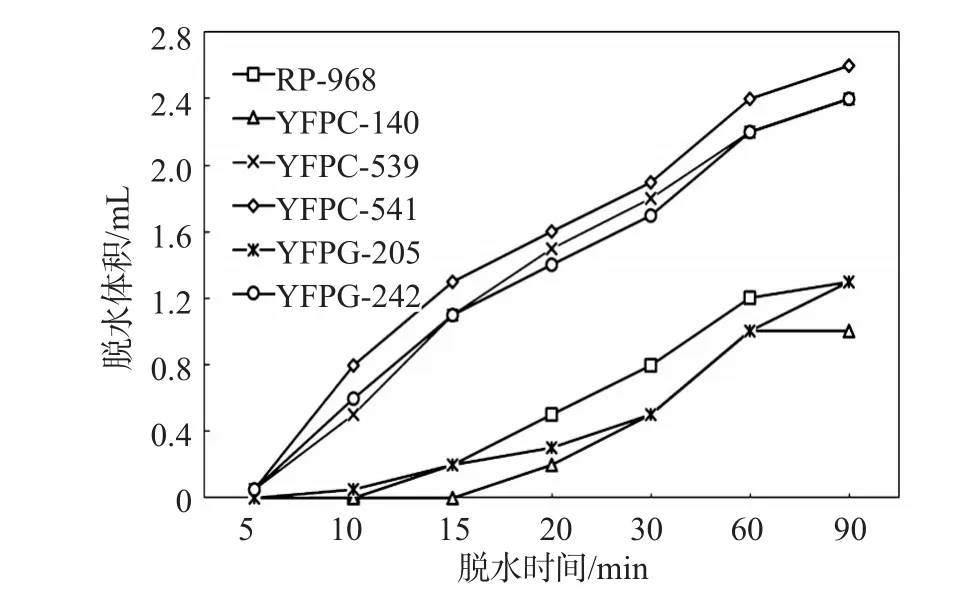

通过考察脱水温度和乳化次数,确定了瓶试法的基本评价条件:破乳剂质量浓度为80 mg/L,评价温度为60℃,乳化次数为150次。从图3可以看出,在该评价条件下,破乳剂破乳性能区分明显。YFPC-140、YFPG-205破乳脱水效果明显差于在用破乳剂RP-968,而YFPC-539、YFPC-541和YFPG-242则明显优于RP-968。因此,在该条件下完成了米桑油田原油破乳剂样品的评价工作,从中选出一些具有不同特点的破乳剂样品,作为破乳剂复配的基础。

图3 不同破乳剂的脱水效果

2.4 破乳剂的复配

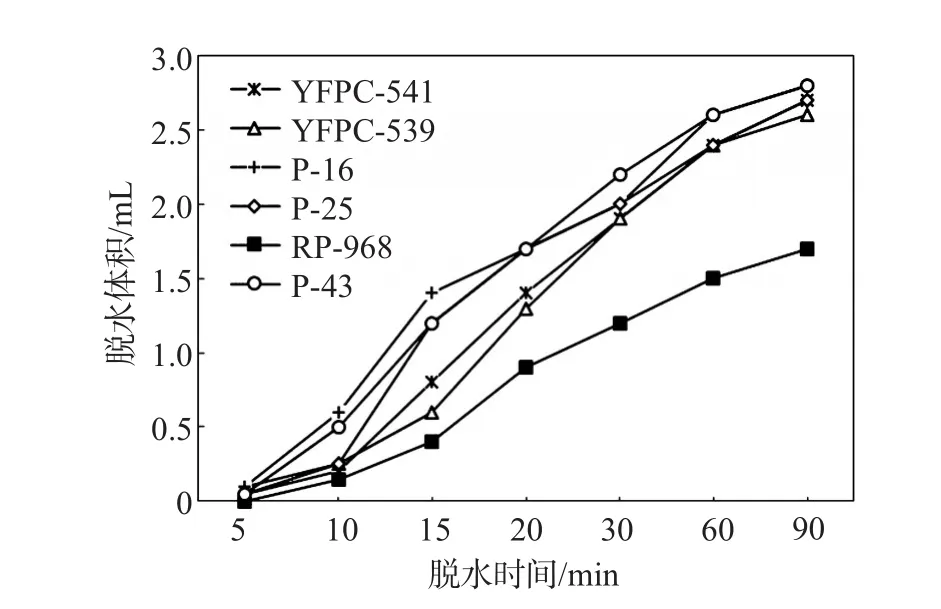

破乳剂复配的主要目的是提升破乳剂的综合性能,即实现更快的脱水速率、更高的终脱水量和更好的脱出水水质。复配的主要依据包括:(1)不同类型破乳剂复配,比如烷基酚醛树脂型聚醚破乳剂和多元醇类聚醚破乳剂复配;(2)不同脱水特点破乳剂复配,如初脱水速率慢、终脱水量大的破乳剂和初脱水率快、终脱水量一般的破乳剂复配,以及综合脱水性能最优和最差破乳剂复配;(3)不同脱出水水质破乳剂复配,如脱出水水质干净和水质脏的破乳剂复配。由图4可见,在乳化剂评价条件下,以YFPC-539和YFPC-541为主剂,通过破乳剂复配优选出了初脱水速率快、终脱水量大和脱出水水质干净的复配破乳剂P-16和P-43。复配破乳剂P-16和P-43的综合性能明显优于主剂YFPC-541和YFPC-539,远优于在用破乳剂RP-968。

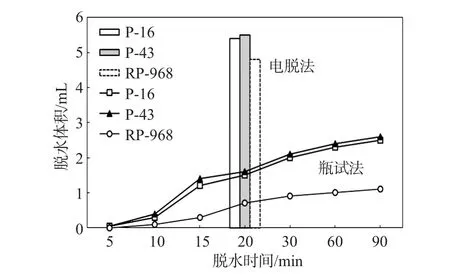

2.5 破乳剂配方优选

在破乳剂质量浓度80 mg/L、温度60℃、乳化次数200次的条件下,采用SH-II型电脱盐试验仪对瓶试法选出的破乳剂复配样品P-43和P-16进行破乳脱水效果验证,结果见图5。用瓶试法测得破乳剂P-43和P-16的脱水效果基本相当,90 min脱水量分别为2.6 mL和2.5 mL,明显高于在用破乳剂RP-968的1.1 mL;电脱法(电场强度为1000 V/cm)测试结果表明,破乳剂P-43稍优于P-16,电脱法20 min脱水量是瓶试法90 min脱水量的2倍多,分别达5.5 mL和5.4 mL,明显高于RP-968的4.8 mL。基于上述数据,破乳剂复配样品P-43作为米桑油田现场试验的推荐破乳剂,对应产品型号为HYP-243。

图4 复配破乳剂的脱水效果

图5 瓶试法和电脱法测得破乳剂的脱水效果

2.6 现场应用

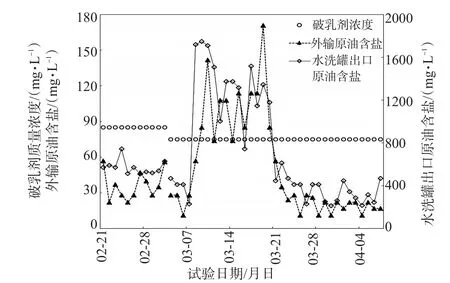

为解决米桑油田外输原油含盐偏高问题,用破乳剂HYP-243进行了现场试验。试验期间,破乳剂浓度、外输原油含盐、水洗罐出口原油含盐变化情况如图6所示。2月21日至3月3日加注在用破乳剂RP-968(85 mg/L,基于产油),水洗罐出口原油含盐平均值为573 mg/L,外输原油含盐平均值为36 mg/L。由图6可见,3月4日破乳剂HYP-243切入并稳定加注后,3月4日至3月7日水洗罐出口原油和外输原油含盐呈下降趋势。但3月8日至3月20日含盐飙升,水洗罐出口原油含盐平均值升至1360 mg/L,外输原油含盐平均值升至102 mg/L,主要是由设备故障导致,期间发生多次加热器故障、洗盐水管线故障等。3月21日至4月7日设备基本正常运行后,水洗罐出口原油含盐平均值降为358 mg/L,外输原油含盐平均值降至22 mg/L。剔除设备故障影响,破乳剂由RP-968切换为HYP-243后,加注浓度降低了10 mg/L,水洗罐出口原油含盐平均值降低215 mg/L,外输原油含盐平均值降低14 mg/L,表明破乳剂HYP-243的洗盐效果明显优于在用破乳剂RP-968,并且在设备正常运行的条件下,能够满足外输原油含盐小于28 mg/L的控制指标。目前,破乳剂HYP-243已经在伊拉克米桑油田成功应用,效果良好。

图6 破乳剂浓度、外输原油与水洗罐出口原油含盐量随试验时间的变化

3 结论

用瓶试法通过考察脱水温度和乳化次数对破乳剂脱水效果的影响,确定了米桑油田原油破乳剂的评价条件,对评选出的破乳剂复配得到脱水速率快、终脱水量大和脱出水水质干净的复配破乳剂HYP-243,其破乳效果优于在用破乳剂RP-968。在米桑油田现场试验中,HYP-243加量为75 mg/L时的洗盐效果显著,与在用破乳剂RP-968相比,加注浓度降低了10 mg/L,水洗罐出口原油含盐平均值降低215 mg/L,外输原油含盐平均值降低14 mg/L,外输原油含盐平均值降至22 mg/L,满足米桑油田外输原油含盐小于28 mg/L的控制指标,有利于米桑油田增产计划的顺利实施。