某商用车变速器壳体拓扑优化设计研究

2020-04-02王良模夏汉关王耀祖

杨 森,王良模,夏汉关,董 义,王耀祖

(1.南京理工大学机械工程学院,江苏 南京 210094)

(2.江苏太平洋精锻科技股份有限公司,江苏 泰州 225500)

汽车变速器是汽车传动系统的重要部件,它直接影响着汽车的动力性、燃油经济性、舒适性和操纵性、可靠性等现代汽车的重要性能,是决定汽车品质的重要因素之一,因此汽车变速器的设计成为汽车制造商、汽车零部件供应商的重点工作之一[1]。变速器壳体作为安装、保护变速器所有零件的机构,是保证在各种工作状态下,吸收工作时的作用力和力矩,保持轴和齿轮具有精确的相对位置的基础。在变速器工作过程中,壳体承受来自变速器传动部件较大的力和力矩,这就要求汽车变速器壳体具有较好的刚强度,以保证变速器传动精度,降低由齿轮传动精度不足而引起的振动、冲击和噪声,提高齿轮疲劳寿命等。提高刚强度通常是通过加大壳体厚度及在关键部位设计加强筋来实现的,但这增加了变速器壳体的自重,进而增加汽车的整备质量,与节能减排的目标不符[2]。因此,变速器壳体的优化设计至关重要。

实现汽车轻量化主要有两种方法:一是采用如镁、铝、陶瓷、塑料、玻璃纤维或碳纤维复合材料等轻质材料达到减重目的;二是从结构出发,采用有限元分析、局部加强设计等计算机辅助手段,在保证刚强度以及使用寿命满足设计要求的前提下对结构进行重新设计,实现轻量化。因此,本文借助不断成熟的CAE技术,以有限元理论为基础,对变速器壳体进行局部拓扑优化设计并计算优化前后变速器壳体强度。

1 边界条件及载荷的施加

为了进行变速器壳体的有限元静力学分析和优化设计,需确定其边界条件及工作载荷。

1.1 边界条件

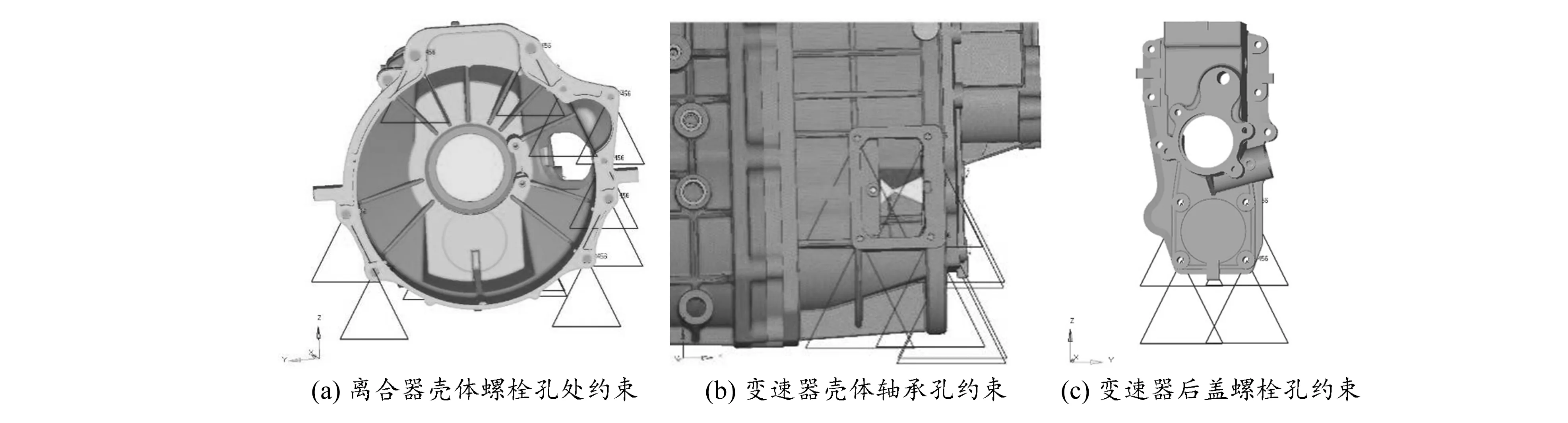

本文中离合器钟形壳通过凸缘安装在变速器壳体上,同时为减少壳体的挠度,在中间壳体上为其提供了额外的支承点,变速器壳体另一端与变速器后盖相连。故分别约束离合器钟形壳、变速器壳体支撑点以及变速器后盖上与外界相连的螺栓孔的沿x,y,z轴的平动自由度和绕x,y,z轴的转动自由度[3-4]。变速器壳体约束如图1所示。

1.2 载荷的施加

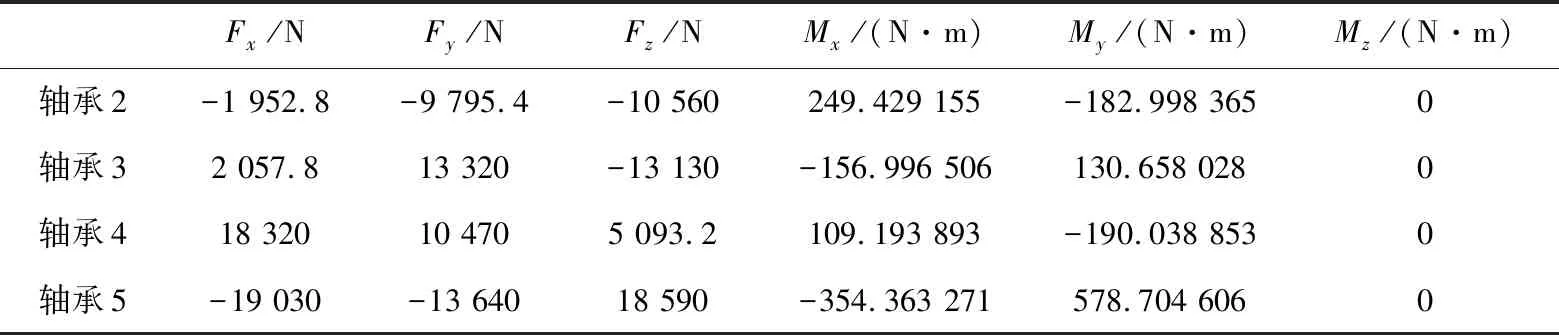

变速器正常工作时,壳体受到的激励主要来自变速器内部齿轮和轴对它的作用。假设正常工作时来自内部的激励全部通过轴承1~5对应的惰轮轴轴承、一轴右端轴承、中间轴左右两轴承、二轴左端轴承传递给壳体。本文通过专业齿轮箱软件仿真出各轴承处的受载情况,表1给出了变速器Ⅰ挡工况下各承载处所受力及力矩大小,Ⅱ挡、R挡限于篇幅不在本文中列出(轴承1(惰轮轴轴承)的工况数据相比于其他4个轴承的参数要小得多,本文忽略)。在此,通过Hypermesh中柔性单元rbe3将这些载荷等效分布在轴承孔表面各节点处,以此为输入对变速器壳体进行静力学分析。载荷施加位置如图2所示。

图1 变速器壳体边界条件

表1 变速器Ⅰ挡工况载荷

图2 变速器壳体加载位置

2 变速器壳体结构拓扑优化设计

2.1 设计变量

本文在建立变速器壳体拓扑优化模型的时候,以优化区域单元密度为设计变量。考虑计算成本问题,单元总数量应控制在一定范围内。

2.2 目标函数

本文对变速器壳体进行拓扑优化设计时选取加权应变能(weighted compliance)为优化的目标函数。加权应变能是在典型的拓扑优化中用于考虑多个子工况(载荷步、载荷工况)的一种方法[5]。该响应是每个子工况(载荷步、载荷工况)应变能的加权和,即

(1)

2.3 优化区域及非优化区域

对于壳体结构的一些重要部位,如加载部位、约束处和螺栓连接处等在优化过程中均不能改变其特征,因此壳体结构中与上盖相配合的表面、起支撑轴承作用的轴承孔以及与过渡壳相连接的螺栓孔、安装拨叉轴的轴孔等关键部位[6]在本次拓扑优化中将其设置为非优化区域,其余区域均为优化区域。如图3所示,其中浅色区域为优化区域,深色区域为非优化区域。

图3 变速器壳体拓扑优化区域及非优化区域设置

2.4 载荷工况

在对结构进行优化设计时,为保证结构使用的安全,应充分考虑其在工作期间所承受的载荷情况,选取典型工况作为拓扑优化设计的一个工况,并分别设置好每个工况的权重系数后,可进行多工况下的拓扑优化设计。本文中Ⅰ挡、Ⅱ挡和R挡为3种典型工况,根据壳体结构在每个挡位的受力大小,在静力学刚度优化中分别设置其权重系数为0.5,0.2,0.3,并以壳体结构加权应变能最小为目标函数,进行多工况下的拓扑优化设计。

3 变速器壳体拓扑优化设计结果

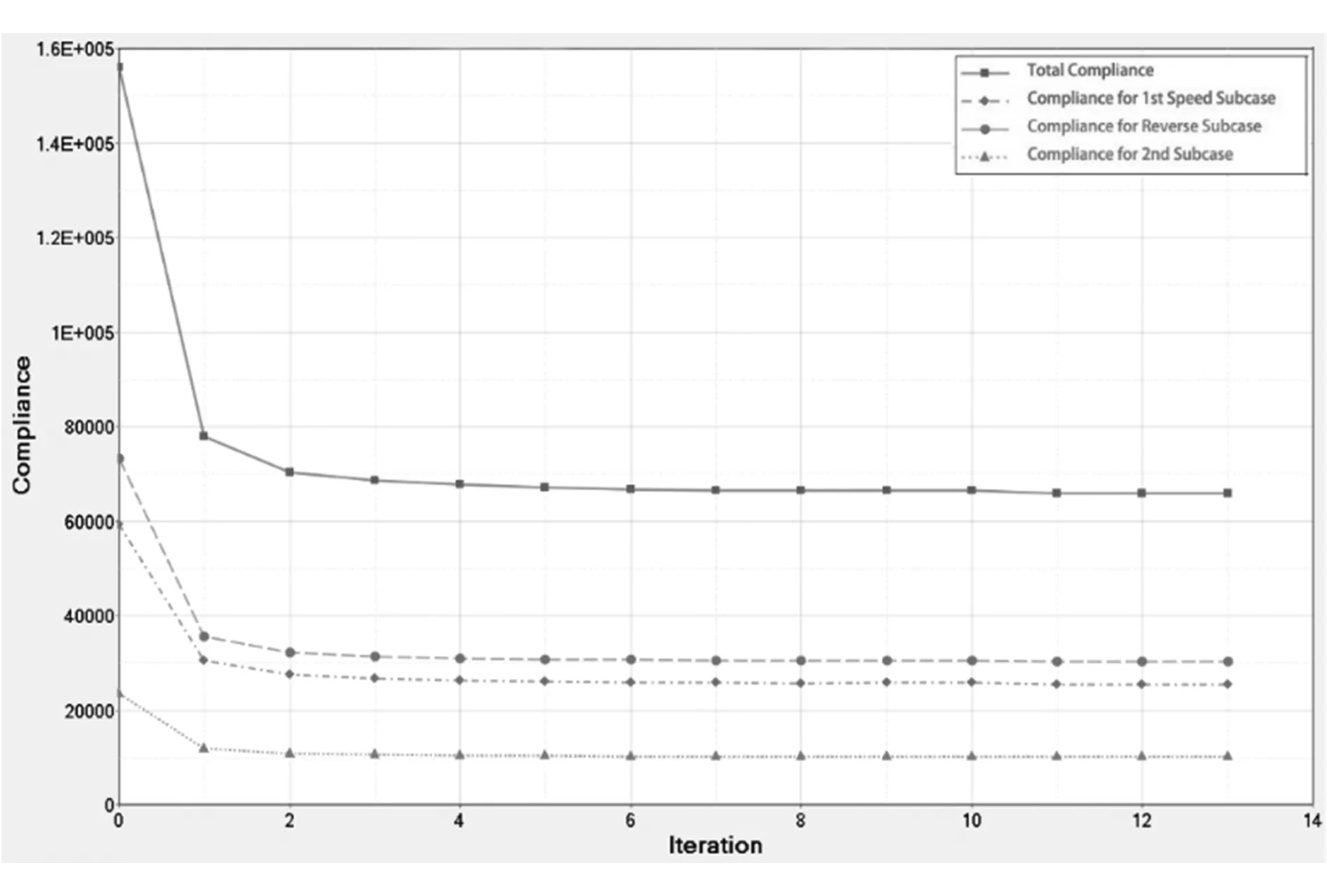

对于壳体结构的静力学刚度优化,在OptiStruct中对箱体进行拓扑优化计算,如图4所示,经过4次迭代后收敛,达到最小值(即壳体的加权应变能最小)。

图5为壳体不同部分迭代收敛后的密度分布云图。图5(a)、(c)中浅色和图5(b)、(d)中深色部分表示单元密度值为1,该处单元为载荷传递需要经过的路径,因而需要充实更多的实体材料,即此处需要增加加强筋或增加壳体厚度;图5(a)、(c)中深色和图5(b)、(d)中浅色部分表示单元密度值为0,可认为该处单元没有实体材料,且该处不是载荷传递要经过的路径,因而很少承受力的作用,可减少材料在此处的分布。从优化结果可以看出,变速器壳体A、B两部分接触的法兰面材料有堆积,在后续设计中可以适当减小此处厚度,另外壳体B上有加强筋,可以做尺寸上的优化。

图4 变速器壳体拓扑优化柔度收敛曲线

图5 拓扑优化密度云图

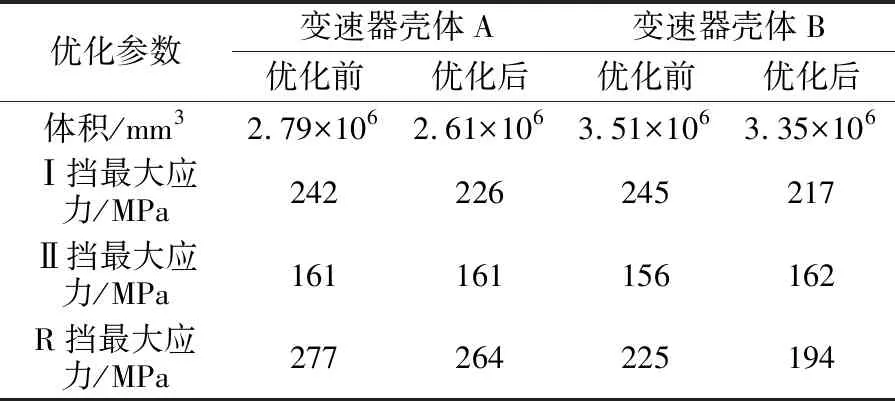

根据优化结果对变速器壳体原始模型进行局部优化设计,优化前后变速器壳体模型体积及各工况最大应力情况见表2。

表2 变速器壳体优化前后数据对比

由表2可知,优化后变速器壳体A、B体积分别减少了6.45%和4.56%,同时Ⅰ挡、Ⅱ挡、R挡3种工况下变速器壳体A最大应力最多减少6.61%,变速器壳体B最大应力最多减少13.78%,变速器壳体最大应力明显得到优化,应力集中区域有缩小趋势。

4 结束语

本文以变速器壳体的体积为约束条件、以结构最小加权应变能为目标,选取Ⅰ挡、Ⅱ挡、R挡3种典型工况对变速器壳体进行多工况联合拓扑优化设计。优化结果表明,本次优化在满足强度要求的同时实现了变速器壳体的轻量化设计。同时,因为静力学分析时,对壳体的载荷施加做了简化处理,所以后续研究将考虑轴承及轴承孔之间载荷的传递方式,获得承载部位更精确的应力分析结果。