电子设备机柜振动试验夹具设计与模态分析

2020-04-02吕召会

吕召会

(南京电子技术研究所,江苏 南京 210039)

电子设备在运输和使用过程中会受到各种机械力的作用,比如振动、冲击等,直接影响电子设备的可靠性。为了检查电子设备在机械振动、冲击环境中是否失效,通常的做法是模拟电子设备在真实环境下的工况进行振动、冲击试验,以确保电子设备在真实环境下可靠地工作。振动试验夹具的功能就是作为一个结构过渡件将振动台的激振力传递给被测设备,因此要求夹具在试验的频率范围内具有良好的传递特性,夹具对信号的放大要求在容许的范围内,并要有合理的性价比[1]。夹具的好坏将直接影响振动试验结果的准确性。本文针对某型电子设备机柜振动试验夹具,从设计原则、选材、结构设计、优化设计、强度校核等方面阐述了夹具的设计过程,最后通过夹具模态测试,验证了仿真计算方法的准确性。

1 设计要求

电子设备的力学环境试验和振动夹具、振动试验控制密切相关,理想状态下振动夹具能够使电子产品的力学参数不失真地、合理地传递到电子设备上,既不存在试验放大(过试验),也不存在试验考核不足(欠试验)的情况[2]。

目前尚没有该类夹具设计的国家标准。参照美国圣地亚国家实验室根据美国军方标准MIL-STD-810B制订的振动夹具设计规范,对夹具的要求进行量化,除对夹具的一阶固有频率进行规定外,还对夹具在不同试验频段内的共振频率个数及峰值提出了要求[3]。通常要求夹具的第一阶固有频率为受试品第一阶固有频率的3~5倍,以避免发生夹具与受试产品的共振耦合。

1.1 设计指标

该电子设备机柜通过底部安装孔安装在卡车平台上。夹具作为一个过渡安装件,上平面与机柜底部连接,下平面与振动台面连接,将振动台的振动输入传递给受试机柜,完成产品大纲要求的振动试验。振动台通过振动夹具将一定频率范围内的功率谱“能量”传递到试件上[4]。夹具设计的主要输入条件为:

1)被测试机柜尺寸(长×宽×高)为1 800 mm×700 mm×574 mm,质量小于270 kg 。

2)被测试机柜安装方式为落地安装,无底部减振器。

3)被测试机柜第一阶固有频率为125 Hz,夹具第一阶固有频率大于375 Hz。

4)满足使用要求前提下,夹具质量尽量小。

机柜在夹具上安装示意图如图1所示。

1.2 振动试验件

该机柜安装于车载平台,振动形式为随机振动,振动条件见表1。

1.3 振动台

机柜振动试验选用“ES-15D15振动台”,其推力为150 kN,最大动载荷为4 000 kg,最大加速度为40 m/s2, 试验台的水平和垂直扩展台面尺寸均为1 500 mm×1 500 mm,螺纹安装孔为M12 的公制螺纹孔,安装孔呈矩阵式分布,孔间距为100 mm。

图1 机柜在夹具上安装示意图

表1 振动条件

1.4 夹具质量控制

根据传统计算方法,试验台所需推力F应满足:

F≥(m1+m2+m3)a

(1)

式中:a为振动加速度;m1为振动台动圈的质量(若有滑台、扩展台面,应按照三者的总质量考虑);m2为振动夹具的质量;m3为被测试机柜的质量。

为了保护振动台,振动台的推力一般按照不超过其设计最大推力的80%来计算。按照最大加速度2.2g、机柜质量270 kg、滑台质量150 kg计算,振动夹具的质量应小于5 145 kg。

2 夹具设计

电子设备机柜除了其结构外框,内部通常安装有各型独立可更换单元或分立元器件,各构件通过导轨及接插件、螺钉等与外框连成一个整机系统。机柜、夹具与振动台组成完整振动测试系统。若将它按单自由度系统处理,则所求得的响应与实际工况出入较大,合理的分析方法是将它化作为多自由度系统。多自由度振动系统的方程为:

(2)

由式(2)可知:输入激励一定,输出响应的位移与系统刚度成反比,速度与阻尼成反比,加速度与质量成反比。增大系统刚度、系统阻尼、系统质量有助于减少系统的位移响应,但是增加夹具质量将降低其一阶固有频率f,同时由于受到振动台推力的限制,因此通常采用的办法是提高系统的刚度和阻尼。

2.1 夹具结构设计

夹具结构形式一般根据被测试设备的外形进行设计。对于电子设备机柜来说,其夹具结构一般有L型、平板型等,立式机柜通常采用L型夹具,卧式机柜通常采用平板型夹具。本文夹具采用双层平板型结构,以模拟车载平台。上层板与机柜连接,下层板与振动台面连接,上下层之间采用立板支撑,以获得较高的结构刚度。上下层高度需保证夹具易于加工且使夹具在振动台上便于装夹。

夹具成型工艺一般采用铸造或焊接。对于复杂形状的夹具通常采用铸造工艺,但铸造夹具成本较高,加工时间较长,而且铸件会因为砂眼等铸造缺陷成品率较低。焊接工艺夹具常采用标准板材、型材焊接成型后再机加工其外形,加工方法易于实现,加工精度易于保证,成本较低。

根据被测设备外形及安装要求,从工艺和成本角度考虑,本文夹具采用焊接工艺。夹具长度和宽度与机柜底部安装面一致,夹具高度尽量小以保证有较高的稳定性,但最小高度需保证夹具焊接操作可达性。综合各因素,夹具长×宽×高取值暂定为1 800 mm×700 mm×200 mm,夹具材料厚度暂定为30 mm。夹具经过焊接加工后上下层表面必须进行机械加工,保证其平面度小于0.2 mm。

2.2 材料选择

设计振动夹具时尽量达到质量轻、刚度高的要求,且在振动试验频率范围内无明显的谐振峰值,因此比刚度大、阻尼大的材料是制造振动夹具的理想材料[6]。常见的几种材料的物理特性见表2 。

表2 常用振动夹具材料的主要物理特性

由于大多数金属的比刚度接近,因此选用不同的金属材料不会明显改变振动夹具的频率特性。夹具的质量是进行夹具设计时需要考虑的关键因素之一,从材料阻尼特性、质量及加工便利性方面考虑,由于铝合金的阻尼大于钢,因此本文选用铝合金5A05制造机柜振动试验夹具。

2.3 三维建模

使用Pro/E软件建立夹具的三维模型,为了方便后期有限元力学仿真计算,在不影响计算结果的前提下,建模时对模型进行简化处理,忽略模型上的倒角、小孔、焊缝等特征,夹具与振动台连接的孔特征保留。夹具由上下平板、 纵向支撑立板、左右各5个侧向支撑立板焊接成型,质量约269 kg,三维模型如图2所示。

图2 夹具三维模型

2.4 前处理

使用ANSYS软件进行夹具有限元仿真分析,模型网格划分采用四面体网格,共划分网格59 748个。在ANSYS软件内对夹具材料的密度、杨氏模量、泊松比等参数进行设置。边界条件设置:夹具各零件之间为焊接,接触类型设置为“Bonded”;夹具与振动台面连接,按实际情况,边界条件设置为固定约束。夹具网格模型如图3所示。

图3 夹具网格模型

2.5 结果与分析

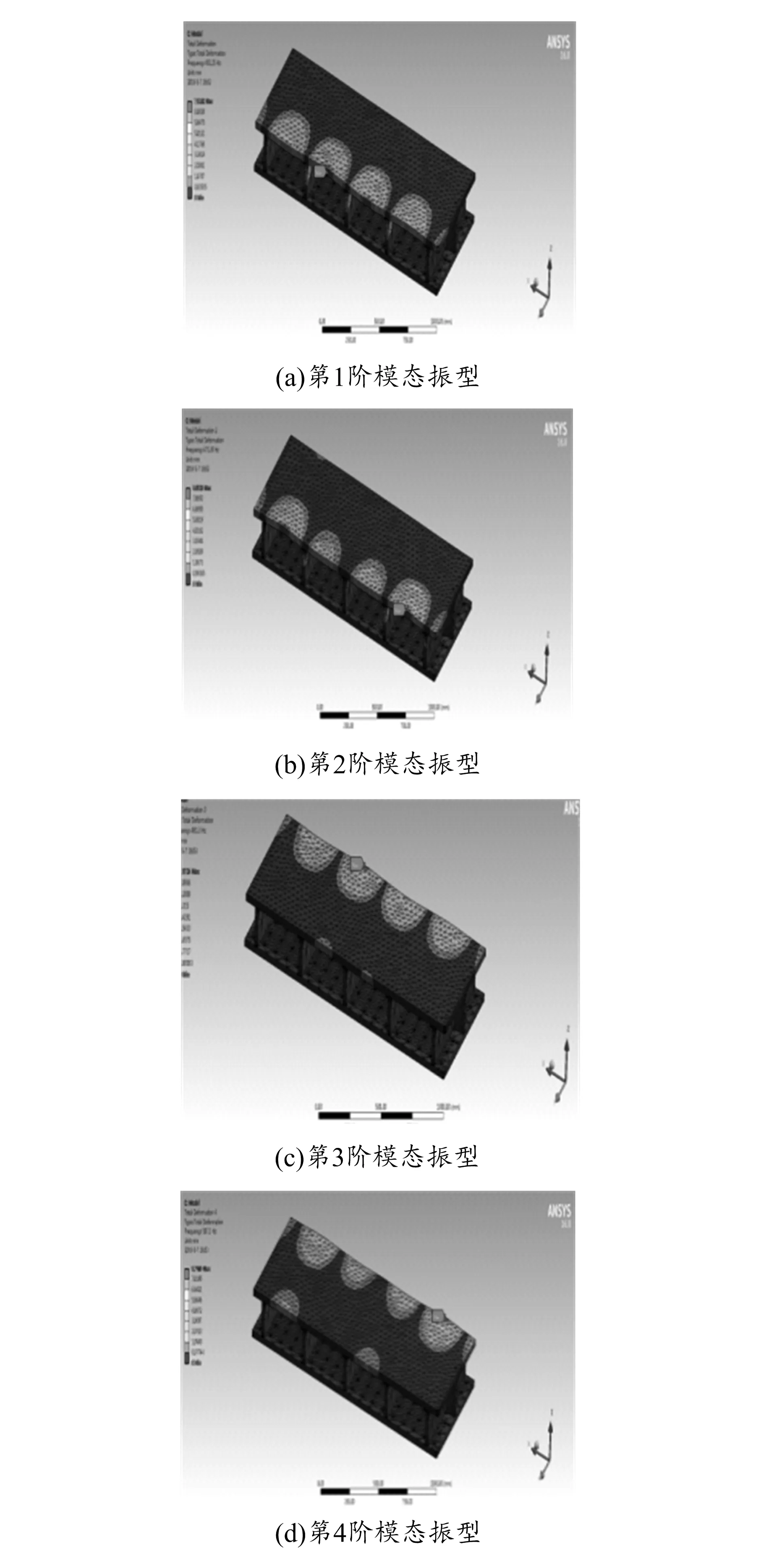

对夹具进行模态分析,计算夹具的前4阶固有频率和振型。前4阶固有频率见表3,模态振型如图4所示。

表3 夹具固有频率 Hz

图4 夹具1~4阶模态振型

从表3和图4可以看出,该夹具一阶固有频率为853.68 Hz,远大于被试验件机柜的固有频率125 Hz。

将被测试机柜质量270 kg加载在夹具的上安装面,按1.2节振动条件进行计算,得到夹具沿X(纵向)、Y(横向)、Z(垂向)方向随机振动的应力云图,如图5所示。

图5 夹具随机振动应力云图

由图可以看出,沿X方向夹具最大应力为2.02 MPa,沿Y方向夹具最大应力为1.06 MPa,沿Z方向夹具最大应力为1.05 MPa。最大值2.02 MPa远小于材料屈服强度280 MPa,说明夹具强度安全裕量较大,满足振动试验要求。

3 夹具优化

3.1 结构改进

经过以上计算分析可以得到符合设计要求的振动试验夹具,为了实现夹具轻量化并降低夹具生产加工成本,对夹具进行结构优化设计。基于被测试机柜的安装和夹具焊接成型工艺要求,本文设计了2种优化方案。

方案1:以夹具的板厚作为优化对象,将夹具上下平板及支撑立板厚度改为20 mm。

方案2:以夹具的板厚作为优化对象,并在支撑立板上开设减重孔(为了将夹具作为通用夹具用于其他产品振动试验,不考虑在夹具上层平板开设减重孔)。

将夹具上下平板及支撑立板厚度改为20 mm,并且在纵向支撑立板上开4个150 mm×60 mm的减重孔,在左右5个侧向支撑立板上各开2个80 mm×60 mm的减重孔。重新计算夹具前4阶固有频率,结果见表4。

表4 夹具优化前后固有频率对比 Hz

由计算结果可知,板厚变化对夹具1阶固有频率影响明显,在开设减重孔后对夹具1阶固有频率影响较小。优化方案2的夹具1阶固有频率为539.58 Hz,符合1.1节的夹具设计主要输入条件要求。优化后夹具质量约172 kg,减重36%。由于优化方案2加工成本低、夹具质量较轻,且能满足试验要求,因此作为最终设计方案。

根据优化方案2制作的夹具在振动台上正常安装时其前4阶模态振型如图6所示。

图6 完全固定状态夹具1~4阶模态振型

3.2 强度校核

夹具优化后减重效果明显,为了验证其强度是否满足振动试验要求,采用ANSYS软件对优化后的夹具进行强度校核。将被测试机柜简化为一个独立质量块,并将此作为负载对夹具施加载荷。

将机柜质量270 kg作为质量点施加在夹具上表面,按1.2节振动条件进行计算,得到夹具沿X方向最大应力为12.09 MPa,沿Y方向夹具最大应力为3.87 MPa,沿Z方向最大应力为6.54 MPa。最大值12.09 MPa远小于材料屈服强度280 MPa,说明夹具强度安全裕量较大,满足振动试验要求。

3.3 安装方式影响

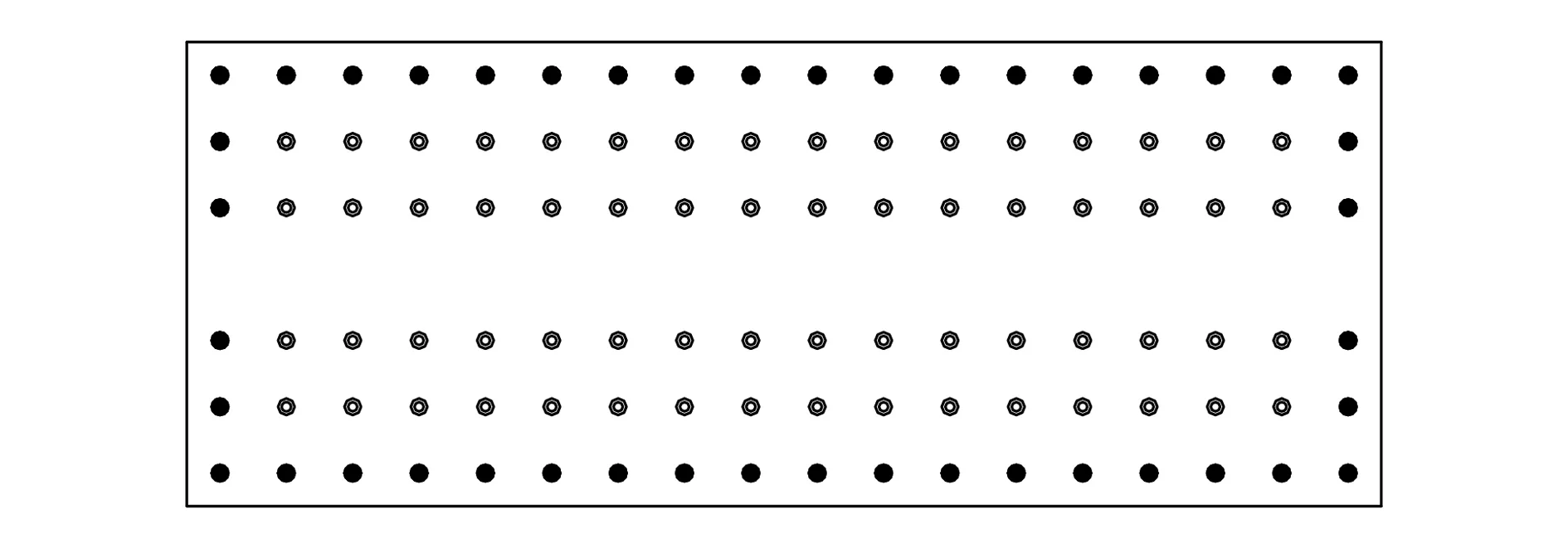

在进行振动试验时,有时因被测试机柜和夹具大小超过了振动台大小,夹具底部个别孔无法使用螺栓与振动台连接。为了研究夹具与振动台面不完全固接对夹具模态的影响,仅将夹具周边孔与振动台连接,并按此状态对模型添加约束。图7中涂黑孔为螺栓固定处。

图7 夹具不完全固定状态

以3.1节最终设计方案为例,重新对不完全固定状态的夹具进行前4阶模态计算,结果见表5。

表5 夹具不完全约束状态固有频率 Hz

由表5可知,如果夹具在振动台上仅固定少数孔,则对夹具的加固作用削弱,使得夹具的刚度下降,从而导致夹具固有频率急剧下降,此时振动台、夹具、被测试设备组成的系统刚度也将下降,从而降低了振动测试系统的固有频率。系统的固有频率降低后更接近被测试机柜的固有频率,容易出现共振放大现象,造成对被测试机柜过试验,应尽力避免此类情况发生。

4 模态试验

为了验证有限元仿真软件计算结果的准确性,对夹具进行模态测试。为了排除振动台台面及被测试设备对夹具模态的影响,测试夹具处于自由状态的前4阶固有频率。测试采用锤击法,用橡皮绳将夹具吊起,通过力锤反复对夹具施加激励信号,测试夹具不同部位的响应,从而得到夹具的固有频率及振型,试验现场如图8所示,模态测试结果如图9所示。

图8 模态测试

图9 夹具自由状态1~4阶模态振型(实测结果)

对自由状态下夹具的前4阶固有频率进行计算,测试结果与计算结果对比见表6,模态振型如图10所示。

表6 模态测试结果与计算结果对比 Hz

由测试结果与计算结果对比分析可以看出,采用有限元软件计算出的结果与实际测试结果基本一致,可信度较高,前4阶平均误差为3.7%。产生误差的原因可能是由于三维建模时简化了焊缝,而实际情况下焊缝起到了增强夹具刚度的作用,此外网格划分的精度、实际测试时的系统误差和测量误差的存在也是原因之一。因此可以认为优化后的夹具符合设计要求。

图10 自由状态下夹具1~4阶模态振型(计算结果)

5 结束语

传统的夹具设计只能凭设计者的经验以及根据实际试验结果来进行,返工在所难免,使夹具准备工作在工装中占用了较多的时间[7]。本文利用有限元分析软件对夹具进行了模态分析,根据分析结果对夹具进行了优化设计,节约了时间,提高了效率。采用锤击法对夹具进行模态测试,与以往的振动台扫频法相比,测试结果也更加准确。本文优化设计的夹具实物已应用于产品的振动试验,各项性能指标均满足试验要求。

虽然采用改变板厚和开减重孔的方法可以达到较好的优化效果,但这种方法的效率尚不够理想,对设计师经验的依赖也比较大,因此在下一步的研究中将寻找效率更高的优化方法。