堆芯滞留铍组件拔取设备设计与试验

2020-04-02李加刚

李加刚

(中国核动力研究设计院,四川 成都 610041)

由于铍组件具有中子吸收截面小、原子质量轻等优良性能,因此国内外采用铍组件作为慢化剂和反射层的研究堆就有50座[1]。但是,铍组件也具有一些明显的缺点,如辐照脆化、辐照肿胀以及价格昂贵等[2]。为保证反应堆的安全运行,在一定时间间隔内,需对铍组件进行定期更换,如美国材料测试堆(MTR)在运行10 a或184次循环后,就停堆对铍反射层进行外观检查及不直度测量;而国内,在对某研究堆内铍组件情况进行普查时,发现有1盒铍组件不能自由松动拔出,分析原因为铍组件的下插头与栅格板的配合面楔死,导致无法拔出,同时该铍组件本身还存在变形和倾斜。为了保证该研究堆能够长期稳定运行,需要设计一套专用拔取设备对该盒铍组件进行出堆操作。

1 滞留铍组件结构及无法拔取原因分析

1.1 铍组件结构

铍组件作为中子反射层,其截面形状为正六边形,主要由铝下端头、铍块、铝上端头组成,如图1所示。铍块下部的下端头插入栅元中,下端头为LT24铝加工而成,下端头中部有12°53′的长12 mm倒角,此倒角与栅格板上的喇叭口配合。

图1 铍组件结构图

下端头与铍块通过M42×2的螺纹连接,螺纹长度为10 mm。铍块为核纯金属铍制成。铍块与铍块上端头同样也是通过M42×2的螺纹连接,铍块上端头用LT24铝加工而成。

1.2 铍组件无法拔取原因分析

铍组件多年没有进行过移位或出堆操作,从图2可以看出,铍块下端插入栅元格后有12.35 mm的间隙。经过分析,铍块无法拔出的最有可能的原因为铍块下插头与栅格板的配合面卡死,进一步分析推断,可能为铍块下部的铝制下端头因多次拔插而变得粗糙或者因腐蚀产物导致堵塞卡阻。

图2 铍组件下端头与栅格板位置图

由于铍组件在堆芯辐照后,铍材料会变脆,力学性能变差,且铍组件上端头与铍之间为螺纹连接,因此作用在铍组件上端头上的力不能过大,以防拉断铍组件。根据以往经验,堆芯组件在堆内移动均为人使用手动工具进行操作,最大拔取力不超过500 N。当燃料组件或铝组件与栅格板卡阻时,使用专用设备轻轻敲击拔取工具,较小冲击力就能完成拔取操作,根据这一经验,可知将力施加在强度较好的铍组件下端头上,就能完成堆芯滞留铍组件的拔取操作。

2 工作原理及工艺流程

鉴于铍组件的特点以及铍组件与栅格板配合情况,无法将较大的拔取力作用在铍组件上,只能将其作用在铍组件下端头。根据图2可知,铍组件下端头与栅格板有12.35 mm的间隙,铍组件六方面与下端圆有0.5~5.6 mm的台阶,可将拔取力作用在该台阶上。为了保证拔取的可靠性,还设计了一套备选方案,将力作用在铍组件下端头的六方面上。具体方案为采用2组刺针,每组3根,刺入铍组件下端六方面,进而实现对铍组件的夹持,如图3所示。

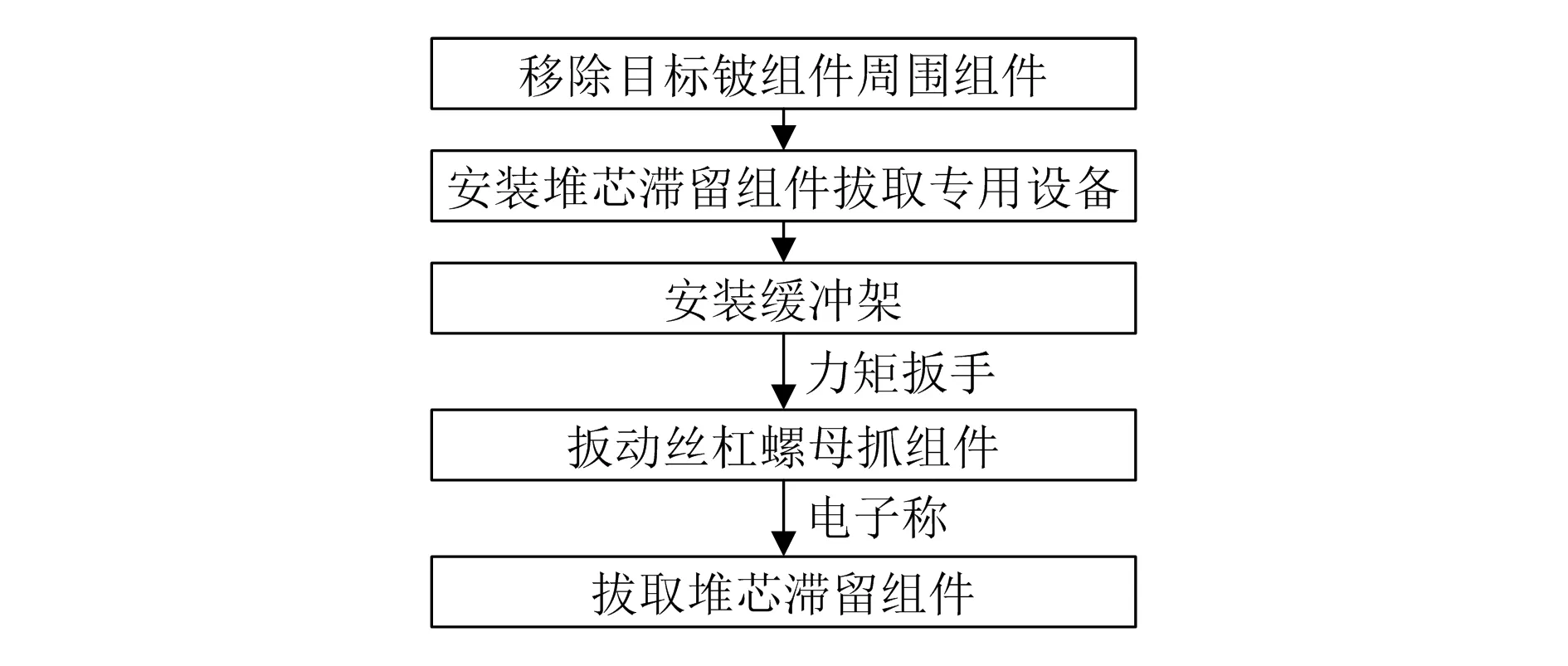

工作时,先清除堆芯燃料组件,形成目标铍组件拔取操作空间;然后将堆芯滞留组件拔取专用设备吊装入堆芯,并配合摄像头进行实时监控;随后,在平定盖法兰上安装缓冲架,并用螺栓固定,通过两个力矩扳手同步扳动丝杠螺母,并实时确认丝杆同步运转,从而推动芯杆向下运行,使得芯杆推动传动杆组件向下运动,带动抓头向组件方向移动,最终使安装在抓头顶部的刺针刺入组件,与此同时,抓头底部的抓勾抱紧铍组件下端头台阶;最后在电子秤和水下摄像头监视下,缓慢拉动手拉葫芦,对目标铍组件进行拔取,工艺流程如图4所示。

图3 铍组件夹持示意图

图4 铍组件拔取工艺流程图

3 结构设计

堆芯滞留组件拔取设备主要由缓冲架、门型支架、传动组件和抓头组件组成,其结构如图5所示。

图5 堆芯滞留组件拔取设备结构示意图

3.1 缓冲架

缓冲架由槽钢、导向杆以及弹簧组成,位于堆芯滞留组件拔取设备的顶部,主要用于当目标铍组件脱离栅格板的瞬间,防止堆芯滞留组件拔取设备向上超行程移动,同时也对堆芯滞留组件拔取设备进行水平方向限位。

3.2 门型支架

如图5所示,门型支架由顶板、立柱、导向保护机构构成。图中左右2根立柱为采用高精度冷拉管制作而成,其下部皆插入底板,并和底板通过专用螺栓连接在一起。底板和顶板均采用15 mm厚的钢板,其中顶板与横梁焊接,底板上开有70 mm六角口,与组件左右各有3.75 mm的间隙,构成整个设备的支架。导向保护机构由保护管和导向喇叭口组成,用于保持铍块脱开时仍为竖直状态,防止铍块倾倒。顶板上焊接一个M20吊环螺钉,该螺钉需要确保在堆芯滞留组件拔取设备的中心。

3.3 传动杆组件

传动杆组件由丝杠螺母副、中间芯杆、连杆机构等组成,通过力矩扳手按照规定的力矩同时旋转丝杠螺母组件[3],驱动丝杠上下运动,进而带动芯杆上下运动,并最终驱动连杆机构做水平运动。

3.4 抓头组件

抓头组件应满足定位准确、动作灵活、结构简单的要求[4],其主要由2套滑块和刺针组成,每套各1个滑块和3根刺针,其中滑块上有3个螺纹孔,可以用于固定刺针,滑块底部为抓勾,用于抱紧铍块下插头台阶,如图6所示。刺针材料为30Cr13,热处理工艺为高温淬火+回火处理,硬度为48~53 HRC,屈服强度为500 MPa,远大于LT24强度极限。

图6 抓头组件

4 安全分析

4.1 压杆稳定性计算

燃料组件材料为LT24,其抗拉强度σb为240 MPa。

刺针顶部倒圆后直径应远小于1.0 mm,为保证计算的可靠性,这里取1.0 mm为初始插入深度,即半径为0.5 mm,当插入深度为2.5 mm时,尾部直径为2.5 mm,初始插入面积S1=0.785×10-6m2,末端插入面积S2=4.91×10-6m2。

根据LT24铝材断裂抗力即抗拉强度计算公式,3根刺针初始刺入需要的压力为F1=3×σb×S1=565.2 N,3根刺针末端刺入需要的压力为F2=3×σb×S2=3 535.2 N。

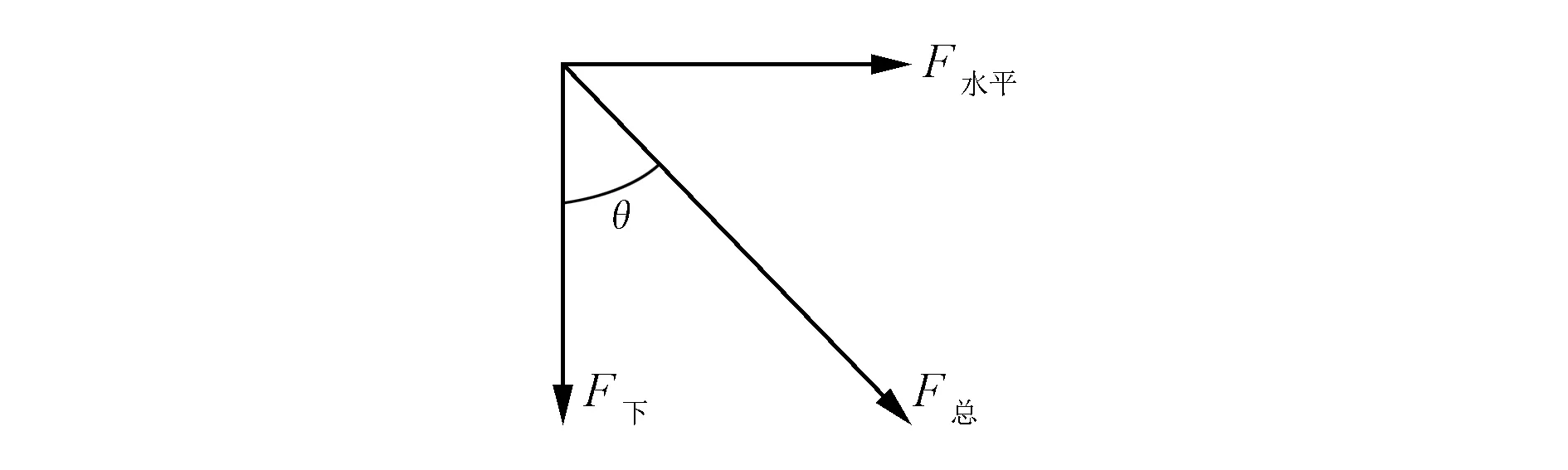

压杆系统受力分析如图7所示。

图7 受力分析示意图

(1)

式中:夹角θ为34°;摩擦系数μ为0.4。

从而可知使用扭矩扳手驱动丝杠所需扭矩T为:

T=F下×I′/(2×3.14×η)

(2)

T下1=2.8 N·m

T下2=13 N·m

式中:I′为丝杠导程;η为丝杠传动效率;T下1为刺针初始刺入时驱动丝杠所需扭矩;T下2为刺针末端刺入时驱动丝杠所需扭矩。

考虑摩擦[5]、芯杆弯曲等因素,取3倍安全系数,最大扭矩为39 N·m。

芯杆压杆稳定性计算[6]:

(3)

(4)

式中:P为弯曲临界力;E为材料弹性模量;I为惯性矩;l为芯杆长度;μ′为长度因素;D为芯杆外径;d为芯杆内径。

芯杆弯曲临界力P=8 000 N,约1.46倍安全余量,考虑到芯杆外还有套管且套管之间有加强杆,因此实际整体安全余量大于2倍。

4.2 关键零部件强度计算

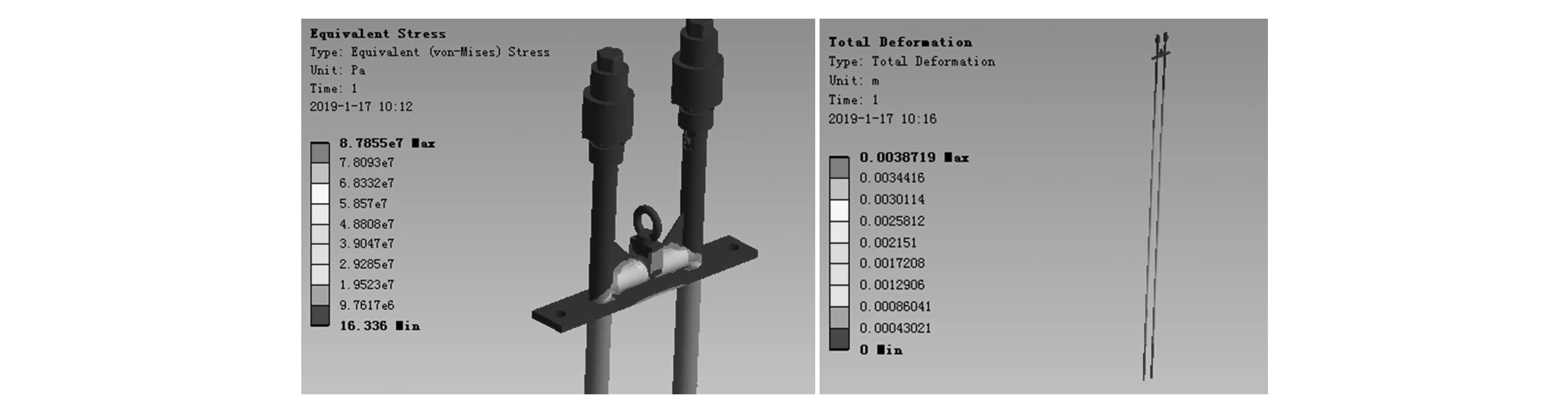

考虑到操作的安全性,取1.0 t静载荷使用ANSYS软件[7]对堆芯滞留组件拔取设备进行吊装强度分析,载荷工况为1.0 t载荷+0.2 t自重,分析内容包括吊装强度分析和爪子强度分析,分别如图8和图9所示。

对于带有焊接接头的设备和零部件,焊缝金属的基本许用应力值S应乘以减弱系数,标准中对于减弱系数的规定见表1。本次计算将堆芯滞留铍组件拔取设备中的焊缝保守地考虑为开剖口的部分焊透角焊缝,取焊缝系数k为0.75。

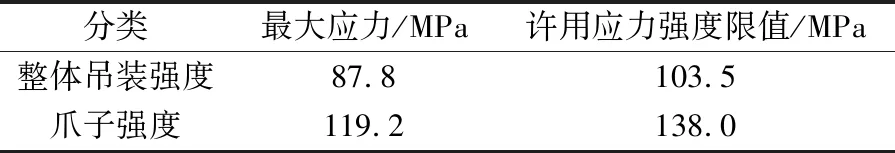

表2给出了拔取设备在各级载荷下的应力计算结果。由计算结果可知,拔取设备的应力满足规范要求。

图8 吊装应力及变形分析

图9 爪子应力及变形分析

表1 焊缝减弱系数

4.3 刺针刺入模拟仿真

为验证刺针设计和刺入力计算的合理性,本文采用LS-DYNA有限元分析软件进行刺针侵蚀模拟仿真,如图10所示,当刺入力为205 N和1 260 N时,刺针分别刺入0.5 mm和2.5 mm,与理论计算偏差小于10%,满足设计要求。

表2 专用工具应力计算结果

注:计算时焊缝影响系数取k=0.75。

图10 刺针刺入0.5 mm和2.5 mm时应力及变形情况

5 样机试验验证

为验证堆芯滞留组件拔取设备作业效果制造的物理样机如图11所示。采用LT24铝制模拟件进行试验,当2组6根刺针刺入模拟件深度达2.5 mm时,需要最大力矩为35 N·m,与计算结果差别不大,在负载1.0 t 载荷下,堆芯滞留组件拔取设备成功将载荷提起,抓头结构完好,刺针仍然保持原有穿刺性能,模拟件被刺表面没有发生滑移现象。

图11 堆芯滞留组件拔取设备样机

6 结束语

本文根据某堆芯滞留铍组件的特点,设计了一套堆芯滞留组件拔取设备,该拔取设备绕开了铍组件铍制连接段辐照后变脆的问题,将拔取力作用在力学性能更好的铝制下插头上,同时,抓头采用针刺加台阶抱的方法抓紧铝制下插头,保证了抓取牢靠,从而解决了水下远距离拔取被楔死铍组件的难题。模拟试验表明,堆芯滞留组件拔取设备具有操作安全、简便等特点,不仅能够实现某堆芯滞留铍组件拔取作业,还适用于堆芯滞留铝组件和燃料元件的拔取作业。