光胎与复杂花纹轮胎硫化温度场有限元分析

2020-04-02毛渴新胡海明

毛渴新,胡海明

(青岛科技大学机电工程学院,山东 青岛 266061)

随着生活水平的提高,人们对出行工具(比如汽车)的舒适度提出了越来越高的要求。轮胎作为车辆的关键部件,直接和地面接触,因而轮胎的质量将直接影响汽车行驶的安全性和稳定性。由于轮胎在轮胎模具中硫化成型,因此轮胎在硫化过程中的温度分布影响着轮胎的最终性能。

国内外专家对轮胎硫化的温度场等相关问题进行了研究,王伟等[1]通过建立二维轮胎硫化模型,探讨了蒸汽和过热水温度、硫化时间对硫化程度的影响;王月[2]研究了轮胎硫化模型中有无花纹沟对轮胎硫化过程温度场的影响,研究结果表明花纹沟在建模时不应被忽略;曾钊等[3]通过建立三维轮胎硫化有限元模型,研究初始硫化温度对轮胎硫化温度场的影响;粟本龙[4]建立带有胶囊和模具的三维轮胎硫化模型,对巨型轮胎的硫化过程进行了仿真分析 ,但在建模时未考虑模具部件的接触热阻,只是将多个模具部件视为一体;Pandya等[5]利用湍流SSTk-ω模型对轮胎内部的温度场和压力场进行了数值模拟,并用共轭传热法估算了上下点的温度。上述文献对轮胎硫化的温度场等问题进行了不同方面的研究,但也有不足之处,大多数研究考虑的因素较少,比如没有考虑花纹对胎冠和胎肩部位的影响。鉴于上述问题,为了能够对轮胎硫化过程中的温度变化进行更加有效的研究,让仿真结果更符合实际,本文利用UG建立12.00R20全钢轮胎三维有限元实体模型(包括钢模、轮胎和胶囊三部分),使用ABAQUS对带有复杂花纹的轮胎与光胎模型进行硫化和自然冷却过程中的温度场仿真。

1 轮胎硫化传热理论

轮胎是一种变厚度橡胶制品,橡胶材料又是热的不良导体,橡胶制品内部的硫化实际上是不等温硫化,在任意特定时刻,橡胶制品内部都存在温度分布曲线。如果能够获得整个过程中轮胎内部温度场的变化规律,就可以正确调整生产工艺,从而保证产品质量。

在硫化时,轮胎的外表面与金属模具接触,内表面与胶囊接触。轮胎内热量的传递方式主要是热传导,从而导致硫化过程中轮胎内部形成的温度场会产生温度梯度。轮胎硫化一般可分为硫化升温与自然冷却两个阶段[6]。图1所示为大致的轮胎硫化温度历程图,轮胎硫化温度实际上的变化可能会有所差异。

图1 轮胎硫化温度历程图

2 轮胎材料模型图

本文以全钢子午线轮胎12.00R20为研究对象,建立轮胎有限元模型,研究光胎胎面与复杂花纹轮胎的硫化温度场变化规律。轮胎断面轮廓及材料分布如图2所示,轮胎胎面花纹如图3所示。

图2 轮胎断面轮廓及材料分布图

图3 轮胎胎面花纹图

在研究过程中采用 UG 建立带有花纹轮胎的三维模型,建模时应忽略花纹的倒角、倒圆,便于在ABAQUS中划分网格。在处理轮胎模型时,通常要简化轮胎材料组成,本文利用复合原理将除钢圈外的各种胶料统称为轮胎胶料。轮胎各种材料的热力学参数[7]见表1。

表1 轮胎材料热力学参数性能表

3 轮胎硫化有限元模型

本文以12.00R20全钢轮胎为例,建立轮胎三维有限元模型,对硫化过程进行两次模拟,一次使用光胎模型,另一次使用复杂花纹模型,分别得到模拟的温度场。轮胎硫化的三维模型如图4所示,基于对称性原理,分析时只选择模型的1/10作为研究对象。模型包括轮胎模具(上下热板、中模套和花纹块等)、轮胎和胶囊三大部分。轮胎模具各部件的热力学参数见表2[8]。

图4 带有复杂花纹的轮胎硫化的三维模型图

表2 轮胎模具各部件热力学参数性能表

边界条件及硫化工艺参数:硫化模具初始温度为120 ℃、轮胎温度为30 ℃、胶囊温度为80 ℃。设置轮胎硫化加热时间为2 400 s,自然冷却时间为300 s,方式为对流换热与辐射,辐射因子ε1取0.94。

硫化过程中轮胎模具的上盖与底座分别与硫化机的上下热板相接触,温度为150 ℃,中模套中通入过热蒸汽,温度为160 ℃,胶囊内表面温度为170 ℃。

4 仿真结果与分析

4.1 温度场分析

模拟分为硫化升温与自然冷却两个阶段。图5给出的分别为光胎模型与带复杂花纹轮胎模型在硫化加热过程中的温度变化云图。从图5可以看出,在轮胎硫化过程中,胎肩、胎面、胎圈升温缓慢。通过对比光胎模型与带复杂花纹轮胎温度场变化云图,可以发现轮胎在300 s、1 000 s、2 400 s时的温度,带复杂花纹的轮胎最低温度相比光胎模型分别高了1.07 ℃、2.00 ℃和3.31 ℃,且带复杂花纹的轮胎模型整体升温更快。从图5中还可以看出:带花纹的轮胎在硫化1 000 s时,靠近胎肩花纹的胎肩胶料和胎面胶料的温度就高达120 ℃,基本都处于硫化状态,而光胎模型胎肩胶料和胎面胶料温度不到100 ℃,还没有开始硫化。这说明轮胎硫化时未考虑花纹的影响,会使模拟结果与实际情况有较大出入。

图5 硫化过程中轮胎的温度场变化云图

图6给出的是轮胎散热300 s后两种模型的温度场分布云图。从图6中可以看出经过300 s的冷却时间后,光胎模型最低温度为56.61 ℃,带有复杂花纹的轮胎最低温度为44.73 ℃,与光胎模型相比,带有复杂花纹的轮胎最低温度降低了11.88 ℃。带有复杂花纹的轮胎模型靠近胎肩花纹和纵沟处胶料温度已降到90 ℃,而光胎模型整个胎肩和胎面的胶料温度仍有120 ℃,两种轮胎模型胎肩和胎面处的温差很大。通过对比刚出模时的轮胎温度,可知复杂花纹轮胎模型相比光胎模型的模拟结果降温速度更快。图7所示为轮胎散热中花纹的温度云图,从云图中可以看出花纹沟沟底的温度高于花纹沟侧壁的温度,这是由于花纹沟宽度较窄且花纹沟较深,热量不容易散发出来。

图6 散热300 s后的轮胎温度分布云图

图7 散热中花纹温度分布云图

4.2 取样点温度分析

为了更准确地了解硫化过程中轮胎的温度场变化情况,取轮胎上的几个关键点进行分析,特征点的位置[9]如图8所示。

图8 轮胎位置选取点示意图

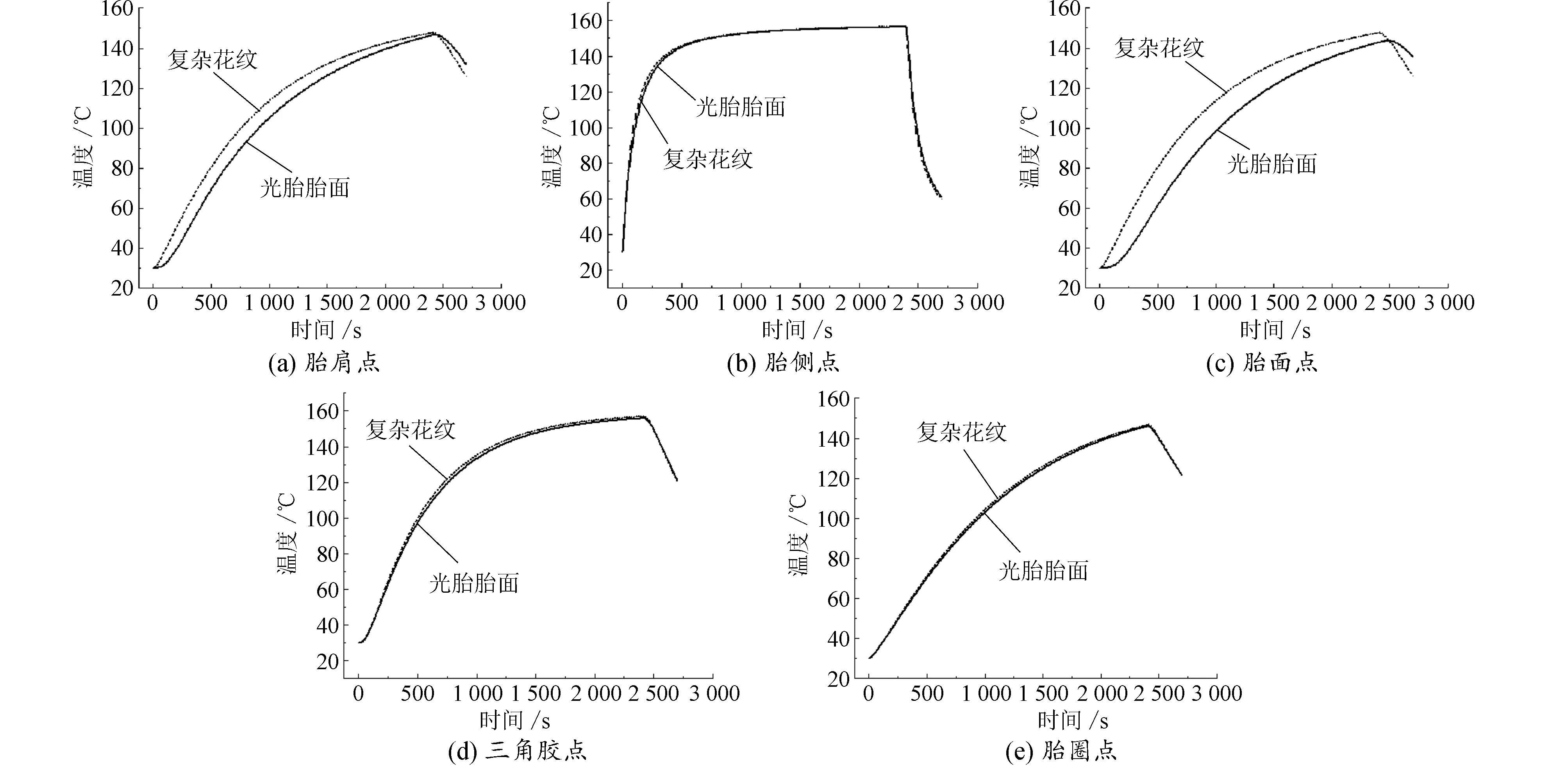

图9给出了轮胎选取点的温度-时间变化曲线。从图9中可以看出:胎侧部位较薄,因此升温较快,最先进入硫化状态,降温也快;胎肩和胎面部位因为较厚所以升温慢,滞后硫化时间明显,且降温也慢。轮胎的胎圈、胎侧和三角胶等部位,考虑轮胎复杂花纹的模型与光胎模型的点温度曲线变化趋势是一致的,说明是否考虑轮胎的复杂花纹,对这些区域的温度分布影响不大。而轮胎的胎肩与胎面部位,升温和降温都快,考虑轮胎复杂花纹的模型与光胎模型相比,温度相差明显,说明在模拟分析过程中,是否考虑轮胎的复杂花纹,对这些部位的温度场与硫化程度分析结果影响较大。

图9 轮胎选取点的温度-时间变化曲线

此外从图9中还可以看出,降温300 s后,轮胎胎肩、胎面和三角胶部位的温度仍高达120 ℃。根据文献[4]可知,一般天然橡胶和通用合成橡胶的硫化温度为120 ℃~190 ℃,说明轮胎这些部位的硫化反应仍然在进行,这就是轮胎的后硫化过程。因此,在制定硫化工艺时必须考虑后硫化效应的影响,充分利用后硫化效应来缩短硫化时间。

5 结束语

轮胎花纹的设计质量是评价轮胎性能好坏的重要参数。由于花纹建模的复杂性,使得绝大多数研究者在研究轮胎硫化时采用了不带花纹的简化模型,这会使轮胎硫化的仿真结果与实际情况严重不符,影响对轮胎硫化性能的判断。为了使轮胎硫化仿真性能结果更能贴合实际,还需要对不同形状、深度的花纹轮胎进行硫化仿真。