焦炉多余热回收系统的分析及优化

2020-04-01尹珩宇樊俊杰邓加晓杜梅芳陈时选

尹珩宇,樊俊杰,邓加晓,杜梅芳,陈时选

(1上海理工大学理学院,上海200093;2上海理工大学环境与建筑学院,上海200093)

焦化行业作为钢铁行业的耗能大户,在炼焦过程中会产生大量的余热资源,高效回收并且合理利用焦炉生产过程中所产生的余热资源已经成为提高焦炉效率的主要途径之一,也是焦炉节能的主要发展方向和潜力所在[1-3]。炼焦过程中焦炉的热量消耗主要包括:推焦过程中带走的红焦显热、上升管中荒煤气带走的中高温余热、燃烧烟道废气带走的中低温余热以及炉体表面的散热[4]。

在焦炉的实际运行过程中,整体的余热回收系统包含多种余热资源的同时回收。近些年来,国内外学者对焦化系统的余热回收做了大量的研究。Errera 等[5]对干熄焦系统进行了热力学分析,并与湿法熄焦进行了各方面的对比;孙兰义等[6]提出将干熄焦系统与荒煤气回收系统结合起来,使用PRO/Ⅱ模拟器研究了荒煤气流量、成分以及蒸汽消耗量对能量回收效率的影响;张欣欣等[7]对焦炉进行物料平衡以及热平衡计算并指出了炼焦过程中产生的余热资源的分布情况。基于热力学第一定律的分析方法只注重能的数量,而忽略了能的质量;而基于热力学第二定律的分析方法可以兼顾质与量的同时分析,对研究焦炉中能量在数量、质量上的转移、利用以及损失的情况有重要的意义[8-10]。本文以某钢厂一6m焦炉的实际运行工况为例,依据分析理论分别对焦炉多余热子系统进行计算分析,清晰地揭示了能量回收过程的本质;依据计算结果以及能量梯级利用的原则对原系统进行优化,提出了一种焦炉多余热梯级利用方案,为焦化系统余热资源的利用以及优化提供理论支撑。

1 焦炉多余热回收方案及分析模型

1.1 传统方案

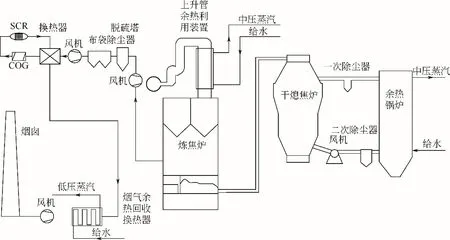

某钢厂两座55孔、6m焦炉的余热回收系统工艺流程如图1所示,主要包括3个子系统。一是干熄焦余热回收系统,炼焦炉产生的高温焦炭从干熄炉的顶部装入,130℃的惰性循环气体进入干熄炉中吸收红焦显热,冷却后的焦炭从干熄炉底部排出,吸收热量后的惰性气体送入余热锅炉中产生5.8MPa 的中压蒸汽;二是荒煤气余热回收系统,在炭化室顶部的上升管上加装夹套式换热器,用以回收高温荒煤气的显热,产生1.7MPa的中压蒸汽;三是烟道废气余热回收系统,将总烟道中的烟道废气采出送入废热回收系统中,经装置换热降温后排入大气中,产生0.85MPa的低压蒸汽。

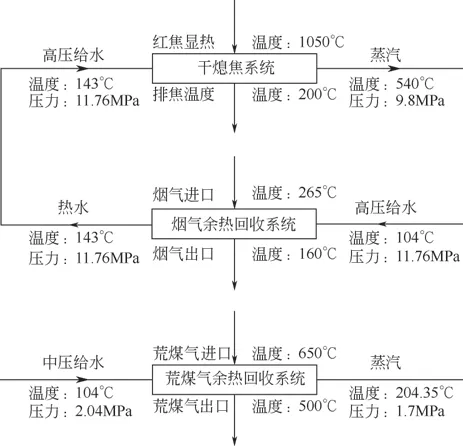

1.2 多余热梯级利用方案

依据“温度对口,梯级利用”能量利用理念,多余热梯级利用方案可以更合理地回收炼焦过程中产生的不同品位的余热资源。该方案利用烟道废气的热量来预热干熄焦余热回收系统中锅炉的给水温度,可降低干熄焦系统中余热锅炉换热时的传热温差,减少有效能的损失,提高能源利用效率。具体为:首先在干熄焦余热回收系统中使用高温高压的余热锅炉进行高温热量的回收;另外在整个系统中,除氧器出口的水一部分经过高压泵加压送入烟气余热回收系统,提高水温后进入干熄焦系统中产生高温高压蒸汽,另一部分的水经水泵加压后进入荒煤气余热回收系统产生中压蒸汽。根据图1的工艺流程对干熄焦、荒煤气、烟气余热回收系统进行简化,多余热梯级利用方案如图2所示。

图1 焦化系统余热回收工艺流程

图2 炼焦系统多余热梯级利用方案

在干熄焦、荒煤气、烟气系统的热量回收过程中基本上只有能量的转化,化学并未释放,而是以储存能的形式出现,且经计算得知系统出方与入方的化学基本相等[11]。因此,在计算过程中不进行化学的计算,同时不考虑管道的辐射散热损失和压力损失。

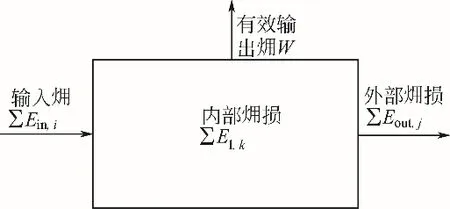

在系统运行的过程中,3个子系统的构造虽然有所差别,但是从热力学角度分析,这3个系统的都可以分为以下几项:系统的输入,包括给水和进入系统的热量;换热过程中系统输出的功即有效输出;系统内部损以及外部损。平衡的模型如图3所示。

图3 系统平衡图

2 主要热工参数

国内某钢铁公司的两座55孔、6m焦炉,年产焦炭110 万吨,配套140t/h 的干熄焦装置,以及配套的热力回收系统。干熄焦余热回收系统、荒煤气余热回收系统以及烟道废气余热回收系统的热工参数数据见表1,在进行计算分析时以1t入炉干煤为计算单位。

表1 系统热工参数

3 各个余热回收系统的计算及分析

在焦化系统余热资源的回收过程中,涉及多设备、多环节的能量转移,使用分析的方法可以很好地揭示能量转移过程中的损耗以及能量利用的不合理环节,使人们科学地了解余热回收系统的完善程度,找出能量利用的薄弱环节。

3.1 干熄焦系统

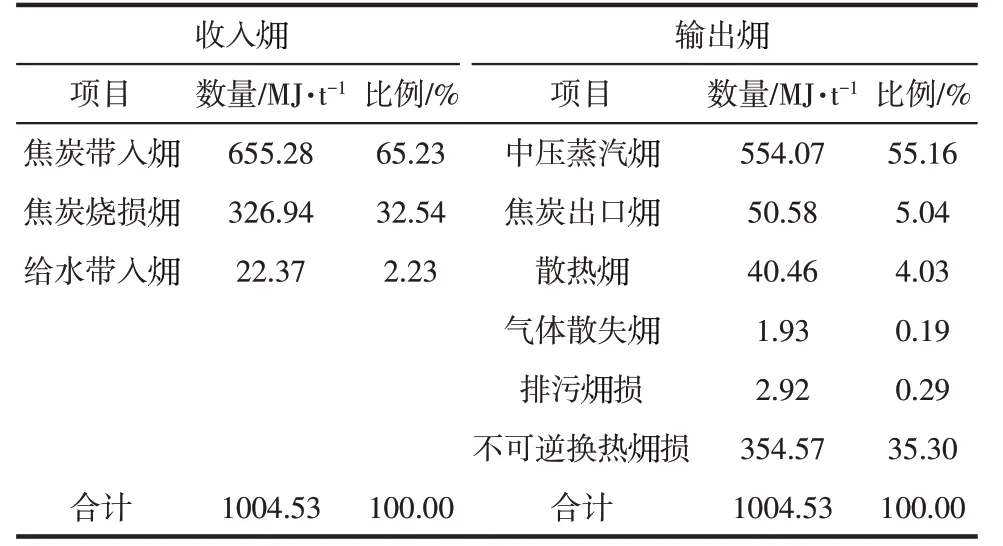

干熄焦系统分为两个换热阶段,循环气体在熄焦炉中与红热焦炭进行换热,吸收热量后进入余热锅炉中与水交换热量,产生蒸汽。使用上文中提出的分析模型对干熄焦系统进行计算后将结果整理至表2。由计算结果可知,干熄焦系统中的主要的收入为焦炭带入和焦炭烧损;在输出中占比较大的为中压蒸汽和不可逆换热损,出口损较低。系统的效率为55.16%,有效输出为中压蒸汽,数量为554.07MJ/t干煤。

表2 干熄焦余热回收系统的平衡

表2 干熄焦余热回收系统的平衡

收入images/BZ_378_476_1286_507_1315.png输出images/BZ_378_956_1286_987_1315.png项目项目数量/MJ·t-1比例/%数量/MJ·t-1比例/%焦炭带入images/BZ_378_367_1404_398_1433.png中压蒸汽images/BZ_378_848_1404_879_1433.png焦炭烧损images/BZ_378_367_1463_398_1492.png焦炭出口images/BZ_378_848_1463_879_1492.png给水带入images/BZ_378_367_1522_398_1551.png655.28 326.94 22.37 65.23 32.54 2.23散热images/BZ_378_817_1522_848_1551.png气体散失images/BZ_378_848_1581_879_1610.png排污images/BZ_378_801_1640_832_1669.png损不可逆换热images/BZ_378_848_1699_879_1728.png损合计1004.53 100.00合计554.07 50.58 40.46 1.93 2.92 354.57 1004.53 55.16 5.04 4.03 0.19 0.29 35.30 100.00

3.2 荒煤气系统

在焦炉荒煤气显热回收系统中,工质水在上升管换热器中直接与荒煤气进行换热产生蒸汽。表3为对荒煤气系统进行计算的结果,可以发现,荒煤气余热回收系统中荒煤气带入为收入的主要来源,占总收入的96.70%;荒煤气的出口损占输出的大部分,内部损占比不高;有效输出为上升管换热器产生的中压蒸汽,占总输出的17.18%,效率较低。

表3 荒煤气余热回收系统的平衡

表3 荒煤气余热回收系统的平衡

收入images/BZ_378_1549_394_1580_423.png输出images/BZ_378_2030_394_2061_423.png项目项目数量/MJ·t-1比例/%数量/MJ·t-1比例/%荒煤气带入images/BZ_378_1462_512_1493_541.png中压蒸汽images/BZ_378_1927_512_1958_541.png红焦辐射带入images/BZ_378_1478_571_1509_600.png荒煤气出口images/BZ_378_1943_571_1974_600.png给水带入images/BZ_378_1447_630_1478_659.png266.03 9.07 1.25 96.70 3.30 0.45散热images/BZ_378_1896_630_1927_659.png排污images/BZ_378_1880_689_1911_718.png损不可逆换热images/BZ_378_1943_748_1974_777.png合计275.11 100.00合计48.91 181.46 10.12 1.20 33.42 275.11 17.78 65.96 3.68 0.44 12.15 100.00

3.3 烟道废气系统

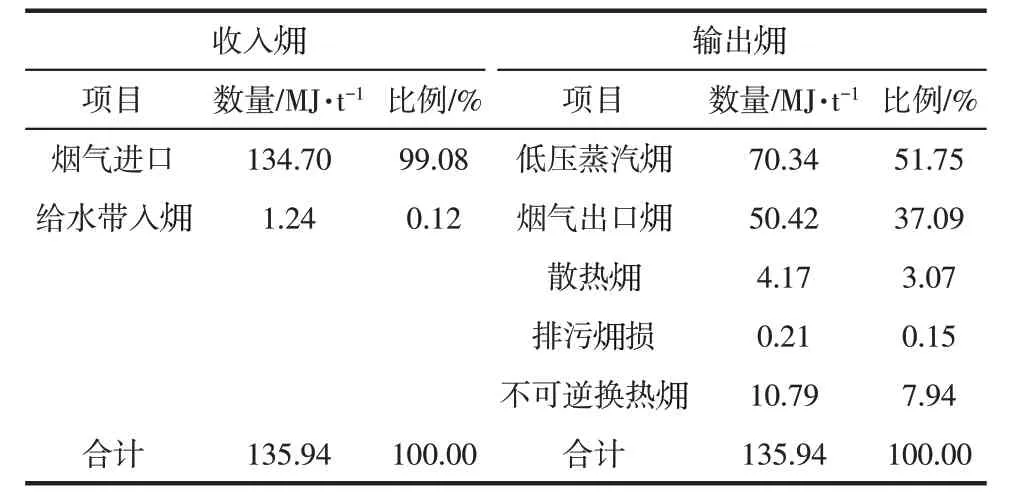

在焦炉烟道废气的余热回收系统中,热管换热器中的工质吸收烟道废气的低温热量后再与水交换热量。由表4的计算结果可知,在烟气余热回收系统中收入中基本全是系统进口烟气带入的;系统输出中有效输出所占比例较大,损主要分布在外部损,也就是烟气出口的损失。

表4 烟气余热回收系统的平衡

表4 烟气余热回收系统的平衡

收入images/BZ_378_1534_2697_1565_2726.png输出项目images/BZ_378_2015_2697_2046_2726.png数量/MJ·t-1比例/%项目 数量/MJ·t-1比例/%烟气进口给水带入images/BZ_378_1420_2874_1451_2903.png134.70 1.24 99.08 0.12低压蒸汽images/BZ_378_1901_2815_1932_2844.png烟气出口images/BZ_378_1901_2874_1932_2903.png散热images/BZ_378_1870_2933_1901_2962.png排污images/BZ_378_1854_2992_1885_3021.png损不可逆换热images/BZ_378_1916_3051_1947_3080.png合计135.94 100.00合计70.34 50.42 4.17 0.21 10.79 135.94 51.75 37.09 3.07 0.15 7.94 100.00

在目前的炼焦余热资源回收过程中,红焦显热、荒煤气显热、烟道废气显热分别进行余热回收,产生不同品级的蒸汽送入蒸汽管道中。看似对余热资源进行了有效的回收利用,但是从分析的角度来看,各个子系统的效率不高,还有很大的提升空间。其原因主要源于两方面,一方面是由于回收技术的限制,另一方面则是由于在系统设计过程中忽略了对能量品级的考虑。

4 两种方案的对比分析

在焦炉多余热梯级利用的方案中,先利用烟气的余热产生高压不饱和水,然后送进干熄焦系统中的余热锅炉中回收高温热量,产生高温高压蒸汽。利用烟气余热提高干熄焦的给水温度,降低了干熄焦系统中热量回收过程的传热温差,减少了传热过程中产生的不可逆换热损。对比于传统方案的中温中压锅炉,增加烟气和干熄焦系统中水汽侧的压力,会使得传热过程中的不可逆损失降低,汽水能级提高。这种焦炉余热回收方式不仅可以提高能量的利用率,同时也会提高所回收蒸汽的做工能力。根据余热回收系统的热工参数,使用分析计算模型分别对传统方案以及焦炉多余热利用方案进行计算,计算结果见表5。

表5 两种余热利用方案的分析结果对比

表5 两种余热利用方案的分析结果对比

项目输入images/BZ_379_344_2610_375_2639.png/MJ·t-1有效输出images/BZ_379_406_2669_437_2698.png/MJ·t-1不可逆换热images/BZ_379_437_2728_468_2757.png损/MJ·t-1images/BZ_379_281_2787_312_2816.png效率/%原有方案1416.20 674.83 391.23 47.65多余热梯级利用方案1415.37 831.05 235.74 58.72

5 结论

(2)提高干熄焦系统的换热效果以及使用高温高压余热锅炉可以提高干熄焦系统的效率;解决荒煤气热量回收过程中的焦油凝结问题以及烟气的冷凝腐蚀问题可以大大提高荒煤气以及烟气余热回收系统的效率。

(3)优化后的焦炉多余热梯级利用方案符合“能量匹配,梯级利用”的原则,焦炉余热回收系统的总效率达到58.72%,可以合理高效地回收焦化过程中产生的余热资源。

符号说明

cp—— 比定压热容,kJ/(kg·K)

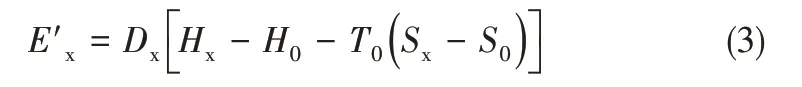

Dx—— 系统中各状态下水和水蒸气的流量,kg/h

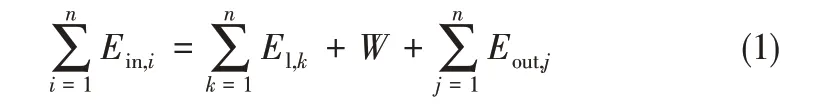

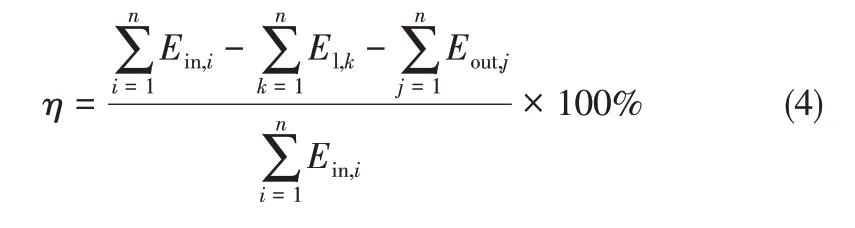

Ein,i—— 系统输入,kJ/h

El,k—— 系统的内部损,kJ/h

Eout,j—— 系统中外部损,kJ/h

Ex—— 混合气体的值,kJ/h

E'x—— 系统中各状态下水和水蒸气的值,kJ/h

Hx—— 系统中各状态下水和水蒸气的焓值,kJ/kg

Sx—— 系统中各状态水和水蒸气的熵值,kJ/(kg·K)

Tx—— 系统中气体换热前后的温度,K

T0—— 环境状态温度,K

V—— 气体流量,m3/h

W—— 系统有效输出,kJ/h

ρ—— 气体密度,kg/m3

η—— 系统的效率,%