汽车前围板前部拉延成型模拟及组合参数优化

2020-03-30吴群彪蔡李花方海峰范纪华陈四杰

吴群彪,曹 阳,蔡李花,方海峰,范纪华,陈四杰

(1.江苏科技大学 机电与动力工程学院,张家港215600) (2.江苏科技大学 苏州理工学院,张家港215600) (3.宁波旭升汽车技术股份有限公司,宁波 315800)

随着国家对新能源汽车的推广,汽车更新换代速度愈来愈快,各大车企都在积极响应政府号召研发各种符合市场需求的新车型[1-2].为了达到新能源汽车的一个重要指标——汽车的轻量化,常使用厚度更薄的高强钢冲压成型取代传统钢材应用于汽车覆盖件.汽车覆盖件作为汽车所有零部件的主体,形状复杂、成型质量要求高,所以从设计模型到大规模生产占据了汽车研发周期的大部分时间.减少汽车覆盖件冲压模具的设计周期并提高汽车覆盖件的成型质量可以有效减少汽车研发周期,对于新型汽车的设计具有非常重要的意义.

汽车前围板是汽车驾驶室与发动机舱之间的一块挡板,其尺寸大、材料薄、形状复杂,是一个典型的需要高强度的汽车覆盖件[3].为了得到良好冲压成型质量的汽车前围板,往往需要对其生产工艺、冲压模具等多次调试,要求具有丰富的经验,并且消耗很大的成本.目前在材料成型方面用的较多的分析软件有AUTOFORM[4-5]、DYNAFORM[6-7]和DEFORM[8-9]等.借助这些分析软件对零件的冲压成型进行模拟,能对冲压工艺参数进行优化,降低研发成本和周期,许多学者展开了这方面研究.文献[10]采用有限元软件对汽车前围板拉延过程进行模拟,分析了压边力大小和拉延筋布置对成型质量的影响.文献[11]利用CAD/CAE的协同设计对前围板的成型模面进行优化设计,并进行了相关的实验对比.文献[12]针对某大型汽车前围板通过CAE软件分析其工艺参数,得到了合理的模型分型面.文献[13]采用正交试验设计方案针对汽车前围板成型可能出现的缺陷问题进行优化,根据优化目标值对成型结果进行了评价.

文中以某型号汽车的前围板前部为研究对象,从冲压材料的选取入手,对其零件工艺、板料形状大小、成型参数等进行设计和计算,基于AUTOFORM软件完成其拉延成型模拟,通过观察数值模拟后的成型极限图、成型极限云图和减薄率云图分析其拉延成型质量,并提出工艺参数优化方向.基于模拟结果,采用灰色关联分析方法对压边力、凹模圆角、拉延筋系数3个因素进行参数组合优化分析来得到最优化工艺参数.

1 汽车前围板前部拉延成型工艺分析

某型号汽车前围板前部的结构及关键尺寸如图1,零件长1 091 mm,宽396 mm,高30 mm,板料厚度为1.6 mm.

从图1中可以看出,零件表面有4个不同样式的孔口,若干形状各异且深度不同的凹凸台,其中左侧是一个半径为137 mm,深度为30 mm的圆柱形凸台,零件右侧呈水平弓字形,上侧有一条长1 097 mm的曲线凸沿.该零件冲压成型工艺复杂,若将上侧凸沿算入拉延工序中,则会增加拉延深度,影响拉延质量,所以上侧凸沿应由翻边得到.因此该零件冲压成型工序的第一步是拉延,接着是修边冲孔,最后进行翻边处理.第一步工序拉延最为重要,它直接影响了后续工序的冲压成型质量,因为零件形状复杂,所以采用数值模拟优化拉延成型工艺参数.

图1 汽车前围板前部(单位:mm)Fig.1 Front part of auto front panel(unit:mm)

1.1 冲压材料选取

冲压材料的属性直接决定了零件的成型质量以及实际使用中的性能.汽车前围板不仅要有足够的刚度来抵御汽车运动中的震动,也要有足够的强度来抵挡发生车祸时外部的撞击.综合考虑,选用DC06作为零件材料,板料厚度为1.6 mm.DC06是一种超低碳超深冲冷轧钢,它有着良好的拉延性,与ST16是一个级别的材料,主要用于拉深、折弯.DC06基本属性如表1.

表1 DC06材料基本属性

1.2 零件预处理

汽车前围板前部是由最初始的板料经过拉延、切边冲孔、翻边等工序制成的,拉延作为整体工序的第一步,决定了后续工序的成型质量,故对零件进行预处理,排除翻边和冲孔工序后的零件如图2.

图2 预处理后的零件Fig.2 Pretreated part

1.3 压料面和工艺补充面设计

压料面是凹模与压边圈闭合时凹模上部分与压边圈接触的区域,其提供压边力将板料平稳压紧且不形成褶皱和折痕,使得板料能够流动平稳.设计压料面时应注意压料面的最低高度必须要高于凹模内反成形凸台的最高高度.凹模圆角是组成工艺补充面的重要部分,它是指凹模中压料面与凹模直壁过渡的那一部分.凹模圆角过小,板料入料时发生的变形就大,拉延力也会增加,可能会造成开裂现象;凹模圆角增大,板料的流动性就会变好,但压边圈与压料面接触的面积也会相应减小,从而造成起皱.工艺补充面还需要考虑为后续的翻边工序留取一定余量.

文中将工艺补充面宽度设置为50 mm,凹模圆角半径设置为6 mm,压料面和工艺补充面的具体效果如图3,其中橙色区域为工艺补充面.

图3 压料面和工艺补充面Fig.3 Blinder and technological supplement surface

1.4 成型参数和拉延方式设置

模具间隙影响着板料在凹模、凸模之间的流动.模具间隙较小时,板料在模具间的流动阻力就会增大,成型性相对较好,但过小的模具间隙可能会导致开裂;模具间隙较大时,板料流动性较好,可降低开裂风险,但过大的模具间隙会导致零件回弹增加.文中按照低碳钢的最小模具间隙10%计算,原料厚1.6 mm,故将模具间隙设置为0.16 mm.

合理的压边力可以使板料入料时稳定流动,以防止板料流动受力不均匀而造成起皱.压边力的大小对冲压过程有着重要影响,压边力过大会增大拉入凹模的拉力造成开裂,压边力太小就不能防止凸缘起皱,理论压边力计算公式为:

FQ=PA

(1)

式中:P为单位压边力,A为压面圈面积.

经测量板料投影在压面圈的面积为169 008 mm2,高合金不锈钢的材料单位压边力的选择范围为3~4.5 MPa,文中选单位压边力4 MPa,压边力计算值为676 032 N,取整为676 kN.

板料与每个工具体的接触会产生各种各样的摩擦,其主要表现在压边圈和压料面与板料之间的摩擦,凹模内壁与板料的摩擦,凸模外壁与板料的摩擦.文中选用钢材料在无润滑剂条件下摩擦系数的中间值0.15计算.

文中选用单动拉延模式,整个拉延成型模拟过程如图4,首先上方的凹模向下与压边圈闭合压紧板料,接着压边圈和凹模带着板料继续向下运动与静止不动的凸模发生接触,最终得到冲压件.

图4 拉延成型模拟过程Fig.4 Simulation process of drawing molding

2 拉延成型模拟结果

采用AUTOFORM软件进行汽车前围板前部的拉延模拟,得到成型极限图、成型极限云图和减薄率云图,对其进行拉延成型质量分析.

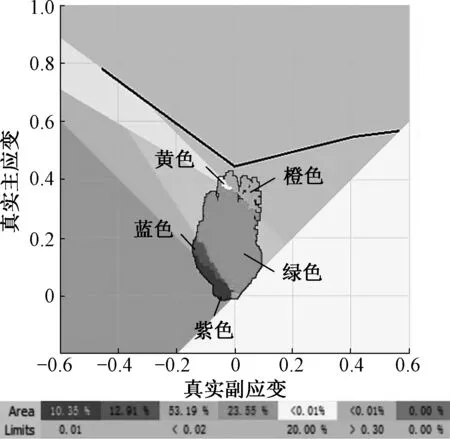

成型极限图反映板料在受拉应力的情况下各区域的成型质量.成型极限图如图5,紫色区域代表增厚,蓝色区域代表存在拉应力,绿色区域代表变型充分,黄色区域代表有开裂风险,橙色区域代表过度减薄.

图5 成型极限图Fig.5 Forming limit diagram

从图5可以看出,拉延制件中增厚区域占制件整体的10.35%,存在拉应力区域占整体的12.91%,拉延不足区域占整体的53.19%,拉延充足区域仅为整体的23.55%,剩下的区域或多或少存在过度减薄或开裂风险.

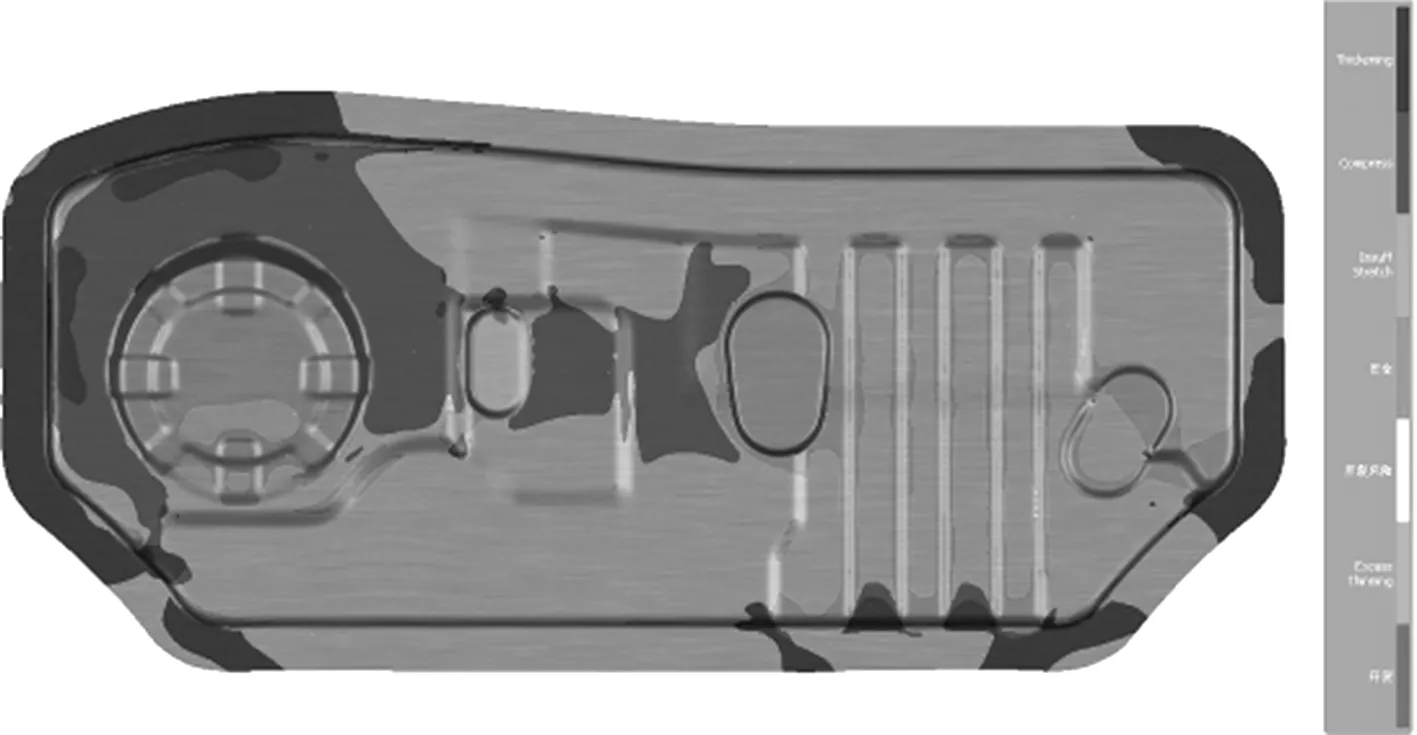

成型极限云图(图6)是把成型极限图的具体数据反映到制件表面上,,零件大面积拉延不足,部分小半径圆角区域存在开裂风险,左侧区域大面积存在拉应力,边缘区域增厚.通过成型极限云图可以更直观地发现制件中存在的缺陷,结合缺陷所产生的区域进行分析及改善.

图6 成型极限云图Fig.6 Forming limit cloud chart

减薄率云图可以反映出制件各部位实际板料厚度相对于初始板料厚度的减薄情况.对于汽车覆盖件外板件,工艺上允许其板料最大减薄率为20%,内板件由于表面质量要求不高,允许最大减薄率为30%,选用DC06允许板料最大减薄率为29%,减薄率的计算公式为:

(2)

式中:T为厚度减薄率,t0为单元初始厚度,t为单元当前厚度.过大的减薄率会引起开裂,一般都发生在零件薄弱的区域.

拉延模拟中减薄率云图如图7,其中蓝色区域表示没有减薄,淡蓝色以及往下的颜色条表示制件在不断减薄.

图7 减薄率云图Fig.7 Thinning rate cloud chart

从图7可以看出,拉延模拟的前围板前部制件大部分区域处在安全区间,减薄率较高区域主要体现在4个凸台附件,最大减薄率为36.9%,严重超出安全区间.

文中拉延模拟中出现的问题为大面积拉延不足、有起皱趋势,也发现了孔口附近减薄率较高,后续模拟增加压边力或增加拉延筋可能造成拉裂.根据已知缺陷和可能出现的缺陷研究相关的解决方案,其中调整压边力和优化拉延筋是解决这些问题的最方便、最经济的方法[14].

3 组合参数优化分析

为了改善成型质量,选取理论压边力、拉延筋阻力系数、凹模圆角半径3个影响成型质量的因素进行组合参数优化分析.为了保证模拟优化范围的同时又减少计算量,采用三因素四水平的正交试验法[15]进行优化分析.设计的正交试验方案如表2.

表2 正交试验方案

按照设计的三因素四水平正交表进行16组模拟仿真,从而分析各个因素对制件最大减薄率和最大增厚率的影响,得到的仿真结果如表3.

表3 正交试验结果

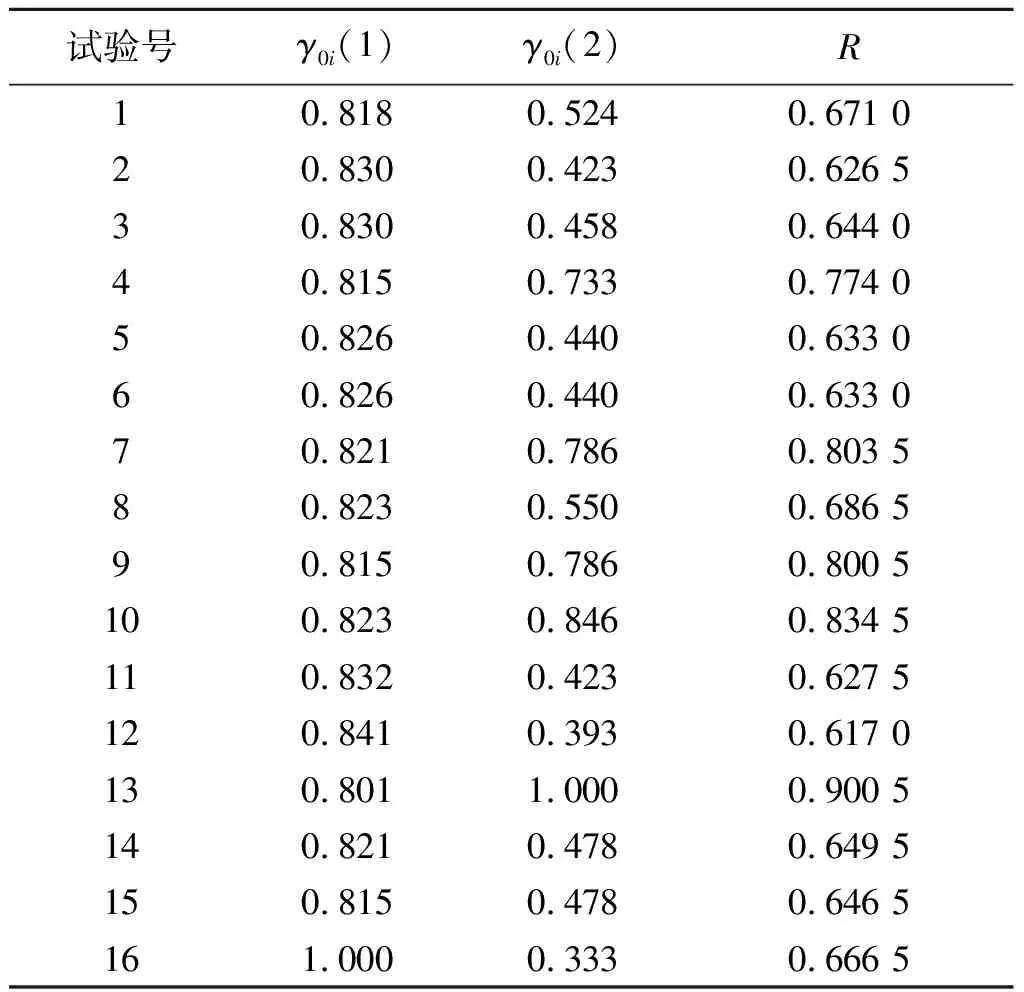

采用灰色关联分析方法分析各因素对仿真结果的关联度.由表可知,最大减薄率最小值是第16组的16.3%,最大增厚率最小值是第13组的-2.0%.对仿真结果进行初值化和绝对差处理,得到结果如表4.

表4 初值化和绝对差处理结果

从表4中可以看出,两极最大差Δ(max)=maxkmaxiΔi(k)=2.2,两极最小差Δ(min)=minkminiΔi(k)=0.

关联度γ0i(k)为:

(3)

式中:ρ为分辨系数,用来减小Δ(max)过大而带来的关联系数失真,取值范围为0~1,文中选用0.5.

关联序R为:

(4)

根据式(3)和(4)可求得16组仿真的灰色关联程度和关联序,具体结果见表5.

表5 灰色关联程度和关联序

由于每个因素有4个水平,所以根据公式:

(5)

计算得到各个因素关联度的平均值,如表6.

表6 各因素关联度

从表6中可以看出,关联度最大的是理论压边力1 177 kN,凹模圆角半径6 mm,拉延筋阻力系数0.776这3组数据,此为最优化组合参数方案.

由于该组数据不在正交试验方案的16组数据中,所以以此组数据再进行一次模拟,其余参数同上,得到了优化后的拉延成型模拟结果.

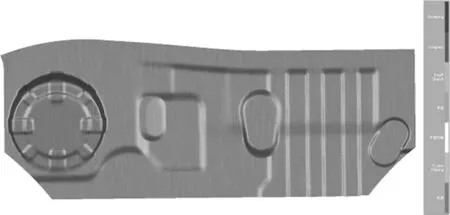

从图8,9优化的成型极限图和云图中可以看出拉延成型的制件100%拉延充足,制件表面也整体呈现绿色,没有任何开裂现象和拉延不足,相比其他模拟中存在的或多或少地拉延不足、开裂风险现象,该组优化参数方案的拉延模拟结果最优.

图8 优化的成型极限图Fig.8 Optimized forming limit diagram

图9 优化的成型极限云图Fig.9 Optimized forming limit cloud chart

从图10优化的减薄率云图中可以看出,零件的整体减薄率较高部分在凸台外侧壁处,大都在0.2附近,最大减薄率为0.222,低于DC06所允许的最大减薄率,整体看来该组优化参数方案成型效果优于其他方案.

图10 优化的减薄率云图Fig.10 Optimized thinning rate cloud chart

4 结论

(1) 基于AUTOFORM软件对汽车前围板前部的拉延成型工艺进行了分析和模拟,模拟结果能够反映出拉延成型的制件的成型质量和存在缺陷,提出了优化调整的方向:调整压边力和优化拉延筋.

(2) 采用正交试验和灰色关联度分析方法分析理论压边力、拉延筋阻力系数、凹模圆角半径3个影响成型质量的因素对制件成型质量的关联度,得到了最佳的组合参数方案:理论压边力1 177 kN,凹模圆角半径6 mm,拉延筋阻力系数0.776.

(3) 基于最佳组合参数进行了拉延成型模拟仿真,拉延成型的制件100%拉延充足,制件表面也整体呈现绿色,没有任何开裂现象和拉延不足,最大减薄率也满足要求,该组方案可以应用于指导实际生产.