连接体用Co-Mn基合金与尖晶石涂层的设计及其初期热生长与导电性能研究

2020-03-30周天池赖永彪丁江涛毛胜勇黄铭瑞郭平义

邵 勇,周天池,赖永彪,孙 杭,丁江涛,毛胜勇,黄铭瑞,郭平义

(江苏科技大学 材料科学与工程学院, 镇江 212003)

Co-Mn基尖晶石涂层[1-3]具有与其他SOFC内部组件相匹配的热膨胀系数和适当的导电率,成为连接体涂层研究的热点.为了改善尖晶石涂层的高温性能并延长SOFC系统的使用寿命,可将其与活性元素结合使用.活性元素掺入到合金涂层中会对高温氧化后的涂层产生不同的影响,如选择性氧化增强,氧化机理发生改变,Cr2O3氧化物在基材与涂层界面的生长率会减小,有效地抑制孔洞的形成以及增强涂层与基材的粘附性等,从而提高连接体防护涂层高温抗氧化的稳定性.文献[4]在铁素体不锈钢上通过磁控溅射沉积了Mn-Co-Y-O涂层.热重测试显示添加了1.4%Y的尖晶石涂层降低了AISI430和Crofer 22 APU钢的氧化速率.文献[5]通过PVD工艺制备了用于金属互连的Ce/Co涂层.结果表明,Ce/Co涂层有着较强的高温抗氧化能力并且氧化物涂层面比电阻有显著的降低.文献[6]电镀Co/CeO2复合涂层,结果表明CeO2作为离散颗粒存在于外部氧化层中,并且涂覆样品的Cr氧化层的厚度和氧化速率显着降低.CeO2掺杂的(Co,Mn)3O4涂层[7]通过电解共沉积在合金基底上合成,CeO2掺杂显著降低了涂层/基体界面处的Cr2O3生长,并且提高了与合金连接体接触的阳极电池的稳定性.

相对于其它制备合金涂层的方法,如料浆法、电沉积、浸涂、磁控溅射或物理气相沉积等,高能微弧合金化(HEMAA)工艺可以在短时间内通过高电流/低电压将电极材料沉积在金属基底上.有研究表明,首先通过HEMAA在基底表面上获得Cr-La合金层,其中Cr和La分别作为沉积电极,然后在850℃空气中氧化处理以形成热生长的LaCrO3涂层,结果显示,热生长的氧化物对基体具有良好的保护性,且具有可接受的接触电阻.由HEMAA制备的FeAl基涂层[8],TiC涂层[9],Al-Si涂层和Al-Ni涂层[10-11]有效地改善了基体高温耐蚀性.使用这种方法制备的涂层致密均匀且多为微晶或纳米晶结构,冶金结合增加了涂层与金属基材的粘附性.

因此,文中通过高能微弧合金化在430SS基材上采用Co-38Mn-2La和Co-40Mn合金电极制备涂层,研究Co-Mn基合金涂层初期的热生长特点与导电性能,以获取稳定高性能的尖晶石涂层,并研究La的活性效应能否进一步促进尖晶石氧化物初期热生长.

1 实验方法

使用430SS作为沉积基材,尺寸为16 mm×16 mm×5 mm.430SS的组成为16-18Cr,0.12C,1Mn,0.75Si,0.04P,0.03S,0.06Ni和余量Fe(质量百分比).Co-40Mn、Co-10Mn和Co-38Mn-2La合金由高纯度Mn、Co、La金属(99.99%)采用真空电弧熔炼炉熔炼.将熔炼后的合金锭切割,加工成直径为3 mm的圆棒作为Co-40Mn和Co-38Mn-2La涂层的沉积电极,在沉积涂层时,持续施加氩气作为保护气体,以避免电极在涂覆沉积过程中的加热和氧化.沉积参数[12-13]被设计在120 V,500 Hz和1 200 W.

热生长实验在750 ℃空气中进行,处理后试样从高温区取出空冷至室温.氧化物涂层面比电阻(ASR)测量采用四探针DC方法.管式炉以每小时600 ℃左右的速率从室温加热到设定温度(如500 ℃),保持稳定1 h左右,然后温度再上升到下一设定温度(如600 ℃),再保持1 h,依次类推.物相分析通过X射线衍射(D/MAX-3B,Rigaku Co,Japan)检测,扫描电子显微镜(JEOL,JSM-5800)对形貌和截面进行分析,元素分布通过X射线光谱测定.

2 结果与讨论

2.1 Co-Mn合金浓度与氧分压设计

当MnxCo3-xO4尖晶石中Mn浓度x=0~3时,可形成的尖晶石氧化物有Co3O4、MnCo2O4、Mn1.5Co1.5O4、Mn2CoO4、Mn3O4等,都具有很好的铬离子外扩散抑制性能.但是Co3O4、Mn2CoO4和Mn3O4热膨胀系数分别为9.3×10-6/K、7×10-6/K和8.8×10-6/K,与所需的铁素体11~12×10-6/K热膨胀系数存在差异.而涂层高温电导率随Mn浓度升高出现先增加后减小的趋势,如Co3O4为6.7 S/cm,MnCo2O4达到60 S/cm,Mn1.5Co1.5O4略低,Mn3O4则降为0.1 S/cm,因此需优选沉积电极中Co-Mn的合金浓度.另外制备的合金涂层,在热生长/氧化过程中要转化为性能优异的尖晶石层,还受多方面因素影响.

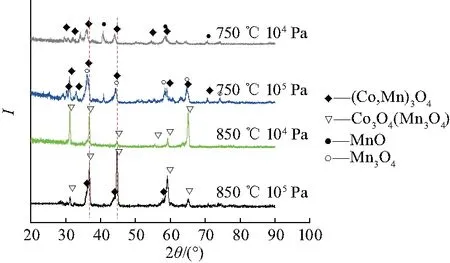

文献[14]早期研究CoMn铸态合金高温氧化揭示,高Mn合金在850 ℃和105Pa氧压下氧化5 h以上,可生成连续的尖晶石氧化层,且随时间延长尖晶石层厚度增加,而当Mn含量降低时,生成连续尖晶石层的温度将升高(如950 ℃),且延长氧化时间才能得到尖晶石氧化物层.图1为Co-40Mn合金(高Mn合金)分别在750 ℃和850 ℃不同氧分压(104Pa和105Pa)下热生长5 h的物相分析.

图1 Co-40Mn合金分别在750 ℃和850 ℃不同氧分压下氧化5 h物相分析Fig.1 X-ray diffraction patterns of Co-40Mn alloy oxidized at 750 ℃ and 850 ℃ for 5 h under the different oxygen pressure

结果表明在850 ℃两种氧分压下,Co-40Mn合金表面主要氧化产物均为立方Co3O4尖晶石,含有少量Mn3O4(约5%).表明当温度较高时,升高氧分压对氧化产物影响不明显.在750 ℃两种氧分压下,Co-40Mn合金表面主要氧化产物与850℃差异明显,发现了(Co,Mn)3O4尖晶石和不同价态Mn的氧化物,其中(Co,Mn)3O4是基于立方MnCo2O4与四方Mn3O4尖晶石间产物,Mn含量相比MnCo2O4更高(如Mn2CoO4),(Co,Mn)3O4尖晶石可以是混合相.而相对低的氧压下(104Pa)时,Mn的氧化物主要为低价态如MnO,增加氧分压(105Pa),则主要生成高价态Mn3O4.由此表明适当降低热生长温度,氧化物组分受氧分压影响明显,尤其在氧化初期.后续实验延长两种温度与氧压下的合金的热生长时间到12 h,XRD物相分析结果显示,与氧化5 h时对应产物相似.

图2为在750 ℃不同氧压(105Pa和104Pa)下热生长5 h后,Co-40Mn和Co-10Mn合金表面形貌分析.Co-40Mn合金在两种氧压下产物相似,表面均生成富Mn和富Co的氧化物(图2(a)和(c)),但是两者形貌差异明显,高氧压促进了晶粒的生长.Co-10Mn合金在750℃不同氧压下表面仅生成Co氧化物(图2(b)和(d)),且不同氧分压下Co氧化物也存在形貌差异,在105Pa高氧压下,有微孔生成并均匀弥散在氧化物中.在850℃不同氧压下,Co-40Mn和Co-10Mn合金表面氧化产物均为富Co氧化物并均匀弥散大量微孔.

有研究表明[15],制备纯Co、Mn10Co90、Mn20Co80、Co50Mn50、Mn40Co60(原子百分比)合金涂层,当Mn含量不足20%时,热生长后是富Co3O4、CoO的混合氧化物,而高于40%时仅生成富Mn3O4的混合氧化物.由此可见,要在固体氧化物燃料电池服役温度(750~850 ℃)与氧化环境中(潮湿空气或氧气)得到稳定的Co-Mn尖晶石相,Co-Mn电极中Mn含量优选30%~40%,因此,文中设计为Co-40Mn和Co-38Mn-2La合金电极.

图2 Co-40Mn和Co-10Mn合金在750℃不同氧压下氧化5 h表面形貌分析Fig.2 Surface morphology of Co-40Mn and Co-10Mn alloys oxidized at 750 ℃ for 5 h under the different oxygen pressure

2.2 Co-Mn及Co-Mn-La涂层的制备与组织结构

图3为Co-38Mn-2La合金(电极)形貌,图4为Co-40Mn和Co-38Mn-2La涂层的截面形貌.Co-38Mn-2La电极的微观结构(图3)显示合金电极是由Co基固溶体和富La相组成的双相结构,富La相优先在晶界处析出,其原子百分浓度可达到约10.82%.从图4可知,用HEMAA工艺所制备的合金涂层整体较为均匀且致密,Co-38Mn-2La和Co-40Mn涂层表面没有发现明显的裂纹或孔洞缺陷,合金涂层的表面有飞溅区域和溅射颗粒.通过表面的EDS分析可知,Co-38Mn-2La涂层中 Co和Mn的原子百分含量约为59.76%和37.5%,Co-40Mn涂层中约为59.84%和39.38%.除此之外,在合金涂层中同时还检测到微量的Fe和Cr元素,这是由于在使用HEMAA工艺沉积涂层时,涂层与基材之间发生元素置换的结果.由图4(a)、(b)的Co-40Mn和Co-38Mn-2La合金涂层的截面形貌,可知,两种合金涂层通过冶金结合成功在不锈钢基体形成了连续层.虽然两种合金涂层中都存在有一些细小的缺陷,如微孔,未观察到有贯穿性裂存在于涂层之中,涂层整体较为致密.

图3 Co-38Mn-2La合金(电极)形貌Fig.3 Morphology of Co-38Mn-2La alloy (electrode)

图4 Co-40Mn和Co-38Mn-2La涂层截面形貌Fig.4 Cross section of Co-40Mn and Co-38Mn-2La coatings deposited by HEMAA

2.3 Co-Mn基涂层短期的高温氧化行为

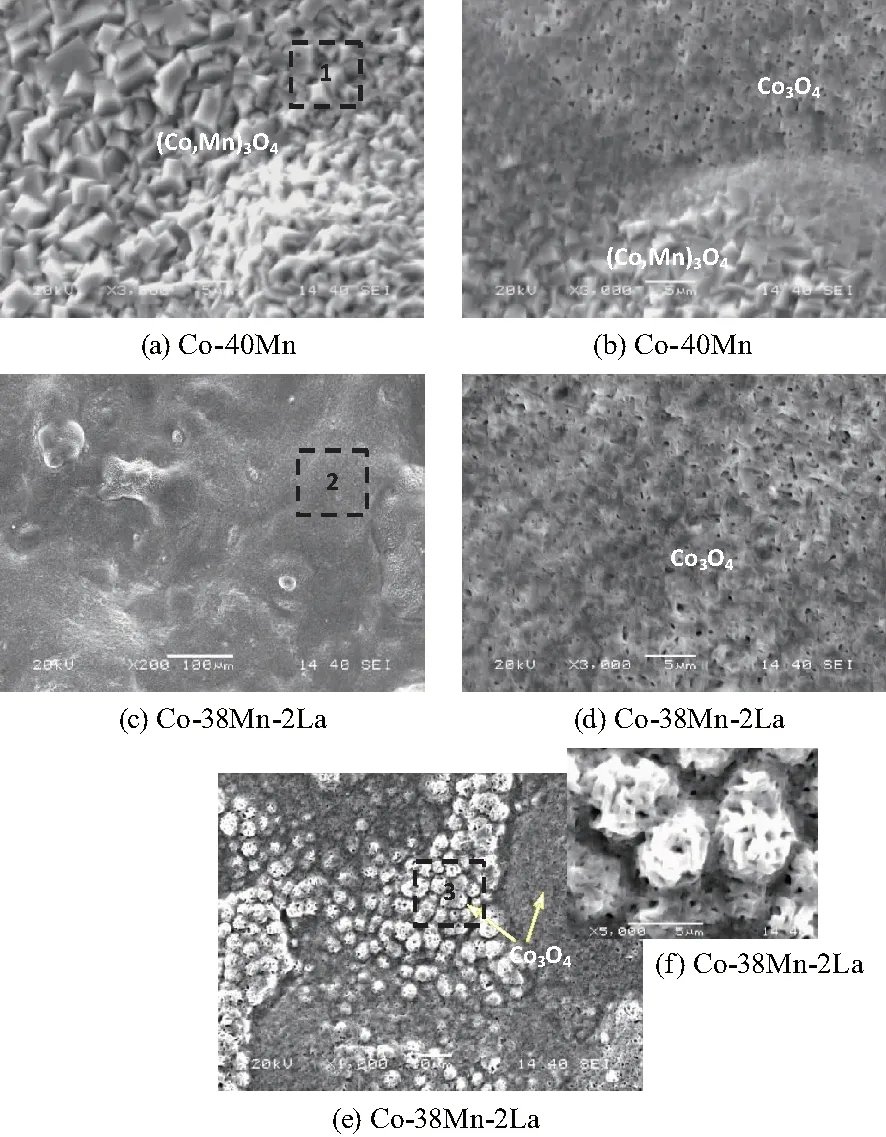

图5为Co-40Mn和Co-38Mn-2La涂层在750 ℃空气中氧化20 h后的表面形貌.Co-40Mn涂层氧化后呈现两种形貌,如图5(a)和5(b),分别为少量典型的尖晶石氧化物形貌和富Co氧化物形貌,结合后续的物相分析(图6),分别为(Co, Mn)3O4和Co3O4.其中Co3O4为主要氧化产物,其微孔形貌与低Mn铸态合金在105Pa氧压下氧化物类似(图2(d)),含有少量Mn3O4(5.6%),微孔尺寸与富Co氧化物中Mn的浓度相关,随着Mn浓度的增加,微孔孔径将会减小.Co-38Mn-2La涂层在750 ℃空气中氧化20 h后产物与Co-40Mn涂层相似,也是多孔立方Co3O4为主,并生成少量的(Co, Mn)3O4尖晶石.但是Co3O4氧化物形貌却存在明显差异,局部区域生成瘤状Co3O4(如图4(e)和(f)),分析指定区域1和2元素浓度(表1),两者Co和Mn浓度相似,Mn浓度均较低,约为5%~6%,而形貌出现明显差异的原因,可能由于局部区域稀土元素La的富集所致,这种现象也出现在稀土元素Dy掺杂的Co-Mn涂层中[12],这是因为稀土元素易在合金或氧化物晶界析出而形成富集.

图5 Co-40Mn和Co-38Mn-2La涂层在750 ℃空气中氧化20 h表面形貌Fig.5 Surface morphology of Co-40Mn and Co-38Mn-2La coating oxidized at 750 ℃ in air for 20 h

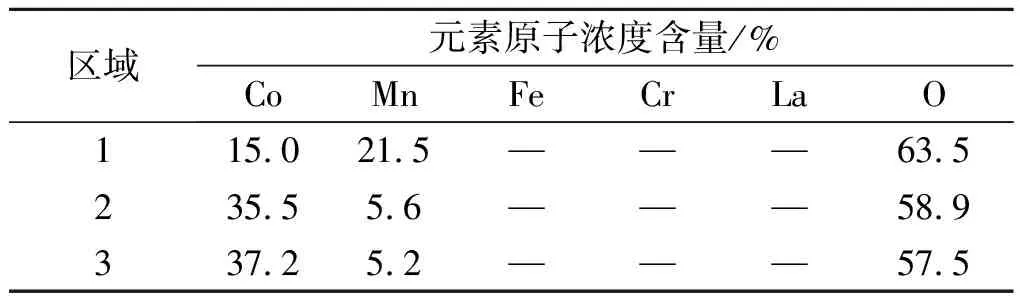

表1 在图5中指定区域元素浓度分析

图6为Co-40Mn和Co-38Mn-2La涂层在750℃空气中氧化20 h后产物物相分析.

图6 Co-38Mn-2La和Co-40Mn涂层在750℃空气中氧化前和氧化20 h后产物XRDFig.6 X-ray diffraction of Co-38Mn-2La and Co-40Mn coating oxidized at 750 ℃ in air for 0 h and 20 h

在氧化前,Co-40Mn涂层与Co-38Mn-2La涂层的XRD一致,均为立方Co的衍射峰,但相比于纯Co,衍射峰略向小角度偏移,这是由于Mn与Co形成固溶体.氧化20 h后,主要为Co3O4衍射峰,夹杂少量复合尖晶石(Co,Mn)3O4,表明随着时间的延长,(Co,Mn)3O4尖晶石衍射峰将会增强[16].

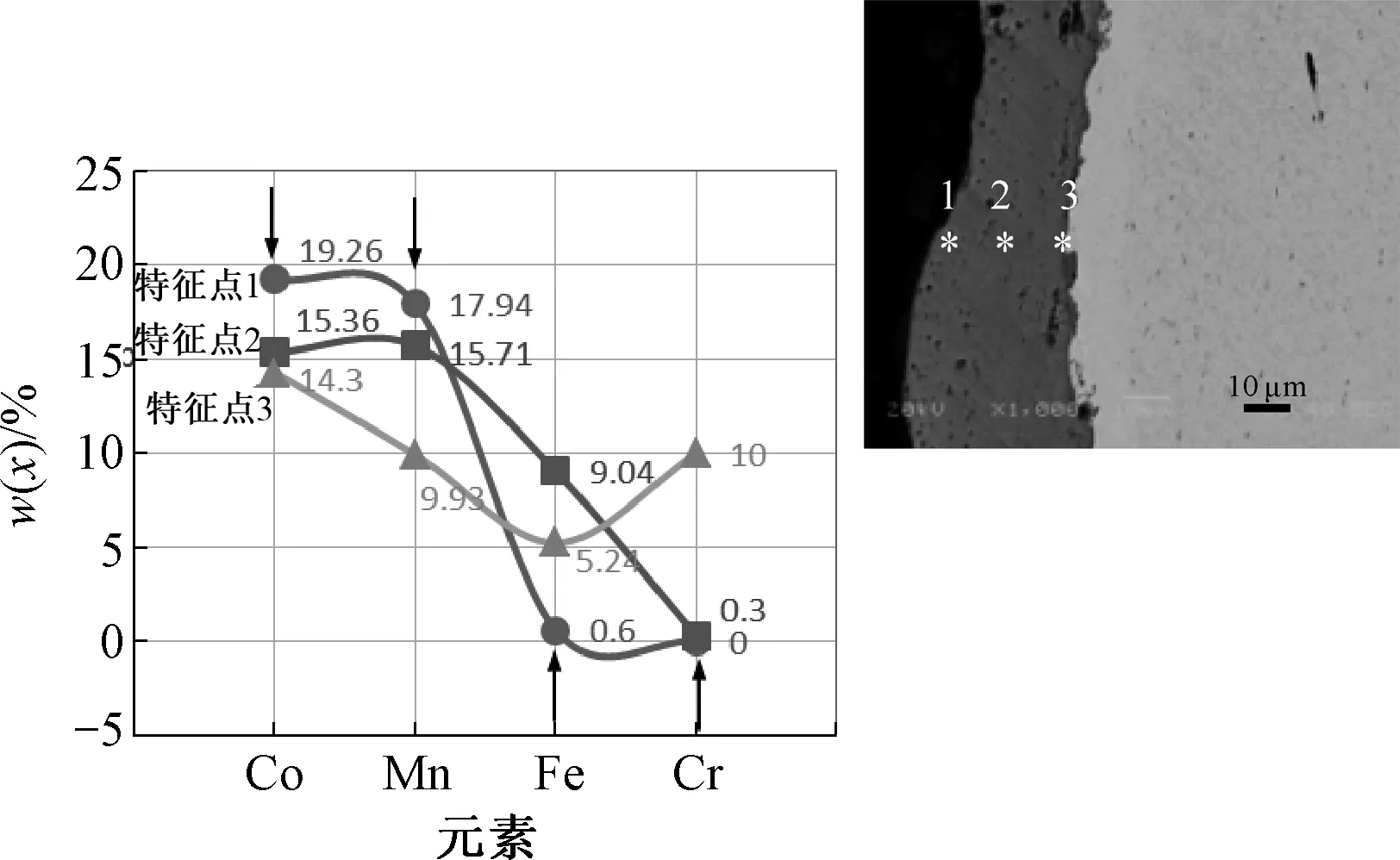

图7为Co-40Mn涂层在750 ℃空气中氧化20 h后截面形貌与不同特征点元素浓度分布.从截面可知氧化层致密,与430SS基体界面结合紧密,氧化层平均厚度约为45 μm.结合元素浓度分析,氧化层表面Co和Mn含量略高(特征点1),从表面到涂层/基体界面,Co、Mn浓度逐渐降低,Mn浓度在界面处较低,约9.93%.氧化物外层中Fe浓度较低,从外至界面浓度逐渐升高,而元素Cr的外扩散不明显,氧化物中一直保持较低浓度,仅仅在氧化层/基体界面出现Cr的聚集,生成薄的界面Cr2O3层.Co-38Mn-2La涂层截面形貌与元素分布与Co-40Mn涂层类似.

图7 Co-40Mn涂层在750 ℃空气中氧化20 h后截面形貌与不同特征点元素浓度Fig.7 Cross section of Co-40Mn coating and element concentration of local region oxidized at 750 ℃ in air for 20 h

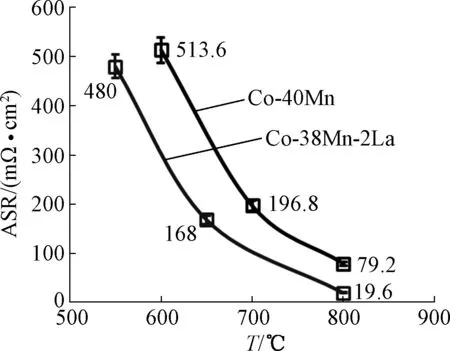

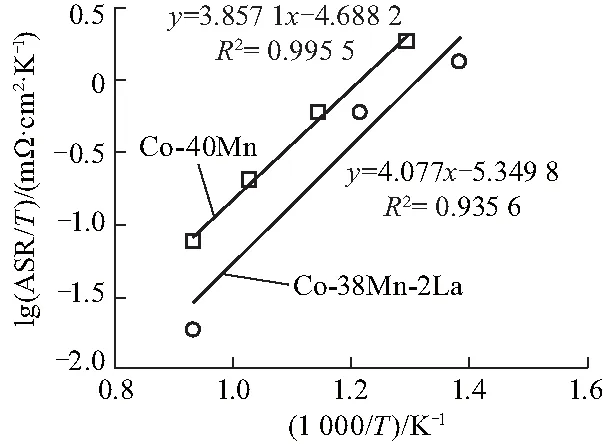

图8为Co-40Mn和Co-38Mn-2La涂层在750 ℃空气中氧化20 h后在500~800 ℃间高温面比电阻(ASR)演变曲线.首先所有试样的电阻值随温度升高,逐渐减小,这是典型的半导体氧化物的温度特性,符合Co-Mn基尖晶石电阻温度演变特性.图9为Co-40Mn和Co-38Mn-2La涂层氧化20 h后的Arrhenius图.首先可以看到lg(ASR/T)vs. 103/T之间均满足线性关系,其线性拟合决定系数值在0.93以上.ASR值反映的是热生长氧化膜与厚度及电导率之间的关系,因此膜厚与膜组织结构将直接决定ASR的演变.在相对低温如500~600 ℃时,Co-40Mn涂层电阻值最大,随温度升高致固体氧化物燃料电池工作温度(700~800 ℃)时,两种涂层的电阻均快速下降,而Co-38Mn-2La涂层的电阻值在整个温度区间一直低于Co-40Mn涂层的电阻值,显示La对于改善Co-Mn基涂层的电阻非常有效,到800 ℃时Co-38Mn-2La涂层氧化20 h的面比电阻值约为19.6 mΩ·cm2,相应Co-40Mn涂层电阻值约约为79.2 mΩ·cm2,这显示两种涂层在相同制备条件与氧化环境下,虽然氧化产物均为Co3O4衍射峰,夹杂少量复合尖晶石(Co,Mn)3O4,但是面比电阻差异却明显,这也从侧面揭示继续延长涂层的氧化时间,以研究涂层氧化产物组织结构与电性能影响的研究非常有意义,这些将在后续的研究中继续讨论.

图8 Co-40Mn和Co-38Mn-2La涂层在750 ℃空气中氧化20 h后在500~800 ℃间高温面比电阻演变Fig.8 ASR of oxide coatings with the temperature range of 500~800 ℃ oxidized at 750 ℃ in air for 20 h

图9 Co-38Mn-2La和Co-40Mn涂层在750 ℃空气中氧化20 h后的Arrhenius图Fig.9 Arrhenius plots of lg(ASR/T) vs. 103/Tof oxide coatings after oxidation at 750 ℃ in air for 20 h

2.4 分析与讨论

2.4.1 热膨胀系数和电导率

表2为800 ℃时Co/Mn/Fe基氧化物和430SS的热膨胀系数(CTE)[17].可知430SS的CTE约为11.6×10-6K-1,与表中金属Co的热膨胀系数相当,因此在430SS基体上制备Co-Mn合金涂层升温或降温涂层保持好的粘附性.Fe-Cr-Co合金[18](元素质量百分比分别为Cr-12.44%,Co-9.68%)在室温至753 ℃之间的平均CTE为11.9×10-6K-1,与燃料电池其它组件的热膨胀系数匹配度很好.铁基氧化物(CoFe2O4和MnFe2O4)的CTE与金属Co大致相同,Co基氧化物(MnCo2O4和Co3O4)的CTE略小于430SS,而Mn基氧化物的CTE在这些氧化物中最小,如CoMn2O4和Mn3O4分别为7×10-6K-1和8.8×10-6K-1,通过元素及化合物间的复合可以设计最佳的热膨胀系数.

表2 Fe基、Mn基和Co基氧化物在800 ℃的热膨胀系数(CTE)和电导率

由800 ℃氧化物的电导率可知,CoFe2O4和Mn3O4的电导率略差,MnCo2O4电导率最高,MnFe2O4和CoMn2O4电导率次之.当尖晶石(Co,Mn)3O4中富含Mn时,其CTE和尖晶石电导率相应降低,这意味着Co-Mn涂层的Mn含量受到了CTE和电导率的限制.因此设计涂层或合金中Co和Mn的比例非常重要,而合金涂层在氧化后能形成单一的MnCo2O4尖晶石氧化物,又与后续的热生长因素相关,氧化过程中Co和Mn的比例会发生变化,因此还要控制涂层的厚度,尽可能地减少富Mn或/和富Co氧化物的生成,以提高涂层抗氧化性和导电性等综合性能.

2.4.2 平衡时的氧分压

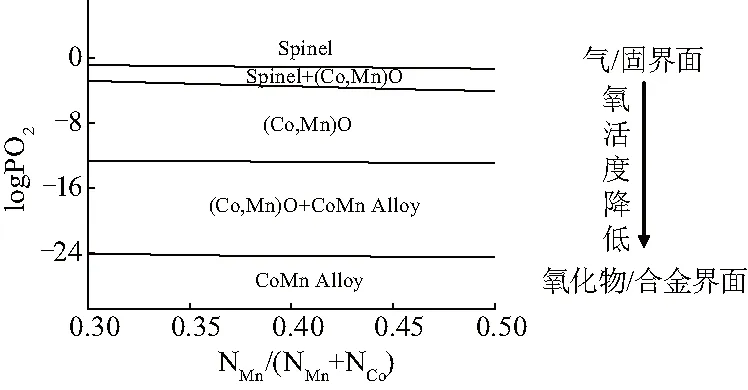

设计合适的温度与氧分压将促进某些特定氧化物的形成,当Co-Mn基合金凃层在750 ℃干燥空气中氧化时,涂层/气体界面的对应氧分压约为0.2atm,热力学数据可知,此氧分压值是高于Co、Mn等氧化物生成的平衡氧分压的,可生成尖晶石相.但是随着氧化物的生成,气氛中氧的向内扩散被外部氧化物抑制,由氧化膜向涂层氧分压呈现逐渐减小趋势[14](如图10),尖晶石首先在氧化物外表面即高氧活度区析出.

图10 Co-Mn合金在950 ℃时氧化物结构及对应临界氧活度示意图Fig.10 Oxygen activity/composition diagram for the Co-Mn system at 950 ℃

图11为Co-40Mn铸态合金在750 ℃和104Pa氧分压(空气中)氧化5 h的氧化产物,其结构与图10分析一致,此时外层氧化物为(Co,Mn)Ox复合氧化物,而合金内部生成了Mn的内氧化物(暗相),即MnO.这种受氧分压影响的内氧化现象没有在Co-40Mn涂层的氧化过程中发现(如图7),这说明用高能微弧合金化制备的涂层高温性能与原铸态Co-40Mn合金是存在差异的.

图11 Co-40Mn在750 ℃空气中氧化5 h的氧化物结构Fig.11 Cross section of Co-40Mn alloy oxidized at 750 ℃ for 5 h

热力学计算结果表明,在750 ℃下生成MnO和Mn3O4临界氧分压值分别为3.15×15-35和2.92×92-27atm,而生成CoO和Co3O4的临界氧分压分别为3.16×10-17和5.71×10-4atm[13,19],由此可知生成高价态Mn、Co氧化物所需的临界氧分压相差多个数量级,通常氧化层内部优先生成Mn的氧化物再生成CoO,进而随着时间延长或氧压的升高逐渐转化为高价态Co3O4,进而生成(Co,Mn)3O4尖晶石.Co-40Mn和Co-38Mn-2La涂层在750 ℃氧化过程中,薄的Co3O4氧化层优先在外表面生成,主要归因于气氛/涂层界面高的氧分压.随着高温下Mn的持续外扩散,生成的Mn3O4与Co3O4结合生成尖晶石相,且随时间延长尖晶石相增加,后续研究中将讨论100~500 h氧化后尖晶石相的演变特点.

根据上述实验结果可知,Co-Mn涂层中掺杂La可以影响到氧化初期氧化物生长(20 h),改变涂层氧化速度并降低氧化物涂层的高温面比电阻值.活性元素的固溶度对影响活性元素效应起着关键作用.活性元素在合金或涂层各相中有着极低溶解度,这使得活性元素在晶界处偏析,然后充分发挥其活性元素效应.Co-38Mn-2La铸态合金中由于La的浓度较高,富La相沿晶界析出,但是HEMAA制备的涂层无明显La偏聚析出(图3),可能因为HEMAA涂层多为微晶或纳米晶结构,La均匀弥散大量晶界之中,添加此浓度难以形成明显富集.La掺杂Co-Mn涂层的氧化机理有待进一步分析.

3 结论

在850 ℃时,两种不同氧分压下,氧化初期Co-40Mn合金主要氧化产物均为立方Co3O4.在750 ℃时氧化物为(Co,Mn)3O4混合尖晶石和不同价态Mn的氧化物,低氧压下对应MnO,高氧压下为Mn3O4.适当降低氧化温度,氧化初期氧化物组分受氧分压影响明显.通过高能微弧合金化(HEMAA)技术成功在430SS表面沉积Co-38Mn-2La和Co-40Mn合金涂层.涂层成分与设计合金电极保持一致,涂层整体致密均匀且与基材紧密结合.在750 ℃干燥空气中氧化20 h后,其氧化产物与相同条件下铸态Co-40Mn合金存在差异.Co-40Mn和Co-38Mn-2La氧化后涂层面比电阻遵循半导体氧化物随温度的演变特点,lg(ASR/T) vs. 103/T之间均满足线性关系,Co-38Mn-2La涂层面比电阻值在500~800 ℃间一直低于Co-40Mn涂层,尤其800 ℃时Co-38Mn-2La涂层面比电阻值约为19.6 mΩ·cm2,而Co-40Mn约为79.2 mΩ·cm2.由临界氧分压计算可知生成高价态Mn、Co氧化物所需的临界氧分压相差多个数量级,薄的Co3O4氧化层优先在气氛/氧化物界面生成(高氧压区),要增加导电性能优异尖晶石相的生长,需要延长氧化时间进一步讨论.