钢抱箍在海上现浇大体积高桩承台底模支撑系统中的应用

2020-03-29马礼明张野

马礼明,张野

(中交二航局第三工程有限公司,江苏 镇江212004)

1 项目背景情况

越南某海港工程包含了油码头主墩、系缆墩、海上变电站基础承台、海上泵房基础承台等多个高桩承台。各高桩承台结构形式基本一样,仅尺寸上有差异,承台桩基是直径为800mm 的高强度预应力混凝土管桩(简称PHC 桩),上部为1.8m 厚的现浇钢筋混凝土承台。其中以海上变电站承台基础为例,D800mm PHC 桩数量为3×5=15 根,承台尺寸为25m×13.3m×1.8m。

2 底模支撑方法选择

底模支撑系统是海上高桩大体积承台现浇施工中一个重点及难点,为此结合本项目承台特点,对底模支撑中常用的吊筋、牛腿、抱箍3 种支撑方法进行了对比分析。

2.1 牛腿法

牛腿法就是桩身侧面焊接牛腿,以支撑底模系统。该方法仅适用于钢管桩,拆除底模时需切割掉牛腿,而切割留下的疤痕需要进行二次防腐,会影响钢管桩的防腐质量。施工用材主要为牛腿用型钢及焊材,海上焊接时需要提供焊接平台,不需大型设备,成本适中。

2.2 吊筋法

吊筋法就是从桩头上焊接圆钢来吊住底模系统。拆除底模系统时需凿孔切割吊筋,而吊筋切割不深或凿孔修补不到位会影响混凝土的耐腐蚀性能,另外,吊筋在荷载下存在一定拉伸,会导致不均匀沉降。施工用材主要为吊拉用圆钢及少量焊材,焊接量较少,海上焊接时需要提供焊接平台,不要大型设备,成本较低。

2.3 抱箍法

抱箍法就是用2 个半圆抱紧桩基,利用摩擦力来提供支撑力以支撑底模系统。需一次性投入较大资金以进行钢抱箍的加工制作,但可重复使用,不影响桩或者上部混凝土质量。单个抱箍质量较大,需要用浮排进行安装,不需大型设备,成本相对较高。

从以上3 种方案各自优缺点来看,本项目为PHC 桩基础,牛腿法不适用;本项目为海工项目,质量要求更高,而吊筋法存在吊筋切割及修补影响混凝土质量的问题,故不适用;综上,本项目选择抱箍法。

采用钢抱箍支撑形式的底模系统,其组成从下往上依次为钢抱箍、横向主梁型钢、纵向分配梁型钢、木方、竹胶板,如图1 所示。

图1 钢抱箍支撑形式的承台底模结构示意图

3 钢抱箍的形式设计

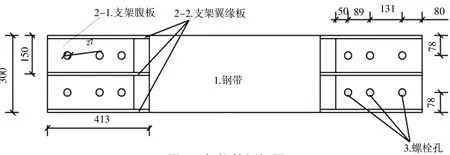

对于圆形桩基,抱箍应采用2 个半圆形的钢带,通过连接板上的螺栓连接在一起,使钢板与墩身密贴,能够承受一定的重量而不变形,基本组成包含以下3 个部分。

第一部分为紧抱桩基础的钢带,该钢带断面尺寸(板厚及高度)由所需提供承载力决定,2 个半圆合并连接后的总弧长小于桩基外径周长2~3cm。

第二部分为支架,包含腹板及加劲翼缘板。腹板长度由作用于支架上的荷载位置确定,而断面尺寸则可根据承受的荷载进行计算确定。加劲翼缘板的尺寸则主要由其上面承受荷载计算确定。

第三部分为2 个半圆抱箍连接用螺栓。螺栓通常2 排对称布置,螺栓的数量和等级根据所需要提供的最大紧固力确定。

根据本项目特点及要求,设计了如下结构形式及尺寸的钢抱箍,如图2、图3 及表1 所示。

图2 钢抱箍平面图

4 钢抱箍受力计算及验算

为确保钢抱箍受力满足要求,使用安全可靠,需要进行抱箍设计承载力计算、抱箍抗滑摩擦力计算、螺栓紧固力计算,以及钢抱箍各组成部分及焊缝强度验算等。

4.1 单抱箍最大设计承载力计算

单抱箍设计承载力主要根据上部荷载情况,依次计算出混凝土自重,底模、侧模自重,施工荷载等并考虑一定的安全系数,推算出单抱箍所需最大的设计承载力。为减少单次浇筑混凝土时单抱箍承担荷载过大,确保底模支撑安全,墩台可进行分层浇筑。本项目墩台厚度1.8m,第一次浇筑厚度为0.5m,第二次1.3m。经过计算,单抱箍所需最大设计承载力为[F]max=365kN。

图3 钢抱箍侧视图

4.2 单抱箍抗滑摩擦力计算

根据JJG J82—2011《钢结构高强度螺栓连接技术规程》[1],单个8.8 级M24 高强螺栓受拉承载力设计值可由以下公式计算:

表1 钢抱箍材料构成表

式中,P为每个高强度螺栓的预拉力,kN,取175kN。

12 个高强螺栓受拉承载力为:

考虑到6 个螺栓分成2 列,作用于钢抱箍上的有效拉力从外到内有一定的降低,故取安全系数1.5。

钢抱箍对桩基压力由12 个高强8 级螺栓产生,因此最大摩擦力为:

式中,μ为本项目钢抱箍内粘贴有一层土工布时的摩擦系数,取0.4。

从上面可以看出,单抱箍所能提供的最大摩擦力fmax=448kN,大于单抱箍所需最大设计承载力[F]max=365kN,从理论计算上证明了抱箍承载能力满足要求。

4.3 螺栓紧固力计算

螺栓是否上紧则关系到抱箍抗滑摩擦力大小,若未上紧将降低抱箍的承载力,会导致抱箍承载力不足,进而导致承台现浇过程中出现垮塌的事故。故需要确定一个螺栓紧固力,以此来评估钢抱箍安装质量是否达到要求。用扭矩法拧紧高强度螺栓连接时,分为初拧和终拧,初拧扭矩一般为终拧扭矩的50%。根据JTJ 041—2000《公路桥涵施工技术规范》[2],终拧扭矩可按如下公式计算:

式中,TC为终拧扭矩,N·m;K为高强度螺栓连接扭矩系数平均值,范围为0.11~0.15,取0.13;PC为高强度螺栓施工预拉力,kN;d为高强度螺栓公称直径,mm。

单个螺栓终拧扭矩为:TC=KPCd=0.13×175×24=546N·m;可理解为当扳手手柄加长到0.9m,需606N 的力即可满足螺栓紧固要求。实际施工过程中,则体重60kg 左右的人在紧固螺栓时可脚踩1m 左右的手柄,踩不动即能满足要求。

4.4 抱箍各部分强度验算

为确保抱箍受力安全,还需根据相关施工计算手册及力学计算公式等对钢抱箍钢带抗拉抗剪强度,支架翼缘板,腹板抗拉、抗剪、抗弯强度以及焊缝强度进行验算以确保满足受力要求。本文不再详述。

5 钢抱箍承载力试验

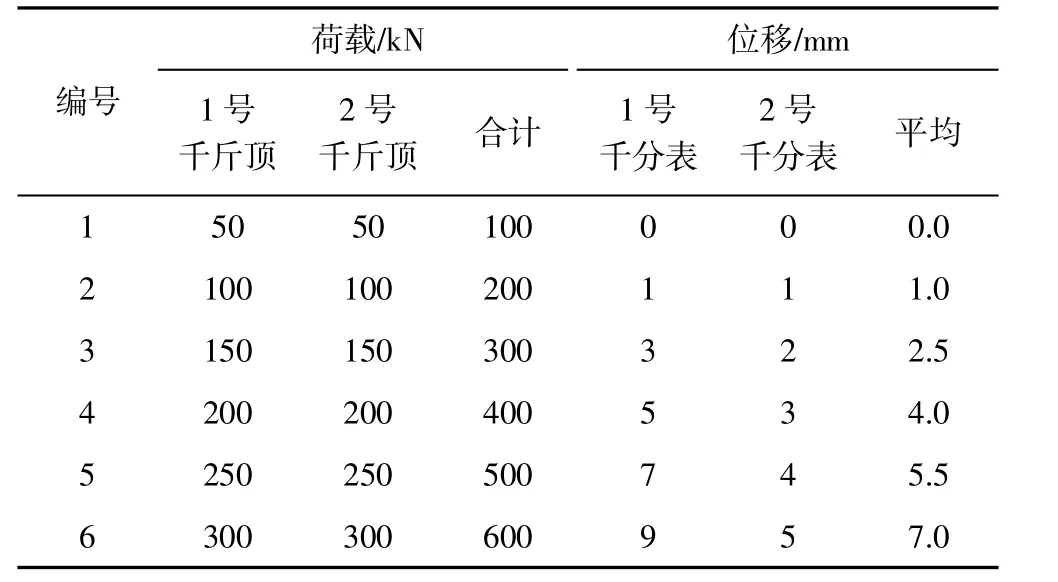

前文主要结合理论或经验公式进行了钢抱箍承载力、强度的计算和验算。在实际施工中,为进一步验证钢抱箍承载力是否满足要求,还需要进行专门的钢抱箍承载力试验。该试验目的一是检查抱箍在设计荷载下的变形质量情况,二是验证钢抱箍所能提供的抗滑摩擦力情况。对于该试验,需要尽量模拟出与实际施工相同的工况。结合本项目实际,选取了直径800mm 的PHC 桩,钢抱箍内粘贴好土工布,将2 个钢抱箍安装紧箍在PHC 桩之上,中间采用2 个50t 的千斤顶进行加载,在逐级加载下用千分表记录出抱箍的滑移及变形情况,试验示意图及试验记录数据如图4、表2 所示。

图4 钢抱箍承载力试验示意图

表2 试验记录数据

根据试验记录数据及现场观测,钢抱箍在承受400kN 荷载的时候,钢抱箍滑移及变形导致的位移小于5mm,从而验证了钢抱箍实际承载能力是满足前文计算的单抱箍最大设计承载力[F]max=365kN 要求。在钢抱箍荷载加载到600kN,钢抱箍变形及滑移导致的位移为7mm,仍满足要求,且钢抱箍未出现较大变形、螺栓松弛或焊缝断裂现象,整体质量可靠。

6 应用过程中需注意的问题

1)钢抱箍加工制作过程中,需要严格按照钢结构焊接要求进行焊接,确保焊缝饱满,焊接长度满足设计尺寸要求。

2)钢抱箍内壁宜加垫摩阻力较大的柔性材料,如橡胶垫、麻袋片、土工布等,以增加抱箍与桩身之间的摩擦力,同时,该柔性材料还可以保护桩身避免被钢抱箍刮擦而破坏。

3)钢抱箍钢带在加工过程中的弯曲直径可以按照桩直径弯曲,但钢带总弧长小于桩身外径周长2~3cm,以保证螺栓上紧后抱箍能够紧固在桩身上。

4)钢抱箍须设置足够厚度的连接板,连接板上的螺栓在竖向上宜布置成2 排,螺栓预拉力足够以保证钢抱箍与桩身间的摩擦力可靠地传递荷载。

5)钢抱箍安装可以采用留有缺口的浮排作为安装平台,2~3 人一组,按照承台底模标高反推算抱箍安装标高进而进行安装,且必须按照计算的紧固力要求确保每个螺栓拧紧到位。

6)钢抱箍使用完成后注意回收,堆存合理,防止变形,以便于后续项目重复使用。

7 结语

钢抱箍作为海上高桩承台结构底模支撑的一种形式,有效避免了吊筋法及牛腿法的一些缺点,并且具有不影响质量及多次利用优点,也可以在其他海上高桩结构中广泛应用。实际应用过程中,钢抱箍的形式设计、设计承载力计算、强度验算、试验验证等是确保钢抱箍能够安全使用的必要工作,本文的总结归纳对类似项目有一定的参考意义。