低磨耗高性能玻璃纤维增强PA66复合材料的制备及性能研究

2020-03-28唐帅

唐 帅

(1.宁波华腾首研新材料有限公司,浙江宁波 315475;2.北京市化学工业研究院,北京 100080)

0 前言

聚酰胺(PA)俗称尼龙,是高分子链中含有酰胺基团的一类聚合物的总称。聚己二酰己二胺(PA66)是一种聚酰胺类高分子,由己二酸与己二胺缩聚而成,分子链的对称性高,结构规整,具有较高的结晶度[1-2]。同时,PA66的酰胺基团极性强,可形成氢键,分子间作用力大,较其他工程塑料相比具有较高的力学强度,优良的耐热性、耐油性,化学性质稳定等优点。PA66分子链通过有规律地折叠,可形成片状晶体,有利于提高材料的自润滑性,具有较低的摩擦因数,是理想的耐磨材料,可广泛用于汽车轻量化、机械耐磨部件、无油润滑轴承、电子电器、轨道交通、航天军工等领域[3-4]。

随着环保趋势日益严峻,传统的石棉基摩擦材料逐渐被半金属、非石棉有机(NAO)摩擦材料替代,材料应用向轻量化方向发展。具有稳定的摩擦因数、高强度、耐热、耐磨等优异性能的PA66复合材料的应用越来越广泛,市场需求旺盛;但纯PA66吸水性高、热变形温度低、尺寸稳定性差,同时由于受其分子结构和作用力的影响,使PA66与其接触物表面具有较高的黏附力,在干摩擦环境下摩擦因数较高,导致在摩擦过程中温度上升,破坏材料的表面,降低材料使用寿命[5-6]。纯PA66的尺寸、耐温和耐磨性不能满足实际使用的各种工况,需要通过添加玻璃纤维(GF)和固体耐磨助剂进一步提高其力学性能,并改善其耐磨性和承载能力[7-8];GF可提高PA66的力学性能、耐热性和尺寸稳定性,适量的耐磨助剂和GF对PA材料的力学性能有协同效应[9]。二硫化钼(MoS2)是常用的耐磨无机填料,具有良好的减摩抗磨性[10]。有机氟化合物(HY-OF)由于分子中存在C—F键,具有较低的摩擦因数和良好的耐热性,在摩擦过程中容易转移到对偶件的表面,并形成均匀的转移膜,是一种理想的固体润滑材料[11]。

笔者选用直径为11 μm的GF对PA66树脂进行增强改性,并将细粒径的MoS2和HY-OF进行复配,构建高效耐磨体系,采用偶联剂对PA66树脂、GF和耐磨助剂进行表面处理,确定各组分最优配比,通过熔融共混法制备低磨耗高性能GF增强PA66复合材料,考虑到增强材料的比重和经济性,GF质量分数定为25%。同时,分析对比了GF直径,偶联剂、耐磨助剂的粒径和添加量对复合材料耐磨性、力学性能和热变形温度的影响。

1 实验部分

1.1 原材料

PA66,EPR32,平顶山神马工程塑料有限责任公司;

MoS2,HY-WR10、HY-WR15,北京华宇通睿有限公司;

HY-OF,HY-OF05、HY-OF15,北京华宇通睿有限公司;

硅烷偶联剂,γ-氨丙基三乙氧基硅烷(KH-550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(KH-560),市售;

GF,ERS200-11-T635B、ERS200-13-T635B、ERS200-17-T635B,泰山玻璃纤维有限公司。

1.2 实验仪器及设备

同向双螺杆挤出机,TSE-30型,南京瑞亚挤出机械制造有限公司;

注塑机,TT120型,北京泰坦机械设备有限公司;

高速混合机,GH10DY型,北京美特塑料机械厂;

电子万能试验机,CMT6104型,美特斯工业系统(中国)有限公司;

摆锤冲击试验机,ZBC7151-B型,美特斯工业系统(中国)有限公司;

热变形温度测定仪,RV-300A型,承德精密试验机有限公司;

摩擦磨损试验机,MH-20型,长春市智能仪器设备有限公司。

1.3 试样制备

将PA66在120 ℃下鼓风干燥4 h,将PA66和偶联剂按照一定比例在高速混合机中均匀混合,再与一定比例的耐磨助剂混合均匀。然后将物料送入双螺杆挤出机中,加入25%(质量分数,下同)的GF共同挤出、造粒,双螺杆挤出机加工温度设定为265~275 ℃,螺杆转速为240 r/min。将得到的GF增强PA66颗粒置于120 ℃烘箱中干燥4 h后,通过注塑机制备成标准样条,注塑机加工温度设定为270~285 ℃。

1.4 表征及测试方法

摩擦因数按照GB/T 3960—2016 《塑料滑动摩擦磨损试验方法》测试;

磨损质量按照GB/T 3960—2016测试;

拉伸性能按照GB/T 1040—2008 《塑料拉伸性能的测定》测试;

弯曲性能按照GB/T 9341—2008 《塑料弯曲性能的测定》测试;

简支梁冲击性能按照GB/T 1043—2008 《塑料简支梁冲击性能的测定》测试;

热变形温度按照GB/T 1634—2004 《塑料-负荷变形温度的测定》测试。

2 结果与讨论

2.1 GF增强PA66复合材料的力学性能

2.1.1 GF对共混体系力学性能的影响

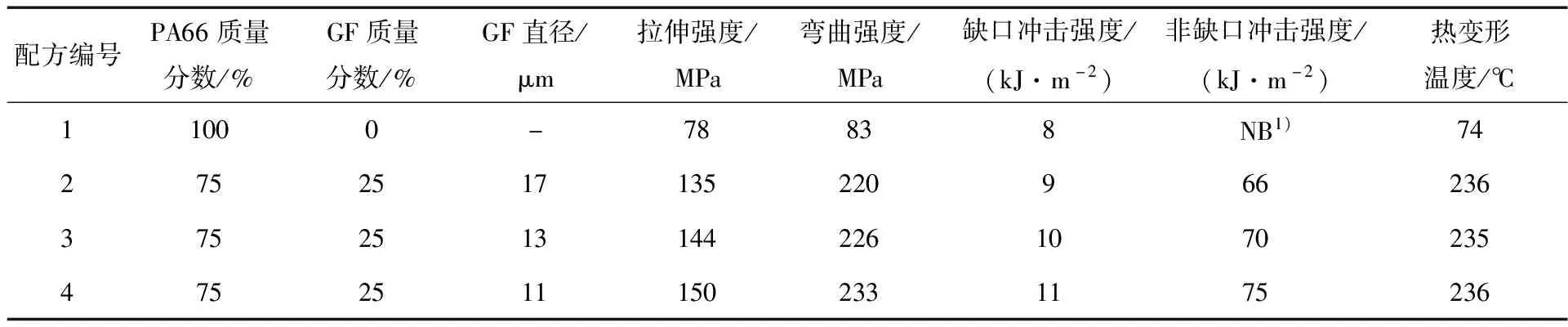

无碱无捻的ERS200-11-T635B表面涂覆硅烷型浸润剂,可提高PA66树脂与GF的黏合性,具有良好的相容性。表1为GF对PA66复合材料性能的影响。

表1 GF对PA66复合材料性能的影响

注:1)NB为试样不断裂。

由表1可见:因GF强度远大于PA66树脂强度,GF的加入使基材的承载能力提高,有效地将负荷由局部传递至整个材料,实现了对PA66的增强和增韧作用,显著提高PA66复合材料的拉伸、弯曲、缺口冲击等力学性能[12]。随着GF直径的减小,PA66复合材料的力学性能提升,当选用11 μm的GF时,25%GF增强PA66(PA66/25%GF)的性能达到最优。这是因为GF直径减小,GF与PA66的接触面积增加,两者之间的结合强度加强,进而提高了复合材料的力学性能。同时,GF直径越小,缺陷占比越少,GF本身强度越高,使复合材料增强效果进一步提高[13]。因此,笔者选用11 μm的ERS200-11-T635B继续进行下面的研究。

2.1.2 耐磨助剂对共混体系力学性能的影响

选用不同粒径的MoS2和HY-OF作为耐磨助剂,对比研究耐磨助剂对PA66/25%GF复合材料力学性能的影响。其中,无机层状结构MoS2选用粒径为10 μm的HY-WR10和粒径为15 μm的HY-WR15,HY-OF选用平均相对分子质量为20 000,粒径为5 μm的HY-OF05和粒径为15 μm的HY-OF15。表2为耐磨助剂及其粒径对PA66/25%GF复合材料性能的影响。

表2 耐磨助剂及其粒径对PA66/25%GF复合材料性能的影响

由表2可以看出:MoS2的粒径对复合材料的力学性能有所影响,粒径越小复合材料的各项力学性能越高,较未添加耐磨助剂的PA66/25%GF(配方4)力学性能略有下降。这是因为未进行表面处理过的无机MoS2颗粒与聚合物界面结合强度低,分散困难,影响混炼效果[14],应力集中,降低材料的整体性能。超细化的HY-OF因粒径到了微米等级,具有较大的比表面积,同时自身具有较高的结晶度,粒径为5 μm的HY-OF05分散性更好,易于与基体树脂混合,对PA66复合材料的性能影响最小。

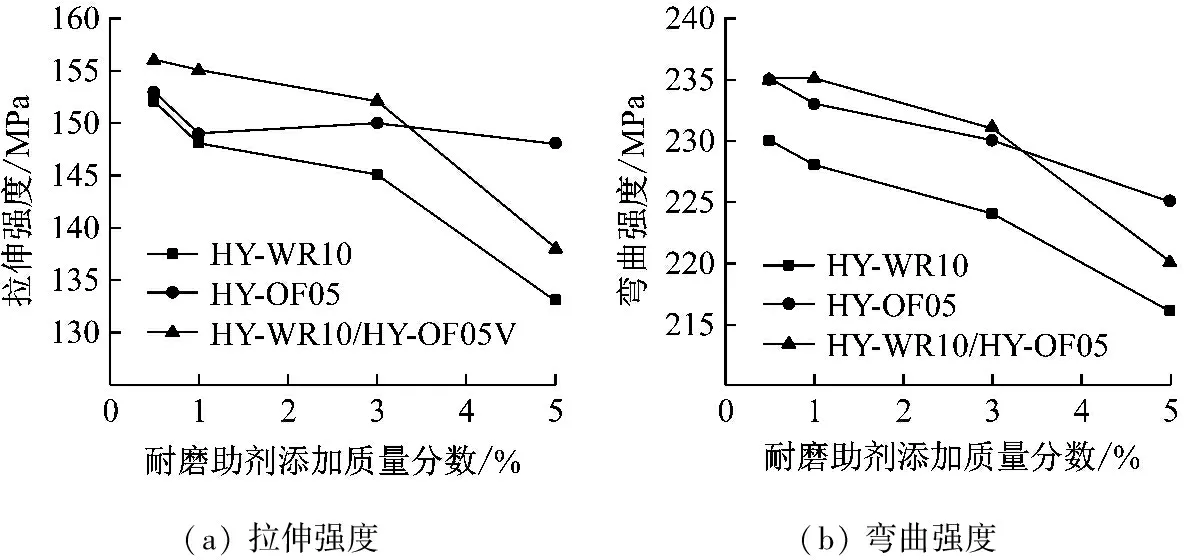

图1对比分析了HY-WR10、HY-OF05、HY-WR10/HY-OF05(HY-WR10与HY-OF05按质量比为1∶1复配)添加量对PA66/25%GF复合材料力学性能的影响。由图1可以看出:当单独添加HY-WR10或HY-OF05时,质量分数超过3%时,PA66复合材料的力学性能都会开始出现较大幅度降低,这是因为达到微米级的耐磨助剂表面能高,添加量过多会出现聚集,团聚体内存在的大量孔隙在PA66复合材料中容易引起应力集中,并最终导致银纹或裂痕的产生,恶化材料的力学性能。选用小粒径的两种耐磨助剂HY-WR10与HY-OF05按照质量比为1∶1进行复配,复配后材料的力学性能比单独添加时更高,质量分数小于3%时,复合物共混体系具有较好的力学性能。这可能是少量的MoS2降低了团聚的可能,同时在PA66中起到了异相成核的作用,结晶型的PA66与无机MoS2之间发生界面结晶,有效增强了聚合物与MoS2界面的相互作用,进而提高了复合材料的各项力学性能。

图1 耐磨助剂添加量对PA66/25%GF复合材料力学性能的影响

2.1.3 偶联剂对共混体系力学性能的影响

在HY-WR10添加质量分数为1.5%、HY-OF05添加质量分数为1.5%的PA66/25%GF(PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05)中添加偶联剂KH550和KH560,配方列表见表3。虽然GF表面经过硅烷型浸润剂处理,但是为了进一步改善PA66复合材料的界面状态,需要对GF的表面进行后处理;将偶联剂与GF、填料和基体树脂等组分共混挤出,从而最大程度上加强GF和PA66树脂之间的界面结合强度,或通过化学键结合改善MoS2和聚合物之间的黏合性,提高无机耐磨填料在聚合物中的润湿性和分散性,达到全面提高材料力学性能的目的[15]。

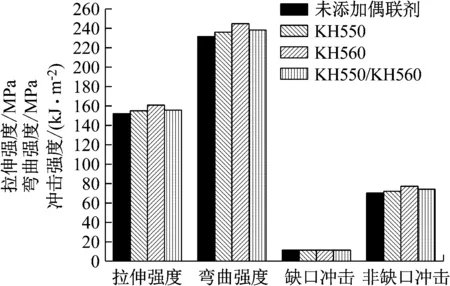

图2为偶联剂对PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05复合材料力学性能的影响,其中KH550/KH560表示KH550与KH560按质量比为1∶1复配。由图2可以看出:添加质量分数为0.5%的偶联剂,PA66复合材料的力学性能都有一定程度的提升,使用偶联剂KH560较KH550的提升效果更好。这是因为KH550主要作用于无机MoS2的表面,而KH560主要作用于GF的表面,因共混体系中GF含量较MoS2多,KH560的提升效果更加明显。两种偶联剂按照质量比为1∶1进行复配后,体系中无机MoS2、GF和复合材料的界面状态均得到改善,复合材料力学性能最优。

表3 偶联剂添加配方列表

图2 偶联剂对PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05复合材料力学性能的影响

2.2 GF增强PA66复合材料摩擦磨损性能

2.2.1 GF对复合材料耐磨性的影响

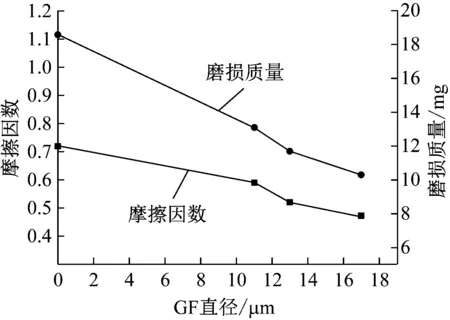

图3为偶联剂对PA66/25%GF复合材料力学性能的影响。由图3可以看出:选用GF增强PA66树脂后,提高了材料的耐磨性,有效降低了复合材料的摩擦因数。这是因为GF本身具有极高的硬度和强度,在摩擦过程中当较软基体被磨损后,主要由GF在摩擦表面承载受力,降低PA66基体树脂的磨损,从而提高复合材料整体的耐磨性。而PA66树脂在干摩擦过程中主要以黏着磨损为主,随着摩擦升温,PA66本身受热变软,进一步增加了摩擦的作用面积,加快了PA66向摩擦对偶表面的转移,导致耐磨性能较差[16]。

图3 GF直径对PA66/25%GF复合材料摩擦磨损性能的影响

GF的直径越小,材料的耐磨性越好,直径为11 μm的ERS200-11-T635B摩擦因数和磨损质量最低,这是因为直径小的GF在PA66复合材料表面占有更大的表面分量,有效地减少了PA66与摩擦对偶的直接接触,从而降低了磨损。同时,直径更小的GF在复合材料中与树脂基体接触面积更大,对材料的承载能力更强,从而使PA66复合材料的整体强度更高,耐磨性更佳。

2.2.2 耐磨剂对复合材料耐磨性的影响

选用11 μm的GF,在PA66/25%GF复合材料中添加不同粒径的耐磨助剂,测试摩擦磨损性能(见表4)。

表4 耐磨助剂及其粒径对PA66/25%GF复合材料摩擦磨损性能的影响

MoS2和HY-OF的粒径尺寸和添加量对PA66/25%GF复合材料的摩擦磨损性能有较大影响。这主要是因为HY-WR10是层状结构,层与层之间产生相对滑移,易于在摩擦对偶表面形成转移膜,同时PA66分子链穿插到MoS2片层间,可形成类骨架结构,减小了对复合材料表面的摩擦阻力,降低了摩擦因数。硬质无机MoS2以磨粒磨损为主,粒径的大磨粒磨损相对更为严重,对摩擦面的切屑和镶嵌作用更突出。HY-OF05自身存在C—F键,具有较低的摩擦因数,摩擦时,能够快速地在摩擦对偶表面形成均匀的转移膜,因其有机结构与PA66基体能够较好地结合,HY-OF05在PA66基体中分散效果更好,耐磨效果更优,低于单独使用HY-WR10时的摩擦因数和磨损质量。

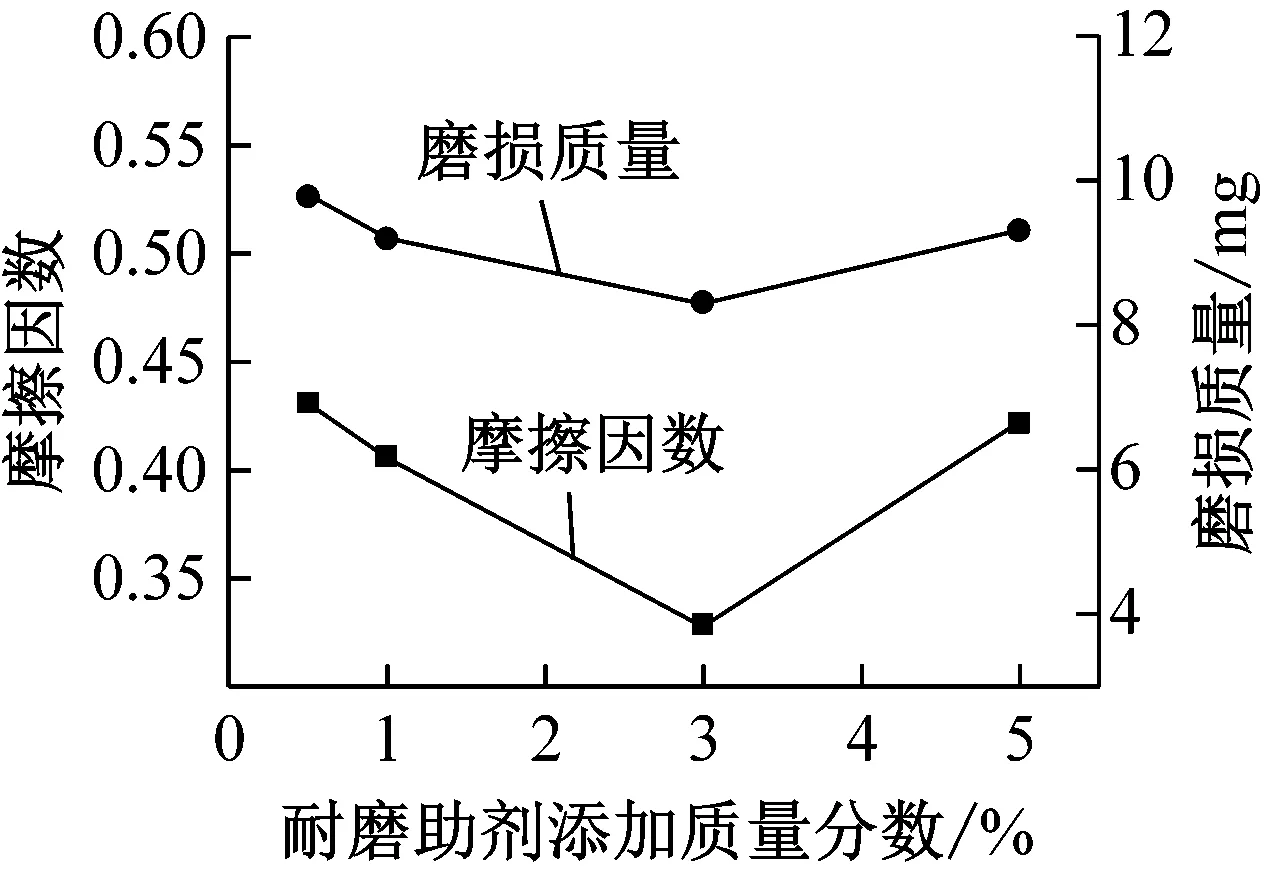

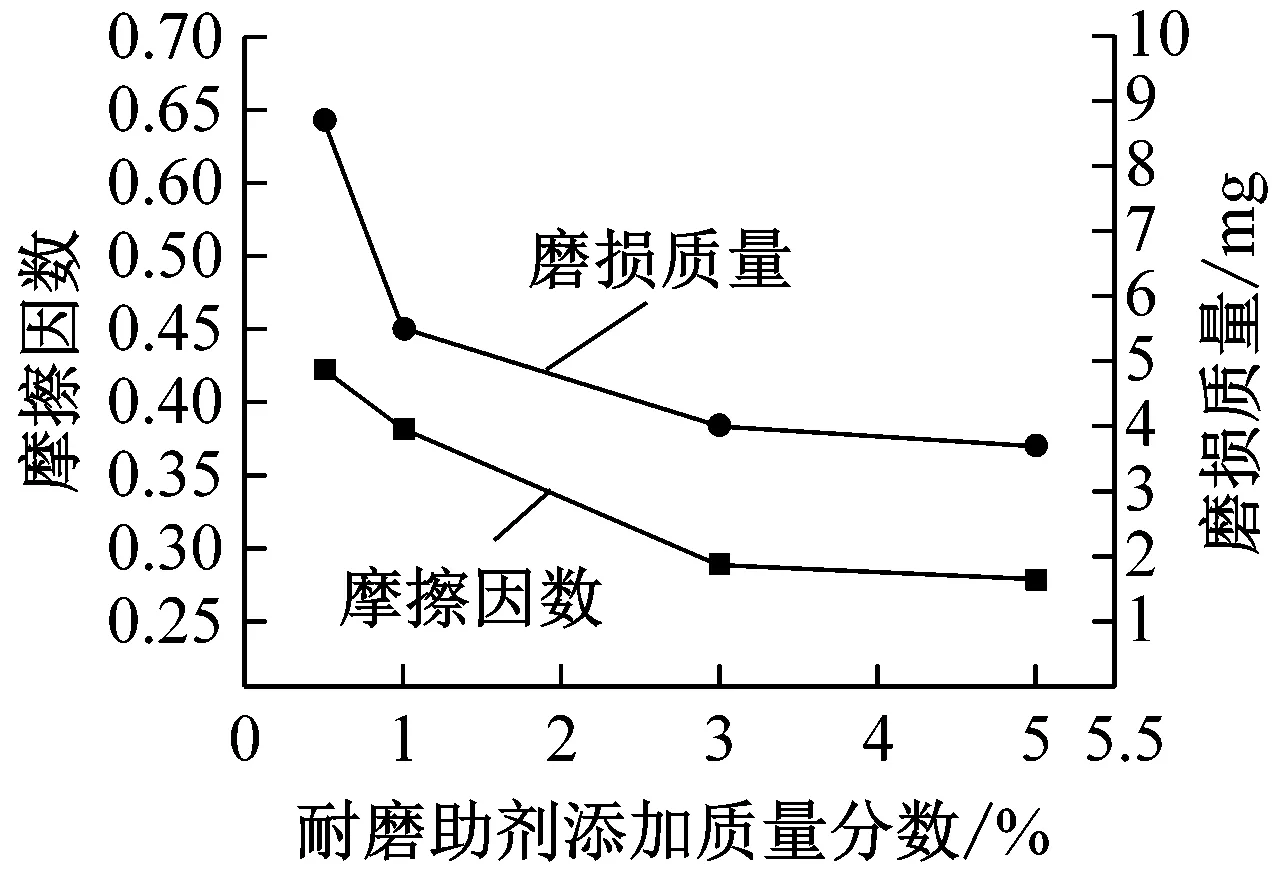

图4对比了耐磨助剂对PA66/25%GF复合材料摩擦磨损性能的影响。

(a)HY-WR10

(b)HY-OF05

(c)HY-WR10/HY-OF05

由图4可以看出:细粒径的HY-WR10质量分数超过3%时,PA66对耐磨颗粒的黏合能力下降,容易发生团聚,产生内部缺陷,易于从PA66复合材料基体表面脱落,磨粒磨损加剧,进而造成材料在摩擦表面产生疲劳磨损[17],PA66复合材料的摩擦因数和磨损质量升高。HY-OF05的质量分数高于3%时,同样存在易于团聚的问题,使HY-OF不能均匀分散在聚合物基体中,导致在摩擦过程中复合材料呈片状剥离,摩擦升温后软化、熔融,加剧了材料在摩擦表面的黏着磨损和疲劳磨损,造成摩擦因数和磨损量质升高。HY-WR10和HY-OF05组成的复配耐磨体系,有最佳的耐磨效果,按质量比为1∶1进行复配,质量分数在3%~5%时,材料拥有较低的摩擦因数和磨损质量。这可能是因为复配耐磨体系在摩擦过程中发挥了良好的协同作用,在对偶表面上形成的转移膜最稳定,结构致密、坚固,不易发生疲劳磨损的转变,防止磨擦面出现大面积剥落的情况。同时,在摩擦初始阶段,针对PA66/25%GF复合材料主要发生的磨粒磨损和黏着磨损,分别做出了有效改善,有效防止材料磨损的恶化。

2.2.3 偶联剂对复合材料耐磨性的影响

表5对比了偶联剂对PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05复合材料摩擦磨损性能及热变形温度的影响。由表5可以看出:在共混体系中单独使用偶联剂KH550、KH560都可以提高PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05复合材料的耐磨性,这是因为GF增强PA66的摩擦磨损机理主要是以磨粒磨损为主,伴有轻微黏着磨损,偶联剂能够提高耐磨助剂的润湿性和分散性,防止细粒径耐磨助剂产生团聚体。KH550改善了无机MoS2的表面状态,加强了MoS2与聚合物基体的黏合性,使MoS2在摩擦对偶表面的转移膜更加稳定,有效减少了磨损脱落的发生。KH560主要改善的是GF与PA66的结合强度,有效防止了GF在摩擦过程中因剪切从复合材料表面断裂、拔出。当两种偶联剂按照质量比为1∶1进行复配,质量分数为0.5%时,能够对PA66复合材料中GF、MoS2和HY-OF的表面进行有效处理,可使复合材料的摩擦因数和磨损质量进一步降低,有效改善材料的摩擦磨损性能。

表5 偶联剂对PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05复合材料摩擦磨损性能及热变形温度的影响

偶联剂添加质量分数/%摩擦因数磨损质量/mg热变形温度/℃未添加00.2934.0235KH5500.50.2873.8233KH5600.50.2853.7235KH550/KH5600.25/0.250.2843.5238

2.3 GF增强PA66复合材料热变形温度

根据表1和表5中列出的PA66复合材料的热变形温度可以得出:GF作为增强材料,能显著提高PA66的耐热性,将PA66树脂的热变形温度从74 ℃提高到236 ℃,而GF的直径和偶联剂对PA66复合材料的热变形温度影响不大。

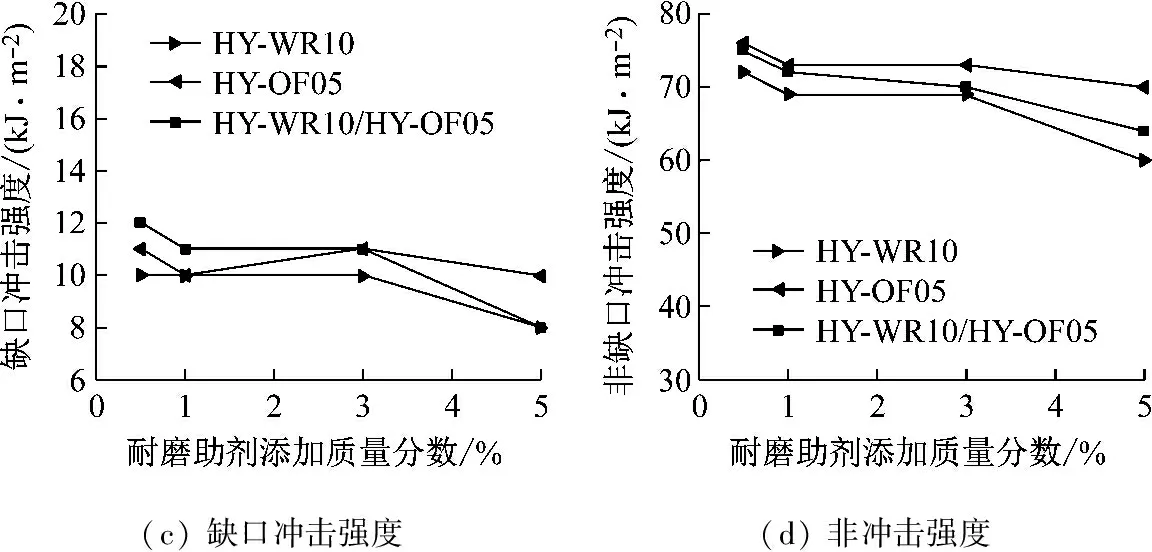

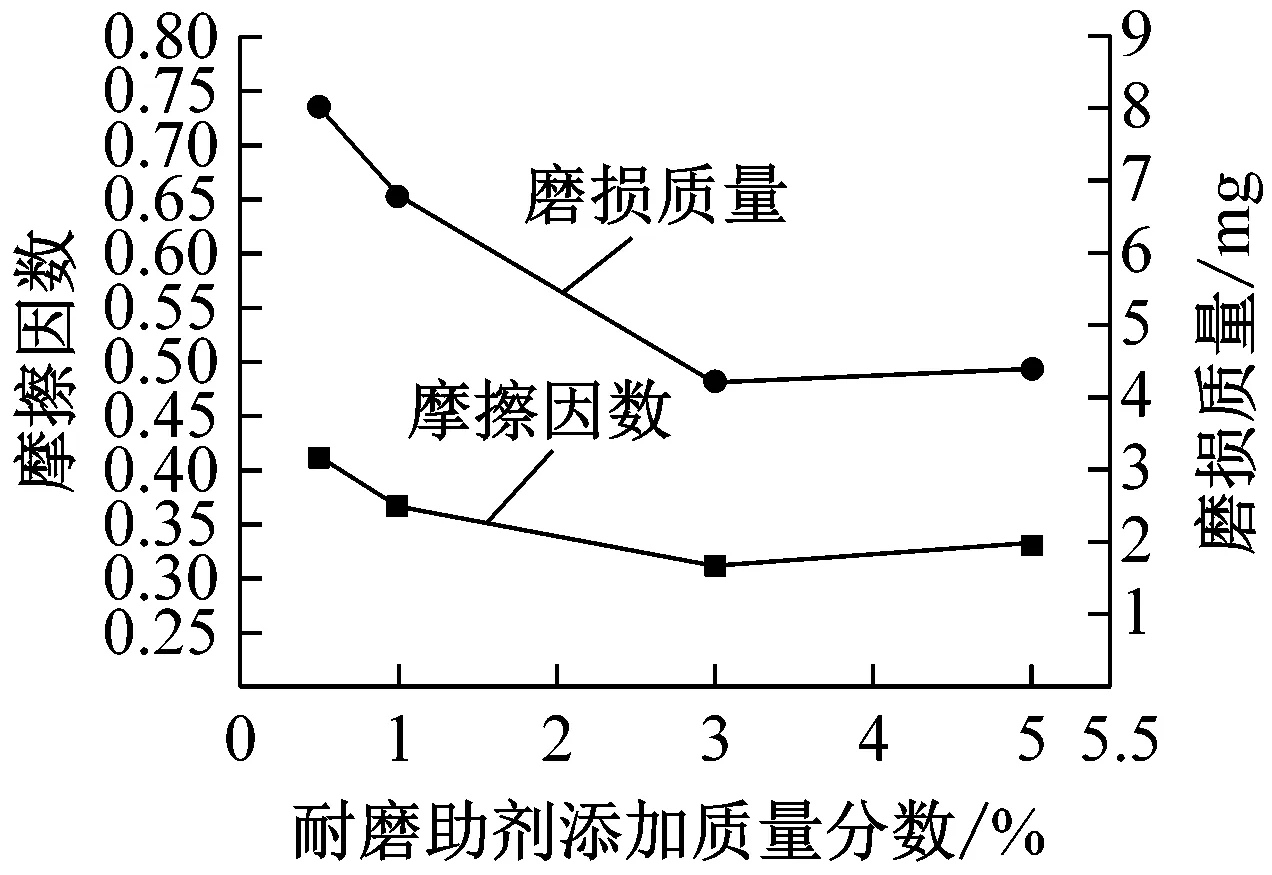

图5对比了耐磨助剂添加量对PA66复合材料热变形温度的影响。由表2和图5可以看出:质量分数在1%以内的HY-WR10对PA66/25%GF复合材料的热变形温度有提升作用,这是因为粒径较小的MoS2起到了异相成核的作用,发生界面结晶,晶区相互连接,提高了材料的玻璃化温度,进而提高了PA66复合材料的耐热性。继续添加或添加粒径较大的MoS2,异相成核作用降低,会降低材料的热变形温度。HY-OF10的熔点在300 ℃以上,但是其自身的热变形温度只有60 ℃,大量添加会降低PA66复合材料整体的热变形温度,当质量分数不超过3%时,复合材料的热变形温度降低幅度不大。HY-WR10和HY-OF05按照质量比为1∶1进行复配,质量分数在0.5%~3%时,与未添加耐磨助剂的PA66/25%GF复合材料热变形温度基本一致。

图5 耐磨助剂添加量对PA66复合材料热变形温度的影响

3 结语

通过研究,得出以下结论:

(1)GF直径越小,对PA66/25%GF复合材料的力学性能和耐磨性提升效果越强,当GF直径为11 μm时,复合材料的各项性能最佳。

(2)MoS2粒径越小,PA66/25%GF复合材料的力学性能越高,耐磨性和耐热性越好。当HY-WR10质量分数超过3%时,复合材料的力学性能有较大程度降低,耐磨性变差。

(3)HY-OF粒径越细,PA66/25%GF复合材料的力学性能越高,热变形温度下降,单独添加时摩擦因数和磨损质量较MoS2更低,耐磨效果更好。当HY-OF05的质量分数超过3%时,复合材料的力学性能降低,耐热性有较大程度降低。

(4)耐磨助剂HY-WR10和HY-OF05按质量比为1∶1复配时,耐磨体系能够发挥良好的协同作用,PA66/25%GF复合材料的力学性能较分别添加耐磨助剂时更高,拥有较低的摩擦因数和磨损质量,当质量分数小于3%时,耐磨性相对较好,对复合材料的力学性能影响较小。

(5)偶联剂KH550和KH560按照质量比为1∶1复配时,可有效提升PA66/25%GF复合材料的力学性能和耐磨性。

(6)KH550添加质量分数为0.25%、KH560添加质量分数为0.25%的PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05(PA66/25%GF/1.5%HY-WR10/1.5%HY-OF05/0.25%KH550/0.25%KH560)共混体系的综合性能最佳,拉伸强度为156 MPa,弯曲强度为238 MPa,缺口冲击强度为11 kJ/m2,非缺口冲击强度为74 kJ/m2,热变形温度为238 ℃,摩擦因数为0.284,磨损质量为3.5 mg。