汽车保险杠注塑模具导入管理

2020-03-28龚鹏

龚 鹏

(广州汽车集团乘用车有限公司,广州 510000)

0 前言

随着汽车的更新换代频率越来越高,汽车用塑料内外饰占比也越来越高[1]。汽车保险杠是汽车最重要的外观件之一,其品质管控极为严格,同时对于模具的要求也相对较高。汽车保险杠按照其分型位置的不同,可以分为内分型设计和外分型设计,通常欧美系汽车品牌采用内分型设计,日系汽车品牌采用外分型设计,内分型设计注重产品品质,外分型设计注重生产效率,双方各有利弊。国产自主品牌(如上汽、广汽、比亚迪、长城等)一般效仿欧美系汽车品牌,大部分采用内分型设计。内分型设计是汽车行业进一步发展的产物,相对于外分型设计,其模具结构更加复杂。当前,随着人们生活水平的不断提高,人们对于汽车的外观品质也越来越重视,为保证产品外观品质,内分型设计也得到越来越多的人的认可。

1 汽车保险杠注塑模具导入管理

汽车保险杠注塑模具导入共分为工艺分析、模具设计制造、模具调试、模具验收四大步骤。

1.1 工艺分析

1.1.1 可视外观面检证

工艺分析的第一步是可视外观面(简称A面)检证,即根据A面数据检证模具大小、质量、锁模力大小等是否在现有工艺设备的范围内,是否存在无法实现的倒扣等。从产品造型开始,模具导入工程师就应当介入,并开始工艺分析工作,如保险杠注塑模具(内分型)质量一般要求在50 t以下,锁模力在3 500 t以内(具体应根据生产部门实际约束确定)。

1.1.2 数据评审

工艺分析的第二步为数据评审,即数据冻结前,模具导入工程师需要针对产品可能出现的品质不良、脱模不顺、上漆不良、定位不足或过定位等进行风险识别,同时对过往产品问题点进行同步检证,降低过往问题再发的可能性,并最终锁定产品数据。

1.2 模具设计制造

在模具设计阶段,根据模具设计进度节点,需进行三轮评审会签,分别是定料评审、结构评审和精加工评审。

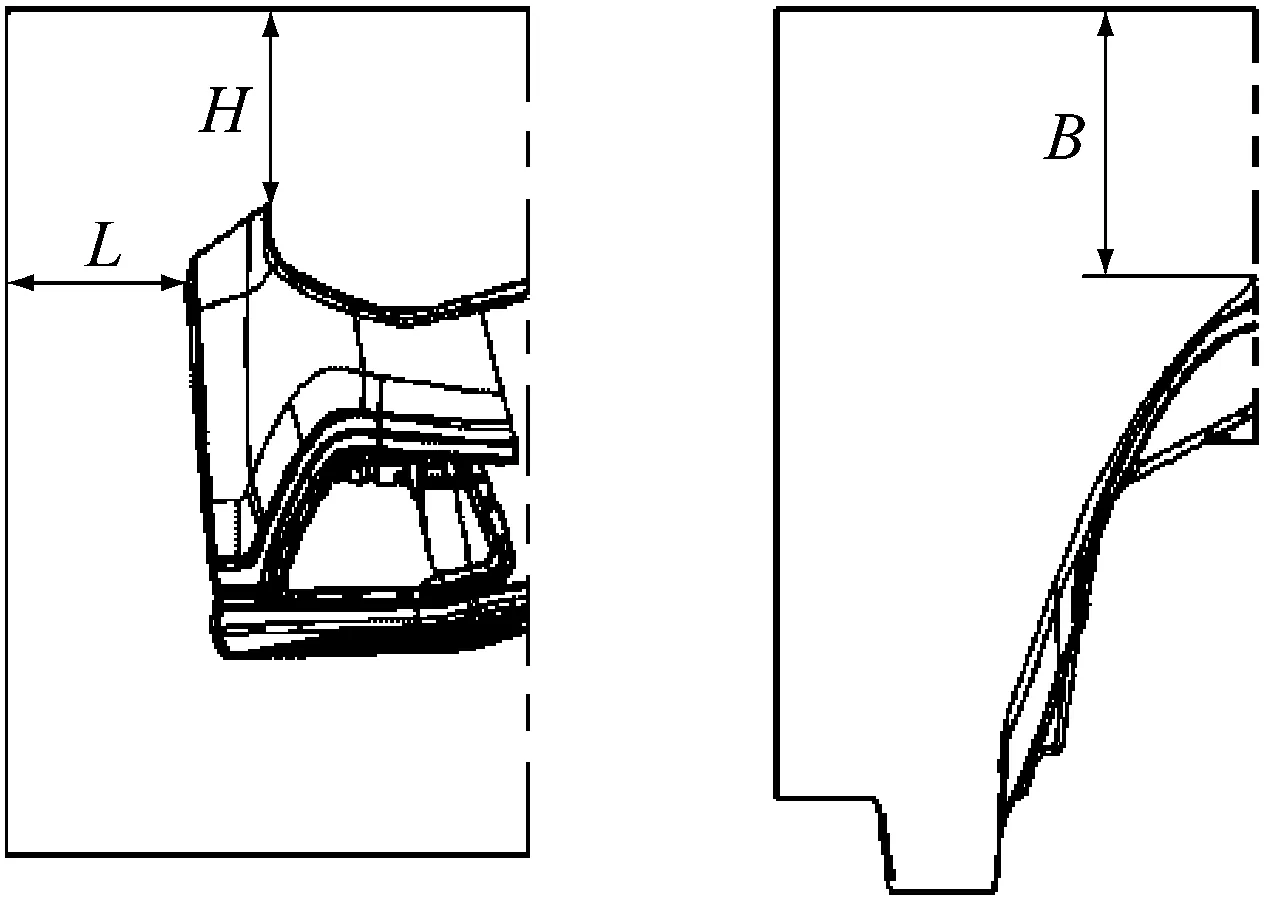

定料评审即模具供应商根据锁定产品数据进行图面检证及模具钢料尺寸核算,并在双方同意的情况下为钢料采购工作提供依据,同时确定钢料的品牌和型号。模具钢料的尺寸一般要求模具长度L(单边)在300~350 mm,高度H(单边)在200~300 mm,厚度B(单边)在200~250 mm,见图1。

图1 模具钢料强度参考尺寸

结构评审是针对模具脱模结构是否存在倒扣、动作顺序是否存在干涉、顶出机构是否合理、冷却系统是否按照标准设计等进行分析检证,并进行第一版计算机辅助工程(CAE)模流分析(无水路分析),该版模流分析主要关注注射时间、最大系统压力、流动前沿温度、锁模力等。对于常见的汽车前后保险杠结构而言,一般注射时间在7 s左右,最大系统压力不得超过70 MPa,流动前沿温度在190~245 ℃(前提是保险杠材料为聚丙烯(PP))。结构评审过程中需要对模具冷却水路设计标准进行约束,模具水路设计一般要求水路直径D为15 mm,水路间距P为40~60 mm,水路距产品截面的距离A为25 mm,水井间距E为40~60 mm,水井距产品截面的距离C为25 mm,见图2。

图2 水路设计标准参考

精加工评审是针对模具定位、设备匹配、人机工程、安全、维修保养等方面进行的评审,需要对结构评审所发现的问题进行彻底封闭。精加工评审需要涉及到模具的各个部件,包括热流道系统、顶出系统、冷却系统、排气系统、抽芯系统、定位及导向系统等。精加工评审还需要进行第二版CAE模流分析(带水路分析),除了第一版CAE分析所关注的参数外,还需额外关注进出水温度、模具型腔表面温度、合流痕、气痕、变形等涉及到冷却的参数。对于这些参数的判断,以前后保险杠为例,原则上要求模具进出水温度差不得高于3 K,型腔表面温度在35~55 ℃,除特殊孔位外,不得在A面出现合流痕等。

1.3 模具制造管理

模具制造过程中,模具供应商应每周按照模具制造管理计划定期反馈模具加工进度,并拍摄照片保存。同时,模具供应商应保留加工及装配过程中的各项质量管理文件及记录,方便模具导入工程师审核确认。模具制造过程中除了日常模具监造外,模具导入工程师应对模具加工精度、刀路进行确认:一般而言,模具型腔面的精度要达到±0.05 mm以上,模具分型线段差加工要求精度在0.2 mm以上。模具精加工完成后,在模具装配过程中要重点关注装配是否方便,吊装是否安全(一般要求吊装角度<5°),维修保养是否便利等。

1.4 模具调试

模具调试是在模具制作完成后进行的工艺调试、工艺验证、试生产与整改,直到产品满足量产要求所进行的一系列活动[2]。模具调试一般有两个阶段,即T阶段和L阶段。T阶段为模具制作厂家为达到模具出荷基准所进行的一系列调试,即厂家调试;L阶段为模具出荷后为达到移管基准进行的一系列调试,即现地调试。T阶段调试一般再细分为T1、T2、T3三个阶段,主要为了配合新车试制(PT)阶段,T阶段调试周期一般为4.5个月。L阶段调试一般再细分为L1、L2、L3三个阶段,L阶段调试周期一般为3个月。

模具调试前要进行模具检查、上机前准备等工作,首次模具调试时一般要先进行半自动成型,再现树脂在模具内部的流动情况,对设定的调试参数进行修正。之后进行全自动成型状态,可以根据制品的外观及周期对成型参数的温度、时间、压力进行调整优化。

模具调试的主要目的为:

(1)发现产品问题点并确认问题点关闭情况。

(2)调试工艺参数至最佳状态并记录,包括浇口时序、计量、注射压力、温度等。

(3)模具品质确认,包括模具温度、红丹碰和情况、升温时间、加工精度等。

(4)产品品质确认,包括分型线位置及段差、产品精度、孔位精度、产品外观品质、产品质量、产品轮廓等。

(5)收缩率测定,包括一次收缩和二次收缩。

(6)工程更改确认。

模具调试时要特别注意记录调试所用材料牌号、批次,并保存部分材料用以后期验证。

2 模具验收

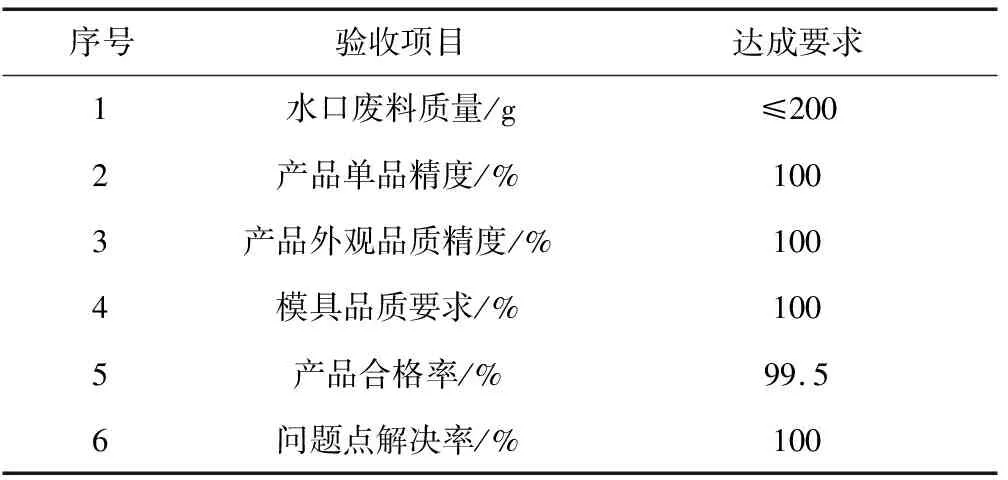

模具经过T阶段调试和L阶段调试之后,在能够达成验收状态的情况下,可以申请模具验收流程。模具验收状态包含动态机能和静态机能两种,静态机能主要包括模具外观、水路、电路、油路、模具标识、定位等方面,动态机能主要包括模具动作、浇口动作、注塑取件等[3]。模具验收条件见表1。

表1 模具验收条件表

达成模具验收的条件后,模具厂家应按要求准备相关备件清单及验收资料,包括《模具图纸清单》、《模具设计方案报告》、《CAE分析检证报告》、《模具3D数据》、《构成零件表》、《模具设计评审表》等。

3 结语

随着汽车工业的不断发展,人们生活水平的不断提高,人们对汽车品质的要求也越来越高。模具导入工作将直接影响新车型品质及达成量产时间,在汽车制作工艺中极为重要。通过对汽车保险杠(内分型)模具导入管理的介绍,能够为汽车生产单位在新车型保险杠类注塑模具的导入工作中提供参考。