联合仿真技术在提高含玻璃纤维注塑件结构仿真精度上的应用

2020-03-28雷绍阔姜叶洁钟国留

雷绍阔,张 健,姜叶洁,薛 峰,钟国留,刘 伟

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 前言

为了达到汽车轻量化,很多汽车零部件采用玻璃纤维增强复合材料注塑以替换原来的金属材料[1-2],新材料及新工艺的应用使得准确合理的结构仿真计算机辅助工程(CAE)分析更加重要[3]。目前,传统的结构分析将玻璃纤维取向三个方向的均化力学性能作为输入参数[4-5],分析过程中没有考虑玻璃纤维的取向对产品强度的影响;然而玻璃纤维在复合材料中起到主要的增强作用,沿着玻璃纤维取向方向及垂直玻璃纤维取向方向上的力学性能差异显著,因此,玻璃纤维取向是结构分析不可忽略的因素[6-8]。

笔者以含玻璃纤维注塑成型的汽车蓄电池托盘为例,进行了模流分析与结构分析的联合仿真。首先根据蓄电池托盘的成型模具方案及工艺应用Moldflow完成注塑模流分析,得到玻璃纤维取向结果,通过复合材料仿真软件Helius将玻璃纤维取向结果通过空间位置映射到结构对齐的Abaqus分析软件的结构仿真网格中,映射后的结构分析网格模型再提交Abaqus完成分析即为基于Helius的模流-结构联合仿真。该联合仿真的分析过程充分考虑纤维取向因素,方法更加合理,预计分析结果更加准确。为了证明联合仿真的分析精度,根据设定的统一工况进行了传统结构分析及实际样品测试。

1 联合仿真的流程及原理

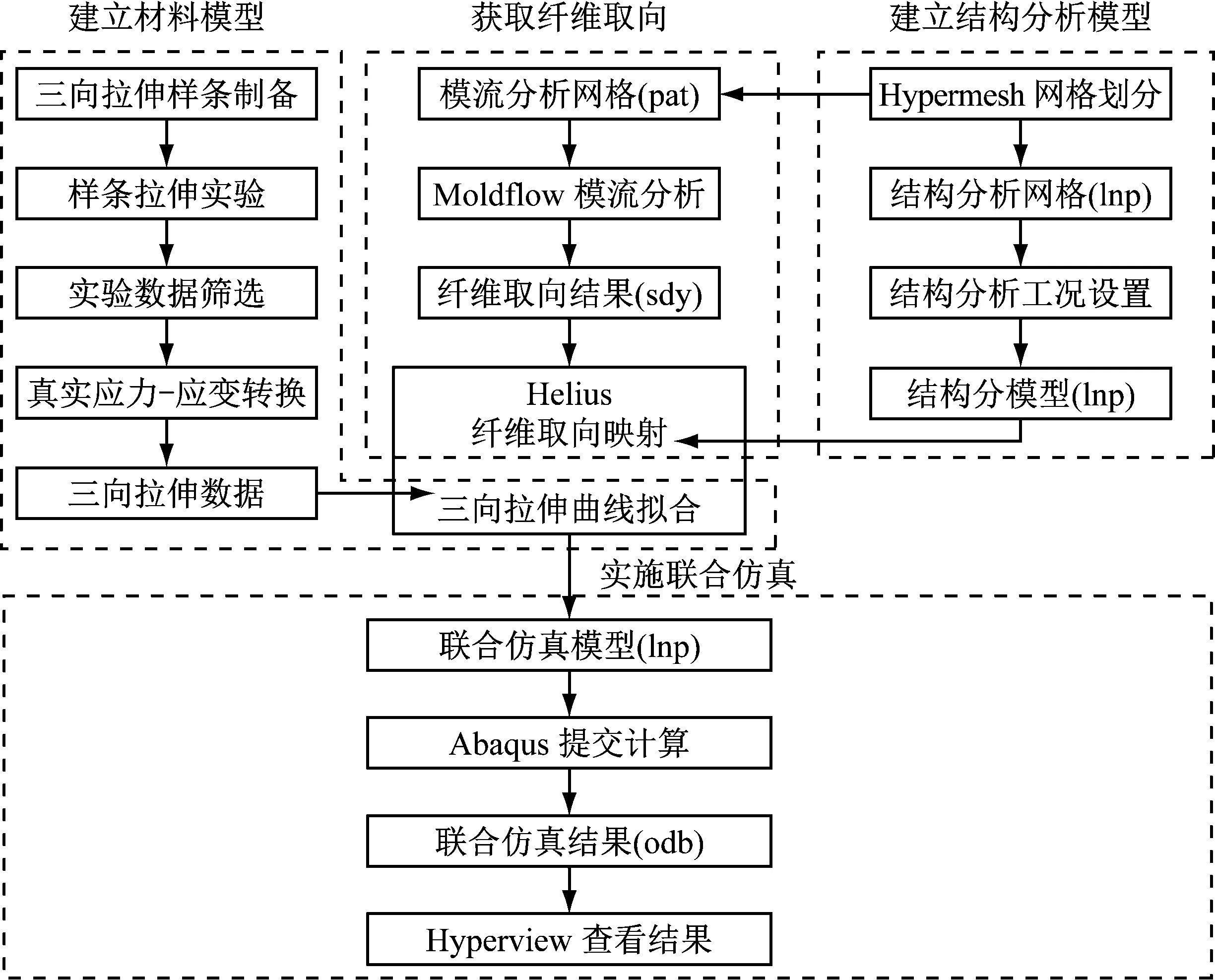

联合仿真的详细流程见图1,联合仿真实施前需要进行三项前处理,即建立结构分析模型、建立材料模型、获取纤维取向。

图1 联合仿真流程图

(1)建立结构分析模型:根据产品结构在前处理软件Hypermesh中划分网格,设定结构分析工况,形成结构分析模型。

(2)建立材料模型:注塑标准样板,取塑料流动方向为0°、45°、90°三个方向的样条进行拉伸实验,经过真实应力-应变转换得到材料的三向拉伸曲线,作为联合仿真的材料性能输入。

(3)获取纤维取向:根据Hypermesh软件划分的网格导出模流分析软件Moldflow可兼容的pat网格格式文件作为模流分析的建模模型,基于产品结构、模具方案及注塑工艺参数进行Moldflow模流分析,得到注塑成型的玻璃纤维取向结果,包含玻璃纤维取向的模流分析结果以sdy文件的形式输出。

(4)纤维取向及材料模型的整合:将模流分析网格和结构分析网格分别导入Helius软件界面,通过空间对齐,将模流分析得到的纤维取向结果映射到结构分析网格模型中;导入三向拉伸曲线,通过曲线拟合得到材料力学性能与纤维取向角度的关系,作为结构分析的材料模型输入。

(5)实施联合仿真:将映射后的结构分析网格和拟合的材料模型共同提交Abaqus求解器计算,即得到联合仿真结果,联合仿真结果以odb文件的形式输出。

2 产品及分析工况介绍

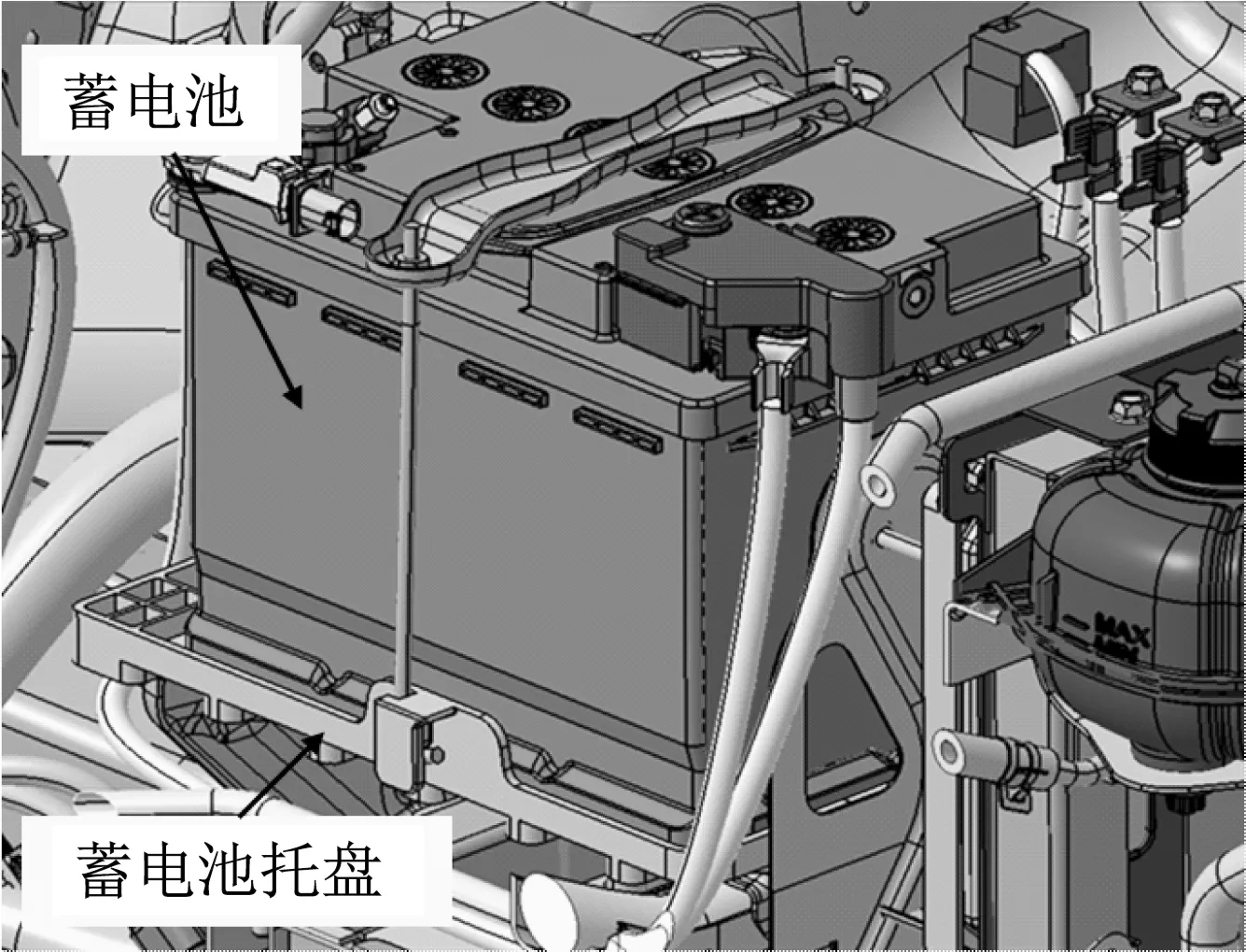

汽车蓄电池托盘的装配结构见图2。该蓄电池托盘为含玻璃纤维注塑成型,安装于蓄电池支架上,用于承托蓄电池总成及防止周边零件被蓄电池酸液腐蚀。因为承担固定蓄电池的作用,其设计制造过程对强度要求较高。

图2 蓄电池托盘装配结构示意图

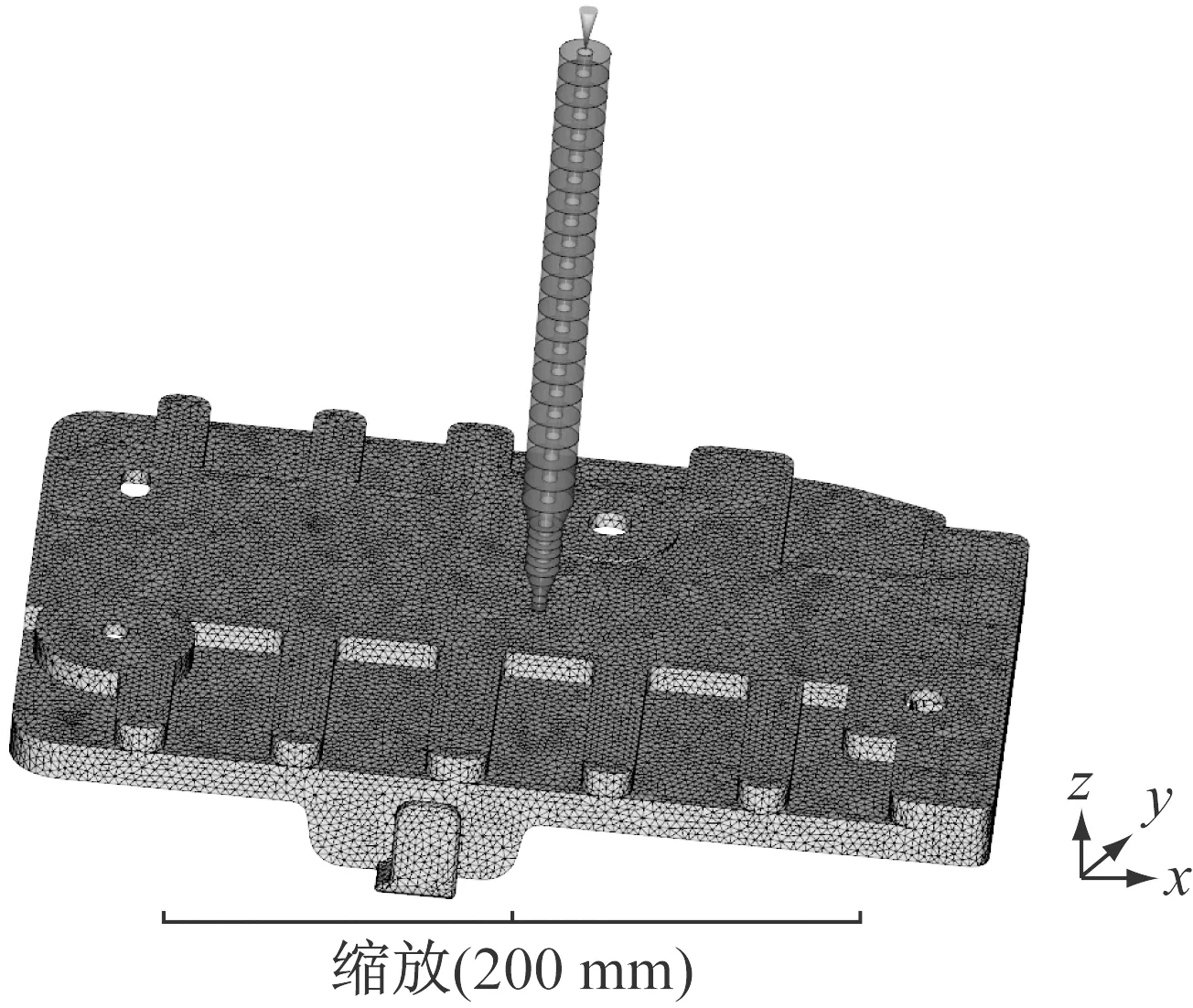

该蓄电池托盘结构见图3,产品长为285 mm、宽为219 mm、高为40 mm,主体壁厚为3.5 mm。产品模具方案为中心位置单点热流道进胶,使用材料为聚丙烯加40%(质量分数)的长玻璃纤维(PP+40%LGF)。为验证仿真的准确率,设计了简单的验证工况(见图3),固定2个安装点,在箭头所示位置垂直向下施加100 N的力,产品将随着力的施加而产生变形,根据传感器记录受力点的位置作为仿真的验证对象。

图3 蓄电池托盘结构图

3 模流分析

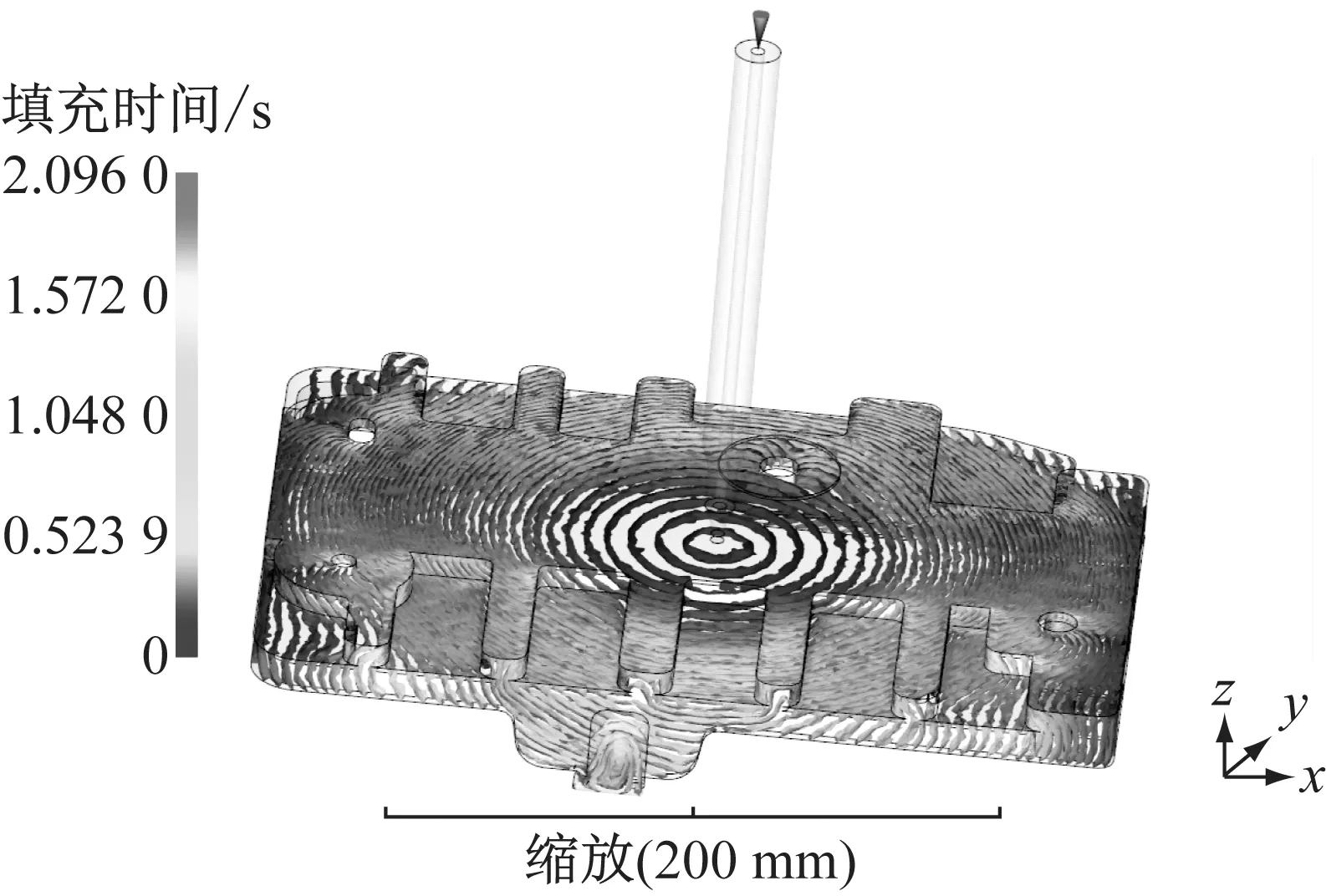

根据模具方案建立的模流分析网格模型见图4。网格类型为3D四面体单元,为保证厚度方向纤维取向分析精度,厚度方向设定10层网格,产品网格单元总数为2 736 847。产品为单点热流道进胶,塑料填充时间等值线图见图5。塑料经热浇口注塑入产品中心位置后两侧同时填充满,产品流动平衡,玻璃纤维随塑料流动取向,玻璃纤维取向结果主要根据塑料的填充流动情况分析获得。

图4 蓄电池托盘模流分析网格模型

图5 填充时间等值线图

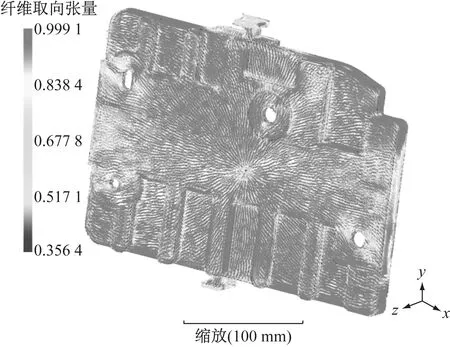

模流分析得到的纤维取向结果见图6。纤维取向张量结果显示指定主方向上纤维定向的概率。在结果比例上,接近 1 的值表示纤维在指定的主方向上对齐的可能性很大,而接近 0 的值表示其可能性很小。纤维取向张量第一值表示,第一主方向上,即最多纤维对准的方向上,纤维对准的概率,其值处于0.33~1.00。纤维取向张量第一值结果越大,说明该区域纤维取向越一致,结果越小说明该区域纤维趋向于沿各个方向取向。由图6可以看出:在产品拐角、边界位置纤维取向张量第一值较小,说明该处纤维取向较为紊乱,是流动方向改变导致的。

图6 纤维取向张量

4 结构仿真建模

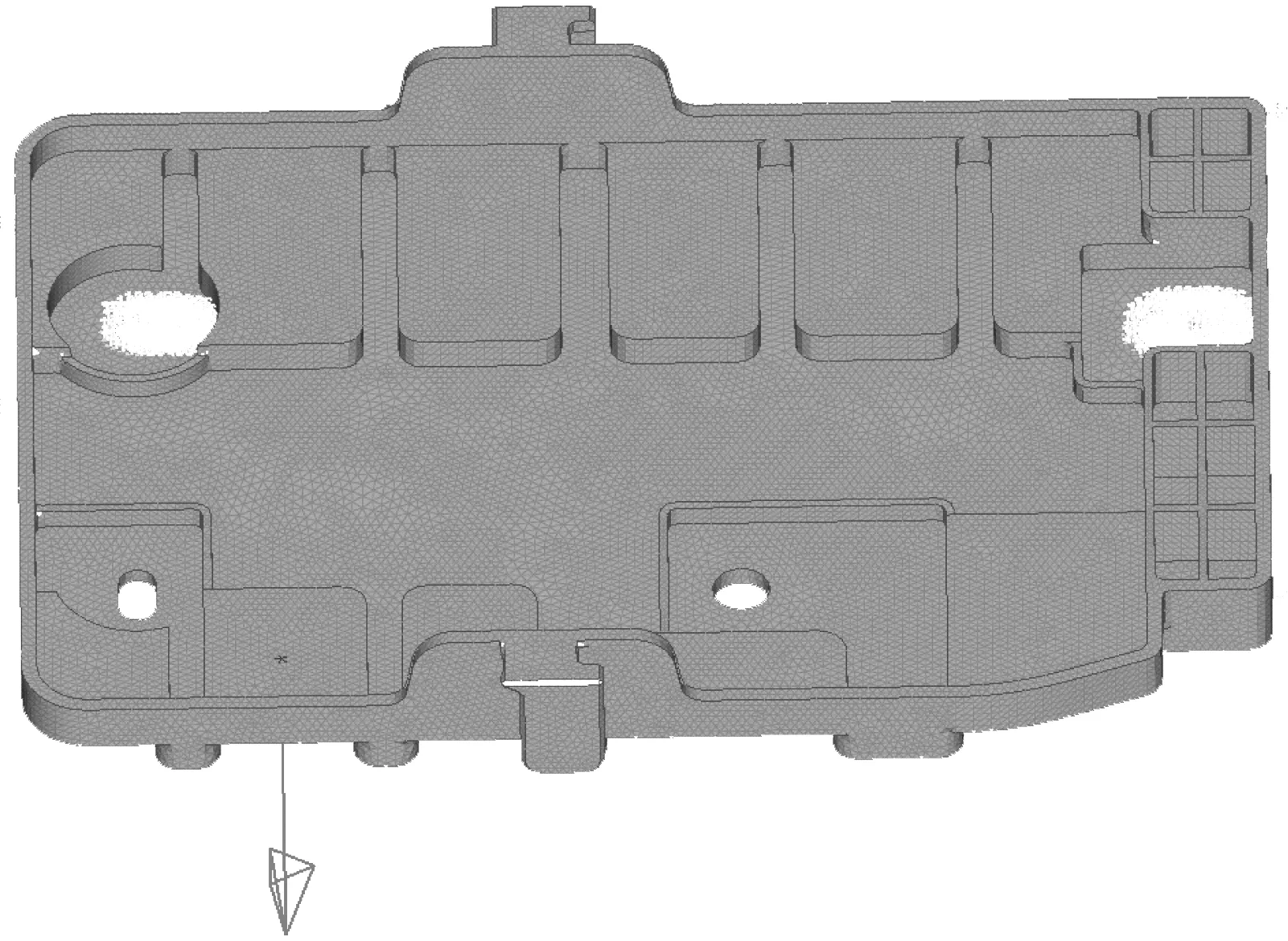

根据产品设定工况在Hyperwork中划分3D网格,其中网格数量为525 947,厚度方向网格层数为3,建立边界条件、载荷,最终输出结构分析建模文件为inp格式文件,结构分析模型见图7。

图7 结构分析模型

5 联合仿真的实施

将模流分析得到的纤维取向结果及网格一并导入到复材分析软件Helius中,再将结构分析模型导入Helius中,通过空间位置对齐两个网格模型,将模流分析得到的纤维取向结果映射到结构分析模型中,映射结果见图8。纤维取向结果以纤维取向张量的形式映射到结构分析模型中,图8为纤维取向张量第一值的映射效果对比。

目前已将纤维取向结果赋予到结构分析模型中,但最终还需将各取向对应的材料力学性能赋予给分析模型。将沿着玻璃纤维取向方向0°、45°、90°的真实应力-应变曲线输入Helius,通过曲线拟合获取纤维取向与材料力学性能的关系式,即可反推获取各个纤维取向下的材料力学性能。三向拉伸曲线拟合效果见图9。由图9可以看出,三条拟合曲线均与实验曲线有较好的贴合,说明拟合效果较好。

(a)模流分析得到的纤维取向张量结果

(b)映射到结构分析模型后的纤维取向张量结果

图9 0°、45°、90°三向拉伸曲线拟合结果

完成纤维取向映射及材料曲线拟合后,Helius将各个区域的纤维取向结果及其对应的力学性能曲线赋予到结构分析模型中,调用Abaqus求解器计算即可得到联合仿真结果。

6 结果与讨论

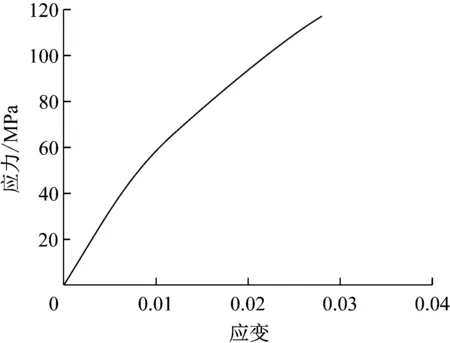

为验证联合仿真的分析精度,笔者还进行了不考虑玻璃纤维取向的传统结构仿真及设定工况下的实验验证。其中,传统结构仿真输入的材料参数根据沿着塑料流动方向所取样条拉伸曲线获取,最终传统结构分析输入的真实应力-应变曲线见图10。根据传统分析与联合仿真的统一工况应用实际产品进行受力实验,测得的产品受力点力-位移曲线见图11,当产品受到工况设定的100 N的力时,受力点的位移为4.56 mm,该值将作为仿真精度验证的标准。

图10 传统结构分析输入的材料真实应力-应变曲线

图11 受力点-位移曲线

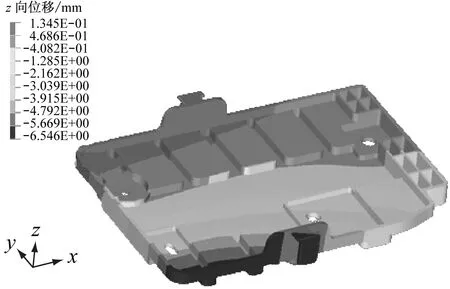

图12为联合仿真及传统结构分析得到的受力点位置结果。由图12可以看出:传统结构分析得到的受力点位移为3.1 mm,联合仿真得到的受力点位移为5.2 mm,对比实际测试的受力点位移4.6 mm,得出传统分析的误差为32.6%,联合仿真的误差为13%,联合仿真的误差较传统分析有明显降低,说明联合仿真的分析精度更高。

(a)传统结构分析

(b)联合仿真

图12 联合仿真及传统结构分析得到的受力点位移

7 结语

随着汽车轻量化的发展,玻璃纤维增强塑料在更多汽车零部件上应用[9-11],联合仿真的开发与实施将会更加广泛。笔者通过复合材料分析软件Helius将模流分析的纤维取向结果通过空间对齐映射到结构分析模型中,并通过0°、45°、90°三向拉伸曲线拟合赋予任意玻璃纤维取向的材料性能,最终实现了联合仿真。

按照设定工况通过实际实验验证得出联合仿真分析误差为13%,传统结构分析误差为32.6%,联合仿真分析误差明显小于传统结构分析。笔者采用的联合仿真被证明结果更加接近实际,可有效缩短产品开发过程中修模、试模的次数,避免过设计,不仅缩短了整车项目的开发周期,而且有效降低了开发及生产成本。同时,联合仿真还为含玻璃纤维增强复合材料在汽车中的应用提供CAE支持,促进更多的汽车零部件采用玻璃纤维增强塑料代替金属材料,从而促进汽车轻量化。