热力耦合试验中仿型橡胶皮囊拟静力加载分析

2020-03-27马贵春段连成夏吝时徐秀明

赵 垒, 马贵春, 段连成, 夏吝时, 徐秀明

(1.中北大学 机电工程学院,山西 太原 030051;2.北京航天长征飞行器研究所,北京 100076)

0 引 言

以导弹天线罩为代表的回转体结构在高空高速飞行过程中,不仅外表面承受着巨大的气动热冲击,而且内部结构也承受着横向气动载荷产生的机械应力与温度梯度产生的热应力叠加作用,这将对飞行器飞行的稳定性与可靠性产生巨大的影响[1].地面热力联合试验作为研究热结构问题的有效办法,目前已成为弹箭结构设计、强度及可靠性分析和产品性能检验的重要手段之一[2].除对飞行器结构外表面进行不同温度梯度的热载荷加载外,还需要参考真实的横向气动力载荷环境,对相关位置施加不同压力梯度的载荷.

结合导弹天线罩实际的飞行环境,当导弹从载弹飞行器上击发后,导弹的飞行轨迹类似于一种平抛运动.导弹除了借助自身尾喷管的反推力,进行沿水平方向的飞行之外,还要在自身重力的作用下逐渐下降,直至击毁陆地或水面上的目标,在此过程中,来自高速气流的气动载荷会对导弹弹体的弧形外表面造成干扰,尤其是弧面下半区会受到强烈的横向力载荷.这种横向力载荷一旦过大,很可能对弹体的外部结构以及内部制导设备等造成影响.所以,从横向气动力载荷方面考虑,在导弹投入使用之前,对其进行拟静力加载试验显得尤为重要.

目前,热力耦合试验所采用的拟静力加载方法基本可分为三大类,即承力带拉压法、作动器加载法和气囊加载法.吴大方等[3]采用承力带进行拉力加载,实现对天线罩施加静力载荷;夏吝时等[4]采用悬挂配重的方式,实现对球锥形罩体施加横向载荷.承力带拉压法虽能保证载荷完全作用于试验件,但承力带加载位置不易固定,加载范围不够准确.张黎等[5]通过作动器联接加载压块,采用顶压式加载模拟静力载荷;邵骞等[6]通过作动器联接真空吸盘,进行结构强度试验加载.作动器加载法一般是两点或多点加载,由于局部位置载荷过大且载荷分布不均匀,与实际情况存在一定误差.气囊加载法[7-10]通常采用平板型气囊,与试验件贴合后,向皮囊内充入气体以产生一定的压力,通过两者的贴合面将气囊内部压力传递到试验件结构上,以达到对试验件结构实施均布法向载荷加载的目的,其施加载荷大小将通过控制气囊内外压差来实现.但由于飞行器独特的外形结构,气囊表面与飞行器外表面不能实现完全贴合,导致施加在飞行器外表面的载荷不均匀,在试验中所提取的数据不准确[11-14].

为了解决以上拟静力加载的问题,本文在红外辐射加热且静力加载条件下的地面模拟试验背景下,根据回转体结构飞行器的独特外形,设计了用于拟静力加载的仿型橡胶皮囊三维结构模型.进而以仿型橡胶皮囊为研究对象,建立其三维有限元分析模型,采用Ansys软件,对回转体结构飞行器拟静力加载过程进行数值模拟.预先研究仿型橡胶皮囊加载效果,分析其潜在的漏气、爆炸等诸多缺陷与风险,从而满足热力耦合试验中的拟静力加载需求并确保试验顺利完成.

1 拟静力加载理论分析

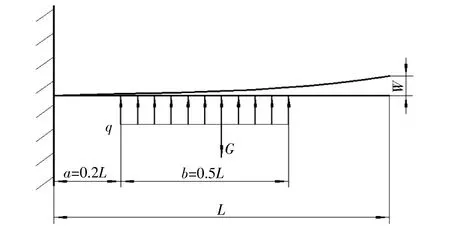

图1 所示为拟静力加载的示意图.回转体结构飞行器的热力耦合试验在已有的地面模拟试验平台上进行.试验件尾端端面与平台螺栓连接,对其约束固定;试件下方安放支撑工装,用于布置载荷加载系统.载荷加载系统的最终执行元件采用仿型橡胶皮囊,由仿型橡胶皮囊对试验件施加拟静力载荷.

1—试验件;2—仿型橡胶皮囊;3—支撑工装

取与试验件贴合的仿型橡胶皮囊为研究对象,构建其力学分析模型,对应的简图如图2 所示.

图2 试验件在试验过程中受力分析简图

由于试验件尾端用螺栓固定,其结构类似于一根悬臂梁.在试验之前,皮囊与试验件外表面相互接触,但并不传递载荷,此时试验件只受自身重力.在试验过程中,皮囊逐渐充入内压,皮囊对试验件施加沿试验件表面法向的均布载荷,此时试验件所受的力是自身重力与均布载荷的叠加.

对图2 中选取的研究对象进行受力分析,得

ω=ω1ω2,

(1)

式中:ω为试验件在载荷叠加后的挠度;ω1为试验件在单独受到均布载荷时产生的挠度;ω2为试验件在自身重力下产生的挠度.那么

(2)

(3)

式中:q为均布载荷;E为试验件的弹性模量;I为对应的惯性矩;G为试验件自身的重力.

将试验件受载的相关参数代入式(1)~(3),求得ω=0.13 mm,说明当加载最大均布载荷0.4 MPa 时,试验件尖端最大产生0.13 mm的位移,那么支撑工装的挡板与试验件之间可能会产生小于0.13 mm的缝隙.但由于仿型橡胶皮囊为弹性体,自身有一定厚度,并且所产生的缝隙远小于皮囊自身的厚度,因此试验过程中皮囊自身材料会有效弥补可能会产生的缝隙.

取皮囊内弧面的一小块,其受力情况如图3 所示.

图3 皮囊内弧面受力分析示意图

皮囊内弧面受到气体压强P,对结构施加的均布载荷F和橡胶皮囊自身的张力f0,橡胶皮囊自身的张力会对皮囊载荷加载产生不利影响.取皮囊内弧面的横截面进行受力分析,其受力情况如图4 所示.

在y方向保持力平衡,得到

(4)

图4 皮囊横截面受力分析示意图

化简得到

(5)

式中:R为截面圆弧的半径;t为橡胶皮囊的厚度.

由式(5)可知,对结构施加的均布载荷F与气体压强P和橡胶皮囊自身张力f0都有关系.而实际过程中张力也是由气体压强引起的,当皮囊在没有外在约束的情况下,皮囊内部气体压强越大,皮囊发生膨胀,自身张力也会逐渐增大.由于支撑工装的限制作用,皮囊紧贴试验件和挡板,限制住了皮囊加载面的边界,从而消除与加载区域贴合位置处的橡胶皮囊的张力,保证该处始终处于仅受法向载荷的作用,得到

f0=0.

(6)

那么,由式(6)可得

F=P.

(7)

式(7)表示通过改变气囊的内压来改变试验件的均布载荷,从而保证气囊加载内压与试验件所需均布载荷之间的一致性.

2 仿型橡胶皮囊模型设计

仿型橡胶皮囊加载方式作为一种新型的试验加载技术,是在已有的支撑工装内部包含有1个内腔,其内腔结构与仿型橡胶皮囊的结构外形相一致.试验时,仿型橡胶皮囊依据自身结构外形放置在支撑工装的内腔中.试验件被耐温隔热布包裹完毕后,仿型橡胶皮囊的上表面与飞行器表面的加载区域紧密贴合.仿型橡胶皮囊在自由(不充入气体)状态下,其他5个面与支撑工装内腔的五块挡板一一对应.当仿型橡胶皮囊充气加压后,皮囊逐渐发生膨胀,其上表面与试件完全接触,腔体压力通过上表面施加给试件表面对应加载区域.而其他5个表面若无任何约束时,必定沿各表面法向方向延伸和膨胀,因此经过支撑工装设计,皮囊的外弧面受到弧形槽的约束,两个端面及两个径向面受到挡板的限位,此结构能阻止橡胶皮囊沿接触面法向继续膨胀,保证了皮囊在工作时不因膨胀过大而破裂,同时也保证了皮囊与试验件贴合的紧密性和皮囊应力的均匀性.在正式试验启动前,要求仿型橡胶皮囊、支撑工装和试件保持高度的配合状态,即橡胶皮囊上表面与试件贴合,其他5个面与工装贴合,不留其余缝隙.然后逐渐给橡胶皮囊充入不同梯度的压力,对试件施加模拟载荷,与此同时,石英灯灯组照射试件对应位置,对其施加高温辐射,在两者配合下,共同完成地面模拟热力耦合试验.在试验中,在皮囊内弧面中部位置布置对应传感器,皮囊内部压强转化为对试验件的载荷加载,且两者数值相等.

仿型橡胶皮囊作为载荷加载系统的执行元件,良好的结构与性能直接决定了热力耦合试验的准确效果.为了满足试验要求,既能配合试件复杂的外形结构,又能施加均匀的横向力载荷,经设计所得的仿型橡胶皮囊三维结构模型如图5 所示.

1—囊体;2,3—金属接口

橡胶皮囊主要由囊体和金属接口两部分组成.设试验件的轴向无量纲长度为1来进行换算,得到均布载荷加载区域在试验件大端底部轴向无量纲长度为0.2~0.7的范围内.仿型橡胶皮囊的无量纲轴向长度为0.5,无量纲径向宽度为0.15,内弧面大端与小端的无量纲直径分别为0.24和0.12.此外,仿型橡胶皮囊的包角为180°,内弧面与中轴的夹角为15°.橡胶皮囊的囊体采用双面涂胶工艺,其中囊体的骨架材料采用加强尼龙布,该材料具有较高的强度、以及较好的延展性和耐高温性能;囊体的主体材质则采用气密性能较好的橡胶,在橡胶皮囊充气膨胀时,既保证有良好的延伸效果,又有较好的膨胀性能,以达到对试件施加载荷的目的.橡胶皮囊的金属接口在加工时与囊体一起成型硫化,最终形成一个整体,从而有效地保证了金属接口处的强度和气密性.

3 仿真模型和边界条件

3.1 有限元模型

启动Mechanical APDL Product Launcher 15.0[15],为了简化模拟过程,建立拟静力加载有限元仿真模型如图6 所示.在有限元仿真分析中,仿型橡胶皮囊选用橡胶材料,试验件选用陶瓷材料,内部连接环选用铁镍合金材料,对应的材料属性见表1.

图6 有限元仿真模型

表1 模型材料属性

划分网格时,网格类型采用三角形网格并扫掠处理.由于仿型橡胶皮囊的囊体为薄壁结构,故对其进行网格细化.

3.2 边界条件

由于试验件尾端与试验平台螺栓固定连接,故对试验件大端端面进行约束.同时,将橡胶皮囊上与支撑工装接触的三个表面设置约束.为模拟橡胶皮囊内压,对橡胶皮囊内部各表面施加均布载荷.对橡胶皮囊内弧表面与试验件弧面设置接触对,并设置摩擦系数为0.2.

为了进行有限元分析,可作如下假设:

1)橡胶皮囊厚度很小,且可忽略其厚度的影响;

2)不考虑外界温度对橡胶皮囊与试验件的影响;

3)充入橡胶皮囊囊体内的气体均匀分布,且可忽略其重力的影响.

4 有限元分析结果

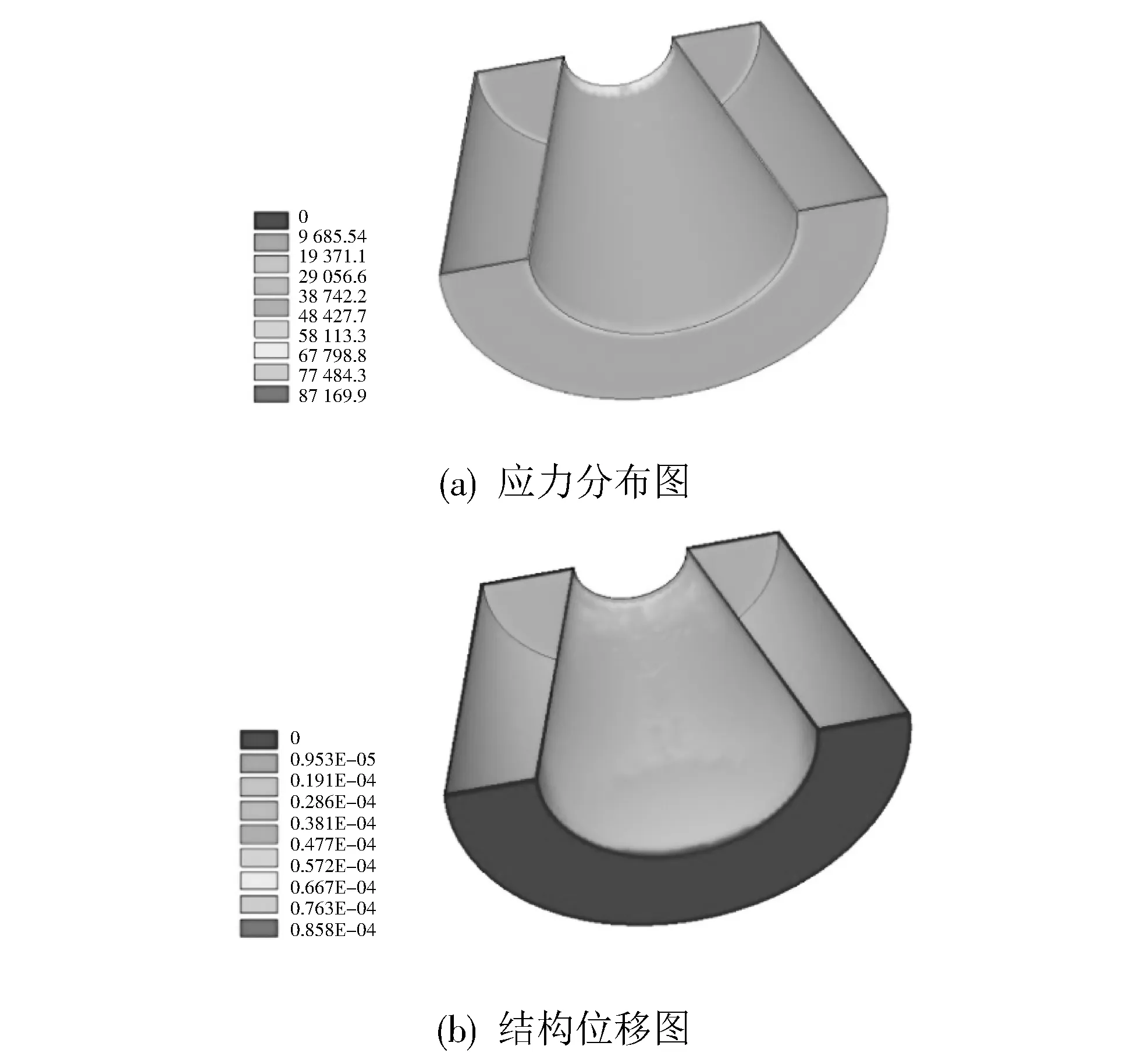

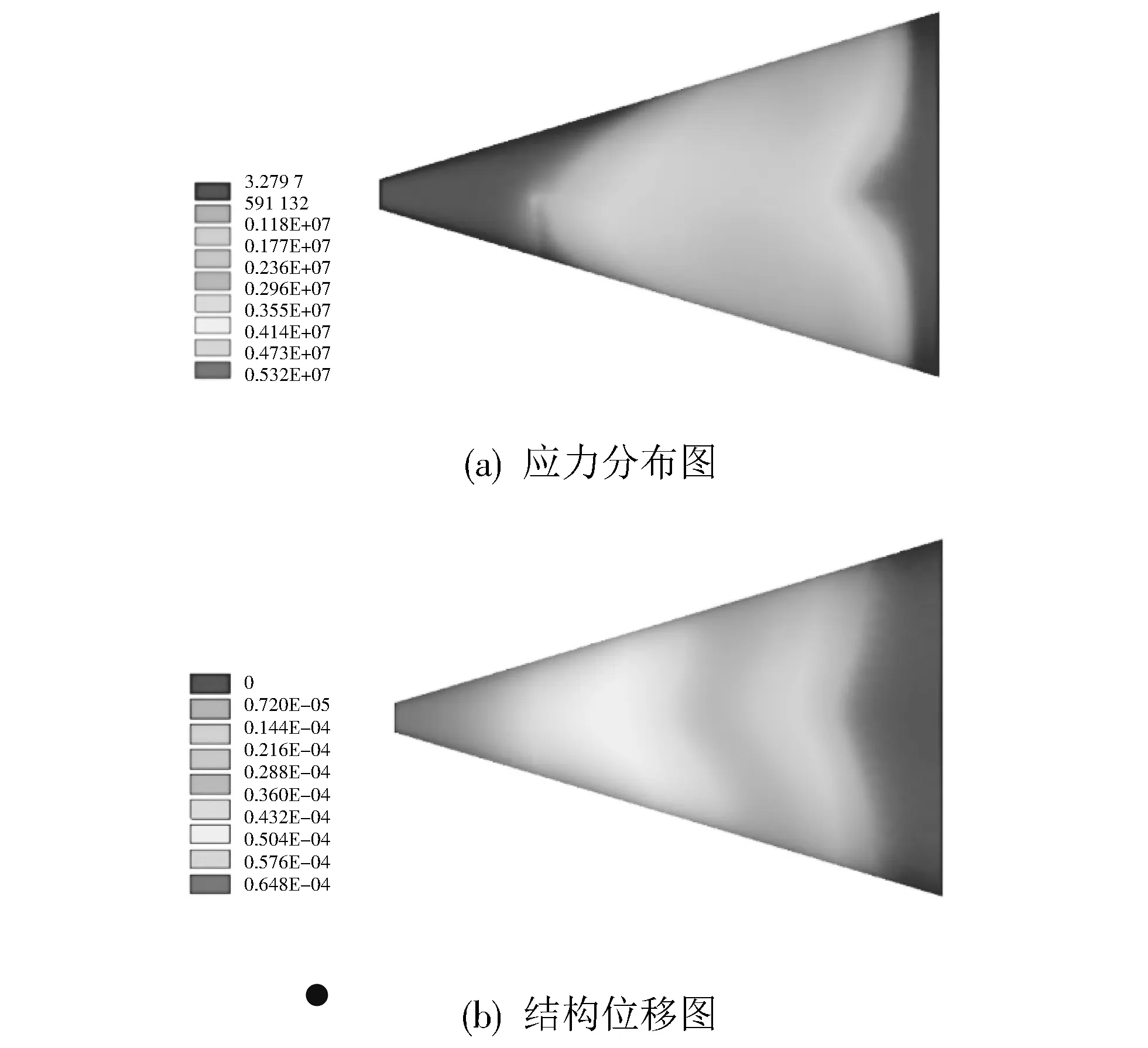

在仿型橡胶皮囊内压为0.4 MPa的工况下,分别得到橡胶皮囊与试验件的变形与应力分布,其中橡胶皮囊的等效应力分布如图7(a)所示,结构位移如图7(b)所示;试验件的等效应力分布如图8(a)所示,结构位移如图8(b)所示.

从图7(a)可以看出,由于囊体受内压而发生膨胀,仿型橡胶皮囊的内弧面所受的等效应力约为0.04 MPa.皮囊内弧面紧贴试验件加载区域,皮囊内部气压传递到试验件上,因此皮囊准确地对试验件进行了拟静力加载.但在橡胶皮囊的小端与大端,即囊体多个表面的交界位置有应力集中,其中最大等效应力为0.08 MPa,因此橡胶皮囊有裂痕甚至破坏的可能性.从图7(b)可看出,在仿型橡胶皮囊的内弧面上,从大端到小端各点的位移逐渐增大,在小端达到最大值约0.08 mm.这也说明了当试验件尾端约束时,在受到橡胶皮囊的拟静力载荷时,试验件沿母线方向,从尾端到尖端的位移逐渐增大,在尖端达到最大值.

图7 橡胶皮囊应力分布和结构位移

从图8(a)可以看出,试验件表面从尾端到尖端各点的应力,先逐渐增大,再逐渐减小,其中最大等效应力为5.32 MPa,位于尾端拟静力加载区域与石英灯加热区域的交界位置,说明该位置最容易发生结构破坏.从图8(b)可以看出,在橡胶皮囊拟静力加载下,试验件沿母线方向,从尾端到尖端的位移逐渐增大,在尖端达到最大值为 0.06 mm.

图8 试验件应力分布和结构位移

根据以上仿真,改变仿型橡胶皮囊内压为0.2,0.6,0.8,1.0 MPa,且保证其他条件一致,分别得到橡胶皮囊与试验件在各工况下的变形与应力分布.在橡胶皮囊内弧面与试验件表面沿母线方向依次取数据点,各数据点的布局如图9 所示.提取各数据点的应力与位移绘制成图,其中橡胶皮囊的应力变化趋势如图10(a)所示,位移变化趋势如图10(b)所示;试验件的应力变化趋势如图11(a)所示,位移变化趋势如图11(b)所示.

图9 各数据点布局

从图10(a)可看出,在皮囊内压为0.4 MPa的工况下,从2号点至10号点,对应的等效应力值趋于稳定,约为0.04 MPa.1号点位于大端位置,对应的等效应力值为0.05 MPa,11号点位于小端位置,对应的等效应力值为0.06 MPa,两点位于橡胶皮囊囊体多个表面的衔接位置,当皮囊充气加压后,该处最容易发生应力集中的现象,因此在橡胶皮囊设计加工流程中,需注意对其进行加厚等保护处理.随着橡胶皮囊内压逐渐增大,皮囊各数据点的变化趋势基本保持一致,中间段各点的应力值基本保持稳定,两端各点的应力值较大.所以在皮囊加压的过程中,应格外注意因皮囊大端、小端应力集中带来的结构破坏.

图10 不同载荷下橡胶皮囊应力与位移值

从图10(b)可看出,橡胶皮囊内弧面上从大端到小端个数据点的位移逐渐增大,当皮囊内压为1.0 MPa的工况下,皮囊小端出现最大位移为0.12 mm.这是由于从大端逐渐过渡到小端,弧面的半径逐渐减小,在同等压力的支撑下,小端处的橡胶皮囊更容易发生相互挤压,导致该处的变形相对更大,这也是导致小端位置的应力值较大端位置的应力值更大的原因.但在4号点处,该数据点的位移值达到0.09 mm,这是由于橡胶皮囊囊体为薄壁结构,在该位置发生了微小膨胀.

从图11(a)可看出,随着橡胶皮囊拟静力逐渐增大,试验件上各数据点的应力值也逐渐增大.在各载荷梯度下,试验件应力和位移的变化趋势基本不变.沿母线方向从尾端到尖端,对应的应力值先逐渐增大,在尾端载荷加载与非载荷加载的相邻位置达到最大值,而后又逐渐减小.在皮囊内压为0.4 MPa的工况下,该位置的最大应力值为2.02 MPa;在皮囊内压为1.0 MPa的工况下,该位置的最大应力值为5.21 MPa.所以在橡胶皮囊加压的过程中,应格外注意该位置由于应力集中所导致的试验件结构破坏.从图11(b)可看出,在橡胶皮囊不同载荷的作用下,试验件上个数据点对应的位移值逐渐增大,在尖端达到最大值.在皮囊内压为0.4 MPa的工况下,该位置出现最大位移为0.06 mm;在皮囊内压为1.0 MPa 的工况下,该位置出现最大位移为0.16 mm.在试验过程中,将试验件上4号点至8号点的位置,作为数据的测量点,该位置处皮囊内部压强与横向力载荷的大小能保持一致.

图11 不同载荷下试验件应力与位移值

综上,橡胶皮囊囊体内部逐渐充入高压气体,由于橡胶皮囊放置于五面限位的支撑工装内,橡胶皮囊上除内弧面外的五个外表面均被工装的挡板顶住,限制其囊体表面发生膨胀.橡胶皮囊内弧面受皮囊内压后发生膨胀,从而持续性挤压试验件.在此过程中,橡胶皮囊内弧面紧贴试件表面,应力变化范围小且分布均匀,能有效地对试件表面提供不同大小的拟静力,随着充入气体的压力逐渐增大,橡胶皮囊发生膨胀的程度也逐渐增大,均满足所预期的试验要求.从设计合理性与工程可实现性的角度认为,橡胶皮囊充气膨胀效果良好,应力分布均在皮囊承受范围内,未出现起皱或破裂现象,橡胶皮囊不会发生破坏,验证了采用仿型橡胶皮囊进行拟静力加载的可行性.

5 结 论

1)根据热力耦合试验需求,建立了仿型橡胶皮囊三维结构模型,可预先对仿型橡胶皮囊的设计与加工进行修正;

2)通过仿真分析可以得出,仿型橡胶皮囊拟静力加载应力分布均匀,满足试验需求.在皮囊内压0.4 MPa的工况下,仿型橡胶皮囊最大应力0.08 MPa,最大变形0.08 mm;

3)随皮囊内压增大,皮囊大端与小端的边缘均产生应力集中,且小端的变形较大,易发生变薄、裂痕甚至破损等结构性破坏,应对该位置进行加厚处理,从而保证试验顺利进行;

4)仿型橡胶皮囊拟静力加载在热力耦合试验上的运用,为热力耦合试验横向气动力载荷等效模拟提供了新方法.