基于Geomagic Design X的弧面分度凸轮逆向建模

2020-07-15邱有永

邱有永

(闽西职业技术学院信息与制造学院,福建龙岩364021)

弧面分度凸轮机构是一种空间凸轮机构,主要用于实现复杂的间歇分度运动。与其它的分度机构相比,弧面分度凸轮机构在力学性能、分度精度、承载能力等方面有不可比拟的优越性,在印刷和包装机械等自动机械机构中广泛应用。随着智能制造技术的快速发展,弧面分度凸轮机构的应用也越来越多,对弧面凸轮的设计、制造、修形等也提出了新的要求。由于弧面分度凸轮的廓面是空间曲面,在正向建模时需要大量的数学计算,建模周期长,因此,研究凸轮的逆向建模具有重要的意义。

对于弧面凸轮的正向建模方法,不同的研究人员都有较深入的研究。如:弧面分度凸轮的三维建模与运动学分析[1]和基于齐次坐标变换的弧面分度凸轮建模与运动仿真研究[2],文献中使用工程软件根据弧面方程先对弧面凸轮廓面的坐标点进行计算,在将坐标点导入到三维软件Rro/E中生成点云图,通过“点—线—面—实体化”的方法建立弧面凸轮的三维模型。当前,随着三维扫描技术的快速发展,逆向工程技术在增强弧面凸轮的设计、建模等方面具有极大的优势。基于Imageware 和Pro/E 的弧面凸轮逆向设计及NC 仿真加工[3]文献中采用逆向工程的方法创建弧面凸轮,但该文献中没有详细描述逆向建模的方法和步骤。本文以弧面分度凸轮为例,使用三维扫描仪和逆向建模软件创建零件的三维模型,为弧面分度凸轮的逆向建模提供一种可借鉴的方法,为提高弧面分度凸轮的设计、建模效率等方面具有重要意义。

1 弧面分度凸轮的点云数据处理

1.1 弧面分度凸轮点云的扫描

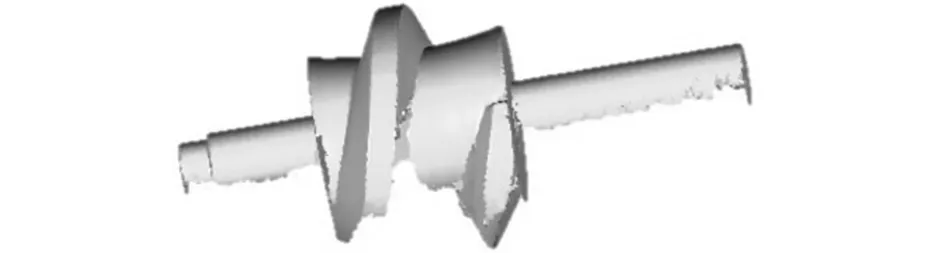

如图1所示的弧面分度凸轮,凸轮的分度数为10,弧面凸轮的工作轮廓分为两部分,一部分是停歇期工作廓面,曲率变化相对较小;另一部分是分度期工作廓面,这部分曲率变化相对较大。利用手持式三维激光扫描仪扫描弧面凸轮的轮廓,为保证数据扫描的完整性,在实际扫描过程中,由于零件的几何形状较复杂,至少需要两个视角才能获得全部的点云数据,需要先在转盘上贴标记点,标记点如图2所示。在扫描测量过程中,先在弧面凸轮喷上显影剂,再把弧面凸轮摆正到一定角度粘在贴有标记点的转台上,防止转盘转动过程中凸轮的扫描位置移动。为提高多片点云之间的拼接效率和拼接精度,共选择了凸轮的4个位置,扫描了4片点云数据。

图1 弧面分度凸轮

图2 转盘贴点

1.2 弧面分度凸轮点云数据的预处理

扫描完成后的数据处理是逆向过程中的很重要的一环,其点云数据的质量直接影响点云数据的拼接和三维模型的建立。数据处理的过程通常是先根据零件模型对数据进行分类,先手动快速删除扫描过程中产生的杂点,在使用Geomagic软件的点云数据修补菜单中的体外孤点和非连接顶的功能,快速删除杂点;在使用减噪功能,将扫描点移动至正确的位置,提高点云的平滑度;在使用选择边界功能,将边界上的杂点删除。4个位置的点云数据处理结果如图3所示。

(a)

(b)

(c)

(d) 图3 弧面分度凸轮扫描数据

完成上述4片点云的数据预处理后,在使用软件对齐菜单中的点云扫描拼接功能,将4片点云导入到软件中,两两拼接。先手动选中点云图3b和点云图3d,再选择手动注册功能中的n点注册功能,任意选取3个点以上即可,完成后,初步的拼接结果如图4所示。在选择全局注册,将全局注册的公差设置为0.002mm,采样大小设置为40000点,最大迭代次数设为100,进行全局对齐。参照以上步骤,点云全局对齐完成后,再使用联合菜单中联结点对象功能将多个点云合并为一个点云,点云的拼接结果如图5所示。

图4 点云手动拼接

图5 弧面分度凸轮的点云拼接

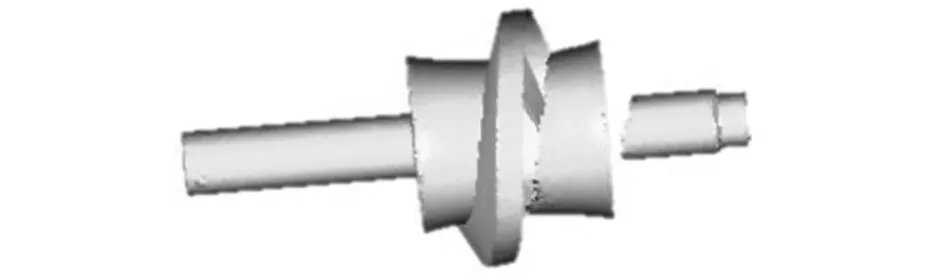

1.3 弧面分度凸轮的点云封装

点云封装是将拼接完成后的点云由点对象转换为多边形对象。封装完成后,由于点云中的曲率变化大的位置点较稀少,会出现部分孔洞和钉状物等缺陷[4]。因此,应先根据曲率变化修补孔洞,再使用快速光顺功能使多边形网格更光顺且三角形网格的大小一致,再使用网格医生检验并自动修复多边形网格内的缺陷,多次重复使用以上多边形修补光顺功能,就得到了一个比较理想的弧面分度凸轮模型,如图6所示。

图6 弧面分度凸轮多边形

2 弧面凸轮的逆向建模过程

2.1 弧面分度凸轮的建模思路

依据弧面分度凸轮的轮廓形状,首先以凸轮的中心轴为基准轴线,以凸轮两侧平面的对称中心平面为基准面,以基准轴线和基准面的交点为基准点,创建逆向建模的坐标系,然后使用Geomagic Design X软件手动对齐功能,将模型的坐标系与世界坐标系对齐,再使用自动分割功能,依据曲率和特征自动将面片分为不同的几何领域[5]。弧面凸轮的轮廓空间曲面较复杂,需要将工作廓面进行手动划分,分为2个以上的曲面片,拟合完成的曲面片在使用曲面剪切、曲面放样、曲面分割、曲面缝合等方法进行拼接,并最终缝合为一个曲面体;在曲面创建过程中,可使用偏差分析功能分析拟合曲面体与面片之间的误差。

2.2 弧面分度凸轮工作廓面的逆向建模

(1)将弧面分度凸轮的STL模型导入到Geomagic Design X软件中,在使用领域组中的自动划分功能将点云分成多个特征领域,在手动将工作廓面分割为2个领域,如图7所示。

图7 领域组分割

(2)创建基准点、基准轴和基准平面,通过对齐功能将模型的坐标系与世界坐标系对齐。

(3)使用“面片拟合”功能,选择工作轮廓的一个侧面分段拟合工作轮廓曲面,相邻两个曲面先使用“3D草图”和“剪切曲面”功能,剪掉误差较大的接触面,在使用曲线“混合”功能,创建出拼接放样曲面的引导线,引导线如图9中的圆弧线条,最后使用曲面缝合功能创建出弧面分度凸轮工作廓面。在使用体偏差分析功能,设置偏差的上、下限,偏差云图中颜色越深代表偏差越大,拟合曲面凸起或下凹;浅色代表偏差较小,拟合曲面与原始数据基本一致。弧面凸轮廓面拟合曲面如图10所示。

图8 放样3D引导线

图9 弧面凸轮廓面拟合曲面偏差图

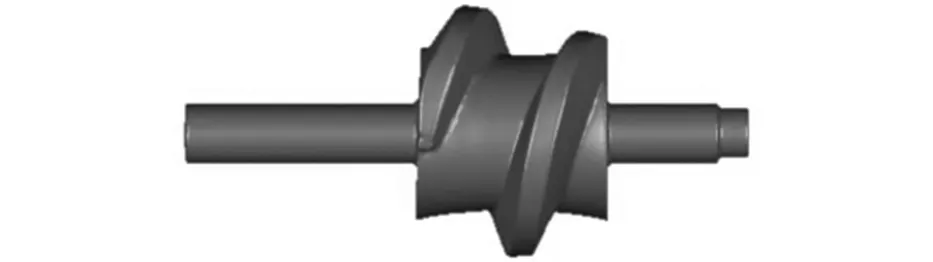

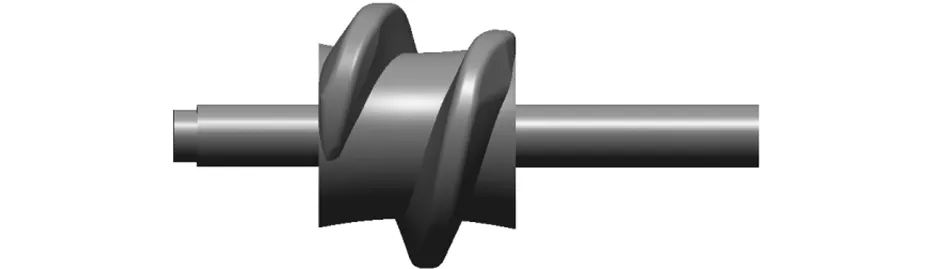

(4)创建整个弧面分度凸轮廓面,另一侧的凸轮廓面采用相同的创建方法,顶面和底面在使用曲面偏移、分割曲面、反转法线和转换体等功能,创建出整个弧面分度凸轮廓面的实体模型,如图11所示。从图中可以看出,重构的弧面凸轮廓面模型与点云数据的吻合精度较高,满足弧面分度凸轮逆向建模的要求。

图10 弧面凸轮廓面模型和偏差图

(5)使用“面片草图”“拉伸”和“旋转”等命令完成其它特征的创建并标注尺寸,模型如图12所示。

图11 弧面分度凸轮逆向建模模型

结语

随着计算机辅助设计技术的快速发展,逆向工程演变成了一种能根据现有的物理部件通过测量实际物体的点云模型,在使用CAD等软件创建3D虚拟模型。本文中由于弧面分度凸轮的工作廓面是空间曲面且几何参数无法获取,先使用扫描仪对弧面凸轮进行扫描并完成点云数据的拼接,在使用分段建模的方法对凸轮的工作廓面进行逆向建模,最后创建弧面凸轮的三维实体模型。通过实例证明,逆向工程的建模方法方便、快速,很大程度降低了建模难度,达到了用户要求,是一种切实可行的方法,具有较好的应用价值。