基于催化剂的硫酸装置优化运行策略

2020-03-26MARTENGRANROTHMARIEVOGNSEN

MARTEN GRANROTH,MARIE VOGNSEN

(托普索有限公司,丹麦)

提高装置盈利能力是硫酸生产企业运营的重要任务。目前,硫酸以及大部分下游产品的价格均处于低位,这使得优化装置性能、保持竞争力变得尤为重要。基于少量投资甚至无需投资的装置优化运行策略,无论短期还是长期都是提高装置盈利能力的重要手段。通过优化装置运行策略可以延长运行周期、缩短开车时间、降低大修成本和减少催化剂损失(包括运行过程活性衰减以及筛分损失,特别是在目前机械筛分越来越成为首选的情况下)等,而催化剂选择和使用是其中重要的策略之一。首先,采用合适的催化剂配合操作可以缩短开车时间,降低燃料消耗。其次,通过降低设备和催化剂的压降,可以减少电耗,节约能源。最后,通过提高转化器的转化率,可以降低尾气洗涤系统中的吸收剂消耗,从而节约运行成本和降低潜在的副产物处理费用。

催化剂的选型与使用方式会从多个方面影响硫酸装置的经济性。如采取合适的筛分补充策略可减少每次大修所需更换的新催化剂的数量,这将产生直接的收益;装填高性能的催化剂来提高酸产量、降低尾气洗涤系统的吸收剂消耗量、装填防尘催化剂降低床层压降及延长运行周期等则将带来间接的收益。总之,催化剂相关的优化措施将对装置的长期盈利能力产生积极影响。

为说明催化剂相关的不同策略可能对装置带来的不同程度的收益,笔者依据多个厂家的运行数据列举了3种典型案例进行分析。这3个案例着重分析了与盈利能力相关的关键问题:压降、装置运行周期、开车时间与尾洗吸收剂消耗量。

1 解决压降快速升高的问题

某800 kt/a硫磺制酸装置曾出现一段床层压降快速升高的问题,压降快速升高后严重缩减装置的运行周期。压降快速升高,导致风机风量下降,迫使装置每9个月就需停车筛分一段床层催化剂。装置的压降变化曲线见图1。该装置急需应对压降快速升高的解决方案。

图1 800 kt/a硫磺制酸装置一段床层压降变化

1.1 提高进气浓度,降低风量

降低压降的最直接的方式就是降低系统的通风量。如不改变其他条件而仅仅减少风量将降低酸产量,这并非理想的方式。另一种解决方案是在减少通风量的同时提高进气SO2浓度,保持酸产量的稳定。但如果提高进气中SO2浓度后,需要提高催化剂床层的性能才能保证转化率不下降。

催化剂的活性及最大装填空间决定了进气SO2浓度和SO2排放水平。通过补充催化剂,可降低床层进口温度、提高进气SO2浓度、降低O2/SO2比率,而维持SO2排放水平不变,实现一定转化率时O2/SO2比率与所需催化剂量的关系见图2。

图2 实现一定转化率时O2/SO2比率与所需催化剂量的关系

通过额外补充催化剂来适应较低的O2/SO2比率有两个弊端:首先是可能没有足够的装填空间;其次是额外补充的催化剂会在一定程度上与降低的压降相抵消。采用活性更高的催化剂来降低O2/SO2比率则不用担心装填空间不足和压降大幅上升。若装置中装填的催化剂是旧催化剂、失活催化剂或低性能催化剂,将部分催化剂更换为新的高活性标准催化剂即可提高装置性能。

如需大幅提高装置性能,用新的标准催化剂有可能仍难以满足要求,可以装填高活性的铯促进型催化剂或更加先进的LEAP5催化剂。提高SO2浓度可能获得良好效果,如将“3+1”转二吸装置的末段床层标准催化剂改为同样数量的高活性铯促进型催化剂,可使硫磺制酸装置的进气φ(SO2)从10.0%提升至11.5%,而转化率维持不变。如酸产量不变,进气φ(SO2)从10.0%提高到11.5%,风量将降低13%,进而系统压降降低大约20%,这不仅会延长案例装置的运行周期,还会使其每年的电耗减少约 5.5×106kWh。

对于其他装置,在不降低风量的情况下,如果通过提高进气SO2浓度来实现增产将会显著提高装置的盈利能力。如进气φ(SO2)提高15%,则酸产量增长15%,工厂需将部分标准催化剂更换为铯促进型催化剂,催化剂总量也需增加。若催化剂总量不变,将部分标准催化剂更换为铯促进型催化剂,在转化率不变时,进气φ(SO2)最高可提高12.5%,相应酸产量提高12.5%。

1.2 采用防尘催化剂降低压降,延长运行周期

虽然通过提高进气SO2浓度来降低风量的方式可以降低系统压降并轻微提高装置运行周期,但这无法彻底解决因灰尘沉积而导致的压降问题。通过提高硫磺制酸装置的液硫质量、冶炼烟气制酸装置的净化效果、气体的过滤效果等措施会减少进入系统的灰尘量,但这往往需要大量投资,在当前的经济形势下,可能很难证明其合理性。一个能够有针对性地解决灰尘问题而又不需要大量投资的做法是:在一段床层顶部装填一层防尘催化剂。装填防尘催化剂还有一个优势:作业时间短、工作量少。因此即便大修时间很短,也可以采用这种措施。

防尘催化剂并不会降低进入转化器的灰尘量。其原理是:使用较大粒径的催化剂颗粒来提高灰尘的渗透深度、增高催化剂的容尘量。将催化剂颗粒外径从12 mm提高至25 mm,渗透深度将会提高约100%,相应粉尘容量及装置运行周期将有所提高。装填防尘催化剂后,不但可以延长运行周期、节约大修时间,也会增加酸产量、减少大修费用,其经济效益显著。装填防尘催化剂前后的运行时间对比见图3。

图3 一段床层使用防尘催化剂对压降的影响

从图3可以看出:理论计算的装置运行周期大约提高了100%。在10年内,延长的装置运行周期会将一段床层的催化剂筛分次数从13次降低为6次,如果每次大修需要10 d,这相当于增加了70 d的生产时间。此外,减少因催化剂筛分导致的大修也会进一步节省筛分施工费用、补充催化剂费用、开停车燃料消耗等。

示例装置在遭受一段床层压降高的问题时,可使用容尘量大的防尘催化剂来延长装置运行周期,但并非所有装置都能这样。某些装置可能存在其他导致无法延长运行周期的瓶颈问题,但这些装置仍然可以通过装填防尘催化剂来降低装置的平均压降,并从中受益。根据图3中的工业数据建立了一个简便的计算公式,以说明这些装置如何从采用防尘催化剂中受益。通过降低压降所节省的电耗可使用下列公式计算。

式中:Q——每年节省的电量,kWh/a;

G——风量,m3/h;

Δp——压降差,mmHg。

在装置的整个运行周期内,压降差并非恒定。为了能够计算出电耗节约量,首先需要估算出压降差。假定在无防尘催化剂时,整个装置运行周期内的床层平均压降约为10 kPa,如使用防尘催化剂,其平均压降约为4.5 kPa。因此,在装置的整个运行周期内,平均压降差为5.5 kPa。使用上述压降差数据并以案例装置为例,可以计算出每年的电耗节约量为4.0×106kWh。如果将相同的趋势及数据用于常见的运行周期为2年的装置,图3所示的压降增速比大部分装置要高。假设装置运行周期末期的最大压降为10 kPa,平均每年电耗降低约1.65×106kWh,节能效果显著。装填防尘催化剂不但会降低整个运行周期内的平均压降,也会提高催化剂床层的容尘量。容尘量增大将会降低装置因灰尘量高而导致的过早停车大修的风险,这也是一定程度上的降成本。

2 缩短开车时间

硫酸装置经常面临的另一个问题是频繁短期开停车,这可能是由前述的压降高导致的,更多时候是由上下游工艺和设备问题导致。停车会导致花费大量时间和燃料再次用于开车,开车程序优化可减少开车时间。

装置开车时,在通入SO2烟气前需使用燃料进行装置升温,对于多数装置而言,末段床层的升温通常难度很大,也直接影响通入SO2烟气所需时间。而装填的催化剂型号会显著影响所要求的床层温度,如果将末段的标准催化剂更换为铯促进型催化剂,可以降低末段床层所允许的温度,进而降低开车时间及升温时间。这可从图4所述装置的工业数据中看出。

图4 末段床层采用及未采用VK69的工业开车数据对比

图4中的数据显示,将末段床层中的标准催化剂更换为铯促进型催化剂VK69,可以使三段和四段床层的进气温度降低30 ℃,同时不会对开车时的尾气排放SO2浓度产生负面影响。

通过动态模型分析不同床层温度下的尾气排放情况,可以看出,开车时铯促进型催化剂VK69的床层温度比采用标准催化剂时低50 ℃,而尾气排放量相同。开车时采用标准催化剂、四段床层温度410 ℃与采用铯促进型催化剂、四段床层温度360℃的动态模拟见图5。

图5 两种情况下所产生的尾气排放

在通入SO2烟气前,末段床层温度低50 ℃时,不同装置的升温时间的缩短程度不尽相同,视开车升温系统和规程而定。但是工业数据表明,降低的床层温度会使总的升温时间缩短约8 h。对于大多数装置而言,缩短升温时间不仅缩短了开停车时间,也节约了升温用燃料的消耗。

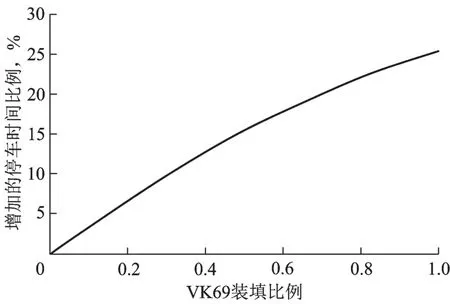

在末段床层采用铯促进型催化剂的另一个好处是在停车过程中可以延长装置的短期停车时间,而不必使用燃料对装置进行升温。末段床层的铯促进型催化剂在低温下活性很高,这将会弥补各床层中温度的下降。末段床层使用不同数量的铯促进型催化剂对短期停车时间的相对影响见图6。

由图6可见:如末段床层全部更换为铯促进型催化剂,短期停车时间可延长约25%。

3 降低尾气洗涤装置运行成本

图6 部分装填铯促进型催化剂对延长短期停车时间的影响

国内多数硫酸装置通过安装尾气洗涤系统来解决开停车时的尾气排放问题或应对严苛的尾气排放标准。尾气洗涤系统所需的吸收剂会严重影响装置的运行成本。通常安装尾气洗涤系统,能够解决尾气排放超标的燃眉之急,可能不再追求较高的转化率,但提高催化剂性能在多数情况下仍然会带来收益。

从对于1套350 kt/a的硫酸装置,将末段床层的低活性催化剂更换为同等数量的高性能催化剂,转化率会从99.7%提升到99.9%,进入尾气洗涤系统的SO2浓度将会降低65%。采用高性能催化剂解决方案,降低进入尾气洗涤系统的SO2浓度,相当于尾气洗涤系统每年节约580 t烧碱。按价格3 000元/t计算,减少的烧碱消耗量相当于每年节约174万元。

4 结语

通过围绕催化剂采取一系列措施可显著降低装置运行成本,如采用防尘催化剂可以缓解灰尘问题和提高装置运行周期,使用高性能催化剂可以降低尾洗吸收剂的消耗量等。某些措施的效果虽然不是十分明显,但如果多种方式组合使用,其效益仍将非常可观。总之,合理的催化剂策略是实现硫酸装置降本增效的可行方案。